多晶硅中甲基氯硅烷转化研究

2022-05-12张晓伟

王 芳, 杨 典, 孙 强,2, 万 烨,2, 张晓伟, 付 强

(1.洛阳中硅高科技有限公司, 河南 洛阳 471023; 2.中国恩菲工程技术有限公司, 北京 100038)

碳元素是多晶硅中的重要杂质之一。在一定条件下,碳原子会成为氧原子的成核中心,从而促进氧的沉淀,氧沉淀过多则会导致晶格错位,形成深能级载流子复合中心,最终致使产品使用寿命明显缩短。因此,降低多晶硅产品的碳杂质含量至超痕量水平是进一步提升多晶硅品质的关键举措[1-5]。

SiHCl3中的甲基氯硅烷是多晶硅碳杂质的重要组成。降低SiHCl3中碳杂质含量的工艺包括常规精馏、反应精馏、吸附、萃取精馏等。由于甲基二氯硅烷的沸点(41.9 ℃)与SiHCl3(31.8 ℃)非常接近,在常规精馏过程中非常不容易去除,需要投资大量设备并消耗大量的热量。而采取反应精馏或吸附等方式,则需要重新开发新型反应或吸附介质,研究周期较长,且国内已有的类似吸附剂经试验发现吸附效率均较低。因此,研究甲基氯硅烷在多晶硅系统中的转化规律,并针对杂质富集位置开发适用的脱除方法,对提升三氯氢硅品质和降低光伏多晶硅碳含量具有重要意义。

为了深度去除氯硅烷中的甲基氯硅烷,本文以某多晶硅企业为例,通过对三氯氢硅氢还原法整个流程的甲基氯硅烷含量进行检测和分析,研究甲基氯硅烷杂质的转化规律,为减少多晶硅系统的碳杂质含量提供指导和依据。

1 三氯氢硅氢还原法工艺

三氯氢硅氢还原法由于技术成熟,工艺稳定,可实现闭路循环,系统风险低,是目前生产多晶硅的主流工艺,主要包括四氯化硅氢化、氯硅烷提纯、三氯氢硅还原、干法回收及反歧化5个工序,其工艺流程如图1所示。

图1 三氯氢硅氢还原法工艺流程图

四氯化硅氢化系统是多晶硅直接原料三氯氢硅的主要生产工序,硅粉、四氯化硅与氢气进行反应,反应后经冷凝的液态物料送提纯系统分离,未冷凝的氢气返回系统继续循环并参与氢化反应。

氯硅烷提纯系统是整个生产流程中各部分液体氯硅烷混合液的分离精制系统,氢化系统、干法回收料系统等形成的液态物料经多组精馏塔分离并提纯后,大部分四氯化硅进入氢化系统继续参加反应,少部分四氯化硅与二氯二氢硅进入反歧化系统参加反应,精制三氯氢硅进入还原系统。

三氯氢硅还原系统为产出多晶硅的生产环节,精制三氯氢硅与氢气在还原炉中进行CVD反应,生成最终产品多晶硅,未参与反应的气体及副产物气体等(即还原尾气)进入后续系统处理。

干法回收系统是还原尾气中各种物料实现循环的生产过程,还原尾气经吸收、压缩、冷凝、吸附等环节,冷凝的液态物料送提纯系统进行分离、提纯,未冷凝的氢气返回还原系统循环使用。

反歧化系统是三氯氢硅还原过程中产生副产物二氯二氢硅再利用的环节,也是生成三氯氢硅的另一个来源,提纯系统中部分四氯化硅与副产物二氯二氢硅进入反歧化系统参加反应,反应后混合料再送至提纯系统进行分离、提纯。

2 甲基氯硅烷与物料的关系

目前行业中普遍认为三氯氢硅氢还原法光伏多晶硅系统中主要的甲基氯硅烷分别是甲基二氯硅烷(以下简称“MDCS”)、甲基三氯硅烷(以下简称“MTCS”)[6]。利用Aspen Plus系统对比以上两种物质和三种氯硅烷的纯物质沸点(饱和蒸汽压),结果如图2所示。

图2 两种甲基氯硅烷与DCS、TCS、STC的饱和蒸气压对比

由图2可知,二氯二氢硅(以下简称“DCS”)沸点与其他4种物质差距较大;MDCS沸点位于三氯氢硅(以下简称“TCS”)与四氯化硅(以下简称“STC”)之间,但更接近于TCS;MTCS沸点与STC沸点较近。这与正常检测中甲基氯硅烷的存在状况比较一致,MDCS一般与TCS同时存在,MTCS一般与STC同时存在。

塔系分离氯硅烷的同时也会将两种甲基氯硅烷分离,形成含MDCS杂质较高的TCS和含MTCS杂质较高的STC。由于两组物质的沸点差异较小,相对挥发度接近于1,通过常规的精馏工艺很难将它们完全分开。

在整个多晶硅生产流程中,提纯系统(主要是精馏塔)、干法回收系统(主要加压、冷凝、换热操作)基本只能改变两种甲基氯硅烷的分布,不生成也不减少甲基氯硅烷的量,而有反应存在的氢化系统、还原系统、反歧化系统则可能发生甲基氯硅烷的转化。

3 甲基氯硅烷的转化规律

3.1 反歧化工艺

检测了4次反歧化系统进、出料的甲基氯硅烷含量,数据如图3所示。从图3可知,甲基氯硅烷经过反歧化系统时没有明显的且完全一致的转化规律,因此认为在歧化系统中不发生甲基氯硅烷的转化。

图3 反歧化系统进出料甲基氯硅烷含量对比

3.2 氢化工艺

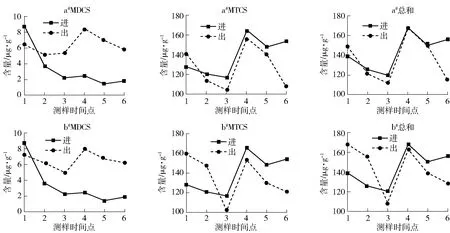

通过进行6次检测,对比某多晶硅企业第a#、b#氢化线进、出口物料中的甲基氯硅烷(MDCS、MTCS)平均含量,结果如图4所示。

图4 氢化系统单线进出料中甲基氯硅烷含量对比

由图4可知,在6次检测数据中,有5次数据显示两条氢化线出口物料的MDCS含量比进口高,但有5次数据显示a#线出口物料中的MTCS含量比进口处少,有4次数据显示b#线出口物料中的MTCS含量比进口处少。将两种甲基氯硅烷含量分布情况按含碳量全部折合为MTCS后,发现进、出口物料的MTCS含量并没有一致的变化趋势。

将a#、b#氢化线出口物料中的MDCS、MTCS含量进行平均,再与进口处STC中的甲基氯硅烷含量进行对比,结果如图5所示。由图5可知,发现平均后的甲基氯硅烷含量变化趋势和单条生产线的甲基氯硅烷含量变化趋势类似。

图5 氢化系统平均进出料中甲基氯硅烷含量对比

根据以上分析可以得出:①因氢化系统中进、出口物料中的总甲基氯硅烷含量没有呈现非常明显的增加或减少趋势,推测硅粉中的碳杂质与液体氯硅烷中的碳杂质基本不发生互相转移或者转移量很小;②氢化系统中的MDCS和MTCS可能存在转化关系。MDCS经氢化系统后出口的平衡浓度约为7 μg/g,若氢化系统进料中MDCS含量低于该值,则有MDCS生成;若氢化系统进料中MDCS含量高于该值,则可能有MDCS消耗。

3.3 还原炉工艺

对还原系统的进、出口物料进行6次甲基氯硅烷含量检测,对比挥发器进料及干法冷凝料中的甲基氯硅烷含量,结果如图6所示。

图6 还原系统进、出料中甲基氯含量对比

根据图6可以明显看出,经过还原炉后,MDCS含量出现了降低,同时生成了MTCS。

MDCS经还原炉后,一部分生成MTCS,一部分进入多晶硅或者氢气中,还有一部分仍保持原形式进入出口物料液体氯硅烷中,因此推测还原炉中发生了消耗MDCS,同时生产MTCS的过程。

Hirschmann[7]提出将包含500 μg/gMDCS的SiHCl3混合物在900~1 100 ℃的温度中进行歧化反应,结果发现MDCS几乎完全分解为CH4和MTCS,转化率达到99.1%。对反应混合物进行冷凝提纯后,MDCS的含量小于2 μg/g。该条件与还原炉温度条件比较相近,虽然压力不明确,但也能从侧面佐证上述推测。

4 甲基氯硅烷在提纯系统重新分布

甲基氯硅烷在提纯系统中的重新分布是基于精馏提纯的原理,以下分别对3组重要塔系进行分析。

4.1 塔系1

塔系1为TCS的粗提纯塔,在不同的时期取样,并跟踪样品物料的MDCS含量关系,结果见图7。

图7 塔系1进出物流中MDCS对比

由图7可以看到,塔系1对MDCS的去除率是40%~50%,高沸对MDCS的富集倍数是2.5~2.8,因此塔系1是去除甲基氯硅烷组分的重要环节,适当配置塔系1可以有效降低多晶硅系统中的甲基氯硅烷组分。

4.2 塔系2

塔系2是TCS的精制塔,其中塔系2进料物流为塔系1的产品物流,各物流中MDCS含量关系见图8。

图8 塔系2进出物流中MDCS对比

从图8数据看出,塔系2对MDCS的去除率是90%~95%,高沸对MDCS的富集倍数是5.5~6.0,塔系2能够有效分离系统中的甲基氯硅烷组分,但是由于MDCS与TCS的沸点相近,塔系2始终无法彻底去除MDCS。

4.3 塔系3

塔系3是还原尾气冷凝料的分离塔系,主要物流MDCS含量关系见图9。

图9 塔系3 MDCS对比

因塔系3所进物料组分复杂,该塔更侧重于组分的分离,当然甲基氯硅烷也会随组分进行重新排布。图9为塔系3主要物流中MDCS含量对比情况。理论上,这两种物料的MDCS含量应为严格的正相关,但因进料实测TCS含量的波动,两者表现趋势上会出现一定程度的波动。

5 处理措施

为整体降低生产系统中MDCS含量水平,选取物流进行特殊处理,处理要求为处理后回收物流中MDCS含量在10 μg/g以下,排出系统物流中MDCS富集数值在1 500 μg/g以上。经一段时间调试运行,特殊处理过程各物流MDCS含量关系见图10。

图10 特殊处理过程MDCS对比

经特殊处理,回收物流中MDCS含量降低90%左右,且物流中TCS回收率超过98%,该特殊处理对系统MDCS的排出有明显成效且物料损失量较低。

6 结论

为了深度去除氯硅烷中的甲基氯硅烷,本文通过对三氯氢硅氢还原法各个工序中的甲基氯硅烷含量进行检测和分析,研究甲基氯硅烷杂质的转化规律,得出以下结论。

1)在氢化系统中,MDCS和MTCS存在转化平衡关系,MDCS经氢化系统后出口平衡浓度在7 μg/g附近。

2)在还原系统中,MDCS会转化成MTCS,根据进出物流MDCS含量对比相对转化量基本一致。

3)在反歧化系统,甲基氯硅烷不会发生转化,可以推断甲基氯硅烷需要在适当的温度和压力下才会发生转化。

4)提纯系统是甲基氯硅烷组分的转移分离过程,适当组织提纯塔对甲基氯硅烷分布提纯,有利于TCS中MDCS的净化。