废弃硬质合金综合回收技术研究进展

2022-05-12邢洪旋李继东康红光王孟强王雪莲

邢洪旋, 李继东, 康红光, 田 亮, 王孟强, 王雪莲

(1.辽宁科技大学材料与冶金学院, 辽宁 鞍山 114051;2.镍钴资源综合利用国家重点实验室, 辽宁 鞍山 114051)

硬质合金是一种合金材料,由粘结金属和难熔金属的硬质化合物通过粉末冶金工艺制成[1],具有很高的强度、硬度、耐腐蚀性和耐磨性,被誉为“工业牙齿”[2]。20世纪20年代德国制备出第一种硬质合金,成分为10%的钴和90%的碳化钨,也被称为WC- Co合金材料。

随着社会的发展,硬质合金使用量逐年增加,但我国现有关于硬质合金回收技术很难实现其高效回收再利用[3],而且还存在环境污染严重、对设备要求高、生产成本高、只有少量产品质量达到国际平均水平等问题,这给产物的二次生产与利用带来了很大的困难,导致废弃硬质合金的堆积量呈几何倍增长。这些废料中的ω(W)约40%~95%,ω(Co)约3%~20%,长期大量堆积不仅会造成钨、钴等稀散金属的浪费,还会对环境造成污染。我国废弃合金利用率约占全年总产量的20%左右[4],仅为欧美发达国家回收二次利用量的三分之一左右[5],如果我国废弃硬质合金的回收和二次利用率能达到欧美国家的平均回收利用水平,这将能够在很大程度上缓解我国战略储备金属钨和钴的消耗。因此,开发一种新的废弃硬质合金高效短流程回收工艺,有效合理地利用废弃资源,对我国钨钴等产业的发展、自然资源的循环可持续利用以及矿产资源的合理开发都具有十分重要的意义。

1 废弃硬质合金回收方法的分类

国外对废硬质合金回收利用的研究由来已久,而国内对废硬质合金的研究只有60多年的历史,目前回收废弃硬质合金并加以利用的常规方法包括熔锌法、氧化还原法、酸浸法、机械破碎法和电化学法等。

1.1 锌熔法

锌熔工艺是英国人在20世纪50年代发明的,美国人Barnard[6]在1970年左右对工艺进行了改进,并完善了设备,在许多国家开始推广应用。在我国,该技术也被多家企业掌握。

熔锌法处理废弃硬质合金的机理:在773~873 K时,熔融态的Zn和废弃硬质合金中的Co在相界处发生包晶反应生成Zn- Co相,随着Zn在废弃硬质合金中的扩散,形成Zn- Co合金通道,破坏硬质合金中的骨架金属钴,使WC脱离;后续采用Zn与Co蒸汽压的不同,在1 173~1 273 K进行Zn、Co分离,获得松散的WC和钴粉[7]。

在进行锌熔法工艺时,先将废弃硬质合金进行简单的清洗分类,再将废弃硬质合金与锌块按照1∶1混合,放进坩埚;在真空环境中升温至1 173~1 273 K,进行一定时间的保温,并真空提取Zn,进行回收利用;冷却过后,将海绵状的Co和WC取出,进行球磨、破碎、筛分,得到质量不错的Co和WC。

“锌熔法”具有工艺路线短、操作过程简单、回收率高等优点,该方法在我国也得到迅速发展。目前为止,其仍然是国内高温回收废弃硬质合金的主要方法之一,但该方法存在高温下熔融Zn对设备腐蚀严重、回收产物纯度低、设备复杂、再生产品易产生各种缺陷等问题。邝海[8]于2016年对“锌熔法”回收处理废弃硬质合金的工艺进行了研究,指出“锌熔法”回收料中含有大量的杂质锌,碳化钨鳞片中存在大量的杂质钴,并指出现有的“锌熔法”回收废弃硬质合金工艺还需要进行改革和技术创新,以提高回收料的质量使之达到国际生产水平。

1.2 氧化- 还原法

近年来,乌克兰的 Bondarenko教授研究小组开发了一种新型环保的废弃硬质合金短流程再生技术[9],主要原理是在高温(873~1 273 K)含氧气氛下煅烧,使废弃硬质合金中骨架金属钴和碳化钨与氧气发生反应,然后通过筛分达到回收的目的。硬质合金在高温(600~1 000 ℃)下煅烧2~6 h,组织便会变疏松,合金中的硬质相与氧反应生成氧化钨,粘结相与钨在氧的作用下生成钨酸钴,相关化学反应见式(1)~(2)。

WC+2.5O2=WO3+CO2

(1)

WC+Co+3O2=CoWO4+CO2

(2)

该方法具有流程短、回收率高等优点,但同时也存在产物回收再利用处理繁琐、产物中WO3和CoWO4无法实现有效分离等缺点。生产实践中,由于该技术采用的合金原料在回收前可不经破碎直接氧化,表现出一定的优势,目前该技术已经在乌克兰实现了应用,具有一定的实用前景。

1.3 酸浸法

“酸浸法”是利用废弃硬质合金中骨架金属钴是碱性金属的特性,使其在酸性溶液中与H+发生反应生成Co2+,使得硬质合金中的WC失去粘结剂而脱落分散,然后通过过滤实现分离回收[10]。该方法具有操作简单、流程短、成本低等优点,但同时存在酸浸耗时长、回收效率低、酸雾逸散污染环境等缺点。

汤青云[11]使用硝酸处理废弃硬质合金,金属骨架钴与硝酸反应溶解进入溶液,碳化钨在溶液中以鳞片的形式存在,通过过滤分离可实现废弃硬质合金中钨和钴的分离。但是这个研究中钴的反应速率十分缓慢,无法实现工业化,而且后续钴的处理过程也十分繁琐,并且产品钴纯度不是很高。Lee J[12]使用王水替代硝酸进行酸溶,试验证明王水可以加快钴的溶解速率,在较佳工艺参数温度373 K、时间60 min的条件下,反应基本进行完成,得到钨酸和氯化钴;后续通过向钨酸溶液中加入氨水并且通过蒸发结晶过程得到(NH4)10·H2W12O42·4H2O。该方法虽然在一定程度上提高了“酸浸法”的效率,但是王水的使用使工艺的危险系数加大。

1.4 机械破碎法

“机械破碎法”是采用机械或者球磨机对表面经过略微处理的废弃硬质合金进行破碎再生产的工艺[13]。这种方法在回收废弃硬质合金中是比较简单的,其没有改变废弃硬质合金中原料的化学成分,也没有分离钨和钴,只需将硬质合金废料表面清理干净,然后进行机械粉碎和球磨,即可得到化学成分与原硬质合金几乎相同的硬质合金混合物[14]。但高硬度的废弃硬质合金回收中,对机械破碎设备要求十分苛刻,目前的设备质量严重限制了废弃硬质合金回收的种类与二次产品的质量,而且该方法在切削过程中还会引入后续工业难以除去的杂质Fe以及金属氧化物。同时,该方法在破碎过程中伴随有大量的热,“冷流法”技术在机械破碎中比较关键,但“冷流法”设备成本较高,严重限制了其在中小型企业中的发展[15]。

1.5 电化学法

“电化学法”是利用废弃硬质合金中金属的不同沉积电位,通过选择性电位沉积实现回收废弃硬质合金的方法[16]。该方法分为熔盐电化学和水溶液电化学。

水溶液电化学无法实现废弃硬质合金中WC的回收;熔盐电化学(恒压沉积)相对水溶液电化学而言,回收金属钴的纯度较低,而且恒压沉积得到的金属沉积形貌不如恒流沉积效果好。

林建民[17]在盐酸中电解废弃硬质合金,得出其电沉积较优工艺参数,并指出该方法在低钴废弃硬质合金应用方面还需要验证。李景国[18]在水溶液中以盐酸为电解质,使得合金中的骨架金属钴发生氧化反应溶于电解质,然后通过草酸滴定制备草酸钴,最后通过煅烧制备氧化钴。但是,该方法并未涉及到阳极产物的回收与处理,在一定程度上造成了阳极泥中金属钨等其他稀贵金属资源的浪费。以上研究者的相关试验和结论表明,在使用“电化学法”回收废弃硬质合金时,如果采用盐酸做电解液,钴会溶解进入溶液,阳极会产生钝化现象,钴溶液需要进一步处理才能得到金属钴,过程较为繁琐。

Xiaoli Xi[19]采用熔盐电沉积方法,以废弃硬质合金为阳极,利用选择电位沉积法沉积金属钴和钨。该方法虽然可以在不同电位沉积下实现金属钨和钴的回收,但是回收的金属纯度不是很高,且能耗和环境污染较为严重。

2 电化学技术处理废弃硬质合金的研究进展

国内外许多学者已经成功地利用电化学方法对废硬质合金中有价金属的回收利用进行了研究,目前常用的电化学法分为低温水溶液回收技术以及高温熔盐电沉积回收技术,在此基础上,已有学者发展出两步电化学联合回收技术。

2.1 低温水溶液电化学分离回收金属钨钴

黄炳光[20]利用盐酸作为电解液,通过电沉积得到了高纯度金属Co以及碳化钨,然后利用WC是固溶体不与盐酸反应这一特点,使Co与盐酸反应得到的Co2+与强碱结合得到络离子,该方法的较佳工艺参数为:硬质合金粉末与盐酸的最佳配比1∶5,反应温度104 ℃。汤青云等[11]利用硝酸作为电解液,通过酸与硬质合金直接作用回收金属Co与WC,硝酸与钴作用生成Co2+进入溶液中,WC以W骨架的形式与原溶液分离,该方法WC回收率可达94%~96%。Madhavi 等[21]将NH4NO3和KClO4放入以硝酸为电解液的溶液中,并通过电磁搅拌回收金属Co和钨酸,提高了反应速率。汤青云[22]等将硫酸作为电解质,采用电溶法和电渗析法同时处理废硬质合金来回收金属钴和碳化钨,在这个过程中不需要使用草酸铵沉淀Co2+,降低了化学试剂的消耗,简化了回收操作;WC的回收率可达96%,钴的回收率约为 93%~94%。张外平等[23]以盐酸为电解质,废弃合金块料置于钛网阳极篮中,通过调整盐酸酸度1.0~1.5 mol/L,电流密度130 A/m2,槽电压低于2 V这些工艺参数,选择性地使硬质合金废料中粘结相钴溶解,使骨架相WC松散,解体成粉状,从而达到WC与钴的进一步分离。

柴立元等[23]在传统电解装置的基础上通过改进阳极改善了废弃硬质合金的回收效率,结果表明,鼓形阳极的机械作用可以减少阳极钝化,提高废弃硬质合金电解的电流效率。粱琥琪等[25]研究表明,电溶法分离钨钴合金可直接得到氯化钴或金属钴和碳化钨。储志强[26]采用选择性电解处理钨钴废硬质合金,直接得到氯化钴或钴粉及碳化钨;通过分析发现在槽压电压2 V、氢离子浓度1.20 mol/L的条件下,电流效率最高;添加ZT助裂防氧剂可以防止阳极钝化。

2.2 高温熔盐电化学沉积回收金属钨钴

虽然低温水溶液电化学可以有效分离金属钨钴,但其对环境污染严重。

Xiao X J等[27]提出用高温熔盐电化学法从废弃硬质合金中制备金属钴、钨粉的新工艺,对于牺牲阳极和电解液分别采用WC- 6Co和NaCl- KCl盐,并对钴和钨离子进行了电化学分析,结果表明钴离子和钨离子分别以Co2+和W2+的形式存在于熔体上。Xiao X L等[19]从NaF- KF熔盐中直接制备钴和钨,以电化学分析中的循环伏安法和方波伏安法为理论基础,以WC- 10Co作为牺牲阳极,制备温度为1 023 K,试验结果表明,钴和钨离子在熔盐中具有不同的沉淀电位,理论上证明了分离制备金属钴和钨的可行性。Zhang L W等[28]在NaCl- KCl- Na2WO4熔盐中以碳化钨为阳极提取钨,进行了电化学溶解的试验研究,在添加成分不一的钨酸钠中,阴阳两极电流效率以及电化学溶解速率情况是不一样的;对以WC为阳极的部分通过能量色散光谱、扫描电子显微镜和X射线衍射分析了反应前后的产物,研究结果表明,钨酸钠的加入降低了电解系统中的电荷转移电阻,提高了电解液的溶解速率和电流效率。Si G H等[29]首次以碳化钨(WC)废料为消耗性阳极,在1 023 K NaCl- KCl熔体中制备钨粉,并进行了试验研究,结果表明,WC阳极中的钨组分以W2+的形式溶解到NaCl- KCl熔体中;研究了电解参数,包括阳极- 阴极距离、阴极电流密度和不同电解方式(恒流电解和恒电位电解)对阴极镀层纯度和晶粒尺寸的影响,结果表明,较大的阳极- 阴极距离有利于在阴极处形成纯钨粉。

2.3 两步电化学联合回收金属钨钴

2.3.1 工艺路线

两步电化学联合回收金属钨钴技术综合上文中两种电化学回收技术的优点,采用水溶液电化学分离联合熔盐电化学沉积技术综合回收废弃硬质合金中的稀散金属钴和钨,两种回收技术通过煅烧工艺相连接[30-31]。工艺路线如图1所示。

图1 工艺路线

图2 水溶液中阴极产物钴的XRD和SEM表征

2.3.2 工艺原理及试验结果

文献[31]采用除油除锈后的废弃YG8硬质合金WC- 8%Co作为消耗性阳极,然后配制300 mL含0.25 mol/L CoCl2·6H2O、0.3 mol/L H3BO3的混合溶液作为电解液,在25 ℃下进行电解实验,在阳极上得到钨酸H2WO4(式(3)),在阴极上得到钴(式(4)),成功实现了高效短流程回收钴和钨酸工艺。然后将电解得到的阳极泥在773~1 013 K的条件下煅烧,得到氧化钨,主要化学反应见式(5)。

WC(s)+6H2O-6e-=CO2(g)+H2WO4(s)+10H+

(3)

Co2++2e-=Co(s)

(4)

(5)

在熔盐电化学沉积阶段,文献[10]以NaCl、Na2WO4、WO3配制熔盐,以氧化钨为原料,回收金属钨。

试验中,废弃硬质合金中Co和W被回收的最大电流效率分别为82.15%(电流密度40 mA/cm2、Co2+浓度0.25 mol/L、电解温度298 K、H+浓度0.3 mol/L)和82.92%(电流密度为80 mA/cm2)。在酸性水溶液中,Co的回收率为98.2%,除去因洗涤和刮粉工艺过程中造成WC少量损失外,WC几乎被全部回收。

2.3.3 试验产物分析

2.3.3.1 水溶液电化学分离试验产物分析

1)阴极产物金属钴

该试验通过电化学方法对回收过程中钨和钴的放电机理进行了深入研究。对水溶液中钴离子的回收机理进行了研究,通过循环伏安测试,得知废弃硬质合金中钴离子的电化学还原是由扩散控制的一步两电子不可逆过程,不锈钢阴极板上的电化学还原机理为Co2++2e-→Co。将电沉积制备的阴极产物经去离子和酒精超声洗涤、干燥后,进行XRD和SEM表征,得知阴极产物金属钴是简单六方晶系,形状为近球形。钴的XRD和SEM表征如图2所示。

2)阳极泥

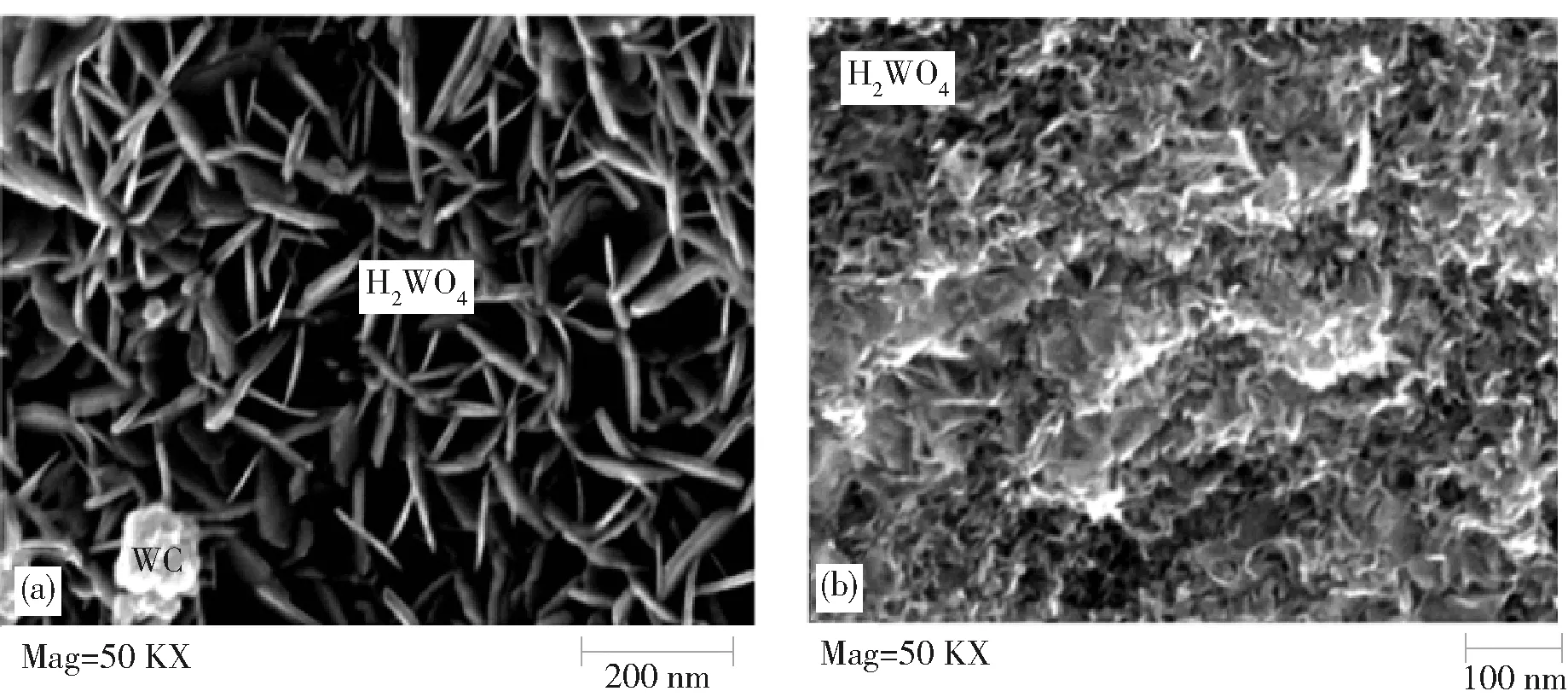

水溶液电解试验结束后,在电解池烧杯的底部发现有大量的难溶沉积物,同时在阳极板上也存在大量的未脱落的难溶物。因此本试验将阳极泥分为两个部分,分别是在电沉积过程中,由于阳极的氧化氛围而氧化脱落进入溶液的阳极泥和在电沉积过程中粘附在阳极废弃硬质合金上的阳极泥。将电沉积后的阳极泥回收、洗涤、离心、干燥、研磨后封存,封存前两部分阳极泥各取少量进行SEM表征,如图3所示。

图3 水溶液电沉积中阳极泥的SEM表征

图3(a)是阳极板上刮下来的阳极泥,呈片状结构,含有少量的杂质碳化钨;图3(b)是溶液中富集在烧杯底部的阳极泥团簇,呈网状结构。通过对比可以发现,由阳极板上刮下来的阳极泥粒度与形貌都没有因自然氧化而脱落的阳极泥的粒度与形貌好;可以明显看出,阳极泥是片状结构,并且含有少量的杂质WC。

2.3.3.2 熔盐电化学沉积试验产物分析

将水溶液电化学分离得到的污酸通过高温煅烧得到氧化钨,在Na2KWO4、WO3和NaCl的混合熔盐中,在1 023 K的条件下电沉积得到钨(W),通过SEM表征(图4)可知,放大100倍时金属钨的分布相对较为均匀,将其放大到1 000倍时,可以清晰的看出金属钨的结构呈网团状和近球状。

图4 电流密度为80 mA/cm2时钨的SEM表征(1 023 K)

通过电化学测试分析方法研究得出六价钨离子还原由两步完成[30],第一步W(VI)得到两个电子变成W(IV),第二步得到四个电子变成W(S),其还原过程受扩散过程控制的不可逆过程,形核机制符合瞬时形核。氧化钨在熔盐电化学沉积过程中,阳极板上钨发生氧化反应,反应机理见式(6)~(7);阴极板上发生W(VI)的还原反应,产物为高纯金属钨,反应机理见式(8)~(9)。

W(s)-6e-+3O2-→WO3

(6)

(7)

W(VI)+2e-→W(IV)

(8)

W(IV)+4e-→W(s)

(9)

3 结语

传统回收金属W和Co的方法很多,主要有锌熔法、氧化- 还原法、酸浸法、机械破碎法、电化学法等,综合来看,传统回收废弃硬质合金的方法普遍比较成熟稳定,但是因为钨钴分离效率有限、品质低、环境污染严重、过程繁琐等不足限制了回收工艺的应用。电化学法回收废弃硬质合金具有流程短、设备简单、清洁环保、可持续再生、完全回收可控、钨钴分离彻底及低耗高效等优点,是未来分离处理废弃合金的有效方法手段。

单一电化学分离合金技术在回收效率、能量利用、废弃电解液处理等方面还需完善,在未来的发展中,以电化学法为主,与多种回收方法相结合是分离回收合金非常有效的技术手段。水溶液电化学分离联合熔盐电化学沉积技术可有效弥补单一电化学回收工艺的不足,提高合金分离效率和产物品质。未来,根据分离和回收废弃合金不同种类,选择合适的电化学技术联合工艺是处理废弃硬质合回收再利用的主要热点研究方向。