高压油管接管深孔圆度加工工艺参数优化

2022-05-12龚玉玲徐晓栋

龚玉玲,徐晓栋

(泰州学院 船舶与机电工程学院,泰州 225300)

0 引言

随着精密制造技术的不断发展,深孔加工广泛用于精密机床、航空航天、汽车等高精密零件的制造中。枪钻作为深孔加工刀具系统中的一种,具有排屑容易、密封方便等特点,主要用于小孔类深孔加工[1]。由于枪钻采用V形刀杆结构,加之钻杆细长且中空,整体刚性较差,在加工过程中,钻头易产生扭曲和振动,造成深孔变形,圆度误差增大。圆度是衡量实际圆对理想圆变动量的一个重要指标,误差值直接影响着零件的加工质量和性能。因此研究深孔圆度的影响因素显得尤为重要。

Mehrabadi等[2]研究阻尼和质量偏心对刀具系统的影响,推导了刀具轨迹对圆度形貌的影响。Deng等[3]运用梁单元模型和切削力傅里叶函数,构建了加工孔圆形形貌模型。申浩[4]等设计了三个导向块的优化结构,降低圆度变形形貌,提高圆度;孔令飞[5]等研究了受刀具振动特性影响的孔圆度形貌,从而对于圆度误差进行有效预测。李超等[6]构建刀具振动特征与深孔加工圆度误差之间的映射模型,可以准确计算较好的圆度误差。然而目前对于深孔加工工艺参数,如切削速度、冷却液油压、进给速度等,对深孔圆度影响的研究较为缺乏,工程中上述参数的取值缺乏理论依据。本文采用双目线结构光测量技术,运用最小二乘法检测深孔圆度误差,基于正交试验设计,分析切削速度、冷却液油压和进给速度对圆度的影响规律,通过极差分析,优化工艺参数,提高深孔加工圆度精度。

1 双目线结构光测量技术

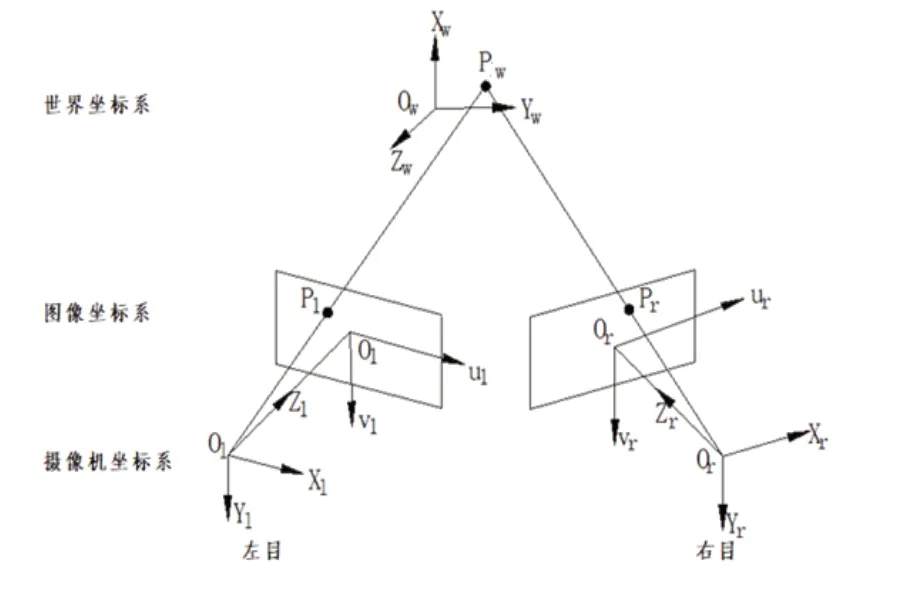

双目线结构光测量作为一种高效、非接触的先进检测技术而被广泛采用。测量系统包括激光发射器、双目CCD摄像机、采集卡、计算机等,如图1所示。

图1 双目线结构光测量系统结构图

双目线结构光测量原理是通过激光发射器发射激光束照射至待测表面,形成椭圆形的光束,双目CCD摄像机获得孔内壁图像,将信号传输至计算机,测量系统装设位移传感器,激光发射器随着孔中心轴线方向自调节水平移动装置运动,激光束逐步遍历整个待测表面,双目CCD摄像机接收到激光束的不同位置内孔的截面图像信息,将测量的所有数据信息通过图形采集卡输入计算机内,通过数模转化,将被测零件的图像坐标信息,转化为实际目标点坐标。为了便于计算相对位姿,将上述坐标系分别定义如下,即世界坐标系为ΣW,其左右坐标系内点的分别为[Xwl,Ywl,Zwl,1]T,[XwT,Ywr,Zwr,1]T;图像坐标系为Σpl和Σpr,其坐标系内点的坐标[ur,vr,1]T,[ur,vr,1]T,摄像机坐标系为ΣCl,ΣCr,其坐标系内点的坐标[Xl,Yl,Zl,1]T,[Xr,Yr,Zr,1]T。整个测量系统的关键就是将激光发射器发射的激光束获得的图像坐标转化成世界坐标[7]。

图2 双目线结构光测量坐标系

1.1 图像坐标系与摄像机坐标系的转化

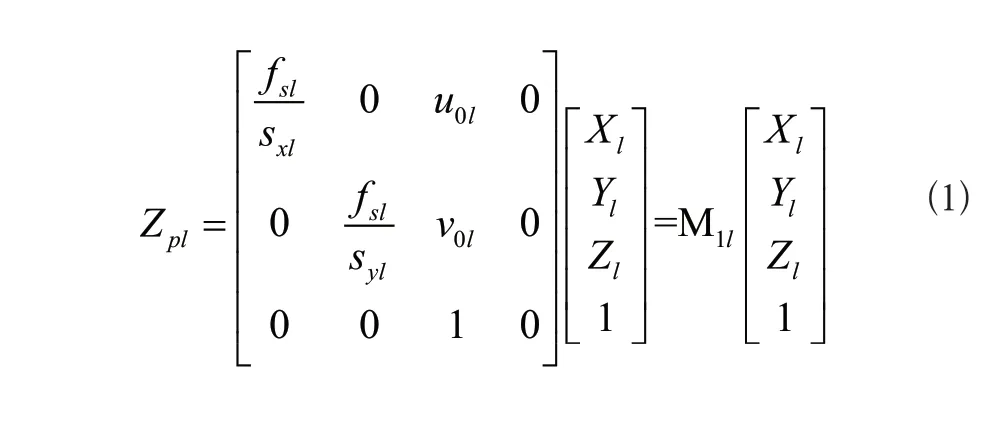

摄像机将采集的图像信息输入计算机,经过数模转换器,将图形信息转换成数字信息。采用小孔成像模型,则左边图像坐标系内的点和摄像机坐标系内的点的关系为:

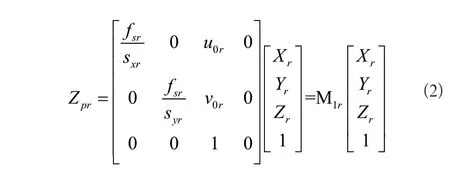

同理右边图像坐标系内的点和摄像机坐标系内的点的关系为:

式(1)、式(2)中,M1l、M1r为像机内参矩阵,fsl,fsr为摄像机的左、右焦距,sxl,syl,sxr,syr表示左、右像素在u,v两个方向的物理尺寸,(u0l,v0l),(u0r,v0r)为图像中心点坐标[8]。

1.2 摄像机坐标系系与世界坐标系的转化

由于摄像机和物体可以变换位置,左边摄像机坐标系和测量物体所在的世界坐标系,经过旋转和平移,获得两个坐标系的转化关系为:

同理右边摄像机坐标系和测量物体所在的世界坐标系转化关系为:

式(3)、式(4)中,M2l、M2r为像机外参矩阵,Rl、Rr、Tl、Tr分别是左右两个摄像机坐标系相对世界坐标系的旋转和平移矩阵[9]。

1.3 图像坐标系与世界标坐标系的转化

由式(1)和式(3)联立,可得左目图像坐标系和世界坐标系的关系:

同理,联立式(2)和式(4)联立,可得右目图像坐标系和世界坐标系的关系:

2 圆度测量原理

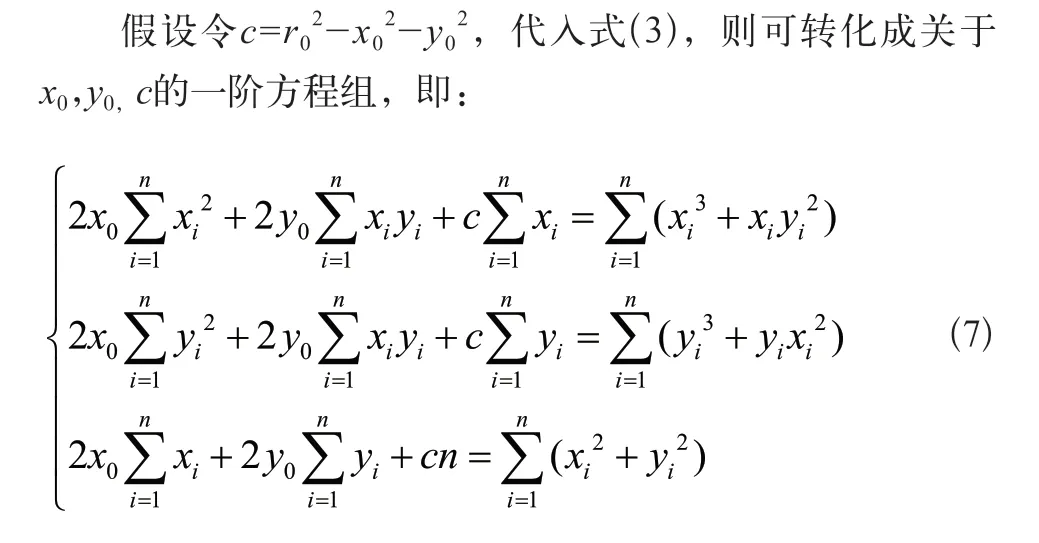

获得的某一截面世界坐标点集,取同一截面的数据点为(xi,yi,zi)(i=1,2,...,n),zi为截面高度,令该截面的圆心为(x0,y0),半径为r0,由最小二乘法拟合圆:

由文献[10]求解(x0,y0),计算测量点(xi,yi)(i=1,2,...,n)到基准圆心(x0,y0)的距离为:

其中Ri中取最大值Rimax和最小值Rimin,则圆度为:R=Rimax-Rimin。

3 正交试验及数据分析

3.1 试验设备与工件

试验机器采用德国TBT深孔钻机床,如图3所示;试验加工零件为高压油管接管,是高压共轨系统中喷油器和高压油管的连接件,其中心深孔直径为,深度为40mm,材质20CrMo,如图4所示;加工刀具直径为Φ4.252mm的TBT枪钻,如图5所示;冷却方式采用高压油冷,冷却液选用长城M088。

图3 TBT深孔钻机床

图4 高压油管接管

图5 枪钻实物图

采用双目线结构光测量技术测量并计算各圆度值,具体结果如表5所示。绘制圆度随因素变化趋势图,如图6所示。

3.2 正交试验

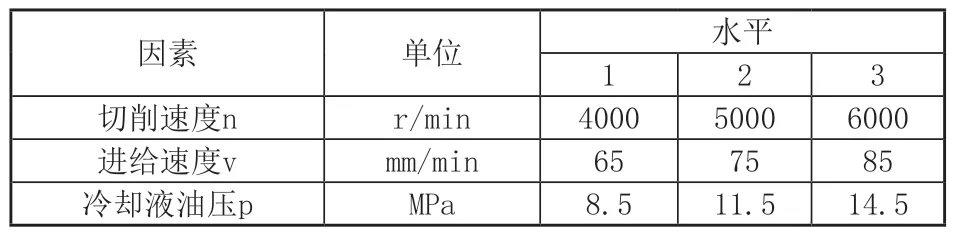

根据加工经验,切削速度选择范围为4000~6000r/min;进给速度选择范围为65~85mm/min;冷却液油压选择范围为8.5~14.5MPa。选择3组试验水平,进行三因素三水平正交试验,试验因数与水平如表1所示。

表1 正交试验因数与水平

由图6可知,圆度随着切削速度、冷却液油压、进给速度的增加,总体趋势为先逐渐变小,到达极值后开始增大。

图6 圆度随因素变化趋势图

切削速度的变化对圆度影响较大。当切削速度较小时,机床的稳定性较好,切削系统有轻微振动,加工孔表面质量一般;随着切削速度的增加,加工孔表面质量变好,圆度误差减小;切削速度进一步增加,机床的功率变大,机床的稳定性降低,使得圆度误差迅速增大。

进给速度变化对圆度影响较小。进给速度较小时,切屑厚度较小,塑性变形较大,切屑不易折断,不利于切屑的排除,使得加工孔表面较粗糙;随着进给速度的增大,切屑厚度随着增加,切屑易于折断,加工孔表面质量提高,圆度减少;进给速度进一步增大,断屑效果变差,加上刀具振幅加大,导致圆度增大。

冷却液油压变化对圆度影响一般。为了有效冷却、润滑枪钻和工件,保证正常排屑,冷却液液需要足够大的压力。当油压较小,切屑较难断裂,容易出现淤积,加工表面质量变差,而油压太大,增大切削液对切削的冲击力,切屑变短,排屑更快,但是切削液对枪钻产生了附加荷载,由于枪钻刚性较差,附加荷载使得枪钻稳定性降低[14],切削变形明显,粗糙度增大,圆度也增大。

3.3 极差分析

通过比较圆度极差的大小,可以判别出各加工工艺参数对圆度的影响程度,当极差越大,表明该因素对结果的影响越大,反之,则越小。从表2中可以看到,三个参数的极差值中,切削速度的极差值最大,为0.748,可见切削速度对圆度影响较大;进给速度的极差值最小,为0.066,进给速度对圆度的影响最小。这一结果与趋势图(如图6所示)反映的影响情况一致。选取各因素水平均值中的最小值,形成最优工艺组合A2C2B2,即最优工艺参数组合为:切削速度5000r/min,冷却液油压11.5Mpa,进给速度75mm/min。

表2 正交试验设计与极差分析

3.4 方差分析

用SAS软件进行方差分析,分析结果见表3所示。从表中可见,切削速度、冷却液油压是显著的(P<0.05),进给速度不显著(P>0.05),影响程度由高到低依次是切削速度>冷却液油压>进给速度,与前面分析的一致。

表3 深孔钻圆度方差分析

4 试验验证

为了检验正交试验的优化结果,根据最优工艺参数,即切削速度5000r/min,冷却液油压11.5Mpa,进给速度75mm/min,进行高压油管接管中心深孔加工试验。加工完成后采用双目线结构光测量高压油管接管深孔内截面,计算深孔的圆度,做5个样件,每次测量3次,取圆度的平均值。

表4 深孔加工最优参数检验试验结果

5 结语

本文运用双目线结构光测量技术,实现了对高压油管接管深孔圆度进行测量。通过试验,得到的结论如下:

1)基于正交试验设计,使用枪钻加工高压油管接管深孔,根据趋势图和方差分析可见,对圆度影响由强到弱的工艺参数是依次是切削速度、冷却液油压、进给速度,并求得最优工艺组合为切削速度5000r/min,冷却液油压11.5Mpa,进给速度75mm/min。

2)优化深孔加工工艺参数后,加工的深孔平均圆度为1.070,比正交试验中最小圆度精度提高了4.0%。