基于云平台的车间管路气压信息化监测系统

2022-05-12郝继升曹新亮张向清

白 涛,郝继升,曹新亮,杨 锐,张向清

(1.延安大学 数学与计算机科学学院,延安 716000;2.延安大学 物理与电子信息学院,延安 716000)

0 引言

气压传动系统因其输出较大能量、抗过载能力强及恶劣环境适应性强等优点[1,2],成为工业车间生产过程自动化和机械化的重要方式。然而因气压调节阀制造质量、阀门的气蚀和介质的冲刷以及气压调节阀磨损老化等原因极易引发气体泄漏,造成能量和经济损失,因而需要人员周期性维护,尤其在大型气动系统中,管道数众多,人工管理难度大大增加,浪费大量人力、物力及财力。

气动系统中气体泄漏监测难[3~5]主要存在以下几方面因素。首先因气压系统中多数介质为空气,被认为无需成本且其泄漏不会产生安全问题,因而难以得到重视;其次传统气压系统泄漏监测大多采用人工管理的模式,该监测方式多用排除法,需要人员精确人工监测各个管气压状况以防止气压泄漏,在这种模式很难覆盖到全面,费时费力且存在监测效率低问题;再者现有气体泄漏监测系统的监测和维护成本较高。目前针对工业危害气体泄漏监控的测控方面[6~13]已有不少研究,李家琨[14]等研究了气体泄漏红外成像检测技术,介绍了国内外气体泄漏红外成像监测系统的关键技术;张峰[15]等对有害气体监测技术与物联网技术进行了研究,设计一种无线传感网络(WSNs)技术的气体泄漏在线监测系统。程磊[16]等针对危险气体泄漏定源问题,采用Z字形算法和浓度梯度算法结合无线传感网络技术实现泄漏源的快速定位。上述研究对气体泄漏监控系统做了重要的探索,然而现有气体泄漏监测难以满足实际生产车间气压传动的系统监测应用。因此,如何利用信息化手段科学、高效、低成本实现管理车间气体泄漏以及降低经济成本,成为管理者亟待解决的问题。

为此,本文以大型气压传动系统为研究对象,针对气动系统中气体泄露问题,提出以STC89C52单片机和MPX4115A数字式气压传感器设计终端气体压力监测系统,利用ZigBee无线通信网络技术、云平台、B/S架构和MySQL数据库设计气体压力信息化监控系统,实现对气体泄露进行全方位监控。

1 系统总体架构

1.1 功能需求分析

为了实现对气体泄露的多点实时监控,及时对异常泄露点报警,确保气动装置处于良好的运营状态。首先需要实现管路气体压力的智能互联,构建传感器网络节点监测气动装置作业时各个管道气压数据;其次,建立信息化监测系统,对多点管路气体压力进行统一管理;最后,为设备管理改进提供数据依据,监测系统还应具备数据统计分析功能。

因此据上述需求分析,确定系统具体功能如下:

1)数据采集功能:设计压力系统能采集设备工作压力参数,并能实时监控各设备的工作状态;

2)数据监控和管理功能:管理设备的基础数据,统一管理气动装置的多点压力数据及管理历史数据等;

3)统计分析功能:汇总系统管路压力的基础数据和分析数据。

1.2 系统工作原理及组成

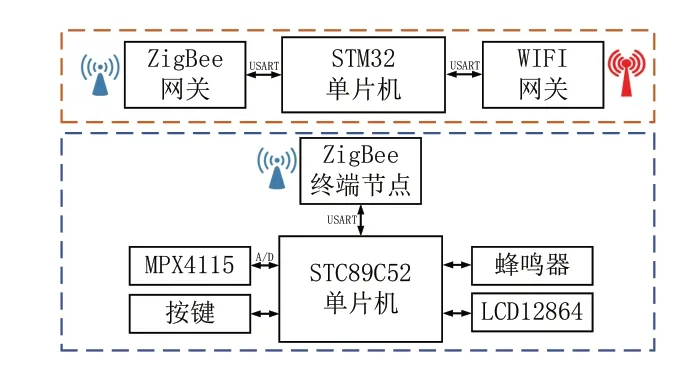

基于云平台和B/S架构(Browser/Server),应用无线传感器网络(WSN)技术,对车间气动装置气体泄漏进行监测,实现对气体压力的自动化、网络化管理。由于ZigBee网络的自组织性,网络布置不需要架设网络设施,适合于多点、密集型负责管路监测场景,因此设计车间管路气压信息化监测系统,系统总体架构组成如图1所示。将系统总体架构分为3部分:数据采集层、数据传输层和数据应用层。

图1 气体泄露监控系统架构设计

1)数据采集层,由若干个压力传感器节点组成,布置在管路连接处负责监测气压状态,获取异常状态。

2)数据传输层,利用ZigBee自组网、低成本及高可靠性等优点实现管路气体数据实时传输。

3)数据应用层,负责将前端数据动态显示,提供给用户各个节点压力参数实时监控、数据综合统计分析、基础数据管理等功能,进而实现对复杂管路压力远程监测的统一管理。

系统基本流程:ZigBee网关定时接收由ZigBee终端传感器节点上发管路压力数据,由汇聚路由节点转发至数据库用于存储与管理。最终数据应用层采用Vue+Element+UI进行实时页面显示。其中,数据库采用开源MySQL数据库,WEB服务器采用对php支持且开源的Apache网页服务器。

2 气压信息化监测系统硬件设计

2.1 控制系统框架

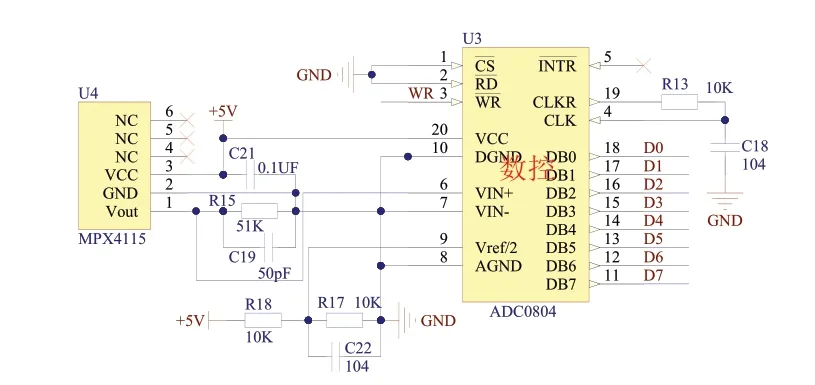

监测系统硬件组成统如图2所示,系统主要网关协议转换器和终端传感器节点2部分组成。其中以基于压力传感器芯片MPX4115作为气压传感器的终端传感器节点,负责采集气动装置管道中的气压模拟量大小,AD转换后在LCD12864液晶显示,并通过ZigBee终端节点发送到网关协议转换器的ZigBee协调器网关。网关协议转换器负责完成现场ZigBee网络和WIFI网络的数据交互。

图2 硬件系统框图

2.2 网关协议转换器设计

网关协议转换是实现监测管路压力数据的有力保障,确保系统各个节点压力数据得到有序统一管理,系统以STM32F103R8T6作为实现ZigBee网络数据与WIFI网络数据转换的中间控制器,其中WIFI网络采用海凌科电子的UART-ETH-WIFI(串口-以太网-无线网)模块HLKRM04,基于通用串行接口的符合网络标准的嵌入式模块,内置TCP/IP协议栈,能够实现用户串口、以太网及无线网(WIFI)3个接口之间数据的转换。本次设计采用串口数据(UART)转无线网(WIFI)功能,电路原理图如图3所示。

图3 网关协议转换器原理图

2.3 气体监测终端系统设计

根据气体监测终端系统的功能,终端微控制器采用STC89C52单片机,具有8K字节系统可编程Flash存储器能够满足终端系统设计需求。为便于人员观察和异常报警提示,设计LCD12864和蜂鸣器,终端监测系统原理图如图4所示。

图4 终端监测系统原理图

气压传感器对于气体监测终端系统至关重要,选型时需要综合车间实际的需求和各类气压传感器的性能参数。本设计使用压电电阻传感器MPX4115,在0℃~85℃的温度下误差不超过1.5%,温度补偿是-40℃~125℃。气压传感器MPX4115输出的是模拟电压,因此,必须进行模拟到数字的转换才能交由单片机处理,关于A/D转换,本课题中采用一种电压频率转换电路来实现模拟电压数字化的处理。针对电路的实际需要设计选用ADC0804是一种分辨率为1/256的单通道A/D转换芯片。气体监测电路原理如图6所示。其中设计让CS和RD接地,通过控制WR来实现AD转换。

图5 气压模拟量采集原理图

已知ADC0804参考电压为2.56V,考虑到简化电路,选择用电阻分压的形式提供2.5V的电压。已知输入电压最大不可以超过其芯片工作电压5V,为保证输出电压范围为0~10V状态下正常运行,设计时其模拟输入端并一个10K的限流电阻与0.1uF电容,能够满足AD采样的速度要求。

3 气压信息化监测系统软件设计

系统软件采用B/S架构实现,功能包括各个管路节点压力数据采集、显示、统计分析及下载管理等功能。

3.1 协议转换网关软件设计

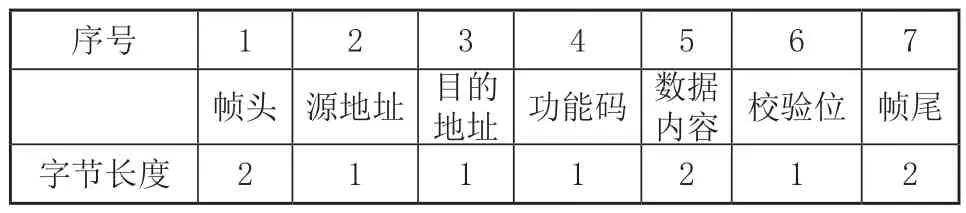

为便于系统实现各路节点压力信号的采集、无线传输以及统一存储管理。因此协议转换网关将接收ZigBee无线传感器网络的数据转发至WIFI网络数据,因协议网关数据通讯是串口通信,设计通信协议如表1所示,数据格式采用小端方式,包括帧头、源地址、目的地址、功能码、数据内容、校验位、帧尾,一帧为8byte。

表1 数据通信协议

其中,帧头和帧尾,用于定位报文;地址和目的地址,定义数据来源方和接收方,便于多节点数据管理;功能码标识了通信报文内容类型,包括上传报文、下发报文和心跳报文等;为了确保传输数据正确性,将源地址、目的地址、功能码及数据内容做CRC-8校验的结果作为校验码内容。

3.2 监测系统软件设计

系统基于layui的轻量级前端后台管理框架开发,利用前后端分离的模式进行PC端开发,在服务器端使用 SpringBoot提供统一接口,以ResultfulApi的规范将结果集封装为JSON数据以供Web端进行Ajax的异步调用。节点压力显示部分前端源代码如图6所示。

图6 节点压力显示前端源代码

4 系统功能试验

4.1 通信功能测试

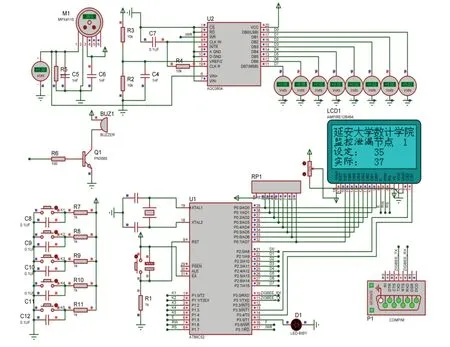

通过Keil进行程序设计并构建基于Proteus仿真电路进行系统功能测试,验证系统功能正确性。在按键没有动作之前,设定监测压力为40kPa,实际监测压力为37kPa当按键K4按下时,气压设定值随之变换,在LCD12864上交替显示变化结果。如图7所示为仿真电路各模块运行状态。经过仿真验证,表明气压传感器MPX4115能够实时采集节点压力大小,并按照协议向串口ZIGBEE_TX端发送数据。根据仿真实验表明设计的气体监测终端系统能准确测量和显示电压值,能满足实际检测需求。

图7 基于Proteus仿真电路

4.2 监测系统功能试验

气体监控系统的节点压力数据实时监测界面和报表打印界面如图8、图9所示,图8中了显示4路节点压力数据,可根据监测管路节数增加而增加。压力监控界面结果表明,监控管理系统能接收并成功解析协议转换网关报文信息,并实时显示在WEB前端,解析显示的结果与节点工作状态一致。

图8 节点气压实时界面

图9 报表打印界面

5 结语

1)针对管路节点压力监控的问题,提出基于以ZigBee无线通信网络、STC89C52及STM32单片机构建气体终端采集系统,实现无线传感网络采集管路压力信息,完成气动装置的管路压力监测。

2)基于云平台技术和采用B/S架构,设计了气压信息化远程监测系统,能够实现管路节点压力实时运行状态显示、统计分析、报表打印等功能。

3)系统功能试验结果表明,该系统具备一定的通用性,灵活性较强,提高了车间气体泄漏监测效率,降低了远程气压监测系统的开发和监测成本,且为其他设备的信息化管理下了基础。