林区作业平台工作装置优化设计研究

2022-05-12

(中南林业科技大学材料科学与工程学院,湖南 长沙 410004)

0 引言

随着社会进步与经济的快速发展,林业战略由采伐转型为营林护林,林区作业车辆的研究依然是林区机械领域的热点[1]。目前我国林业设备功能单一、体积较大、活动区域有限。本文研究的林区作业平台小巧灵活,适应林区浓密复杂的工作环境,可在林地保护、林区建设、果园、人工园林景观等的农林建设上发挥重大作用。作业平台独特的臂架结构决定了它性能的优越性,主要利用臂架的回转、变幅、伸缩、夹取等功能达到作业需求。实际作业时,利用夹具夹取各种物料,包括木材、木料、防护架、护栏等,实现物料的装卸和搬运。

工作装置是林区作业平台最主要的承载结构件,它的优劣直接关系到整机的性能,因此,必须保证它的强度和刚度。本文采用参数化设计,对工作装置危险区域的截面尺寸进行优化,并进行轻量化设计,这对整机臂架设计,在节省材料,提高品质,开发安全、实用的作业平台方面具有现实意义。

1 作业装置结构及工作原理

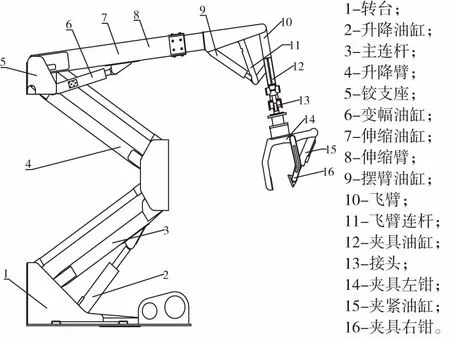

林区作业平台主要由履带底盘、回转装置、升降臂、伸缩臂、夹具等组成,其整机结构总成如图1。

图1 作业平台整机结构总成

臂架结构总成如图2所示。工作时,转台1和履带底盘通过回转装置连接起来,整个臂架可实现360°回转。升降油缸2推动主连杆3升降运动,从而带动整个四连杆机构组成的升降臂4完成升降运动,升降臂4的运动角度0°~60°;变幅油缸6实现伸缩臂8的俯仰运动,伸缩臂8的运动角度0°~60°;伸缩油缸7实现伸缩臂8的伸缩运动,伸缩臂的最大行程为500 mm;摆臂油缸9推动飞臂连杆11实现飞臂10和夹具俯仰运动,飞臂和夹具的上下运动角度-100°~0°;夹具可通过夹具油缸12实现左右摆动,夹具左右摆动±46°;夹具左钳14固定,夹紧油缸15推动夹具右钳16夹取物料,接头部分可实现夹具的旋转动作,便于夹取物料。

图2 臂架结构总成

林区作业平台在不同工况下,工作装置所受载荷不同,其危险截面和应力集中部位也有差异,飞臂的俯仰运动在-100°到0°之间,夹具的左右摆动为±46°,根据工作装置的结构受力特性,选择所有工作状态中工作装置相对危险的两种工况进行分析,即整个工作装置在向下偏转30°时的工况和夹具油缸伸出至最大行程时的工况。

工况一:飞臂变幅为-30°,夹具油缸伸出至水平,工作载荷250 kg;

工况二:飞臂水平,夹具油缸伸出至最大行程,即向左偏转46°,工作载荷250 kg。

2 工作装置静力分析

2.1 有限元分析前处理

(1)定义材料

工作装置的零部件有飞臂、飞臂连杆、接头、夹具及液压油缸。几种零部件的材料选用常用的低合金结构钢Q345、45钢。飞臂、飞臂连杆和夹具选用Q345,液压油缸选用45钢。材料属性参数如表1 。表1

材料参数

(2)载荷和约束

工作装置在危险工况时受到的载荷有起吊重物的重力、本身具有的重力、自然界的风载荷等,风载荷作用于臂架的侧面,此处可忽略,其他载荷添加在实际所在的位置处,具体如下:

在飞臂左端施加固定约束;在液压缸与飞臂、飞臂与接头、液压缸与夹具等铰接处添加远端位移约束,根据实际工况限制不同方向的自由度。将工作装置的自重G添加在分析模型上,方向沿Y轴负方向;在夹具末端添加最大工作载荷Q=2500 N,方向沿Y轴负方向;两种工况所设置的约束条件相同。

2.2 静力分析结果

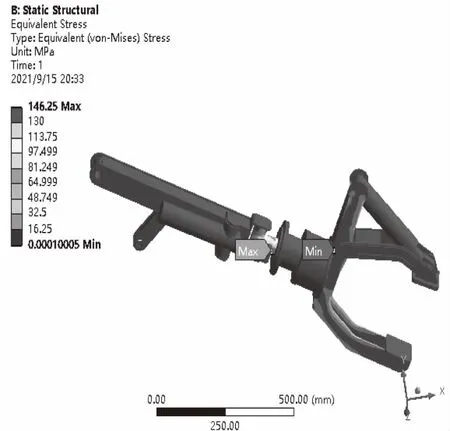

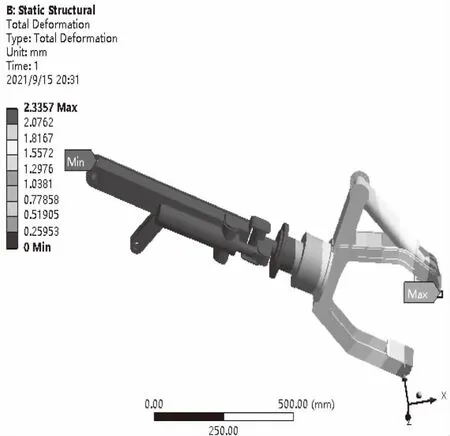

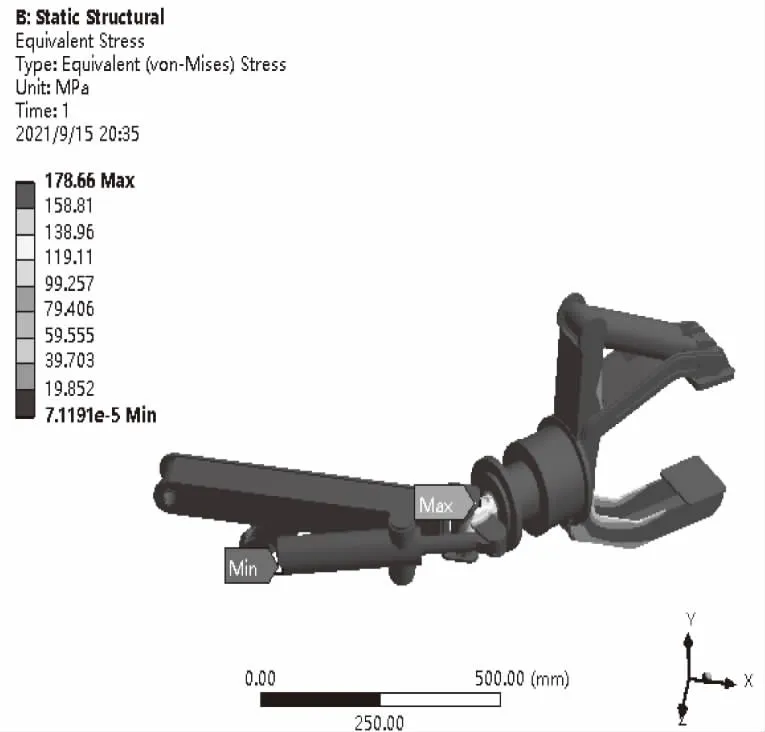

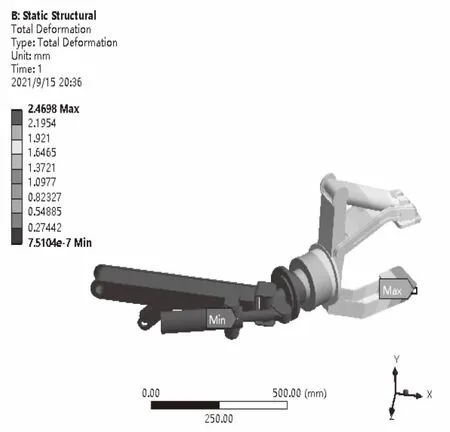

对工作装置进行有限元分析,根据计算结果,得到工作装置在两种危险工况下的等效应力图和变形图,如图3-图6。

图3 工况一等效应力云图

图4 工况一变形图

图5 工况二等效应力云图

图6 工况二变形图

根据起重机设计规范,取安全系数1.9,计算得材料的许用应力为181 MPa。从等效应力云图和变形图的结果可以看出,两种工况的最大应力都在接头处,最大应力值分别为146.25 MPa和178.66 MPa。小于材料的许用应力181 MPa;最大变形发生在夹具的端部,最大变形量分别为2.34 mm和2.47 mm,在臂架长度的千分之一内。分析结果表明,两种工况的最大应力值、最大变形值都小于材料的许用应力和变形。因此,工作装置的结构设计基本满足作业安全要求,但是在工况二时,应力分析结果显示最大应力值比较接近材料的许用应力值,在实际作业中,有发生断裂的可能性,为了设计的准确性,还需要对接头进行优化和加强处理,减小危险区域的应力集中。

3 工作装置优化设计

3.1 接头参数化设计优化

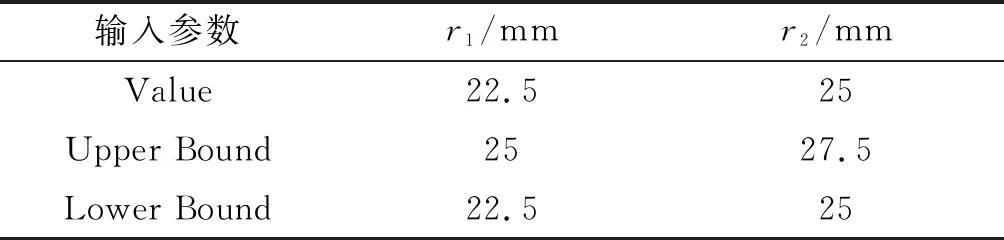

根据以上分析的两种工况应力和变形图可以看出,除了接头处的应力值较大外,其余部分的应力都比较小,对接头进行参数化设计,将接头截面尺寸作为参数进行优化分析,r1表示X方向轴的最大外径,r2表示Y方向套筒的最大外径,此处都用半径表示,单位为mm。如图7所示。

图7 接头截面参数

在DOE中,将r1、r2作为输入参数,在工况二的有限元分析结果中,将最大变形和最大应力作为输出参数。进行分析时,输入r1、r2的上下限值,如表2所示。接着更新参数化分析,系统会自动生成若干组设计值数据进行分析,分析后的9组结果如表3所示。由结果可见,最大变形在2.11~2.47 mm之间,第5组变形量最小,第6、7组变形量最大;最大应力在142~179 MPa之间,第4组最大应力值最小,第6、7组最大应力值最大。9组数据结果均小于许用变形应力值,满足设计刚度强度要求。说明r1、r2的上下限值符合设计要求,但9组数据并不是最优设计参数,因此需要进行多目标优化设计。

表2 输入参数上下限值

表3 9组设计点输入输出值

3.2 多目标驱动优化

在Optimization中设置P14、P13的设计目标为Minimize,选择遗传算法进行优化,更新后得到三组候选点,如图8所示。Candidate Point 1最大应力值最大,最大变形量最小,而Candidate Point 2的最大应力值最小,且最大应力值、最大变形量相对于优化前都有所改善。因此,这里选取Candidate Point 2作为最终优化点。根据优化结果,r1=23.738 mm,圆整到24 mm,r2=25.655 mm,圆整到26 mm,将圆整后的数据通过设计点更新进行验证,计算得最大变形2.66 mm,最大应力139.2 MPa,最大应力降低了22.09%。

图8 三组候选优化点

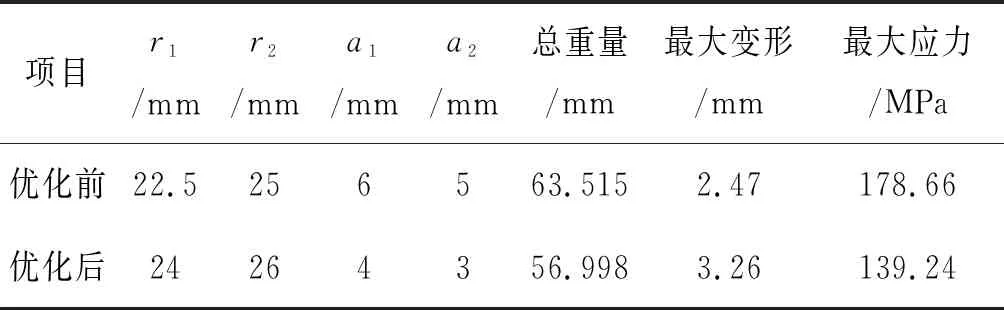

3.3 臂架截面整体性能优化

在r1、r2优化的基础上,取最终优化值r1=24 mm、r2=26 mm计算出最大变形2.66 mm,最大应力139.2 MPa,结合前文两种工况的等效应力和变形图可以看出,工作装置中除接头处应力较大外,其余零件的应力都很小,即飞臂的应力值较小。因此,可以对林区作业平台的飞臂进行轻量化设计,主要是针对飞臂截面板材的厚度进行调整,达到减重的目的。轻量化设计的目的就是在节省材料的同时还要满足设计的强度刚度要求。

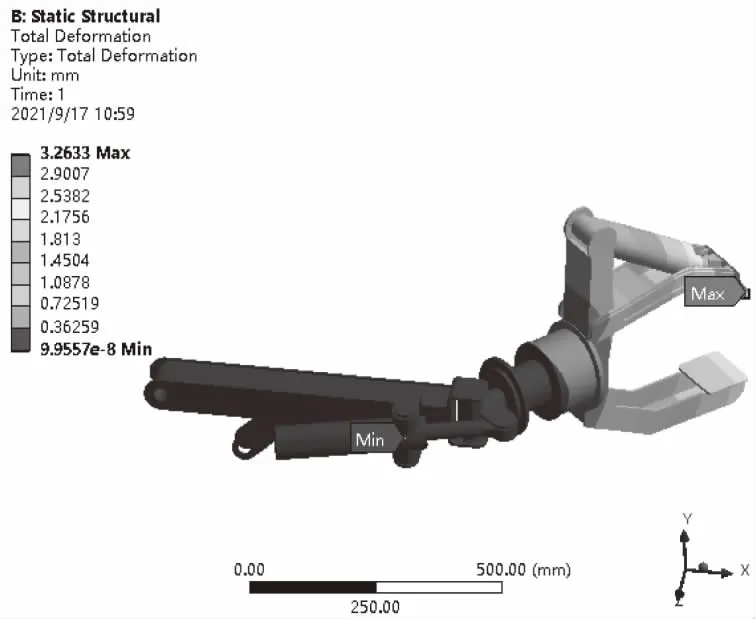

优化时将飞臂的左右截面a1厚度设置在3~6 mm之间,上下截面a2厚度设置在2~5 mm之间,选取最小值a1=3 mm,a2=2 mm进行分析,如图9所示。设置材料许用应力181 MPa,此时,Max所指区域为应力较大处,最大应力出现在左右截面上,在这个板厚情况下,飞臂有实效的风险。同理,在a1=4 mm,a2=3 mm时分析飞臂的最大应力为169.03 MPa,满足要求。可见,a1的临界值3~4 mm,a2的临界值2~3 mm。因此,在飞臂不失效的情况下,将飞臂的左右截面a1厚度由6 mm减少到4 mm,上下截面a2厚度由5 mm减少到3 mm,优化完模型后再对工况二进行有限元分析,得到应力和变形如图10、图11。

图9 a1、a2最小值时飞臂的等效应力云图

图10 优化后工况二等效应力云图

图11 优化后工况二变形图

工作装置整体性能优化后各项参数如表4所示,优化后工作装置的最大应力减少了22.06%,总质量减少了10.26%,优化后工作装置的应力分布更均匀,刚度符合要求,也节省了材料,达到了减重的目的。

表4 优化结果对比

4 结语

本文运用Inventor、ANSYS等软件对林区作业平台的工作装置进行建模和分析,得出两种危险工况下的最大应力和变形情况。分析结果表明:工作装置在危险工况下均满足强度和刚度的要求。此外,对应力最大位置即接头进行参数化设计优化,分析得到最优截面尺寸;接着,用多目标驱动优化更新得到了最佳候选点的数值,确定了最终的设计参数,最后,对飞臂截面进行轻量化设计。通过本文的优化,林区作业平台两种危险工况的最大应力、总重量都有所减小,因此证明了此设计优化符合实际工作要求。