导种环槽U型孔组合型轮式前胡排种器设计与试验

2022-05-12方梁菲曹成茂

方梁菲 曹成茂 秦 宽 葛 俊

(1.安徽农业大学工学院,合肥 230036;2.安徽省智能农机装备工程实验室,合肥 230036)

0 引言

近年来中药材市场前胡需求量逐渐增大,国内安徽、江西、江苏、贵州等地广泛种植,安徽省宁国市地处皖南山区天目山北麓,以盛产白花前胡而闻名,是国内前胡的主产地之一。宁前胡播量为15~22.5 kg/hm2,采用条播方式种植[1],目前主要依赖人工播种,劳动强度大,生产效率低,尚无满足前胡种植农艺要求的播种装置,机械化程度低严重制约了中草药前胡产业的发展。

前胡种子外形扁平,粒径小、质量轻,机械化精量排种难度较大。在小粒径种子播种装置方面,雷小龙等[2]设计了一种油麦兼用型气送式集排供种装置;曹成茂等[3]针对小麦和水稻设计了一种一器多行环槽式排种器;文献[4-7]研究了小麦精量排种机理。针对外形不规整扁平状种子机械化播种问题,相关专家学者开展了诸多研究,张静[8]对萝卜、茄子、番茄等扁平类种子进行了精量播种机理研究;文献[9-11]对气力式辣椒排种器进行了设计与试验研究;赵涛等[12]针对苜蓿机械化播种问题进行了精量排种器设计与试验;夏红梅等[13]基于导向振动供种机理设计了扁平茄果类种子供种装置。虽然在小粒径及扁平状种子排种研究方面已取得较多成果,但前胡种子的外形特征和物理力学特性与小麦、水稻、辣椒、茄果类种子相比差异较大,现有的扁平类种子排种器不能直接用于前胡机械化精量播种,因此需对前胡开展精量排种研究。

本文根据宁前胡种子几何物理特性,参考现有型孔轮式排种器及排肥器结构[14-20],设计一种导种环槽U型孔组合型轮式排种器,开展排种轮排种性能试验研究,通过优化试验确定排种器最优结构参数和工作参数并进行田间试验,以期推动前胡机械化种植技术发展。

1 播种装置结构与工作原理

1.1 播种装置整体结构

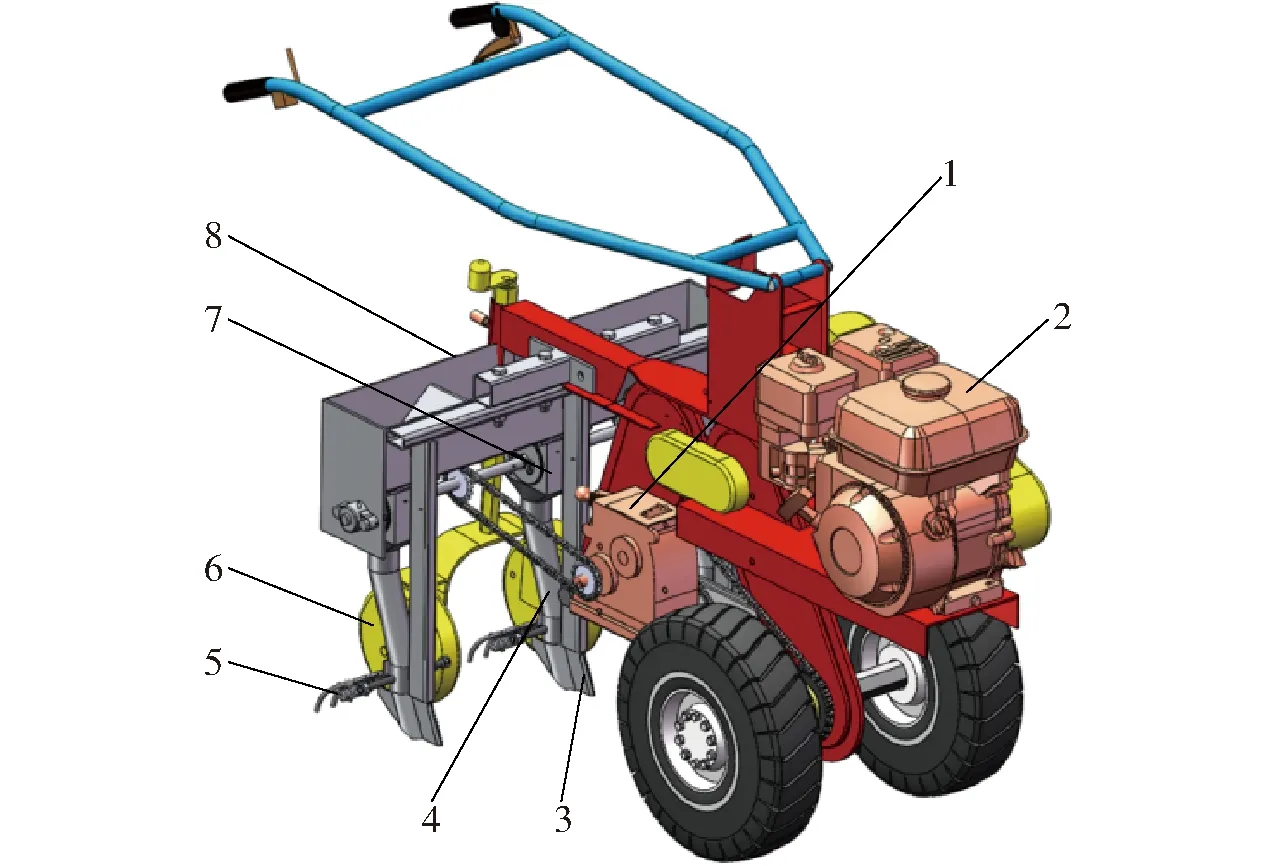

前胡播种装置主要由排种轴转速控制变速器、种箱、排种器、开沟器、导种管、弹性覆土爪等部分组成,其结构如图1所示。播种装置工作时,行走轮由汽油发动机通过链轮箱驱动,行走轮轴通过链轮链条与排种轴转速控制变速器输入端连接,变速器输出端经链轮带动排种轴转动,排种轴带动排种轮转动,完成播种。其中排种轮是关键工作部件。播种装置主要工作参数如表1所示。

图1 前胡播种装置三维结构图Fig.1 Three-dimensional structure diagram of Radix peucedani seed metering device1.排种轴转速控制变速器 2.汽油发动机 3.开沟器 4.导种管 5.弹性覆土爪 6.限深轮 7.排种器 8.种箱

表1 前胡播种装置主要技术参数Tab.1 Main technical parameters of Radix peucedani seed metering device

1.2 排种器结构及工作过程

导种环槽U型孔组合型轮式排种器主要由排种器壳体、充种调节板、充种室、排种轮、清种刷等组成,如图2所示。其中排种轮为核心工作部件。

图2 导种环槽U型孔组合型排种装置结构示意图Fig.2 Schematic of wheel seed metering device with guide ring groove combining U-hole1.种箱 2.充种调节板 3.充种室 4.排种器壳体 5.弹性卸种板 6.投种口 7.排种轮 8.护种板 9.清种刷 10.U型孔 11.导种环槽

排种器工作区域包括充种区Ⅰ、携种区Ⅱ、护种区Ⅲ和投种区Ⅳ,如图2a所示。播种装置工作时,种箱内的前胡种子在重力作用下进入充种区;充种区的种子在重力、排种轮扰动携带、种群间摩擦力、种子与排种轮间的摩擦力及种子间挤推力共同作用下进入导种环槽和U型孔,完成充种;携有前胡种子的U型孔旋转经过携种区和护种区,到达投种区时,种子在重力和离心力共同作用下落入投种口,完成供种。充种区的种层初始充填高度由充种调节板控制,H为充种调节板纵向调节距离。排种轮结构如图2b所示。

2 关键参数设计

2.1 排种轮直径

排种轮是轮式排种器的关键部件,显著影响排种效果,其直径是确定型孔数、排种轮线速度和种子惯性离心力等参数的依据[7,17]。充种时间与排种轮直径之间的关系为

(1)

式中t——充种时间,s

l——充种区弧长,mm

v——排种轮线速度,m/s

θ——充种区角度,rad

R——排种轮半径,mm

h——型孔深度,mm

n——排种轮转速,r/min

由式(1)可得

(2)

式(2)表明,充种时间仅与充种区角度和排种轮转速有关,与排种轮直径无关。排种轮直径、排种轮环槽型孔形状和尺寸、排种轮转速是影响条播效果的主要因素,若排种轮直径过小,型孔数量就少,为保证播种量,就需增加排种轮转速,排种轮转速过大,充种时间就会相应缩短,种子来不及充入环槽和型孔,就会导致播种量不够。参考小麦轮式排种器排种轮直径(50~80 mm)[7]并考虑前胡播种机整体结构尺寸不宜过大,本文设计排种轮直径为70 mm。

2.2 导种环槽、U型孔设计

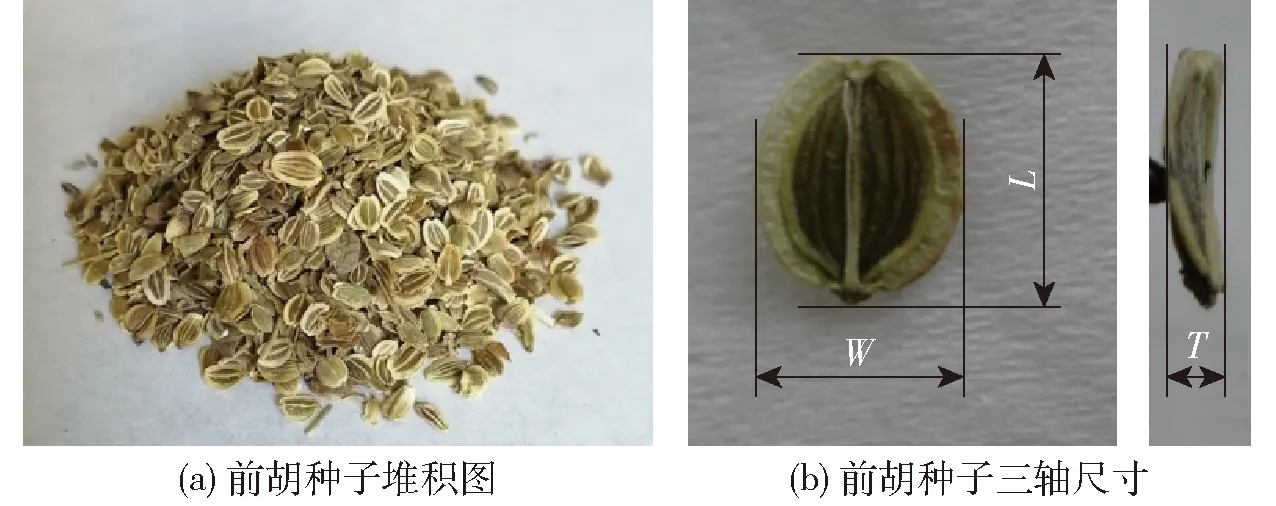

排种轮型孔的结构、尺寸、容积以及种子在型孔内的排列状态、受力和稳定程度影响排种性能[7]。前胡种子外形不规则,呈扁平椭圆状(图3),且质量轻、流动性差,自然休止角为40.19°[21-22]。前期台架预试验表明,传统窝眼轮式排种器、异型孔轮式排种器[17]等用于前胡排种效果不好,排种均匀性变异系数、种子损伤率等指标均较高。为减小充种过程种子损伤,根据前胡种子几何物理特性,在排种轮周向设计一圈截面为梯形的环槽作为导种槽,在充种过程中起到导种引流作用,可引导前胡种子流顺利充入型孔,梯形截面的两侧边与水平面夹角为导种环槽倾角,设为α(图4a)。囊种型孔内嵌在导种环槽内部。

图3 前胡种子Fig.3 Pictures of Radix peucedani seed

图4 排种轮关键结构参数Fig.4 Key structural parameters of seed metering wheel

选取安徽省宁国市中溪镇东坡村宁前胡种植机械化示范基地的前胡种子作为研究对象,筛选的种子如图3a所示。随机选取100颗前胡种子,测得三轴尺寸平均值分别为:长度L=4.85 mm、宽度W=3.64 mm、厚度T=0.64 mm;三轴尺寸最大值分别为:Lmax=5.46 mm、Wmax=3.82 mm、Tmax=0.78 mm。种子平均颗粒堆积密度ρb为0.141 g/cm3,自然休止角为40.19°,千粒质量为3.2 g,含水率为8.9%。

宁前胡的播种量为15~22.5 kg/hm2,播种机前进平均速度设定为1.2 km/h,为便于后期机械化除草和收获,结合安徽省宁国市前胡种植农艺要求,前胡采用条播方式种植,条播以一垄(畦)三行为宜,种带宽度不大于50 mm,行中心距为280 mm,一垄(畦)的宽度设为800 mm,因此前胡播种速率为0.13~0.20 g/s。

导种环槽横截面、型孔相关尺寸参数直接影响排种器的充种、排种性能,型孔关键尺寸设计是以前胡种子条播农艺要求及充种时种子进入型孔的状态为依据。研究表明,种子在重力场中的运动状态与其本身的“平躺”、“侧立”、“竖立”状态的截面积成正比[7]。即

(3)

其中

PP+PC+PS=1

(4)

式中PP——种子平躺姿态概率,%

PC——种子侧卧姿态概率,%

PS——种子竖立姿态概率,%

SP——种子平躺姿态截面积,mm2

SC——种子侧卧姿态截面积,mm2

SS——种子竖立姿态截面积,mm2

由式(3)、(4)可得

(5)

前胡种子3种姿态的截面近似椭圆形,其面积分别为

(6)

型孔设计可参考充种时种子的姿势状态概率,依据式(3)~(6)计算得充种状态概率如表2所示。根据最小势能原则[6]并结合前期台架预试验观察,前胡种子充入型孔时,绝大多数为平躺姿态,因此确定“平躺”状态为前胡种子最大可能的稳定状态。考虑前胡种子呈扁平椭圆状且质量轻(图3),为顺利充种和充分利用型孔充种空间,将型孔设计成U型且型孔底面设计为平面(其三维结构如图2b所示)。

表2 前胡种子3轴平均尺寸及充种状态概率Tab.2 Comparison of triaxial average size and seed filling state probability of Radix peucedani seeds

U型孔囊取种子数量取决于其容积[18],由图4可知,单个U型孔容积近似为

V1=h1w1l1/2

(7)

(8)

式中V1——U型孔容积,mm3

h1——U型孔设计深度,mm

w1——U型孔设计宽度,mm

l1——U型孔设计长度,mm

h2——导种环槽梯形横截面高度,mm

为保证充种数量,在U型孔宽度方向应能并排充入两颗长轴尺寸最大的前胡种子,即U型孔设计宽度w1≥2Lmax=10.92 mm。前胡充种过程中若种子呈竖立姿态,则深度方向空间应满足h1+h2≥Lmax=5.46 mm,即导种环槽高度与型孔深度之和需大于Lmax(图4)。参考排种轮直径及前胡种子三轴最大尺寸,确定h2为3 mm,则U型孔设计深度h1≥2.46 mm。设计条播排种器型孔宽度和深度时需考虑调整系数[7],调整系数取值一般为1.3~2.0,本文宽度调整系数取1.3,深度方向调整系数取2.0。因此,U型孔宽度和深度设计值范围分别为:10.92 mm≤w1≤14.196 mm、2.46 mm≤h1≤4.92 mm,经圆整后取值范围为:11 mm≤w1≤14 mm、3 mm≤h1≤5 mm。

导种环槽梯形截面的底边与U型孔的设计宽度w1相等,由于前胡种子与尼龙材料之间的静摩擦角为28.8°[22],自然休止角为40.19°,为保证导种效果,提高种子的流动性,导种环槽倾角α设计值应大于40.19°为宜,因此导种环槽倾角α的设计范围可取42°~50°。

2.3 排种轮转速

排种轮转速是轮式排种器的重要参数之一,本文根据单个排种器每秒排种量确定排种轮转速范围[18]。当w1和h1分别取值11、3 mm时,由式(8)得l1=13.50 mm,可计算出单个U型孔平均近似容积Vave=222.75 mm3。参照前胡播种速率,若保证排种器的排量介于0.13~0.20 g/s之间,即能满足前胡播种农艺要求。宁前胡种子平均颗粒堆积密度ρb=0.141 g/cm3,当排量为0.13 g/s时,理论供种容积速率应为V0.13=921.99 mm3/s。同理可计算出排量为0.2 g/s时,理论供种容积速率V0.2=1 418.44 mm3/s。

为保证种子流连续性和供种稳定性,U型孔应尽可能沿周向布满排种轮,依据排种轮直径及U型孔设计尺寸,确定型孔数量为12。排种轮转速范围可按照满足播量要求时,每秒转过的型孔数量进行参考。由以上分析可知,当单个U型孔平均近似容积Vave=222.75 mm3时,为保证排量分别满足0.13 g/s(理论供种容积速率V0.13=921.99 mm3/s)、0.2 g/s(理论供种容积速率V0.2=1 418.44 mm3/s)时,排种轮每秒需转过的U型孔数量分别为4.14个/s(即0.345 r/s)、6.37个/s(即0.53 r/s),则对应的排种轮转速分别为20.70、31.85 r/min。经圆整后排种轮转速范围为20~31 r/min。

2.4 供种过程力学分析

种子顺利充入U型孔是实现稳定供种的首要环节,种子在充种区受到排种轮的扰动,在重力、摩擦力、种群间压力等作用下充入U型孔。由于前胡种子在充种室内以散粒体形式连续运动,以多粒种子充入型孔实现条播,可将充入型孔的种子群视为一个整体,对其质心进行力学分析[7,14],根据质点系运动的法向和切向建立辅助坐标系,种子群在充种区的受力分析如图5所示,建立的种子群质心受力方程为

图5 种群充种过程力学分析Fig.5 Mechanical analysis diagram of population seed filling process

(9)

式中N——U型孔对种群质心的支撑力,N

FH——充种区种子对种群质心的侧压力,N

Fc——种群质心的惯性离心力,N

G——种群质心重力,N

β——起始充种角,(°)

f1——种群质心与型孔内壁间的摩擦力,N

f2——种群质心与充种区种子间的摩擦力,N

μ1——种子与型孔表面摩擦因数

μ2——种子之间摩擦因数

ω——排种轮角速度,rad/s

由式(9)可得

(10)

由式(10)可知,起始充种角β与排种轮转速n、侧压力FH、种群质心与型孔内壁间摩擦力f1等参数相关。当型孔结构参数及材料确定时,转速n增加会减小种子起始充种角β,适当降低转速,增大起始充种角,可保证充种稳定和充分。

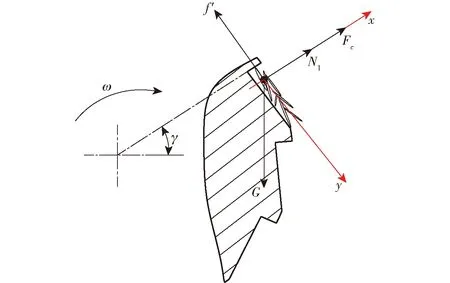

当U型孔内的种群进入投种区时,取投种临界状态的种群质心为研究对象,种群质心的受力分析如图6所示。投种临界状态受力方程为

图6 种群投种过程力学分析Fig.6 Mechanical analysis diagram of population seeding process

(11)

式中N1——U型孔对种群质心的支撑力,N

FIy——种群质心切向惯性力,N

FIx——种群质心法向惯性力,N

f′ ——种群质心与U型孔底面间摩擦力,N

γ——起始投种角,(°)

由式(9)、(11)可得

(12)

式(12)表明,起始投种角γ与转速呈正相关,而前胡种子流动性差,与排种轮之间的摩擦因数大,为提高投种性能,起始投种角γ需尽量减小,因此排种轮转速也相应降低。

相关研究表明[7],型孔类机械轮式排种器会存在一个极限供种转速,当排种轮转速达到极限供种转速时,充种区上部与清种区之间易发生“飞种”现象,极限供种转速nm与最大充种角βm的关系式为

(13)

考虑到前胡种子间摩擦力大、流动性差,为保证充种充分,可尽量增大最大充种角,参照文献[7]设计最大充种角βm为35°,可得极限供种转速nm为121.86 r/min。上文设计的排种轮工作转速最大值为31.85 r/min,小于极限供种转速。

3 排种器排种性能仿真试验

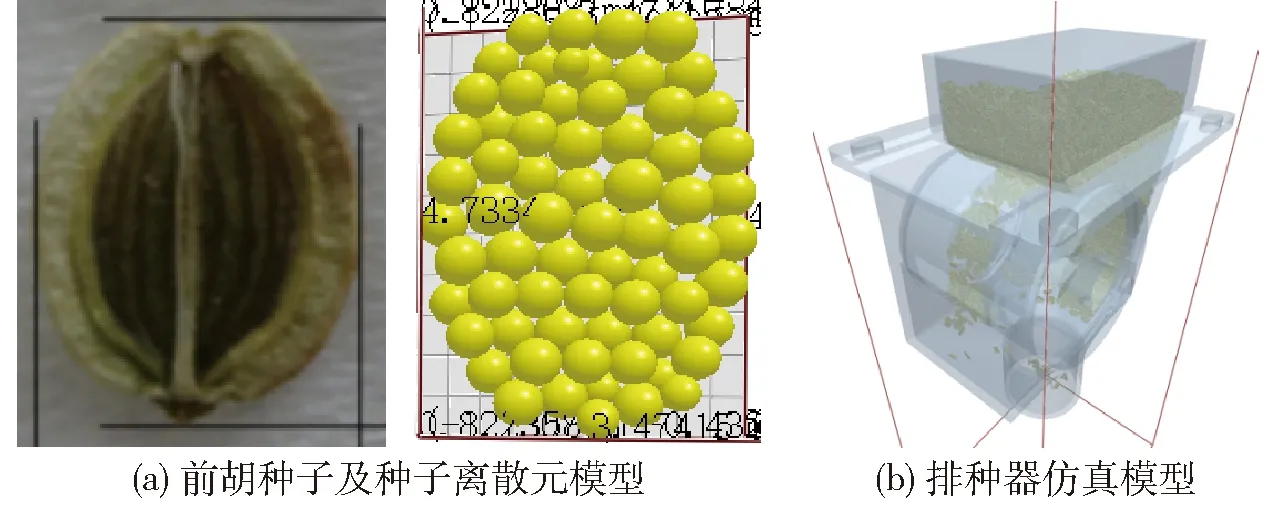

为探究排种器主要结构参数对排种性能的影响,优化排种器工作性能,采用离散元软件EDEM[23],通过正交试验寻求U型孔深度、U型孔宽度、导种环槽倾角三者最佳参数组合。为简化仿真模型,排种轮和排种器壳体均选用尼龙材料。

3.1 离散元仿真模型构建

以安徽省宁国市宁前胡种子作为建模对象,按照其三轴尺寸平均值及外形建立种子三维模型,将模型导入EDEM软件,利用球形颗粒快速填充聚合得到的宁前胡种子离散元模型如图7a所示。将建立的排种器模型导入EDEM软件,为减少计算量,去除与种子无接触的部件,构建的排种器仿真几何体模型如图7b所示。由于前胡排种过程不涉及种子间及种子与排种器间的黏结作用,因此选择Hertz-Mindlin(no slip)接触模型作为种子颗粒与颗粒以及种子颗粒与条播排种器之间的接触模型。宁前胡种子颗粒和排种器的相关材料参数及接触力学参数如表3所示[22]。

图7 前胡排种器离散元仿真模型Fig.7 Discrete element simulation model of seed metering device

表3 仿真参数Tab.3 Simulation parameters

3.2 评价方法与试验设计

目前尚未见文献报道前胡种子条播机构作业的评价标准,参考GB/T 9478—2005《谷物条播机 试验方法》、JB/T 6274.1—2013《谷物播种机 第1部分:技术条件》等技术标准中小麦、谷子等作物种子条播评价方法,采用单位时间平均播种量(以下简称平均播种量)及排种均匀性变异系数作为前胡排种器性能的主要评价指标。为获得较优的排种器工作参数组合,开展U型孔深度、U型孔宽度、导种环槽倾角的三因素试验。根据上文得出的相关参数范围,U型孔深度设为3、4、5 mm,U型孔宽度设为11、12.5、14 mm,导种环槽倾角设为42°、46°、50°,试验指标为平均播种量Y1及排种均匀性变异系数Y2,用Box-Behnken响应面优化法进行三因素三水平正交仿真试验,试验共进行17组,各因素编码如表4所示,试验设计方案如表5所示,其中a、b、c分别为U型孔深度、U型孔宽度和导种环槽倾角编码值。

表4 仿真试验因素编码Tab.4 Simulation test factors and codes

仿真试验时,排种轮转速设定为25 r/min,虚拟种带前进速度设定为1.2 km/h,即0.33 m/s,颗粒工厂生成后,仿真时间设定为3 s,即种带前进距离为0.99 m,种子与虚拟种带床间碰撞恢复系数设为0.01,其余仿真参数见表3。每组仿真结束后,将种带均分为10段,每段长度10 cm,统计各段种带上的前胡种子数量。在EDEM后处理模块添加Grid Bin Group,位于排种口底部中间位置,统计3 s内的排种量,以计算平均播种量。

3.3 试验结果与分析

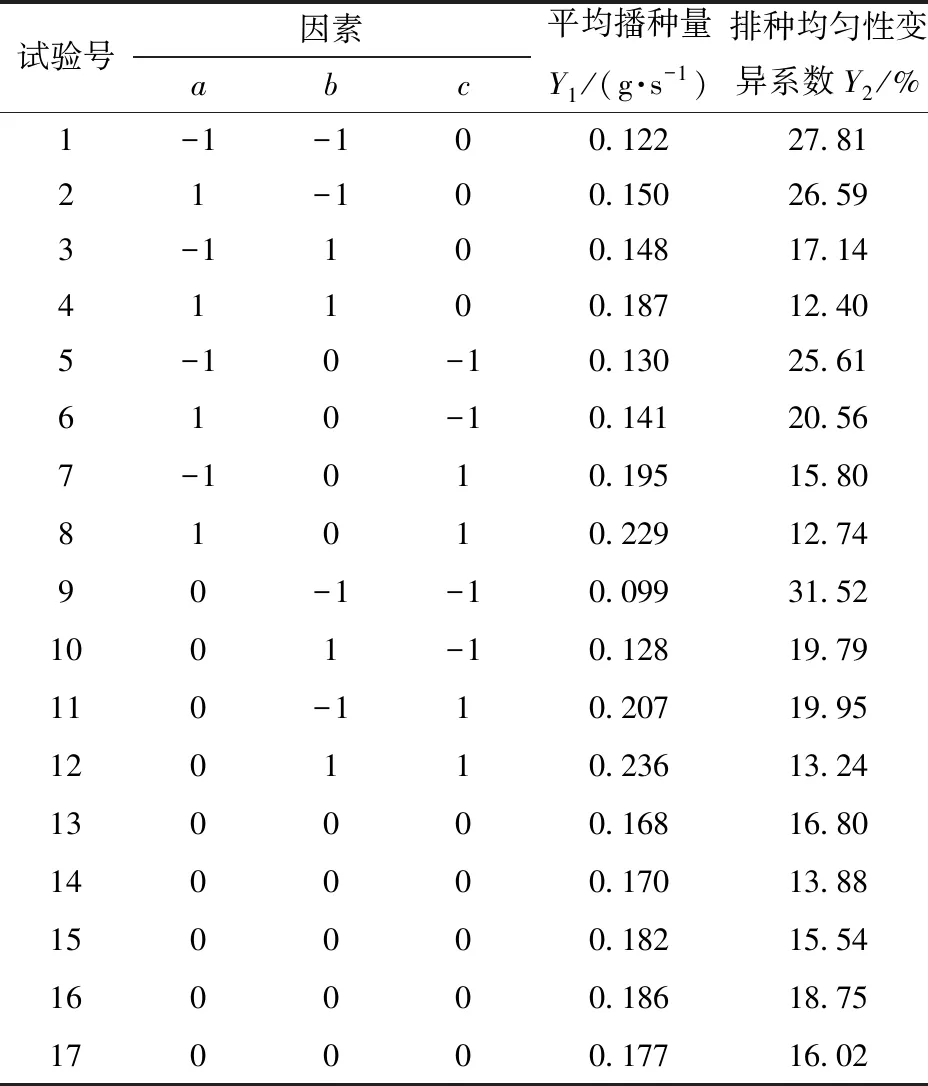

试验结果如表5所示,用Design-Expert软件分别对U型孔深度、U型孔宽度、导种环槽倾角进行回归拟合分析,建立平均播种量Y1及排种均匀性变异系数Y2的回归方程,对影响试验指标的3个因素进行显著性检验与分析,获得显著试验因素与评价指标的二次多项式响应回归模型,模型方差分析及显著性检验结果如表6所示。

表5 试验方案及试验结果Tab.5 Test scheme and results

表6 回归模型方差分析Tab.6 Regression model variance analysis

二次回归模型均极显著(P<0.01),失拟项均不显著(P>0.05),回归方程不失拟。各因素与平均播种量Y1、排种均匀性变异系数Y2的回归方程分别为

Y1=-0.56-6.42×10-4A+0.18B-0.03C+

1.83×10-3AB+1.44×10-3AC+7.44×10-17BC-9.30×10-3A2-6.91×10-3B2+4.03×10-4C2

(14)

Y2=676.68-9.50A-51.08B-11.76C-0.59AB+

0.12AC+0.21BC+1.17A2+1.61B2+0.08C2

(15)

方差分析结果表明,对于平均播种量Y1,A、B、C影响极显著,B2影响显著,AB、AC、BC、A2、C2影响不显著;各试验因素对平均播种量Y1的影响由大到小为导种环槽倾角、U型孔宽度、U型孔深度。对于排种均匀性变异系数Y2,B、C、B2影响极显著,A影响显著,AB、AC、BC、A2、C2影响不显著;各试验因素对排种均匀性变异系数Y2的影响由大到小为U型孔宽度、导种环槽倾角、U型孔深度。

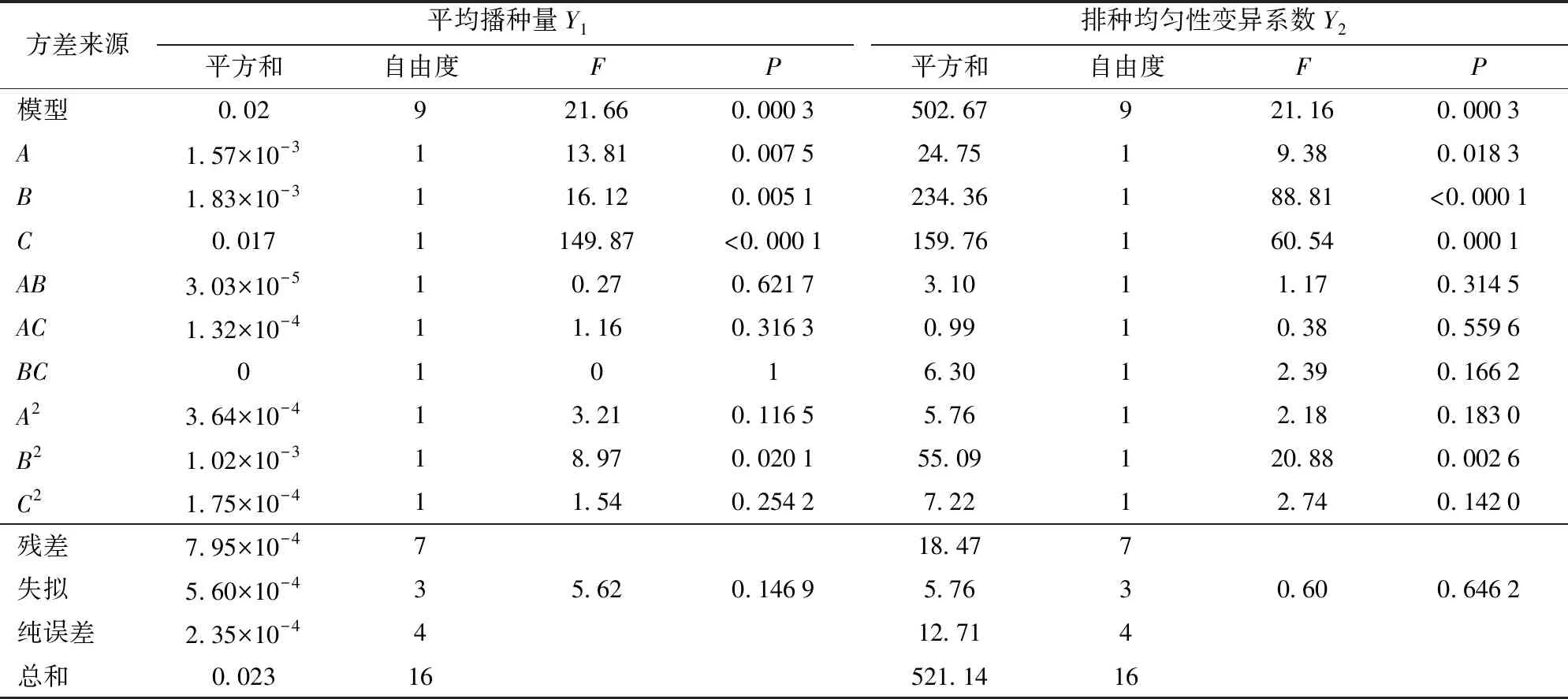

为更直观分析各因素交互对试验指标的影响规律,设定其中一个影响因素为中间水平,另两个因素交互作用如图8、9所示。图8a为导种环槽倾角处于中心水平时,U型孔深度和U型孔宽度交互作用时对平均播种量的影响,当U型孔宽度一定时,平均播种量随U型孔深度先增加后减小,当U型孔宽度逐渐增大时,会增强平均播种量随U型孔深度变化的趋势。图8b为U型孔宽度处于中心水平时,U型孔深度和导种环槽倾角交互作用时对平均播种量的影响,当U型孔深度一定时,平均播种量随着导种环槽倾角的增大而增大。图8c为U型孔深度处于中心水平时,U型孔宽度和导种环槽倾角交互作用时对平均播种量的影响,当U型孔宽度一定时,平均播种量随着导种环槽倾角的增大而增大,当导种环槽倾角一定时,平均播种量随宽度增大呈先增大后减小的趋势。

图8 各试验因素对平均播种量的影响Fig.8 Influences of various experimental factors on average seeding amount

图9a为导种环槽倾角处于中心水平时,U型孔深度和U型孔宽度交互作用时对排种均匀性变异系数的影响规律,当U型孔深度一定时,排种均匀性变异系数随着U型孔宽度的增加而减小,当U型孔深度增加时,会增强排种均匀性变异系数随U型孔宽度增大而减小的趋势。图9b为U型孔宽度处于中心水平时,U型孔深度和导种环槽倾角交互作用时对排种均匀性变异系数的影响,当U型孔深度一定时,排种均匀性变异系数随着导种环槽倾角的增加而减小,当导种环槽倾角一定时,排种均匀性变异系数随着U型孔深度的增加而减小。图9c为U型孔深度处于中心水平时,U型孔宽度和导种环槽倾角交互作用时对排种均匀性变异系数的影响,当导种环槽倾角一定时,排种均匀性变异系数随着U型孔宽度增加而减小,当导种环槽倾角逐渐增大时,会减弱排种均匀性变异系数随着U型孔宽度增大而减小的趋势。

图9 各试验因素对排种均匀性变异系数的影响Fig.9 Influences of various experimental factors on variation coefficient of seed metering uniformity

为寻求约束条件下各因素的最优组合,以平均播种量满足0.13 g/s≤Y1≤0.20 g/s、排种均匀性变异系数最小为优化目标,采用Design-Expert求解,优化目标函数和约束条件为

(16)

得出最优参数组合为:U型孔深度为4.65 mm、U型孔宽度为13.63 mm、导种环槽倾角为47.01°,此参数组合下预测的平均播种量为0.199 g/s、排种均匀性变异系数为12.37%。

4 台架试验

4.1 排种器单行排种性能验证试验

为验证仿真优化试验结果,在安徽省智能农机装备工程实验室JPS-12型排种器试验台进行单排种器排种性能台架试验。试验材料:宁前胡种子(试验所用前胡种子采收于安徽省宁国市中溪镇东坡村宁前胡种植机械化示范基地,种子已经过筛选),其平均三轴尺寸见表2,千粒质量为3.2 g,含水率8.9%。主要试验器材:3D打印的排种轮、自制前胡排种器试验支架(图10a)、卷尺、精度为0.001 g的电子天平、6236P型转速仪、秒表。排种轮关键参数为:排种轮轴向长度100 mm、排种轮直径70 mm、U型孔深度4.60 mm、U型孔宽度13.60 mm、导种环槽倾角为47°,单排种器排种性能试验台架如图10b所示。

图10 前胡排种器排种性能试验台架Fig.10 Bench test of seeding performance of seed metering device

试验时设定种带床前进速度为1.2 km/h,排种轮转速为25 r/min,待排种器工作稳定后,试验持续10 s后暂停种带床,选取10段长度为10 cm的种带,统计种子数量,计算平均播种量及排种均匀性变异系数,重复6次试验取平均值作为试验结果。测得台架验证试验平均播种量为0.191 g/s,排种均匀性变异系数为15.39%,与仿真优化结果基本一致,仿真预测模型可靠。

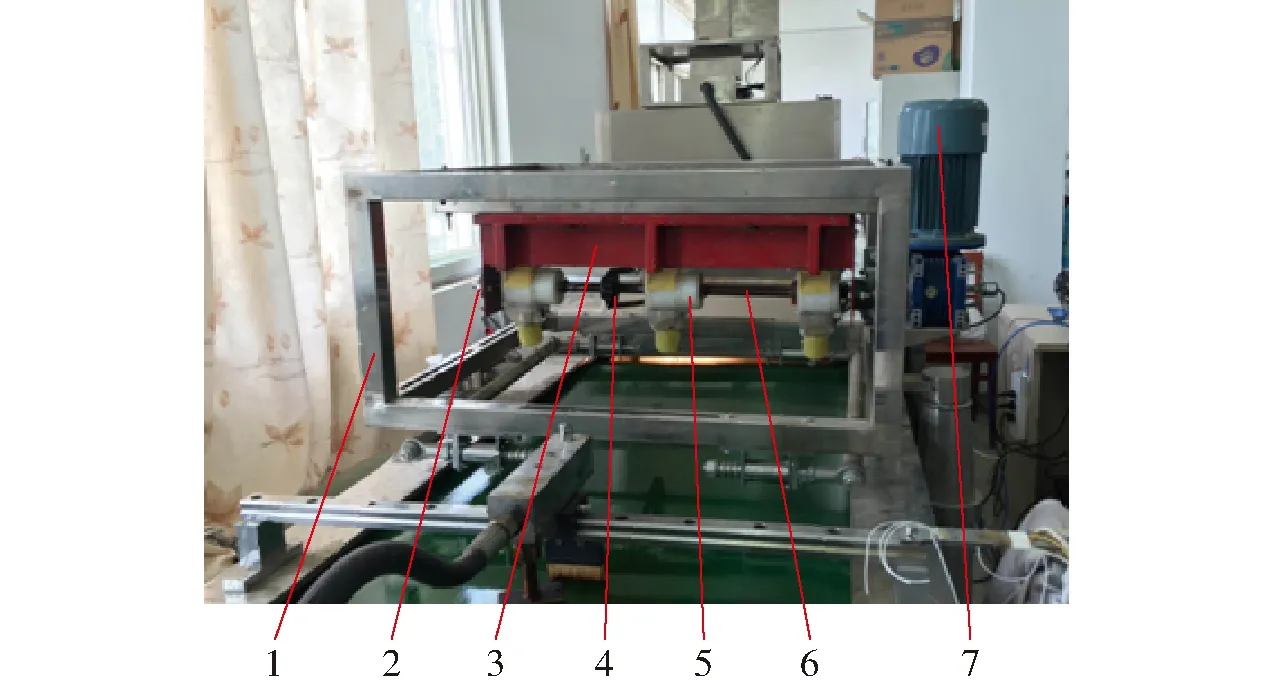

4.2 排种器3行排种性能台架试验

4.2.1试验设计

通过前文仿真试验,得出了排种轮关键参数的最佳组合。相关研究表明,排种器转速、种层充填高度对排种器的排种性能存在一定影响[7,24-25],为进一步寻求前胡排种器最佳工作参数,以排种轮转速、种层初始充填高度为影响因素,行内排种均匀性变异系数Y2、总排量稳定性变异系数Z1、各行排量一致性变异系数Z2为性能评价指标,开展两因素五水平二次回归正交旋转组合台架试验。试验共进行13组,试验装置如图11所示,试验因素编码如表7所示,试验设计及结果如表8所示,其中x1、x2分别为排种轮转速和种层初始充填高度的编码值。

图11 排种器3行排种性能试验装置Fig.11 Test device for seed metering performance of three rows1.排种器试验台 2.轴承 3.种箱 4.链轮 5.排种器 6.排种轴 7.调速电机

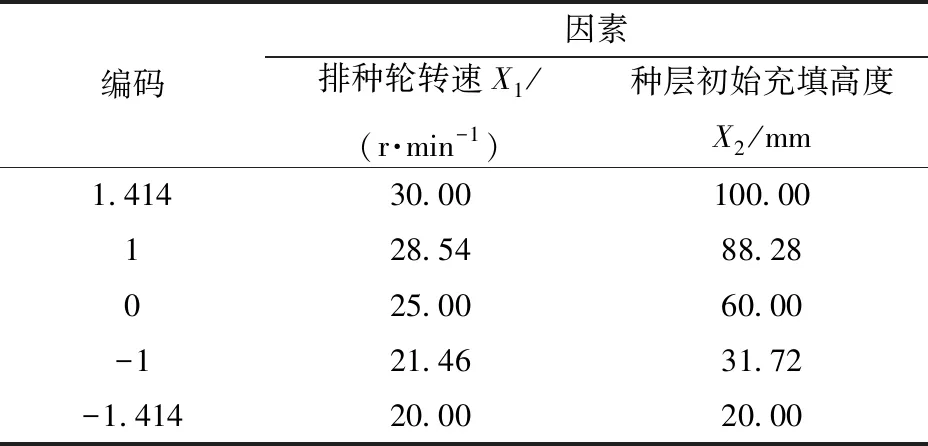

表7 试验因素编码Tab.7 Test factors and codes

表8 试验设计与结果Tab.8 Test design and results

考察行内排种均匀性变异系数时,将图11所示试验装置两侧排种器内的种子清空,采用中间的排种器进行试验,每组试验重复3次,每次试验种子数量统计方式与3.2节一致,计算行内排种均匀性变异系数Y2,取平均值作为每组试验结果。考察总排量稳定性变异系数和各行排量一致性变异系数时,用量杯收集各排种口排出的种子,测定种子的净质量,每组试验重复5次,每次收集时间持续1 min,计算总排量稳定性变异系数Z1、各行排量一致性变异系数Z2。

4.2.2试验结果分析

(1)回归方程及显著性检验

运用Design-Expert软件对表8的试验结果数据进行回归分析,得到行内排种均匀性变异系数Y2、总排量稳定性变异系数Z1、各行排量一致性变异系数Z2的回归方程分别为

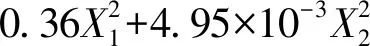

(17)

(18)

(19)

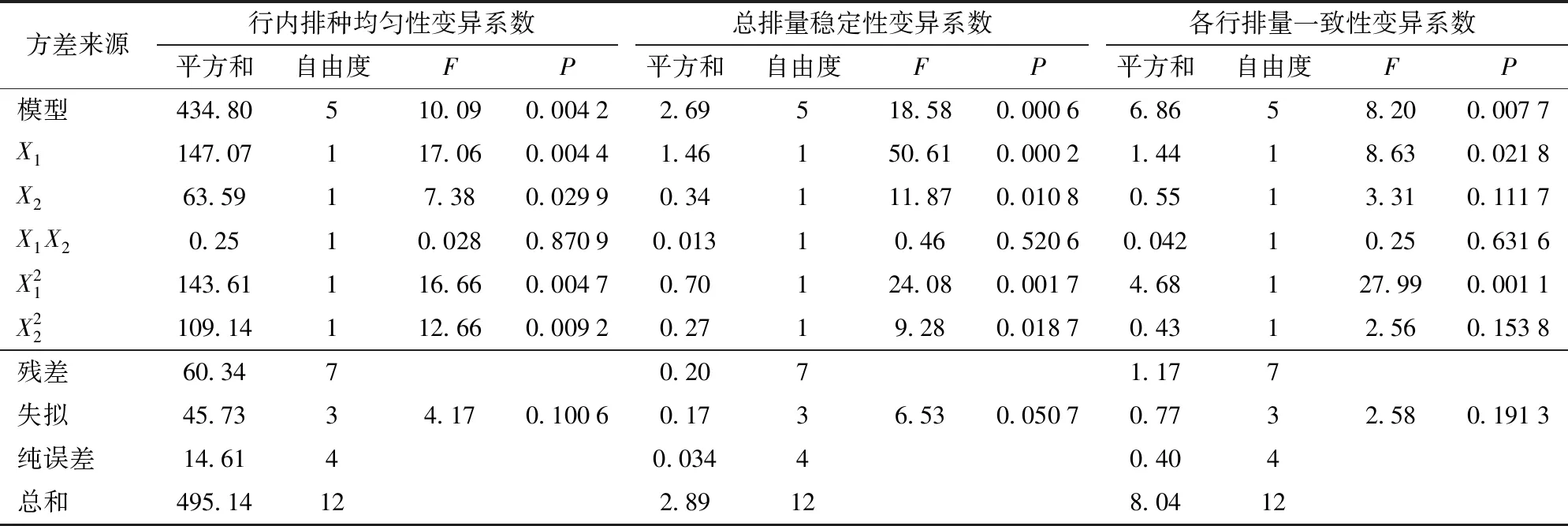

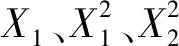

对试验结果进行方差分析可知(表9),Y2、Z1、Z2的回归模型均极显著(P<0.01),回归模型失拟项均不显著,说明在给定参数范围内,回归模型与实际拟合度较高。行内排种均匀性变异系数Y2、总排量稳定性变异系数Z1、各行排量一致性变异系数Z2

表9 方差分析Tab.9 Analysis of variance

的决定系数R2分别为0.878 1、0.929 9、0.854 2,表明回归模型预测值与实际值有较高的相关性。

(2)试验因素影响效应分析

由表9可知,各因素对行内排种均匀性变异系数的影响由大到小为排种轮转速、种层初始充填高度;各因素对总排量稳定性变异系数的影响由大到小为排种轮转速、种层初始充填高度;各因素对各行排量一致性变异系数的影响由大到小为排种轮转速、种层初始充填高度。排种轮转速、种层初始充填高度对行内排种均匀性变异系数、总排量稳定性变异系数、各行排量一致性变异系数交互影响的响应面如图12所示。

图12 排种轮转速和种层初始充填高度对排种性能指标影响的响应曲面Fig.12 Response surface diagrams of influence of rotation speed of seed metering wheel and initial filling height of seed layer on seed metering performance indexes

由图12可知,当排种轮转速一定时,行内排种均匀性变异系数、总排量稳定性变异系数和各行排量一致性变异系数均随着种层初始充填高度的增加呈先减小后增加的趋势。当种层初始充填高度一定时,行内排种均匀性变异系数和各行排量一致性变异系数随着排种轮转速的增加呈先缓慢减小又较快增加的趋势,总排量稳定性变异系数随着排种轮转速的增加呈较快减小又缓慢增加的趋势。种层初始充填高度越高,行内排种均匀性变异系数随排种轮转速变化的趋势越明显。从响应曲面及各影响因素的显著性分析可知,当排种轮转速变化时,3个试验指标的变化区间均较大,因此,排种轮转速对3个试验指标的影响均显著。当种层初始充填高度变化时,对行内排种均匀性变异系数和总排量稳定性变异系数影响显著,对各行排量一致性变异系数影响不显著。

4.2.3优化与验证

为确定排种器最佳工作参数,根据优化目标及影响因素边界条件,建立优化模型为

(20)

经过优化求解得到排种轮转速为25.69 r/min、种层初始充填高度为46.70 mm时,行内排种均匀性变异系数、总排量稳定性变异系数、各行排量一致性变异系数分别为18.62%、1.60%、2.96%,排种器工作性能最佳。设定排种轮转速为25.70 r/min、种层初始充填高度为47 mm,进行台架验证试验,考察行内排种均匀性变异系数、总排量稳定性变异系数、各行排量一致性变异系数,试验共进行6次,取平均值,台架试验结果分别为18.91%、1.66%、3.05%,与优化预测结果相吻合。

在排种轮转速为25.70 r/min、种层初始充填高度为47 mm的条件下,行内排种均匀性变异系数小于45%,各行排量一致性变异系数小于3.9%,符合小麦条播机相应技术指标;总排量稳定性变异系数介于小麦与谷子播种机对总排量稳定性变异系数的指标要求之间[26-27]。

5 田间试验

为进一步验证该排种器的排种性能,在安徽省宁国市中溪镇东坡村宁前胡种植机械化示范基地进行田间播种试验(图13a)。综合理论分析及仿真、台架试验及优化结果,确定前胡导种环槽U型孔组合型轮式排种器结构参数为:U型孔深度h1=4.6 mm、U型孔宽度w1=13.6 mm、U型孔长度l1=16.5 mm、导种环槽倾角α=47°,排种器转速设定为n=25.70 r/min,种层初始填充高度设置为50 mm。在此基础上设计了前胡播种机样机,机具前进速度为1.2 km/h,工作幅宽为800 mm,工作行数为3行,行中心距280 mm。播种后随机选择5组1 m播种区域,测定行内排种均匀性变异系数、总排量稳定性变异系数、各行排量一致性变异系数分别为22.54%、1.95%、3.66%,与台架试验结果基本吻合。播种3个月后前胡苗情长势如图13b所示。田间试验结果满足宁前胡播种农艺要求。

图13 前胡田间播种试验及苗情长势Fig.13 Field sowing experiment and seedling growth of Radix peucedani

6 结论

(1)设计了一种导种环槽U型孔组合型轮式排种器,对排种轮关键结构参数进行了设计。该排种器针对前胡种子外形不规则、扁平质轻且流动性差等特性,在传统异型孔轮式排种器基础上增加导种环槽,通过导种环槽引导,促进种群流动,进而提高充种效果和排种稳定性,可实现中草药前胡的精量条播。

(2)应用离散元软件EDEM,采用Box-Behnken响应面优化法进行三因素三水平正交仿真试验,研究了排种轮U型孔深度、U型孔宽度和导种环槽倾角3个关键结构参数对平均播种量和排种均匀性变异系数的影响并对关键参数进行优化。得出各因素(关键参数)对平均播种量的影响由大到小为:导种环槽倾角、U型孔宽度、U型孔深度;对排种均匀性变异系数的影响由大到小为:U型孔宽度、导种环槽倾角、U型孔深度。3个关键参数的最优组合为:U型孔深度4.65 mm、U型孔宽度13.63 mm、导种直环槽倾角47.01°,最优参数组合下预测的平均播种量和排种均匀性变异系数分别为0.199 g/s和12.37%。

(3)根据优化结果,开展了供种性能两因素五水平二次回归正交旋转组合台架试验,分析了排种轮转速、种层初始充填高度对行内排种均匀性变异系数、总排量稳定性变异系数、各行排量一致性变异系数的影响,台架试验结果表明,排种轮转速为25.69 r/min、种层初始充填高度为46.70 mm时,行内排种均匀性变异系数、总排量稳定性变异系数、各行排量一致性变异系数分别为18.62%、1.60%、2.96%,排种器工作性能最佳。选定排种轮最优结构参数组合和最佳工作参数进行田间试验,田间试验结果表明,当作业速度为1.2 km/h时,行内排种均匀性变异系数、总排量稳定性变异系数、各行排量一致性变异系数分别为22.54%、1.95%、3.66%,满足宁前胡播种农艺要求。