柴油机喷油的轨压降规律及一致性方法

2022-05-26李云强王裕鹏陈文淼王敬恩

李云强 ,王裕鹏,陈文淼,仇 滔,雷 艳,王敬恩

(1.潍柴动力股份有限公司,山东 潍坊 261061;2.天津大学 内燃机燃烧学国家重点实验室,天津 300350;3.北京工业大学 环境与能源工程学院,北京 100124)

高压共轨燃油系统已成为高效低排放柴油机的标准配置.喷嘴几何参数不变才能保证喷嘴流通能力(流量系数)在整个使用寿命内不变,实现在轨压不变的情况下单位时间内喷出的燃油量(喷油流量)不变.实际中,由于喷孔磨损、老化和积碳程度不同导致多缸柴油机的各支喷油器喷嘴流量系数改变[1],从而喷油流量不同,这时如果各缸喷射持续期相同,各缸循环喷油量会出现差异,破坏多缸柴油机喷油一致性,影响发动机工作性能[2],因而在线识别共轨燃油系统循环油量具有重要意义.

识别进入气缸的循环油量是柴油机诊断的热点.白霖[3]和Taraza 等[4]认为循环油量越多,缸内燃烧做功越多,进而柴油机瞬态转速越高,因而提出用柴油机瞬态转速诊断循环油量变动的思路.李旭初[5]提出根据进气氧浓度与排气氧浓度来分析燃烧过程总耗氧气量,进而计算燃烧油量来诊断循环油量变化的方法.Leonhardt[6]认为进入气缸的燃油量变化导致缸内燃烧压力变化,提出根据瞬态缸压进行循环油量识别的思路;杨福源等[7]则通过实时采集发动机各缸缸压进行燃烧状态指标计算,研发了基于缸压的闭环反馈控制技术.Hofmann 等[8]认为油量变动导致放热率变化,开展了基于热释放率变动诊断喷油量识别的研究.侯树梅等[9]通过燃料理化特性分离讨论了不同燃料特性对柴油机燃烧的影响规律.上述方法均基于喷油燃烧的响应进行判断,但由于燃烧过程具有不确定性,因而增加燃烧环节来识别喷油量将增加误差.

高压共轨燃油系统的高压液力装置喷油过程和来流的高压压力之间是耦合相关的.仇滔等[10]探究了喷油器进/出口压力对喷油流量特性的影响,认为进/出口压力对流量系数有较大影响.He 等[11]探索了在喷油器新增压力传感器测量油管压力来检测喷油流量的可能性.Mahmoud[12]通过测量喷油器体内的应变来测量喷油压力,分析喷油器流量的变动.上述方法证明根据喷油器嘴端的瞬态压力能有效诊断出喷油过程,但必须在喷油器附件加装瞬态压力传感器.

目前,高压共轨燃油系统标配是在油轨上装有一个压力传感器用于轨压闭环控制.李丕茂等[13]分析了高压共轨系统轨压波动对喷油的影响,探究了不同喷油脉宽下轨压对喷油量波动幅度的影响规律.Herfatmanesh 等[14]发现在多次喷射中,预喷引起的轨压波动影响后续喷射及喷油总量.胡建功[15]通过发动机台架试验发现瞬态轨压变动与喷油量有关.因此,油轨压力和喷油量之间也是耦合在一起,可利用现有轨压传感器来识别喷油量.笔者理论上分析了高压共轨喷油器喷油引起的轨压波动的影响因素,在油泵试验台上开展试验,分析了不同初始轨压和喷射模式下,轨压波动与油量的关系,提出基于轨压下降量相同来保证多缸喷油量一致的控制方法.

1 喷油引起的轨压变动理论分析

油轨中高压燃油压力的波动主要由油泵泵油和喷油器喷油导致.文献[16]研究表明,油泵泵油主要受油泵转速影响,属于低频脉动,而喷油可引起高频压力脉动,泵油与喷油引起的压力变动存在频率域差异,可明显区分,笔者着重分析喷油引起的压力波动.

图1 为高压共轨燃油系统结构示意.喷油引起轨压变动主要表现在喷油引起的高压燃油弹性变动以及针阀脉动引起的压力波震荡.高压油轨内容积相对于高压油管大很多,压力波震荡主要发生在油管中,因而可用集总参数模型将高压油轨简化,轨端压力传感器压力等效为高压油管和油轨连接点B 的压力pB,该点燃油流速为uB.高压油管则采用一维管路方法,假设喷油器与高压油管连接点为A,该点压力为pA,该点燃油流速为uA.喷油器出口压力为pr,高压油管内的压力波速为uC.由于喷油引起的轨端压力变动时间很短,可忽略燃油系统的温度变化.

图1 高压共轨燃油系统结构示意Fig.1 Structural diagram of high pressure common rail fuel system

1.1 燃油喷射流量变化引起的燃油弹性变动

喷油开始,喷孔出口处燃油流速随针阀开启不断增大,直至喷油器完全打开,这个过程中燃油流出喷孔的速度 uinj如公式(1)所示.

式中:μ为流量系数;pA为喷射压力;pr为出口压力;0A 表示喷孔的截面积;ρ为燃油密度.假设喷油器有n 个喷孔,故燃油喷射的流量为

对于高压油管中的燃油流速uA关系式为

式中:A1为高压油管的截面积.

联立式(1)~(3),则喷射过程中燃油在高压油管内的流速 uA为

根据高压燃油弹性基本性质,有

式中:V 为共轨容积;B 为燃油弹性系数.

整理式(1)~(5)得到由流速变化造成的轨压为

1.2 喷油针阀运动引起的压力波

高压共轨喷油器的喷油是通过电磁阀控制针阀运动,针阀的启闭运动导致A 断面燃油流速将突变,在高压油管内产生水击效应,形成压力波.该压力将从A 向B 传播并再次反射向A 传播,周期性来回传播,并且能量波动减弱逐渐消失.波动速度[17]为

式中:E 为管壁材料的弹性系数;D 为管径;δ为管壁厚度;uc为波速(燃油声速).

喷油器打开或关闭时,由于压强增量的作用,将引起流速的变化.计算公式[14]为

式中:γ为流体的容重;g 为流体的重力加速度;u0为开启或关闭喷油器针阀前高压油管中的稳定燃油流速.由于压力波将会引起燃油波动发生延时,因而将会导致轨压变化过程和喷油过程不同步.

1.3 喷油引起的轨压变动

由喷油引起轨压变化可以表达为

喷油导致的轨压下降过程主要是由于喷射流速决定,由于水击压力波的存在以及燃油流速的弹性变化,轨压变化过程与喷油过程存在不一致性.为了方便试验讨论,定义5 个变量参数来进行轨压下降过程的研究,分别为初始轨压(喷油开始时轨端的初始压力)、轨压下降时间(由喷油引起的轨端压力下降时间)、稳定轨压(喷油完成,轨端压力不再下降的稳定轨端压力)、轨压降(由喷油引起的轨端压力下降值)以及喷油脉宽(喷油器的喷油时长).

图2 为喷油引起的轨压变化,用以进一步分析轨压下降的历程.

图2 喷油引起的轨压变化示意Fig.2 Schematic diagram of rail pressure change caused by injection

2 数据采样与处理

采用高压共轨燃油系统油轨上配置的轨压传感器获得喷油引起的轨压变化.为了完整获得喷油引起的轨压变动信息,轨压采样周期应小于该喷射周期,试验设定采样周期为0.1 ms,即10 kHz 采样频率.采用TMS320f2812 的单片机,对轨压数据进行采集,采用小波分析对轨压数据进行处理和降噪,处理数据流程如图3 所示.

图3 小波分析数据处理流程Fig.3 Flow chart of wavelet analysis and data processing

图4 为处理前、后的轨压对比.首先进入小波处理过程,选择syn 小波并确定小波分析层数.将轨压信号数据放入数组,数组数满后初始化分解次数,对数组内的数据进行小波分解、计算高频系数及其阈值,最后用硬阈值系数对高频系数进行处理,分解次数加一,分解次数达到设定的分析次数N 后进行N层小波重构,得到处理后的轨压信号数据放入新的数组.

图4 小波分析处理前、后的轨压对比Fig.4 Comparison of rail pressure before and after wavelet analysis

3 试验结果与分析

3.1 试验设备

通过燃油试验台架开展高压共轨试验,使用的燃油为国Ⅳ柴油.表1 为测试设备,对应试验装置如图5 所示.

表1 试验设备统计Tab.1 Statistical table of experimental equipment

图5 试验装置示意Fig.5 Schematic diagram of experimental device

3.2 喷射模式对轨压降的影响

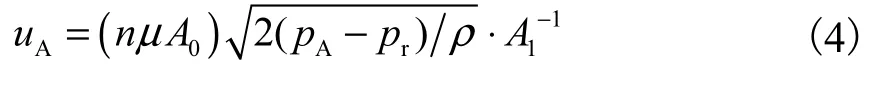

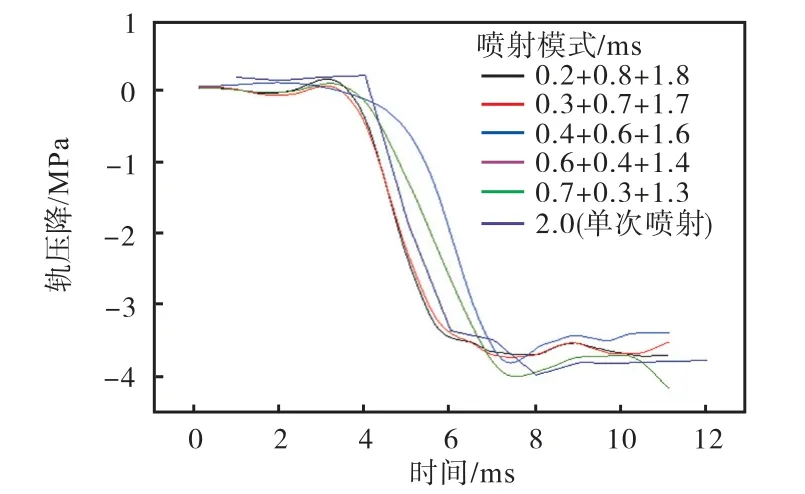

在轨压为80 MPa、加电时间为2 ms 条件下开展表2 所示的试验测试.图6 为使用Ⅱ号喷油器进行不同喷射模式试验的轨压变化对比,图7 为统计的不同喷油脉宽组合喷油产生的轨压降数值及下降时间对比.其中轨压降是喷油后稳定轨压减去喷油前的稳定轨压.由图7 可见,不同喷射模式总加电时间一致时,喷油产生的轨压降和下降时间大致相同,对于多次喷射不同脉宽组合轨压变化大致相同,不受多次喷射中间隔时间的影响.

表2 试验工况Tab.2 Test condition table

图6 不同喷射模式下的轨压变化Fig.6 Variation of rail pressure under different injection modes

图7 不同喷射模式下的轨压降变化与下降时间对比Fig.7 Comparison of rail pressure drop and descent time under different injection modes

3.3 不同初始轨压影响

由于确定喷油脉宽后单次与多次喷射规律一致,所以选择单次喷射进行后续试验.图8 为喷油脉宽都为1 ms、均采用Ⅰ号喷油器在不同初始轨压下进行数据处理后的轨压试验结果.图9 为不同初始轨压下轨压下降时间和轨压降总量.

图8 喷油脉宽为1 ms时不同初始轨压下的轨压降变化Fig.8 Rail pressure drop of 1 ms injection pulse width with different initial rail pressure

由图8 和图9 可知,进行处理后随着初始轨压升高,轨压降也单调增加.这是因为初始轨压越高,相同喷嘴流通能力条件下流速越大,喷油量变化越大,导致相同喷油脉宽的喷油量越多,轨压降也越大.试验中,喷油脉宽为1 ms,但实际下降过程为2 ms,这说明由于喷油压力波的作用,轨压下降历程时间大于喷油脉宽时间.

图9 喷油脉宽为1 ms 时不同初始轨压下的轨压降总量和轨压下降时间变化Fig.9 Variation of rail pressure drop and rail pressure drop time with different initial rail pressure and 1 ms injection pulse width

3.4 喷油脉宽的影响

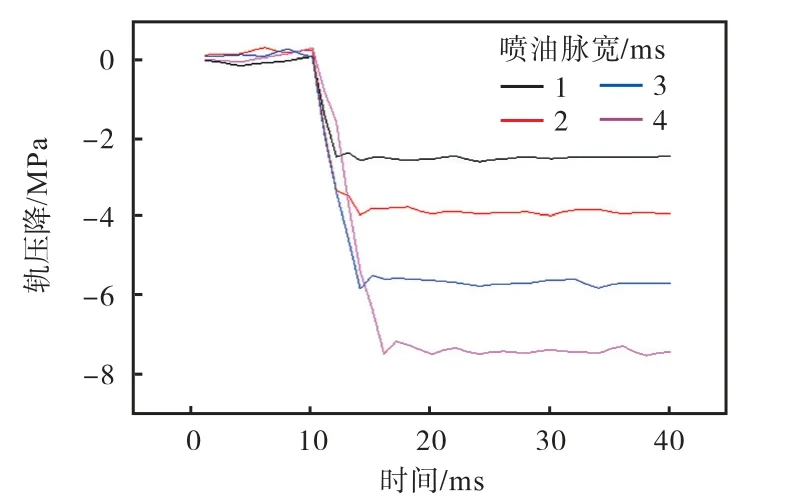

选择Ⅰ号喷油器在初始轨压为100 MPa,进行不同喷油脉宽的试验,轨压变化如图10 所示.相对应的轨压降和轨压下降时间如图11 所示.

图10 初始轨压为100 MPa时不同喷油脉宽下的轨压降变化Fig.10 Rail pressure changes with different injection pulse width at 100 MPa initial rail pressure

图11 初始轨压为100 MPa时不同喷油脉宽下的轨压降总量和轨压下降时间变化Fig.11 Variation of rail pressure drop and rail pressure drop time under different injection pulse width of 100 MPa initial rail pressure

由图10 和图11 可以看出,进行数据处理后随着喷油脉宽增加,轨压降总量和轨压下降时间均呈线性增加.这说明轨压下降延时与喷油脉宽无关.随着喷油脉宽延长,轨压降也增加,这是因为喷油脉宽越长,喷油量越多,轨压下降总量增加.

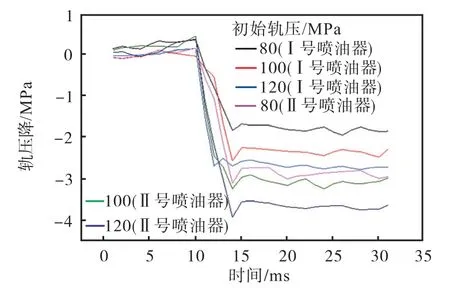

3.5 不同喷孔状态下的喷油试验验证

选择Ⅰ、Ⅱ两种不同型号的喷油器及喷油脉宽为1 ms 时开展不同初始轨压的试验,结果如图12 和图13 所示.由图12、图13 可知,进行数据处理后随着初始轨压升高,轨压降增加,这是由于轨压升高导致燃油流速增大,使得喷油量增加、压降变大.Ⅱ号喷油器的轨压降大于Ⅰ号喷油器轨压降,这是由于喷油速率大的喷油器喷孔面积大,流量系数大,因而喷油流量大,相同喷油脉宽时喷油量大,所以喷油速率大的喷油器轨压下降量大于喷油速率小的喷油器.

图12 喷油脉宽为1 ms 时不同初始轨压和喷油器下的轨压降变化Fig.12 Rail pressure changes of different injectors with different initial rail pressure under 1 ms injection pulse width

图13 喷油脉宽为1 ms 时不同初始轨压和喷油器下的轨压降和轨压降斜率变化Fig.13 Variation of rail pressure drop and rail pressure drop slope of different injectors with different initial rail pressure under 1 ms injection pulse width

4 多缸喷油量一致控制算法与验证

上述结果表明,喷油速率和轨压下降历程紧密相关,在轨压相同时,喷油总量和轨压下降总量一一对应.因此,可采用以轨压下降总量相同为目标,调整喷油时间来实现多缸柴油机喷油一致的目的.

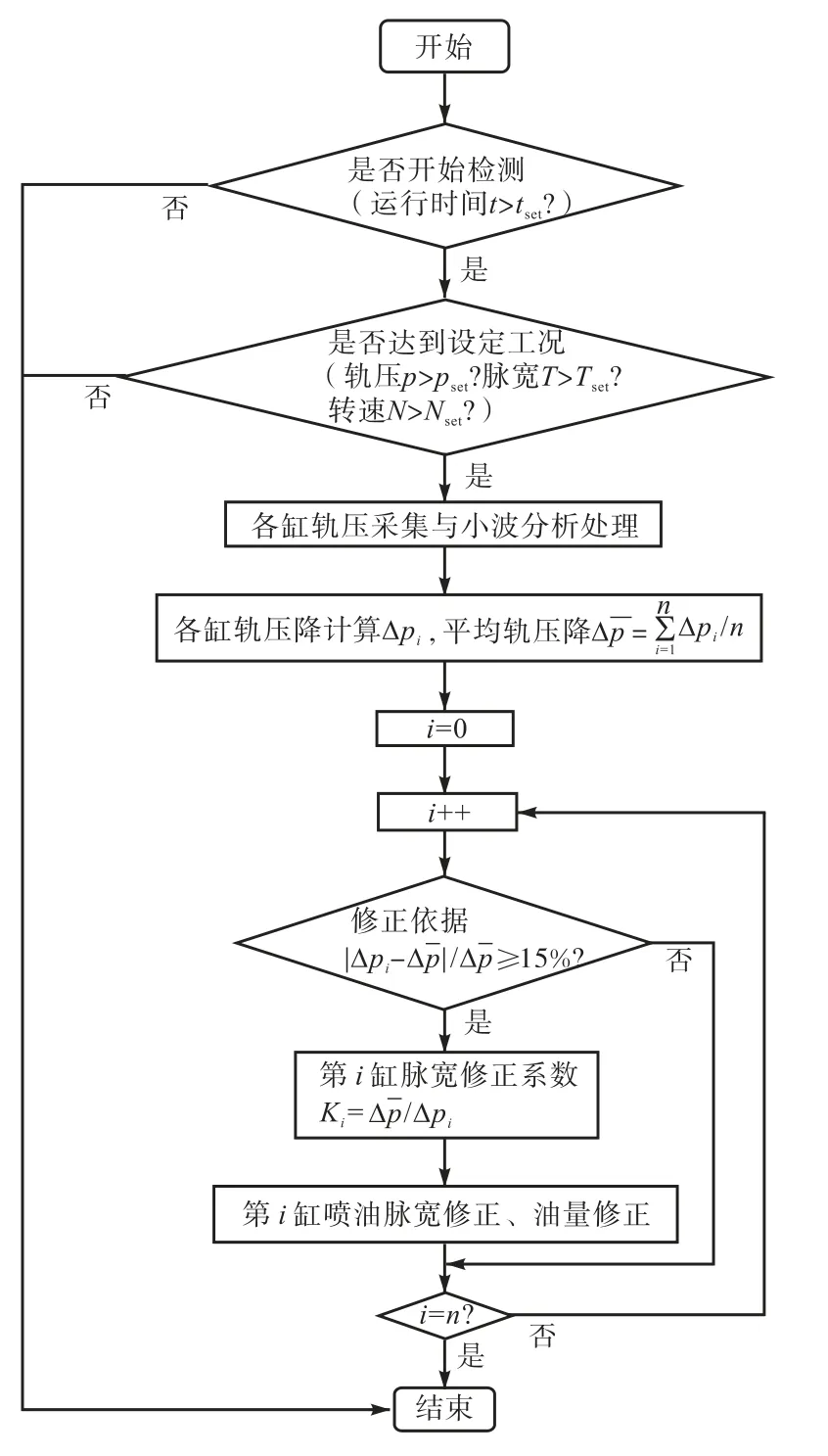

图14 为多缸(数量为n)柴油机一致性控制方法流程.由于高压力、长喷油脉宽的条件下喷油量和轨压下降总量的关系越明显,同时考虑到转速越低,对应的各缸之间干扰越小,因此,该流程也给出了进入该算法的条件,即系统运行时间是否到达设置时间tset,运行工况是否到达条件,即轨压到达设定值pset,喷油脉宽达到Tset,达到条件进入修正算法.计算第i缸的修正系数Ki时初始值为1,计算N 缸平均轨压降与第i 缸的实际轨压降的比值为实际的修正系数赋值给Ki,与ECU 设定的喷油脉宽相乘得到实际喷油脉宽,实现多缸油量一致.

图14 多缸一致性控制方法流程示意Fig.14 Flow chart of multi cylinder consistency control method

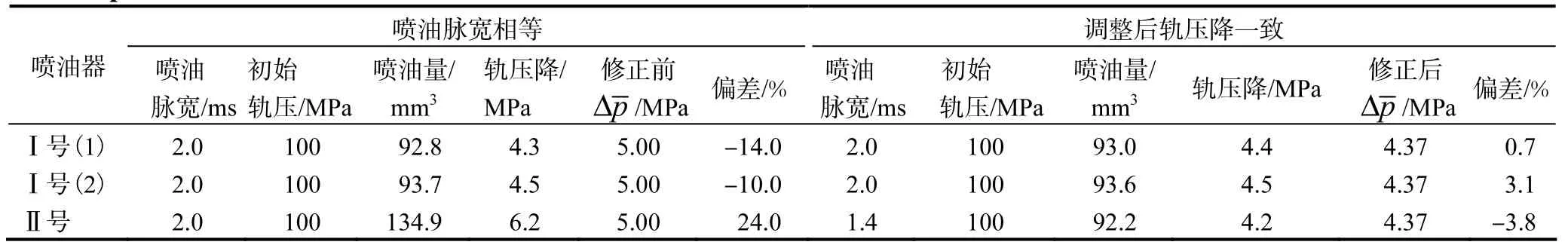

选择两支Ⅰ号和一支Ⅱ号喷油器,两种喷油器喷油流量不同,用Ⅱ号喷油器模拟多缸柴油机中发生喷孔变动的喷油器进行初始轨压为100 MPa 的喷油试验.设置算法触发最大喷油脉宽为 2 ms、轨压为100 MPa,分别统计喷油脉宽相等和保持轨压降相等两种条件下的喷油量如表3 和表4 所示.

表3 初始轨压为100 MPa和喷油脉宽为2 ms时轨压降及喷油量Tab.3 Statistical table of rail pressure drop and fuel injection quantity under 100 MPa initial rail pressure with 2 ms injection pulse width

表4 初始轨压为100 MPa和喷油脉宽为3 ms轨压降及喷油量Tab.4 Statistical table of rail pressure drop and fuel injection quantity under 100 MPa initial rail pressure with 3 ms injection pulse width

试验结果表明,当采用相同的喷油脉宽,由于两种喷油器喷油流量系数不同,相同的喷油脉宽内产生的喷油量明显不同,采用以轨压降总量相等的修正喷油脉宽后,大流通能力的喷油器缩短了喷油脉宽,在允许测量误差(5%)的条件下,达到3 支喷油器循环油量基本一致,证明该方法可达到保证多缸柴油机喷油一致的目的.

5 结论

(1) 喷油会引起油轨轨压变化,针对现有轨压传感器,采用10 kHz 的采样频率结合小波分析的处理方法,可以有效获得喷油导致的轨压变动过程,验证喷油引起的轨压变动规律;轨压下降速率和喷油流量单调正相关,喷油引起的轨压下降总量与喷油量总量也呈正相关,且与多次喷射无关.

(2) 根据理论分析与试验验证所得到的喷油量-轨压降的变动规律,提出了以轨压降一致为目标,通过调整喷油脉宽来修正循环油量的多缸柴油机喷油一致性控制方法,开展试验证实对于存在喷油偏差(15%的判断依据)的喷油器,通过修改喷油系数调整喷油脉宽,可在误差允许范围内(5%内),实现多缸喷油达到一致.