大型压力容器(BYD 反应器)制造技术

2022-05-11王蓉娟

张 凯,王蓉娟

(1.山西丰喜化工设备有限公司,山西 永济 044500;2.中车永济电机有限公司,山西 永济 044500)

引言

随着化工工艺的规模发展,许多大型化工设备应运而生。其装置的大型化对制造企业的装备制造能力、现场组对能力以及地方道路运输能力提出了严峻考验。如何保证超大型设备的制造质量,制造企业需明确设备的制造难点,宏观掌握企业的制造能力和现场加工制造能力,结合地方道路运输能力限制,合理划分工作界面,制定合理的制造技术方案,最终达到理想的产品质量[1-3]。

1 设备主要结构简介

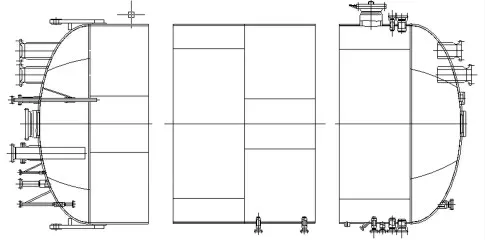

我公司为陕西某BDO 项目制造BYD 反应器,其结构主要由筒体、封头、内盘管、下环管和烛式过滤器等组成。结构如图1 所示。

图1 设备结构图(mm)

2 产品主要技术参数和特性要求

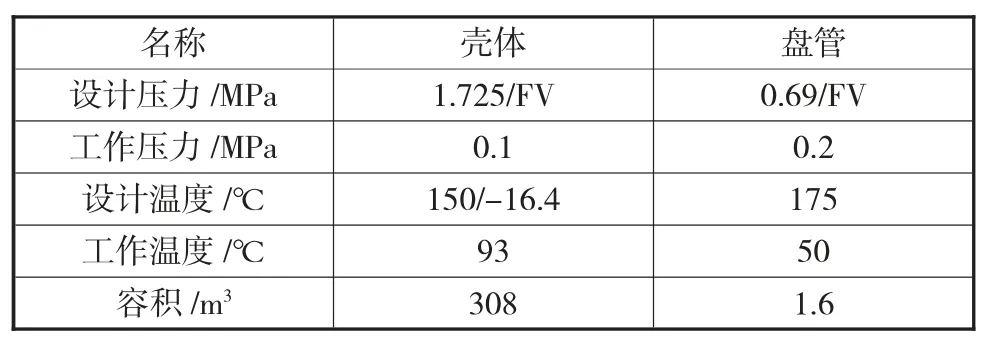

2.1 主要技术参数如表1 所示

表1 产品主要技术参数

2.2 主要技术要求

1)上部过滤器吊装口与下部安装口同轴度偏差<5 mm;

2)下部安装口端面与管口轴线的垂直度≤0.5 mm;

3)搅拌器接口与壳体轴线的同心度公差<1.0 mm;密封面平面度±0.5 mm;

4)设备整体进行消除应力热处理。

3 影响本设备制造质量的关键因素

设备规格为DN6100 mm×(46+3)×13 350 mm,壳体材质S31603+Q345R(正火),净重约207 t。立置安装,内装盘管、环管、搅拌器、烛式过滤器等装置。壳体直径大,壁薄。上封头33 个管口,下封头29 个管口。制造精度要求高,受道路运输限制,无法进行整体运输,结合厂内和现场制造能力,本设备分3 段运输,现场分段组装。分段情况见图2 所示。

图2 设备分段结构图

分析设备结构特性和制造要求,本设备的关键点为最终烛式过滤器的安装要求。影响烛式过滤器安装的质量因素主要为:

1)上部过滤器吊装口与下部安装口同轴度,以及上下过滤器口密封面间距尺寸。

2)下部过滤器安装口密封面与管口轴线的垂直度。

4 关键部件制造技术

4.1 封头

本设备封头为标准椭圆封头,预先根据设备管口方位排版下料,拼接焊缝避开开孔位置,压制采用热成型。成型后进行恢复材料性能热处理,同时对拼接焊缝进行100%RT-II+100%MT-I/100%PT-I 检测,按标准检测成型后尺寸偏差。上下两封头端面内径偏差控制在±1.5 mm。

4.2 筒节

设备筒体分四节筒节成型,每节分两瓣,共两道A 类缝。结合封头成型后端面直径尺寸,按筒节展开尺寸公式:L=π(Di+2YH)方板下料。L 为复合板钢板筒体展开长度mm;Di为复合板筒体内径mm;YH为中性层至复合板内径的距离,mm(参考文件附录B)。

为提高筒节成型质量和减少对后续工序的质量影响,制作筒节时采取以下措施:

1)筒体在下料及卷制时,严格按照参考文献1要求进行制作;

2)筒节圆度测量合格后,两端面分别采取支撑装置予以固定;

3)筒节两端面采用立车加工端面焊接坡口,保证后续焊缝成型质量。

4.3 部件制作

部件制作前需根据设备管口方位及筒节排版要求,确定筒节和封头上焊缝方位并进行标记,保证所有接管后期开孔组对时可避开壳体A、B 类焊缝。

4.3.1 上封头组件

1)将上封头和相邻筒体组焊后组件封头朝上竖直放置,沿封头外表面拉线至少12 条,找出封头正顶上中心,作好标记。并按管口方位图对管口进行划线。

2)采用马鞍割开孔,保证开孔质量。

3)筒体卧式放置,将带孔环板置于筒体内侧,通过原先标记的管口方位线,使环板上管口与封头上管孔一一对应。在外圈孔中找4 个管孔(均布于外圈),利用管外径与管孔内径相同的钢管贯穿封头和环板孔,以保证封头孔和环板孔同轴。通过测量环板边缘至筒体端部之间的距离,调整环板水平度,四周采用不锈钢筋固定。

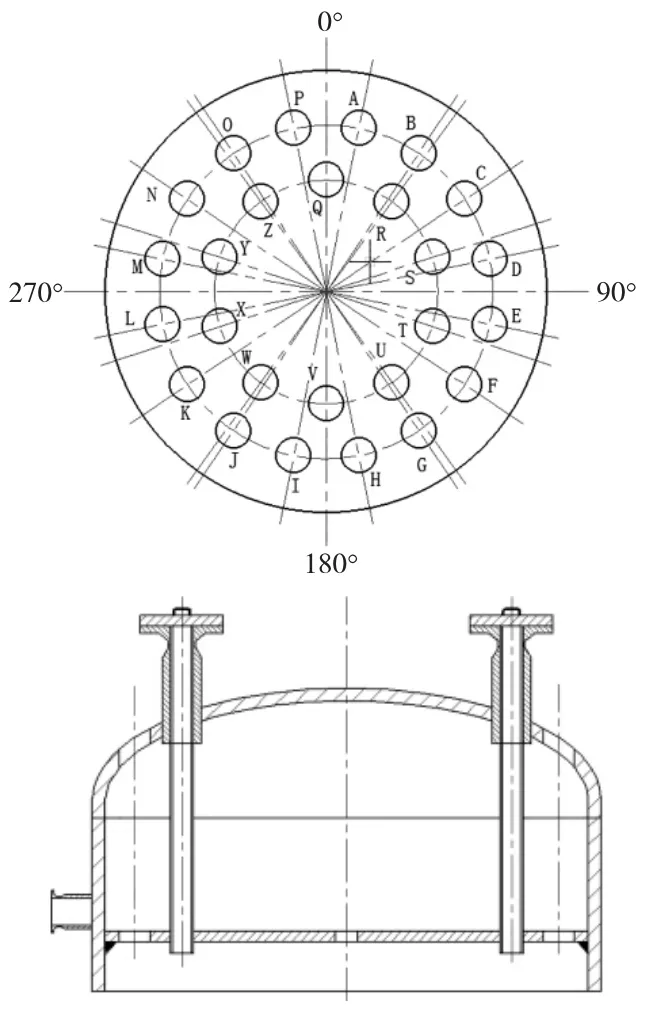

带孔环板两面应机加工成型保证平面度,按管口方位图上过滤器口位置加工对应管孔,并标记方位线和管口符号,如图3 所示。

图3 带孔环板和封头组件示意

4)接管组对。将筒体封头组件封头朝上竖直放置。接管法兰组件插入对应的管孔后,通过调整接管法兰两端管孔中心及对应的环板管孔中线在一条直线上,来调整接管与管孔的组对间隙。通过测量接管法兰密封面至封头表面四周的距离调整接管伸出长度,及法兰面的水平度。四周点焊。

5)插入法兰盖定位管工装,贯穿接管和环板孔,把紧法兰盖,4 个螺栓均布。采用筋板固定接管。

6)为保证焊接质量,同时最大限度减小焊接应力对制造质量的影响。接管采用对称组对,采用多名焊工同时对称焊接,每4 个接管焊接完成后,通过水平仪测试法兰密封面的水平度。先组对焊接内圈接管、再组对焊接外圈接管。

7)上封头组件组焊完检测合格后,对部件进行整体消除应力热处理。

4.3.2 下封头组件

按上封头接管组焊方式,对上封头接管划线、开孔、焊接。焊接并检测合格后,进行整体消除应力热处理。热处理后应对搅拌口内壁和密封面进行二次加工,保证同轴度和平面度要求。

4.3.3 壳体组焊

壳体组件按要求组对完,检测合格后,进行整体消除应力热处理。

5 设备现场组装

1)将下封头组件、筒体组件、上封头组件等组焊面清理干净,无油污、锈蚀等影响焊接质量的杂质。现场组焊前,应将地面硬化整平,铺设钢板(7 000 mm×10 000 mm),并用经纬仪测量水平度偏差不得大于1 mm。

2)下封头下方焊接工装使下封头部件立式放置,起吊筒体组件,将两部件的0°、90°、180°、270°方位线对正后(4 条线间距离允差不大于2 mm)缓缓下落,利用组对工装调节组对合拢缝,对口错边量b≤1.5 mm,棱角度E≤5 mm,检验合格后,按焊接工艺焊接并进行相应检测。

3)检测合格后去除合拢缝两侧支撑圈,按图纸要求组装下部环管和内部盘管结构,按要求组焊并进行相应检测。

4)起吊上封头组件,将两部件的0°、90°、180°、270°方位线对正后(4 条线间距离允差不大于2 mm)缓缓下落,利用组对工装调节组对合拢缝B1,对口错边量b≤1.5 mm,棱角度E≤5 mm,检验合格后,按焊接工艺焊接并进行相应检测。

5)组焊及检测合格后对设备整体进行尺寸检测,尺寸精度、公差符合设计要求。结果见表2。检测合格厚对合拢缝进行局部消除应力热处理。

表2 反应器检测结果

6)按设计文件要求对设备壳体和盘管进行耐压试验。

6 结语

通过深入分析设备结构和制造难点,结合多方因素,合理划分工作界面,制定合理的制造工艺方案,采取合理的工艺措施,制作专用工装,整个制造过程有过程检验人员的严格检测把控,保证了关键工序的生产质量,从而控制整台设备的制造质量。使本设备能按时、保质的交付使用,为以后制造此类大型设备积累了宝贵经验。