油气管道内检测技术研究前沿进展*

2022-05-10辛佳兴陈金忠李晓龙王长新张雪伟朱宏武

辛佳兴 陈金忠 李晓龙 王长新 张雪伟 朱宏武

(1.中国石油大学(北京)机械与储运工程学院 2.中国特种设备检测研究院压力管道部)

0 引 言

2017年5月,国家发展与改革委员会印发的《中长期油气管网规划》[1]表明,到2025年我国油气管网规模将达到24×104km。管道是相对安全、可靠、经济的能源运输方式,但由于其点多、线长、运行环境复杂、设计施工技术参差不齐,管道安全问题日益突出。根据油气管道保护法、特种设备安全法等法律法规的要求[2],应定期对在役管道进行安全检测,及时发现管道存在的各种缺陷并进行修复。同时,《GB 32167—2015油气输送管道完整性管理规范》中规定:内检测评价技术应作为首选的管道检测评价手段。通过内检测技术提取和识别在役管道缺陷信息已获得国内外管道业主的认可,被认为是管道缺陷检测的有效方式[3]。

传统的油气管道内检测主要包含清管、变形和智能检测三个阶段[4]。管道清管主要用于清除管道内碎屑和蜡的积聚;变形检测是对管道不同位置的直径进行测量并记录的过程;管道智能检测设备的功能是对管道裂纹、腐蚀和机械划伤等缺陷信息的检测与识别[5],常用技术包括漏磁(MFL)、涡流(EC)、超声(UT)和电磁超声(EMAT)等[6],该类检测器的结构相对复杂,涉及电磁、信号采集、处理和存储等多种技术。本文阐述了国内外先进的清管、变形、智能检测设备及相关研究成果,以期为油气管道内检测技术的发展提供参考。

1 清管技术

传统管道清管设备只具备管道清洁功能。近年来,随着内检测技术的快速发展,管道清管技术与缺陷检测技术融合,出现了管内铁锈、污垢清除和缺陷信息采集、处理、存储于一体的智能管道清洁设备。

图1为德国Rosen公司于2015年推出的智能清管设备。该设备结合了常规管道清洁和磁性检测技术的优点,包含旁路和冲洗系统。它通过检测器中间的旁路流,加速管内介质中心气流产生负压,诱导气流通过吸管被输送到下游管道,由于特殊导流装置的存在,管道被清洁区域会产生涡流,增强了冲洗效果。结合磁力钢刷的吸附功能,该设备的管道污垢清洁效率更高,同时解决了天然气管道中黑色粉尘沉积[7]的问题。

图1 Rosen公司的智能清管设备Fig.1 Rosen’s intelligent pig

2018年,沈阳仪表院宋华东等[8]研发了一种新型泡沫变形清管器(见图2)。该变形清管器具有低成本和高通过性的特点,同时具备管道清洁及一定的缺陷检出能力。通过安装压力传感器,将管道直径和表面粗糙度转化为模拟量信号,实现管道缺陷检测。与传统的变形检测器相比,其通过性更强,具有极低的管道卡堵风险,在管道轴向其采样间距为10 mm。由于高精度压力传感器的应用,该产品对管道径向变形缺陷也表现出良好的敏感性。

图2 新型泡沫变形清管器Fig.2 A new foam deformation pig

2 变形内检测技术

管道变形内检测技术主要包括接触式和非接触式两种。接触式变形检测设备是在弹簧弹力的作用下,使周向布置的检测臂与管道内壁紧密贴合,通过磁旋转编码器记录检测臂旋转的角度来量化管道的变形缺陷,其原理简单,制造成本低;非接触式检测设备基于涡流和超声等无损检测技术,其结构相对复杂,检测精度更高。

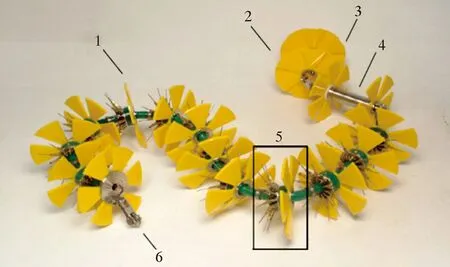

针对海底管道变径及弯头半径小的问题,巴西Pipeway公司研制了骨架柔软的高通过性的“Snake feeler pig”接触式变形内检测器,如图3所示。该检测器可实现管道内壁厚度与尺寸减小的有效检测,精度与超声波检测技术相当[9]。图4和图5分别为美国GE-PII公司研制的蝶形皮碗变形内检测器和德国Rosen公司的Multi-Diameter高通过性变形内检测器。

1—蝶形皮碗;2—电池模块;3—圆形皮碗;4—电子仓;5—检测臂;6—里程表。图3 Pipeway公司的“Snake feeler pig”内检测器Fig.3 Pipeway’s “Snake feeler pig” inner detector

图4 GE-PII公司的蝶形皮碗变形内检测器Fig.4 GE-PII’s butterfly cup deformation internal detector

图5 Rosen公司的Multi-Diameter高通过性变形内检测器Fig.5 Rosen’s Multi-Diameter high passability deformation internal detector

对于接触式管道变形内检测技术,国内起步较晚。自2013年起,中国石油大学(北京)张仕民课题组对接触式变形检测器进行了大量理论及试验研究。其中代莉莎搭建了变形检测试验台,对管道变形检测探头进行了试验研究;LI X.L.等[10]研制了适用于ø355 mm的天然气管道变形内检测器,对探头过凹陷和凸起缺陷的动力学特性进行了系统研究,搭建了测试探头检测精度的试验系统,提出了管道特征信号的识别模型,为接触式内检测设备的研制及管道变形缺陷特征的准确识别提供了理论基础。

3 智能内检测技术

3.1 漏磁内检测技术

管道漏磁内检测技术通过永磁体对管壁进行饱和磁化,当存在缺陷时磁力线泄漏到管道表面,产生漏磁通,通过磁敏感元件提取漏磁信号来判断管道的缺陷特征。

作为一种技术成熟的管道内检测设备,漏磁内检测器广泛应用于国内外管道缺陷内检测服务中[11-12]。国外Rosen公司和Pipeway公司等知名管道服务商均推出大量性能成熟的产品。图6为Pipway公司的漏磁内检测器。国内沈阳工业大学杨理践教授、 清华大学黄松岭教授和中国特种设备检测研究院陈金忠研究员等对管道漏磁内检测技术进行了大量研究[13-19],并取得丰富的科研成果。

图6 Pipeway公司的漏磁内检测器Fig.6 Pipeway’s magnetic flux leakage internal detector

漏磁检测分为轴向励磁和周向励磁两种。轴向励磁的磁场方向沿管道轴向,而周向励磁的方向沿管道周向。轴向励磁内检测器应用较为广泛,对周向管道金属损失缺陷提取和量化精度较高,但对轴向的裂纹及狭长金属损失检测能力不足。为解决管道轴向裂纹检出能力不足的问题,Rosen公司研制了如图7所示的MFL-C/XT管道周向励磁内检测器。该设备包含周向漏磁及涡流两种技术,轴向裂纹深度的检测阈值达到0.2t(t为管道壁厚),管道椭圆度检测精度达±0.5%,凹痕深度的检测阈值为0.8 mm。2018年,中石油管道公司于超等[20]研制了适用于ø711 mm管道的周向励磁内检测器,并进行了牵拉及工程应用,验证了其对轴向狭长裂纹的检出能力。

3.2 涡流内检测技术

涡流内检测技术通过激励线圈对被检测管道进行交变磁化,在管道内表面会产生涡流场,从而激发出含有管壁缺陷信息的二次涡流磁场,通过提取该信号可以实现管道内壁缺陷的检测与识别。

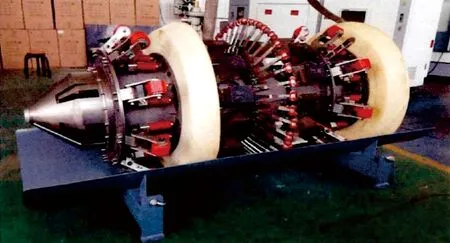

在管道内检测的应用中,涡流内检测技术的主要作用是管道缺陷内外壁的判别及裂纹、变形缺陷信息的提取,对此,国内相关高校和科研院所进行了大量研究。2019年,清华大学PIAO G.Y.等[21-22]提出了一种用于检测和识别管道内/外径缺陷的脉冲涡流(PEC)传感方法,并研制了结合涡流与漏磁两种技术的高速运行的管道内检测设备。2019年,辛佳兴等[23]研制了结合机械臂与涡流两种技术的检测探头,并进行了试验研究,结果表明,该检测探头具有较高的管道周向变形检测能力。2020年,机械研究总院王宝超[24]研制了适用于ø1 219 mm大孔径管道的涡流变形内检测器(见图8),其安装的涡流检测探头量程达到150 mm,管道变形检测误差小于5%,里程定位误差小于5%,检测准确度大于85%,可连续作业100 km。

图8 机械研究总院的管道涡流变形内检测器Fig.8 Pipeline eddy current deformation internal detector from China Academy of Machinery Science and Technology

3.3 超声波内检测技术

超声波裂纹检测技术的工作原理是:超声探头发射一定角度的超声波,当遇到裂纹的开裂面时,声波返回,声波信号被记录。该信号包含管道的缺陷信息,多用于检测管道的壁厚变化及管体裂纹。对于管道裂纹检测,由于具有一定的方向性,当超声波传播方向与管道裂纹开裂面平行时,检测探头不能接收到反射的声波信号,即此时裂纹检测器无法提取裂纹缺陷信息。因此,裂纹检测器大都只针对特定方向的裂纹,如平行或垂直于轴线的裂纹。

Rosen公司研制的超声波内检测器(见图9)已应用在石油管道检测服务中,具备管道壁厚和裂纹定量检测的能力,当检测数据可信度为90%时,管道壁厚变化检测精度达到0.2 mm。国内对超声波管道内检测技术的研究相对较晚,自2016年起,沈阳工业大学杨理践课题组对超声波管道内检测技术进行了大量研究,其中李光辉[25]研究了超声波相控阵管道内检测技术及数据处理与识别方法;2018年,中国石油管道公司沙胜义等[26]研究了超声波管道焊缝内检测信号的响应特征。上述研究在一定程度上推动了国内超声波管道内检测技术的发展。

图9 Rosen公司的超声波内检测器Fig.9 Rosen’s ultrasonic internal detector

3.4 电磁超声内检测技术

管体及焊缝区域的应力腐蚀裂纹和轴向疲劳裂纹等是影响管道安全运行的重要因素[27]。电磁超声内检测技术是检测裂纹缺陷的有效方法,通过电磁超声技术(EMAT)将超声波能量耦合到管壁中,不需要液体介质,使得该技术成为燃气管道裂纹检测的有效手段。同时,通过正确选择特殊的EMAT波模式,任何裂纹深度、涂层脱落面积的精确检测都可行。

Rosen公司研制的基于电磁超声技术的管道外涂层内检测器(见图10)已经成功应用于天然气管道,其轴向定位精度达到0.1 m,周向定位精度达到±10°。国内高校及科研院所对EMAT技术展开了系列研究。清华大学研制了EMAT管道内检测器,并在具有应力腐蚀(SCC)裂纹的天然气管道上进行了裂纹检测,结果表明,该EMAT内检测器能发现长度大于20 mm、深度大于1 mm的裂纹,其最高检测速度为2 m/s。2014年,中油管道检测有限公司臧延旭等[28]研制了轴向裂纹内检测器并进行了牵拉试验,试验结果表明,当速度小于2 m/s时,该检测器能提取到长度50 mm、深度3 mm的裂纹信息。但以上研究均处于试验阶段。

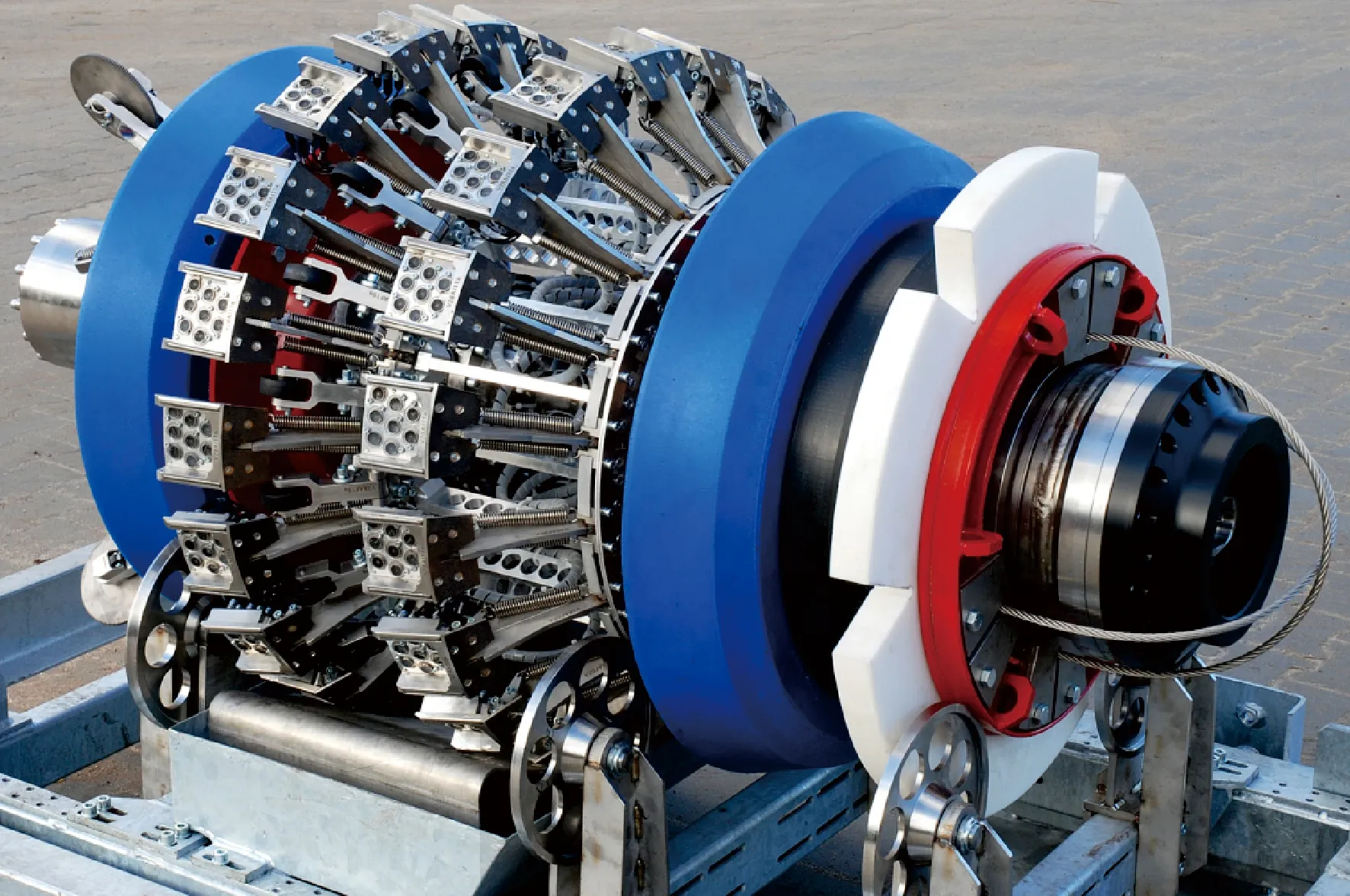

3.5 管道应力内检测技术

管道中的凹痕和膨胀[29]等变形会引起应力集中,并可能导致疲劳失效,对管道完整性构成重大威胁。传统方法仅仅考虑缺陷特征尺寸的长度、宽度和深度或基于应变的评估,并不一定反映缺陷的严重程度。图11为Rosen公司的管道应力内检测器。该设备采用机械检测臂与阵列的非接触式电子测量系统相结合,在识别缺陷特征尺寸信息的同时,提取管道变形缺陷位置的应力集中因子,将管道材料特性和工作压力循环考虑,进行管道应力集中及剩余寿命的分析。

3.6 管道阴极保护内检测技术

针对目前埋地管道阴极保护存在的诸多问题, 中国特种设备检测研究院陈金忠等[30-31]提出一种通过采集管道内部阴极保护电流和杂散电流数据,来判断管道阴极保护结构健康的方法,并在此基础上成功研制了国内首台管道阴极保护内检测器(见图12)。

图12 中国特种设备检测研究院的管道阴极保护内检测器Fig.12 Pipeline cathodic protection internal detector from China Special Equipment Inspection and Research Institute

3.7 管道中心测绘技术

随着管道运输的扩张以及地下管线交叉重叠现象的日益严重,导致管道位置无法精确获取。管道三维坐标测绘技术作为管道内检测的重要辅助技术,对管体缺陷的精确定位和避免人为施工引起的管道安全事故至关重要。

传统的惯性测绘单元以地面参考点与内检测器里程数据进行位置与速度修正,一般集成在具有管道缺陷检测功能的内检测器,可连续测量管道中心线坐标,有效识别、评估由环境因素导致的管道弯曲应变信息[32]。由三维正交陀螺仪和加速度计组成的惯性测量单元(IMU)如图13所示[33]。该惯性测量单元精度高,但尺寸功耗相对较大,不适用于小孔径管道的中心测绘。针对于小口径管道中心测绘应用的问题,国内科研单位对微机械(MEMS)惯导的中心测绘系统进行了研究[34-36]。其中,马义来等[36]研制了基于MEMS惯导的中心测绘系统,工程应用结果表明,该管道中心测绘系统能够精确记录内检测器的运行轨迹,并匹配管道缺陷的里程信息。

图13 油气管道惯性测量单元Fig.13 Oil and gas pipeline inertia measuring unit

4 发展建议

近年来,针对管体变形、金属损失及壁厚减薄等宏观缺陷,国内已有发展成熟的内检测技术及相关设备,对于管道应力集中、环焊缝缺陷、裂纹等微观及面积型缺陷检测能力仍存在明显不足。建议未来以关键核心管道内检测设备研制为突破口,在已取得成果的基础上,急需提升如下内检测技术。

4.1 管道应力集中内检测技术

对管道开裂事故分析表明,应力腐蚀裂纹是管体失效的重要原因。及时发现管道结构受力的异常对预判开裂部分管道以及控制恶性失效事故具有重要意义。国外管道变形区域的应力检测技术已经实现了工程应用;国内开展的周期性管道内检测多以管体腐蚀和凹痕等宏观缺陷为主,基于巴克豪森[37-38]、微磁[39]和弱磁[40]的管道应力内检测技术,截至目前仍处于试验阶段。

4.2 环焊缝缺陷内检测技术

环焊缝由于项目周期、焊接施工和操作环境等因素限制,成为管道安全运行的薄弱环节。中缅天然气管道“6·10”和“7·2”事故,引发了对X70和X80高强度管道钢环焊缝缺陷内检测技术的迫切需求。长输管道环焊缝不规则轮廓、复杂金属成分、未焊透、未熔化、裂纹及咬边等多种缺陷形式的存在,使得传统的管道内检测技术无法实现环焊缝缺陷的高精度识别和量化,因此应该大力发展电磁超声、电磁控阵及电磁涡流等新技术,争取在管道焊缝缺陷检测方面取得突破。