减氧空气驱注入井井筒管柱氧腐蚀试验研究*

2022-05-10潘建澎史宝成张兴凯伍丽娟张引弟纪国法

潘建澎 史宝成 张兴凯 伍丽娟 张引弟 纪国法

(长江大学石油工程学院)

0 引 言

注减氧空气驱油技术是国内近年来兴起的一种成本低、气源广的采油技术。在注减氧空气驱油过程中,空气中的氧气会与地层原油发生低温氧化反应,放出热量[1],有利于降低原油黏度,提高采收率。在低温油藏环境中,氧化反应程度较低,反应放热不明显,氧气消耗量较少[2-3],对于此类油藏,注入减氧空气可以有效降低爆炸风险。目前,长庆、玉门、青海等[4-5]国内油田开始将该技术应用于低温油藏和稠油油藏中。可以预见,注减氧空气驱油技术将受到越来越多的关注。

注减氧空气过程中的氧腐蚀问题[6-10]是不可忽视的存在,也是限制减氧空气驱推广应用的主要因素之一,不少学者对氧腐蚀规律和机理进行了深入的研究。G.L.COX等[11]指出在低氧液体环境下,氧腐蚀速率与含氧体积分数成正比关系。王磊等[12]研究发现,随着温度和含盐体积分数的增加,氧腐蚀速率呈先增大、后减小的趋势。YU B.和O.YEPEZ等[13-14]研究表明,在液体环境中,即使是微量的氧气也能对钢材造成严重的点蚀。厉嘉滨等[15]指出,控制高温腐蚀速率最主要的办法即是控制含氧体积分数和含水体积分数。S.POURNAZARI等[16]研究揭示,溶解氧对腐蚀速率的影响明显大于温度对腐蚀速率的影响。ZHONG X.K.等[17]研究发现,在高温高压条件下,金属表面形成了两层腐蚀产物,外层表现为多孔松散,内层表现为平整紧密。YU Z.M.等[18]发现,在动态液体环境中,由于流体的剪切作用使得金属外层较为松散的腐蚀产物发生剥落,而内层的腐蚀产物则变得更为平整致密,从而减缓了氧腐蚀速率;在静态液体环境下,多孔松散堆积的腐蚀产物在金属表面形成了氧浓差电池,加剧了点蚀的程度。白马等[19]研究发现,随着氯离子浓度的增大,氧腐蚀速率呈先增大、后减小的趋势。

低氧和液体环境下的钢材氧腐蚀规律已被广泛研究,关于高温高压下的室内氧腐蚀试验也相继进行。然而,在高压减氧空气环境下,仍未明确较优的减氧空气中含氧体积分数取值能否同时满足低腐蚀速率与低制气成本的要求,此外,也缺少对该含氧体积分数在不同注气方式下,注气井井筒钢材的氧腐蚀规律研究。因此,本文针对上述问题进行了相关试验研究,该研究可为减氧空气驱高压注气过程中减氧空气氧气含量的选定,以及注气井井筒的腐蚀防护提供一定数据支撑。

1 试验设备与方法

1.1 试验目的

根据油田现场常用的注气井常用井筒材料,研究减氧空气中含氧体积分数不同时的材料腐蚀行为,并结合不同含氧体积分数减氧空气的制气成本得到合适的减氧空气含氧体积分数值,同时进一步对常用3种井筒钢材在纯注气工况及气水混注工况下的腐蚀行为进行研究。

1.2 试验材料与仪器

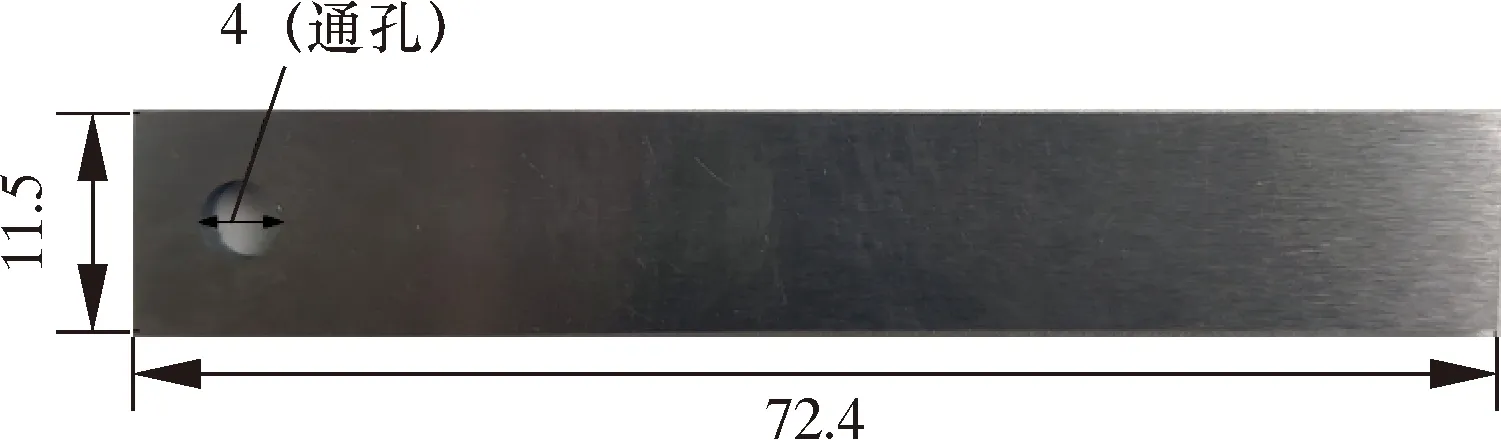

主要试验材料如表1所示。图1为试验挂片示意图。表2为试验挂片主要化学成分的质量分数。

图1 挂片示意图Fig.1 Diagram of coupon

表1 主要试验材料Table 1 Main experiment materials

表2 挂片主要化学成分的质量分数 %

主要试验仪器包括:高温高压腐蚀仪(1 L,耐压45 MPa,耐温200 ℃),江苏联友科研仪器有限公司生产;无油空压机,上海捷豹压缩机制造有限公司生产;U-KSY-2气体增压系统,江苏联友科研仪器有限公司生产;台式电热恒温干燥箱,天津市泰斯特仪器有限公司生产;电子精密天平(测量精度0.1 mg),上海民桥科学试验仪器有限公司生产;超声波清洗机,深圳福洋科技集团有限公司生产。

图2为高温高压腐蚀试验装置示意图。

图2 高温高压腐蚀试验装置示意图Fig.2 Photos of devices for high temperature and pressure corrosion experiment

1.3 试验流程

(1)对待测挂片进行打磨、测量、干燥及称质量。

(2)将挂片依次挂在釜内挂钩上,并记录编号;安装好釜盖,向反应釜内通入30 min的高纯度氮气,以去除反应釜中的杂质气体;关闭氮气进气阀门,将反应釜加温到试验所需温度;向反应釜中缓慢通入干燥的氧气,使之达到试验所需的氧分压后,关闭氧气进气阀门;启动气体增压系统,对氮气进行增压后,向反应釜中缓慢通入增压后的氮气,当反应釜达到试验所需的总压力后,关闭氮气进气阀门;记下此刻的试验开始时间,开始氧腐蚀试验,腐蚀时间为168 h。

(3)各工况试验参数:

a.含氧体积分数分别为1%、3%、5%、8%、10%、12%,总压为30 MPa,温度为60 ℃,纯气体环境;

b.向釜中注入除氧后的纯净水,使挂片半浸于液体中,总压为30 MPa,含氧体积分数为5%,温度为60 ℃;

(4)试验完毕后,将挂片取出;另取一组空白挂片,一同放进含盐酸酸洗液的超声波清洗机中,参照相关标准来清除腐蚀产物。酸洗完成后,将挂片脱水、干燥后再进行称质量。

(5)依照失质量法腐蚀计算公式,对挂片平均腐蚀速率进行计算。

腐蚀速率计算式如下:

(1)

式中:v为平均腐蚀速率,mm/a;m1为腐蚀挂片试验前质量,g;m2为腐蚀挂片清洗后质量,g;m3为空白挂片清洗前质量,g;m4为空白挂片清洗后质量,g;S为挂片表面积,cm2;t为挂片腐蚀时间,h;ρ为挂片密度,g/cm3。

局部腐蚀采用下式进行计算:

(2)

式中:v′为局部腐蚀速率,mm/a;Δh为腐蚀坑深度,mm;t为挂片腐蚀时间,a。

2 试验结果与分析

2.1 含氧体积分数腐蚀规律与成本分析

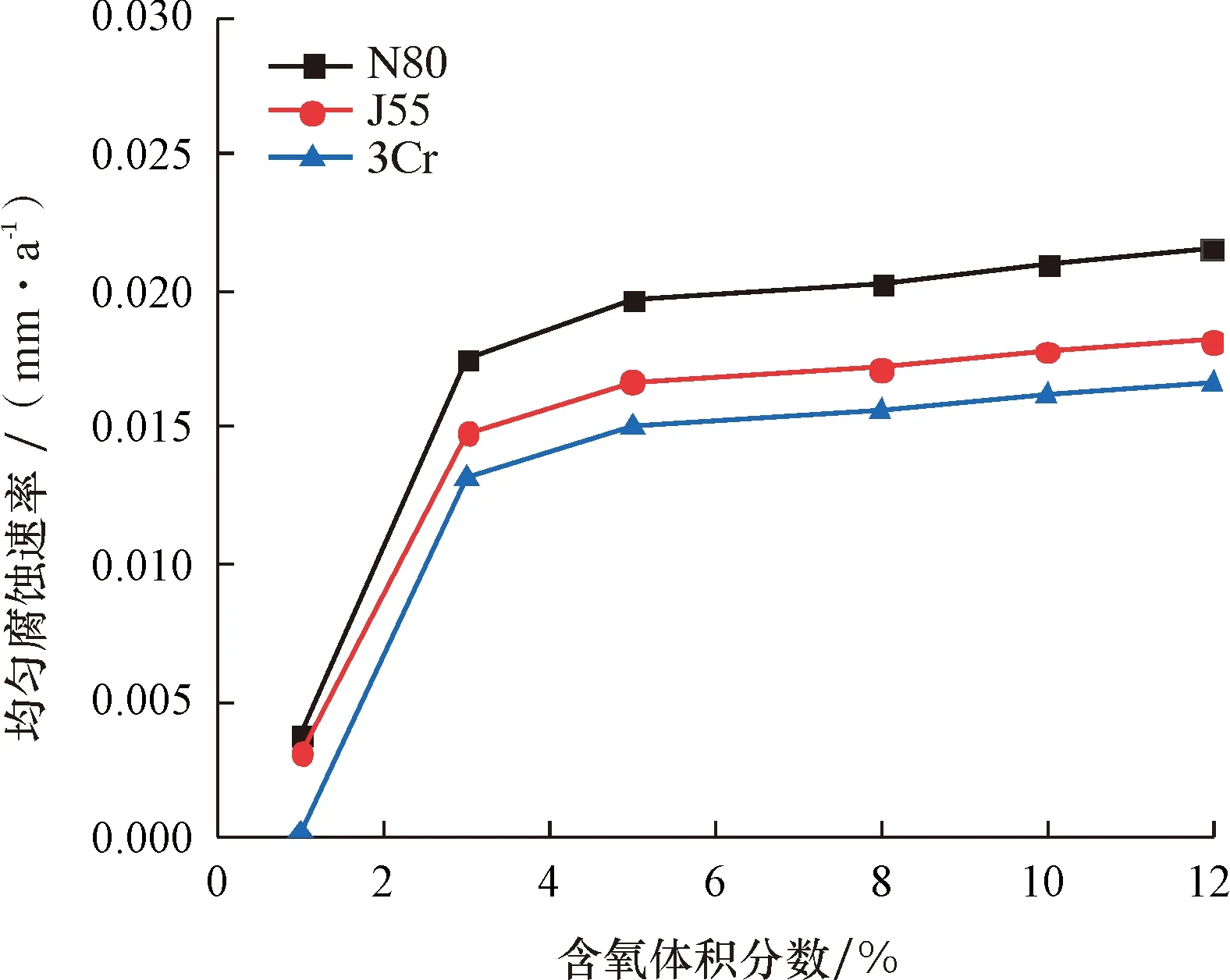

图3为减氧空气不同含氧体积分数下3种注气井井筒材料的腐蚀规律图。结果表明:在其含氧体积分数小于5%时,3种钢材的腐蚀速率随着含氧体积分数的增加而迅速增加;在含氧体积分数大于5%后,3种钢材的腐蚀速率增速逐渐趋于平稳。由图3可知,3种钢材中3Cr钢抗氧腐蚀性能最好,N80最差。图4为不同含氧体积分数的减氧空气制造价格曲线。由图4可知,使用空气分离设备对空气进行减氧制作时,随着减氧空气中含氧体积分数的减小,减氧成本也在逐渐提高,尤其在含氧体积分数低于5%后,减氧空气制造成本急剧增加,而制取5%~10%含氧体积分数的减氧空气成本差距不大。因此推荐选择5%含氧体积分数的减氧空气作为减氧空气区的注入气体,理由有两个:一方面,在5%含氧体积分数的纯注气工况下,3种钢材的腐蚀速率不仅在NACE-RP0775—2005标准中属于轻微腐蚀(<0.025 mm/a),也低于国内油田的腐蚀防护控制指标0.076 mm/a;另一方面,5%的含氧体积分数减氧空气可以保证减氧空气制造成本维持在一个较低的价格。

图3 不同含氧体积分数下的腐蚀规律Fig.3 Corrosion law at different oxygen contents

图4 不同含氧体积分数的减氧空气制造价格Fig.4 Price of oxygen-reducing air at differentoxygen contents

2.2 两种模拟工况分析

表3为3种钢材的在不同模拟注气工况下的平均腐蚀速率。

在模拟气水混注工况下,即使采用纯净水作为液相,3种材料在气水混注工况下的腐蚀速率仍远高于纯注气工况下的腐蚀速率,分别是纯注气工况下的43、40和6倍左右。这表明在含液相的注气方式中,井筒将面临着高腐蚀风险,如果不采取合适的腐蚀抑制措施,井筒将在短时间内出现凹陷穿孔失效的问题。模拟气水混注工况下,N80、J55钢在NACE-RP0775—2005标准中属于极严重腐蚀(>0.254 mm/a),3Cr钢属于中等腐蚀(0.025~0.125 mm/a),均高于国内油田防腐标准(0.076 mm/a)。考虑到本试验采取的液体腐蚀介质是离子浓度较低的纯净水,已相当于采取了一定腐蚀抑制措施的结果,工业用水的气水混注腐蚀程度将更高。

表3 不同模拟注气方式下氧腐蚀速率 mm·a-1

因此,综合分析,在含液体的注气方式中,在将含氧体积分数减少至5%的情况下必须使用合适的防腐措施,才能满足油气田的防腐标准,仅通过降低减氧空气中含氧体积分数的方式来达到防腐标准较为困难且不经济[18]。

2.3 宏观与微观形貌

图5为模拟纯注气工况下的挂片清洗前、后表面宏观形貌(a1、b1和c1为清洗前,a2、b2和c2为清洗后)。由图5可以看出:3种钢材表面的腐蚀程度均很轻微,宏观腐蚀形态无太大差异,挂片表面光滑且可见金属光泽,仅在局部微小区域可见红褐色腐蚀产物附着;清洗完成后,仅在个别部位可见非常浅小的点蚀痕迹,腐蚀情况可以忽略不计。

图5 模拟纯注气工况挂片腐蚀与去腐蚀产物后的宏观形态Fig.5 Macro-shape of corroded coupon and coupon after removing corrosion products in the mode of simulated pure gas injection

图6为模拟气水混注工况下挂片清洗前、后的表面宏观形貌(a1、b1和c1为清洗前,a2、b2和c2为清洗后)。从图6可以看出:清洗前的3种挂片表面上均存在明显的腐蚀分界面,挂片上半部分的腐蚀程度大多较为轻微,可见金属光泽;挂片下半部分腐蚀痕迹较为明显,其中N80、J55钢可观察到材料表面覆盖着一层厚厚的红褐色腐蚀产物,腐蚀产物结构较为松散,易剥落,3Cr钢挂片表面的腐蚀产物较薄,隐约可见金属光泽。由图6还可以看出:清洗后可以观察到3Cr钢表面点蚀痕迹轻微,仅在个别区域出现较为浅小的点蚀痕迹;N80钢和J55钢在气水分界处存在较为密集的点蚀坑,从该界面到挂片底部,腐蚀形貌逐渐从密集的点蚀形貌转变为长凹槽的腐蚀形貌。

图6 模拟气水混注工况下挂片腐蚀与去腐蚀产物后的宏观形态Fig.6 Macro-shape of corroded coupon and coupon after removing corrosionproducts in the mode of simulated gas-water mixed injection

图7为清除腐蚀产物后的挂片三维表面腐蚀形貌。从图7可以看出:N80、J55和3Cr钢均出现不同程度的点蚀,其中N80钢点蚀在三者中最为严重,腐蚀程度最大;J55钢腐蚀程度稍好于N80钢;3Cr钢点蚀区域内腐蚀深度不一,但总体腐蚀程度较低。

图7 挂片清除腐蚀产物后的三维表面点蚀坑形貌Fig.7 3D pitting appearance on the surface of coupon after removing corrosion products

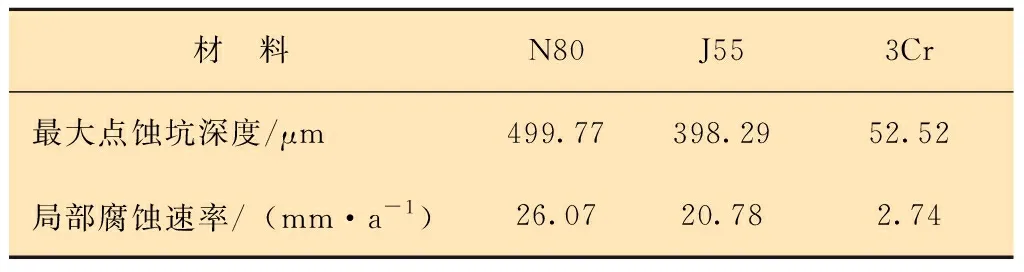

3种钢材的最大点蚀坑深度和局部腐蚀速率如表4所示。由表4可知,在模拟气水混注有氧环境下,如果不采取合适的防腐措施,N80和J55钢将有可能在几个月内就出现点蚀穿孔现象。3Cr钢虽然局部腐蚀速率与其他两种相比相对较小,但按照NACE标准仍然处于极严重腐蚀状态,也需要采取合适的防腐手段来保障井筒安全。

表4 挂片表面点蚀坑最大深度测量结果Table 4 Measured maximum depth of pits on the surface of coupon

2.4 氧腐蚀机理

氧在溶液中的溶解量与氧分压大小呈正相关[20]。在氧分压较小时,溶液中溶解氧向挂片表面的扩散速度直接决定着电化学腐蚀的速率,在该范围内氧腐蚀速率会随着氧分压(含氧体积分数)的增大而快速增大;当氧分压较大时,此时限制着腐蚀速率的主要因素是挂片表面的离子反应速率[21],因此可以从图3观察到,当氧分压(含氧体积分数)增加到一定程度后,氧腐蚀速率开始趋于平稳。

在模拟纯注气工况下,空气中的含水体积分数极低,无法在金属表面生成连续的水膜,只在金属表面的部分区域生成厚度较小的水膜。因此,电化学腐蚀只在有水膜覆盖的区域进行,而水膜不覆盖的区域,金属不会被腐蚀。在模拟气水混注工况下,由于液面上、下氧气的体积分数分布不均匀,形成了氧气浓差电池,液面上的空气部分氧气供应充足,可视为阴极,受到保护;而在液面之下的金属部分,由于水中的溶解含氧体积分数相对较低,使这部分金属成为阳极,所以腐蚀程度明显。3Cr钢挂片在此条件下的腐蚀速率低于其他两种钢材挂片,其原因为Cr在腐蚀过程中会生成较为稳定的非晶态Cr(OH)3或Cr2O3,使得腐蚀产物膜更为稳定,降低了材料的腐蚀速率[22]。

3 结论及认识

(1)一般注减氧空气驱工艺,减氧空气的含氧体积分数在5%~10%之间,推荐将氧气体积分数控制在5%,此时在纯注气工况中,井筒管柱的腐蚀速率既可满足油田防腐标准,又可以使减氧空气驱成本维持在较低的范围内。

(2)在模拟气水混注工况下, N80、J55和3Cr钢的腐蚀速率远高于纯注气工况下的腐蚀速率,说明水的存在是促进腐蚀速率发生质变的关键因素,一旦减氧空气驱过程中有水参与就会极大增加钢材的腐蚀速率。

(3)点蚀是氧腐蚀的主要腐蚀方式,点蚀敏感性随着钢材材料的不同而不同。

(4)在纯注气工况下,可采用成本较低的N80钢材,因为在该条件下腐蚀速率即可满足油田的防腐标准(<0.076 mm/a),但由于油田实际工况可能会更复杂,可采取额外的防腐措施或直接采用复合材料连续管来保证现场减氧空气驱的生产安全;对于含液体的注减氧空气驱的生产方式,需采取耐腐蚀性能更好的钢材、复合材料连续管、缓蚀剂、防腐涂层等单个或多种防腐措施来满足现场的注气防腐要求。