表面多孔化Bi2Te3柔性薄膜的制备及热电性能研究*

2022-05-09薛家乐韩文静陈国祥刘迎港徐若君余历军

刘 帅,薛家乐,韩文静,陈国祥,刘迎港,徐若君,余历军

(1. 西安文理学院 陕西省表面工程与再制造重点实验室,西安 710065;2. 西安石油大学 理学院,西安 710065;3.西安航空制动科技有限公司,西安 713101)

0 引 言

热电转换技术是一种理想的绿色环保型能源利用方式,可用于工业废热、发动机余热及人体散热等余热收集利用领域,但当前的热电器件的能量转化效率仍然偏低[1- 2]。热电转换效率主要取决于材料的无量纲优值ZT,ZT=σS2T/κ,其中σ、S、κ分别为材料的电导率、Seebeck系数和热导率,三者的强关联性导致在通常条件下电/热性能同增同减,由此带来热电优值提升的技术挑战。如何实现电/热输运的协同调控,是提高材料热电优值的关键科学问题。

为满足热电材料在不同环境及可穿戴发电器件等领域的应用,热电器件的便携化、柔性化与易加工性是当今研究的重点方向之一[3-4]。通过将传统的热电材料与化学稳定性优异的高分子材料基体复合,在保持体系良好热电性能的前提下,高分子材料特有的力学特性为实现热电器件的柔性化提供了材料基础。高分子复合材料制备的柔性热电模块因其形状和大小可随意调节,纳米尺度的材料能简单地在柔性基底上成膜,从而制成可穿戴/可卷曲的器件,可直接依附在作用面上,从而适用于各类使用场合,具有更为广阔的应用前景[5- 6]。材料的纳米化或低维化可能导致电导率、热导率和Seebeck系数之间的去耦化,基于此,有可能分别调控这三个物理参量,提高材料的热电性能[7- 8]。与此同时,低维化和纳米化将显著增加表面/界面/晶界的散射作用[9]。相对于制备工艺多样的块体材料,薄膜材料热电性能的优化更富有挑战。如何将低维缺陷均匀有序的引入薄膜材料中,并实现缺陷对电子/声子输运的选择性优化作用,是优化薄膜材料热电性能的重要问题之一。

本文通过磁控溅射的方法,在柔性高分子材料聚酰亚胺(Polyimide,简写为PI)衬底上沉积纳米尺度的碲化铋(Bi2Te3)薄膜,并在惰性气体保护下对柔性复合薄膜进行高温退火,利用热应力诱导薄膜表面产生纳米多孔化结构。研究了退火工艺对薄膜纳米多孔结构的影响,以及表面多孔化缺陷对柔性复合薄膜的电/热输运性能的调控作用。为开发具有较高能量转换效率的柔性热电器件提供参考。

1 实 验

1.1 样品制备

采用JGP-650型高真空磁控溅射薄膜沉积系统,在聚酰亚胺(Kapton,杜邦公司)柔性衬底上沉积Bi2Te3薄膜,溅射靶材为直径5.08 cm的Bi2Te3(纯度99.99%)。溅射前对衬底表面进行清洗,将衬底分别浸泡在丙酮、乙醇和去离子水中超声处理5 min,随后放置于沉积系统中。将沉积系统的本底真空抽1×10-5Pa后通入流量为200 mL/min的氩气,调整工作气压至0.1 Pa后开始溅射。直流溅射功率为80 W,溅射时间为30 min,溅射速率约10 nm/min,预计薄膜的沉积厚度为300 nm左右。溅射完成后,将样品置于气压为10 Pa的Ar气氛中退火,退火温度分别为150,200和250 ℃,保温时间均为2 h。

1.2 样品表征

采用X射线衍射仪(XRD,Bruke D8 Advance)对样品的物相进行表征。通过场发射扫描电子显微镜(SEM,Quanta 50 FEG)和高分辨透射电子显微镜(HRTEM,JEM-2100F)表征薄膜的表面形貌和微观结构。采用综合物性测试系统(PPMS,Quantum Design PPMS-9)研究薄膜的电导率σ和Seebeck系数S随温度的变化规律,通过薄膜热导率测试系统(TCT-RT,Joule Yacht)表征薄膜在室温下的热导率к,由此计算出薄膜在室温下的热电优值ZT。

2 结果与讨论

2.1 物相与结构

图1为不同退火温度下Bi2Te3柔性薄膜的XRD分析图谱。由图1可见,各样品在21.5°附近均有显著的波包存在,代表柔性薄膜的聚酰亚胺(PI)衬底。除此以外,在沉积态和不同退火温度条件下,XRD图谱中均包含Bi2Te3的主要衍射峰,分别为(015)、(1010)、和(1115)等,且均属于六方晶系(PDF#08-0021),说明不同工艺条件下均能够得到结晶态的Bi2Te3薄膜。随着退火温度的升高,Bi2Te3薄膜的衍射峰强度逐渐增加,但相对强度变化不明显。这说明退火温度能够调控薄膜的结晶度,退火温度越高,薄膜的结晶度越高。此外,随着退火温度的提高,Bi2Te3的各衍射峰位置均向低角度发生一定偏移,例如(015)峰的位置由沉积态的28.52°处,经过250 ℃×2 h的退火处理后,偏移至27.98°处。根据布拉格衍射公式可知,Bi2Te3薄膜的晶格常数将随退火温度的升高而增大。这说明薄膜在退火过程中受到了张应力的作用,但该作用并未导致Bi2Te3发生物相变化。

图1 不同退火温度下Bi2Te3柔性薄膜的XRD表征Fig 1 XRD characterization of Bi2Te3 flexible thin films at different annealing temperatures

图2为不同退火温度下Bi2Te3柔性薄膜表面的SEM形貌图。结果显示,退火前样品的形貌规整且表面致密,粗糙度较低。Bi2Te3晶粒均匀分布在薄膜表面,晶粒尺寸约为30~80 nm左右(图2(a, e))。经过150 ℃×2 h的退火处理后,Bi2Te3薄膜的晶粒尺寸未发生明显变化,但薄膜表面较未退火前的粗糙度明显提高,且有分布不均匀且密度较低、形状不规则的孔洞出现,其尺寸约为50~ 100 nm左右(图2(b, f))。随着退火温度的升高,Bi2Te3薄膜表面的孔洞密度显著增加,其尺寸也增大至50 ~ 200 nm左右(图2(c, g))。当退火温度为250 ℃时,薄膜表面形貌呈现出明显的多孔化结构(图2(d,h))。

图2 不同退火温度下Bi2Te3柔性薄膜表面的SEM形貌图:(a, e)沉积态;(b, f)150 ℃×2 h;(c, g)200 ℃×2 h;(d, h)250 ℃×2 hFig 2 Morphology of Bi2Te3 flexible thin films at different annealing temperatures

为进一步分析Bi2Te3薄膜表面多孔化结构的形成机理,我们对200 ℃×2 h退火后的Bi2Te3柔性薄膜的微观结构进行了HRTEM表征。如图3(a)所示,Bi2Te3薄膜的厚度约为300 nm左右,与实验设计的预期厚度基本一致。薄膜的选区电子衍射(SAED, selected area electron diffraction) 花样为六方晶系Bi2Te3的多晶衍射环状,说明薄膜由Bi2Te3多晶结构组成,与XRD等表征结果吻合。图3(b)中可见明显的孔隙结构,薄膜表面的孔径约为50 nm左右,孔洞深度为100 nm左右,且随着孔洞深度的增加,孔径尺寸逐渐降低,说明该孔隙的形成是由薄膜表面开始沿面内方向逐渐延伸,且在200 ℃×2 h的退火工艺下孔隙并未贯穿整个薄膜内部。但结合SEM形貌图表征结果可推断,当退火温度进一步升高时,孔隙的深度将会加深甚至贯穿薄膜内部。图3(c)为孔隙区域的局部高分辨图像。可见孔隙周围晶粒结晶度较高,晶格条纹清晰,晶粒边界呈不规则的锯齿状结构。

图3 200 ℃×2 h退火后的Bi2Te3柔性薄膜微结构的HRTEM表征1Fig 3 Microstructure of Bi2Te3 flexible thin films annealed at 200 ℃×2 h

根据以上表征结果,可推断Bi2Te3薄膜表面多孔化结构的形成机理如下:首先通过磁控溅射法,在聚酰亚胺衬底上制备出厚度约300 nm左右、具有较高结晶性和致密度的Bi2Te3薄膜;随后对薄膜进行高温退火,由于衬底的热膨胀系数远低于Bi2Te3薄膜(聚酰亚胺:2×10-5/K;Bi2Te3: 5.08×10-5/K)[10- 11],受热后Bi2Te3薄膜的体积发生膨胀且形变量高于聚酰亚胺衬底,由于衬底材质的柔性特征,这将导致衬底产生弯曲,并对Bi2Te3薄膜产生张应力。在该应力作用下,Bi2Te3薄膜部分区域将沿表面产生开裂并向薄膜内部扩展,由此形成表面多孔结构。且这种多孔结构的孔隙密度及尺寸等均可通过热处理温度等工艺进行调控。

2.2 热电性能

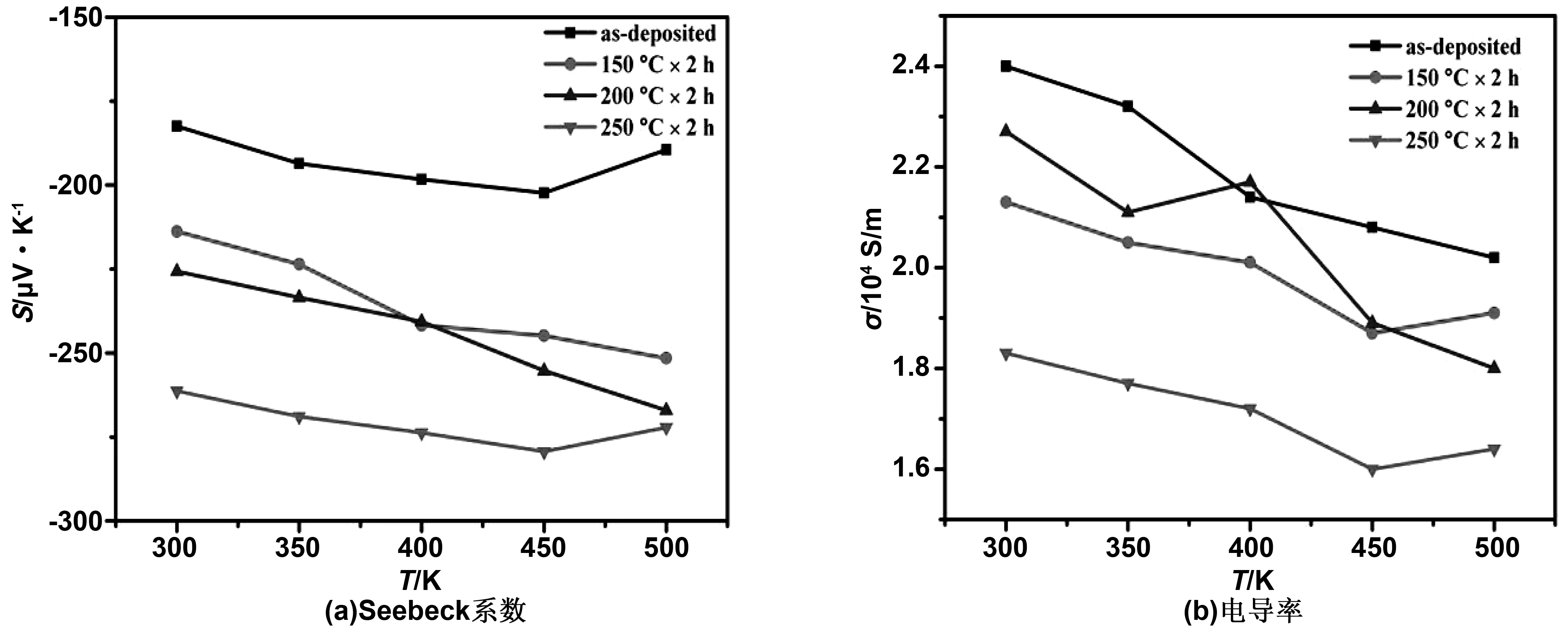

图4所示为Bi2Te3柔性薄膜的电输运性能表征结果。在不同热处理温度下,样品的Seebeck系数均为负值,说明Bi2Te3薄膜为n型半导体(图4(a))。随着热处理温度的升高,样品的Seebeck系数明显提高,其中200 ℃×2 h退火后样品的Seebeck系数在测试温度区间(300~500 K)最高可达-279 μV/K,比部分块体Bi2Te3材料更高[12-13],这主要是由于经过退火处理的Bi2Te3薄膜具有良好的结晶性。随着测试温度的升高,每个样品电导率均呈下降趋势,表现出简并半导体的特征[14](图4(b))。且沉积态的Bi2Te3薄膜较热处理后的薄膜电导率高约10%~15%左右,这主要是由于退火处理后的Bi2Te3薄膜表面出现多孔结构,对电子的输运产生了一定的散射作用,造成薄膜电导率的降低[15]。

图4 Bi2Te3柔性薄膜的电输运性能Fig 4 Electrical transport performance of Bi2Te3 flexible thin film

图5(a)所示为在室温下Bi2Te3柔性薄膜的热导率及ZT值。结果显示,薄膜在未经退火处理时的热导率为1.27 W/(m·K),与传统的块体Bi2Te3样品比较接近。随着退火温度的升高,Bi2Te3薄膜的热导率显著降低,当薄膜经200 ℃×2 h退火后,其热导率可低至0.67 W/(m·K),较退火前降低约50%左右。这主要是由于薄膜表面的多孔结构对声子的传输产生了强烈的散射作用,大幅度降低了薄膜的晶格热导率。由此可见,尽量多孔化的薄膜表面对电子和声子的输运均有影响,但由于在固体材料中,电子的平均自由程一般远低于声子的平均自由程[16],导致多孔结构对声子输运的影响远大于电子(图5(b))。因此经200 ℃×2 h退火后Bi2Te3柔性薄膜的ZT值(0.56)高于其他样品。

图5 (a)Bi2Te3薄膜室温下的热导率к及ZT和(b)多孔结构对电子/声子的散射机理图Fig 5 Thermal conductivity and ZT of Bi2Te3 films at room temperature and mechanism of electron/phonon scattering by porous surface

3 结 论

采用磁控溅射的手段,在聚酰亚胺柔性衬底上制备了厚度约为300 nm左右的Bi2Te3薄膜,并分别在150~250 ℃下对薄膜进行了退火处理。结果表明:

(1)退火后的薄膜表面产生多孔化结构,这主要是由于衬底与薄膜之间热膨胀系数的差异,在高温下使薄膜内部产生张应力所致,且孔隙的密度和尺寸均可通过热处理工艺进行调控;

(2)多孔化的表面结构对薄膜的电/声输运性能均有影响,但对声子的散射作用更s强烈,薄膜的热导率大幅度降低,热电性能明显提高。

尽管退火后的薄膜ZT值最高为0.56,仍低于传统Bi2Te3块体材料,但通过工艺优化调控薄膜的表面结构,材料的电/声输运性能显著优化。为高性能柔性热电薄膜的设计和制备提供了新的研究思路。