永磁球形电机Stribeck摩擦模型参数辨识

2022-05-09李国丽李浩霖王群京琚斌文彦

李国丽, 李浩霖, 王群京, 琚斌, 文彦

(1.安徽大学 电气工程与自动化学院, 安徽 合肥 230601; 2.安徽大学 高节能电机及控制技术国家地方联合实验室,安徽 合肥 230601; 3.安徽大学 工业节电与用电安全安徽省重点实验室,安徽 合肥 230601; 4.安徽大学 工业节电与电能质量控制安徽省级协同创新中心,安徽 合肥 230601; 5.安徽大学 互联网学院,安徽 合肥 230601)

0 引 言

随着现代工业技术的不断发展,执行多自由度高精度运动的装置在机器人、工业制造、航空航天等领域得到了广泛应用[1-2]。现有多自由度运动装置多由传统单自由度运动装置通过复杂的传动机构组合而成,存在机械结构复杂、转动惯量大、定位精度低等问题[3]。因此,能完成多自由度运动的球形电机受到国内外学者的广泛关注。在研究过程中产生了感应式、永磁式、超声波式等多种原理的球形电机。

本文针对永磁式球形电机开展研究。在对球形电机进行高精度轨迹跟踪控制时,转子会出现爬坡或抖动现象,造成电机动态性能下降。考虑电机本体设计和结构特点,非线性摩擦转矩是造成以上现象的主要原因。当电机进行高速跟踪时,摩擦转矩与转速间表现出线性关系;当电机进行低速跟踪时,摩擦转矩与转速间表现出较强的非线性关系。因此,开展球形电机摩擦转矩建模对电机的跟踪控制、摩擦补偿和结构设计有重要意义[4]。

利用摩擦模型对摩擦扰动进行前馈补偿是提高系统跟踪控制精度的常用方法之一[5]。现有静态摩擦转矩模型有库伦模型[6]、Stribeck模型[7-8]、Armstrong模型[9]等,在Stribeck模型中摩擦转矩被表示为速度的函数,可以进行离线参数辨识,模型结构简单;动态摩擦转矩模型有LuGre模型[10-11]、Bristle模型、Dahl模型等,模型中参数动态变化,能适应更加复杂的扰动环境。针对单自由度运动装置,文献[7,12]在实验的基础上对模型参数进行逐个辨识,建立起机器人和伺服系统的Stribeck摩擦转矩模型;文献[5,13-14]在建立Stribeck模型的基础上,提出滑模变结构控制、模糊滑模控制和自适应控制实现对系统摩擦转矩的补偿。为实现单自由度运动装置在复杂工况下的摩擦转矩建模,兼顾摩擦转矩的静态和动态特性,文献[11,15]提出了机电系统的LuGre摩擦转矩模型并完成了参数的在线辨识;文献[1,16-17] 基于状态观测器,在LuGre模型的基础上采用名义模型和模糊逼近的控制方案实现了系统的摩擦补偿;为实现复杂外部环境下的高精度摩擦力矩补偿,文献[18-19]对LuGre模型进行改进,模型中加入温度和负载项,通过实验验证了改进效果。

以上针对单自由度运动装置的摩擦模型研究中,Stribeck摩擦模型简洁且低速性能良好,LuGre模型具有良好的适应性,两者均可应用于多自由度运动装置。目前针对多自由度永磁式球形电机的摩擦转矩模型研究尚处在初期阶段。研究人员针对球形电机,开展了基于库伦摩擦模型[20]、Stribeck摩擦模型[21]、LuGre摩擦模型[22]的摩擦补偿,尚未对模型中的参数进行辨识。其中Stribeck摩擦模型包含库伦摩擦模型,同时是LuGre模型的研究基础。

因此,本文分析永磁式球形电机低速轨迹跟踪控制的特性,选择参数精简且低速性能好的Stribeck摩擦模型在多个自由度上进行建模。Stribeck摩擦模型中包含了最大静摩擦、库伦摩擦和粘滞摩擦阶段,能真实反映系统低速运动控制过程中的摩擦转矩变化。将球形电机的Stribeck摩擦模型分解至各自由度方向完成参数辨识。首先,通过恒速摩擦转矩检测实验,获取电机的转速-摩擦转矩数据;其次,采用粒子群算法(particle swarm optimization, PSO)对数据进行参数辨识得到电机的Stribeck模型;最后,将辨识得到的模型与再次恒速摩擦转矩检测实验结果进行比较,验证参数辨识方法的准确性和有效性。

1 转子动力学方程

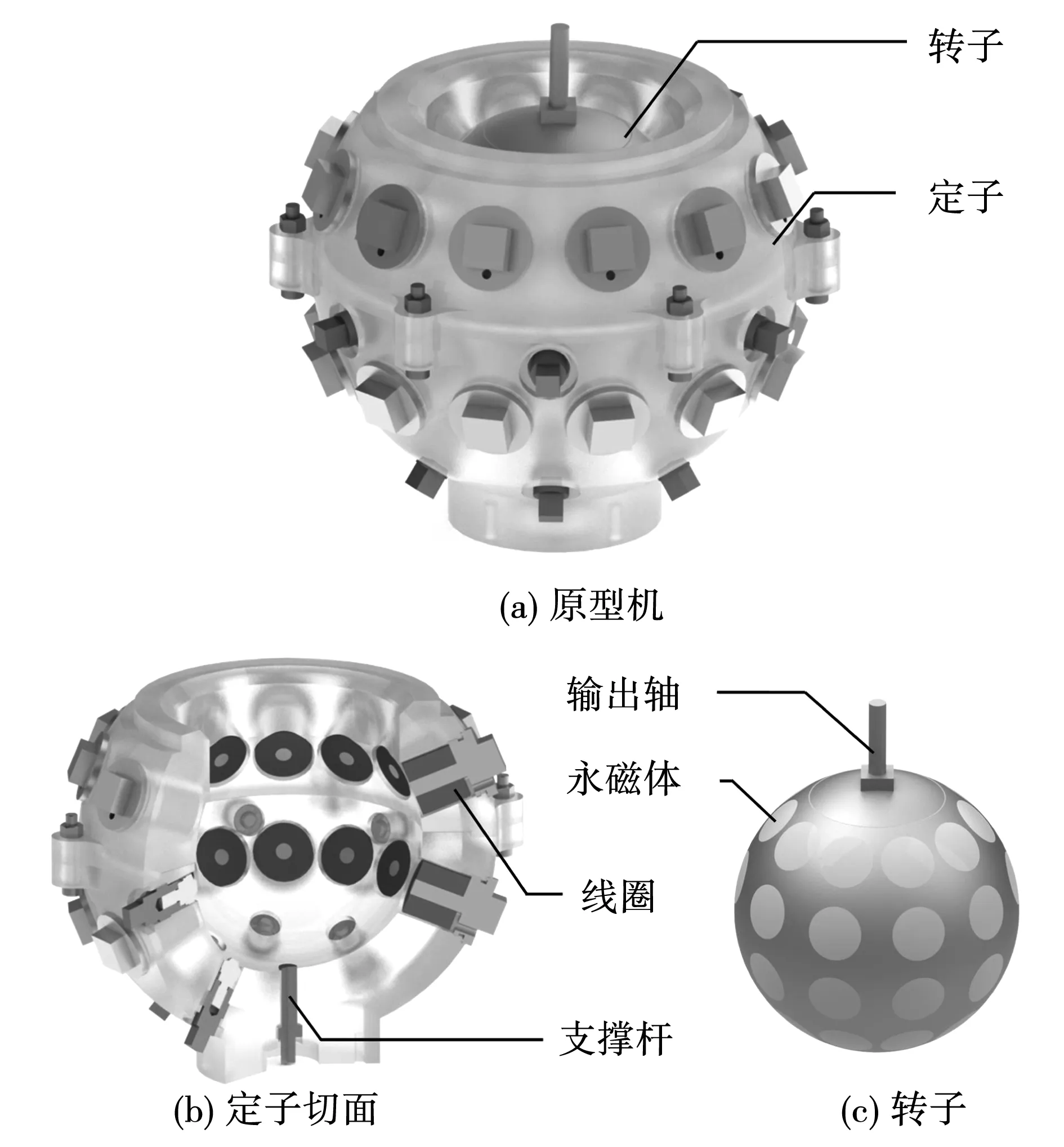

永磁式球形电机的结构如图1所示。转子上平行于赤道面对称嵌入4层钕铁硼(NdFeB)永磁体。圆柱状永磁体每层10个,层间夹角30°,列间夹角36°,相邻永磁体极性交叉放置;定子上平行于赤道面对称嵌入2层线圈,每层12个,层间夹角44°,列间夹角30°;定子下半部分嵌入2层共13个支撑杆。

图1 永磁球形电机Fig.1 Permanent-magnet spherical motor

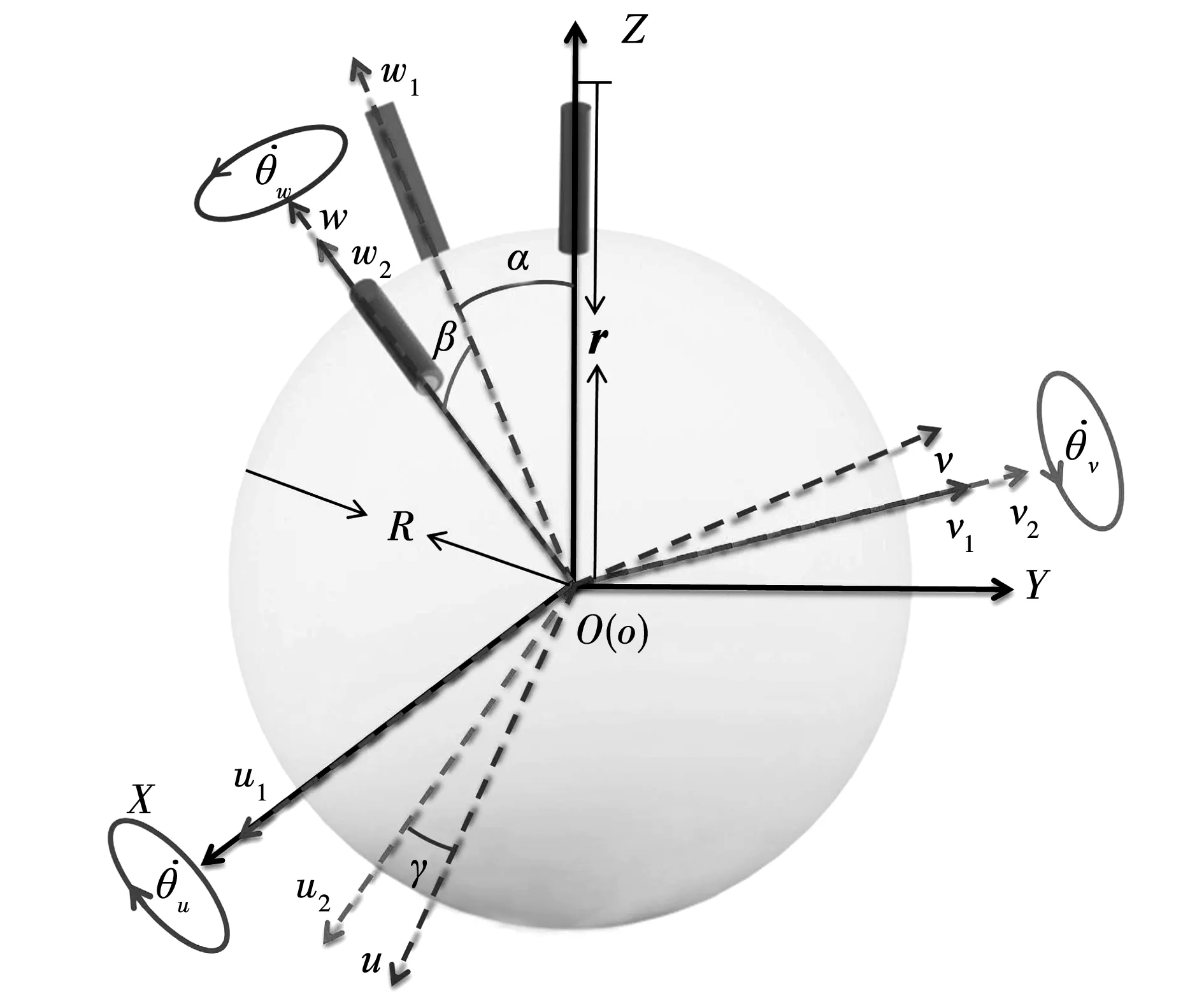

为描述转子与定子间的相对运动,分别定义固定的定子坐标系O-XYZ和随动的转子坐标系o-uvw如图2所示。转子的每次运动可以分解为相对于定子坐标系的三次坐标旋转。首先,O-XYZ绕u1轴旋转α角度得到o-u1v1w1坐标系;其次,绕v1轴旋转β角度得到o-u2v2w2坐标系;最后,绕w2轴旋转γ角度得到转子坐标系o-uvw。转子在三次坐标旋转中的角位移向量为θi=[αβγ]T,其中θu=α、θv=β、θw=γ。

图2 定子坐标系O-XYZ和转子坐标系o-uvwFig.2 Stator coordinate system O-XYZ and rotor coordinate system o-uvw

将上述三次坐标旋转表示为矩阵形式,定子坐标系下任意一点变换至转子坐标系时的变换矩阵为:

(1)

将转子视为旋转中心不变且形心与质心重合的刚体系统,拉格朗日能量法的动力学方程为

(2)

(3)

(4)

根据式(4)和动量矩定理,转子相对定子坐标系O-XYZ的总动能为

(5)

根据式(1)~式(5),可以将考虑摩擦转矩的转子动力学模型表示为

(6)

永磁式球形电机在空间内完成三自由度运动,将Stribeck摩擦模型应用于u、v、w三个轴向方向。摩擦力矩与转速之间的稳态对应关系[24]表示为

(7)

式中:Tc是库伦摩擦转矩;Tb是最大静摩擦转矩;ωs是Stribeck切换速度;B是粘滞摩擦系数。以上参数在3个自由度上构成R3向量;δ是经验参数,一般取0.5~2[25];符号函数sgn表达式为:

(8)

单自由度下的Stribeck模型曲线如图3所示。联立式(6)和式(7),得到基于Stribeck摩擦模型的电机动力学模型为

(9)

图3 Stribeck摩擦转矩模型曲线Fig.3 Stribeck friction torque model curve

2 Stribeck摩擦转矩实验

2.1 实验原理

永磁式球形电机在空间内完成三自由度运动。转子运动的角位移向量可以按式(4)所示矩阵变换至定子坐标系O-XYZ中,所以Stribeck摩擦转矩实验在O-XYZ坐标系中完成,仅需建立O-XYZ坐标系中3个轴向方向的Stribeck模型。

(10)

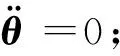

由上式可知,当转子完成恒定转速的定轴转动时,转子所受摩擦转矩和控制转矩是一对相等的转矩。步进电机提供控制转矩,拖动转子完成恒定转速运动;通过动态转矩传感器检测控制转矩,即获得摩擦转矩。实验原理如图4所示,设计图5所示台架。

图4 恒速摩擦转矩检测实验原理Fig.4 Principle of constant speed tracking experiment

图5 实验台架Fig.5 Experimental platform

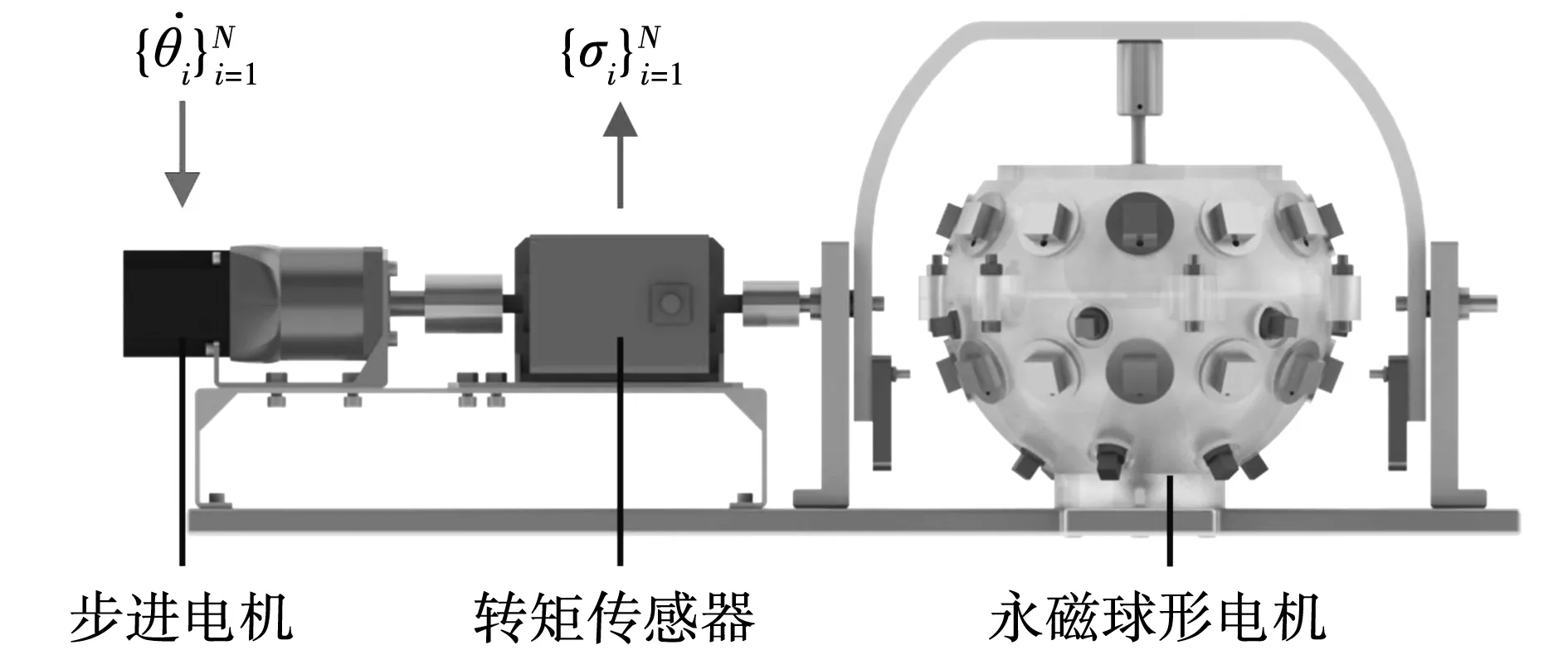

2.2 实验台架设计

由于图1所示球形电机结构在X和Y轴方向上具有对称性,所以用水平方向设备完成X和Y轴方向的实验,用竖直方向设备完成Z轴方向的实验。

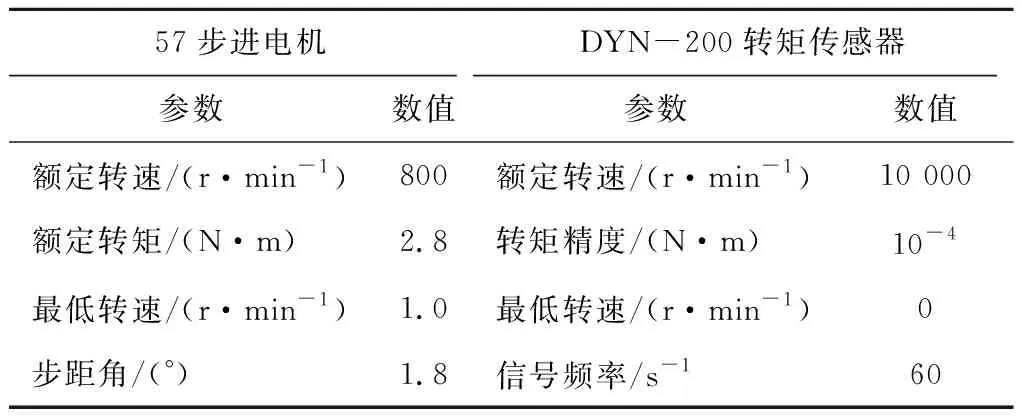

实验台架如图5所示,动力电机为57型步进电机。为实现低速输出,套用100减速比的行星减速机,可以实现0.01~300 r/min范围内的恒转速输出;转矩检测使用DYN-200型动态转矩传感器,可以实现0~5 N·m范围内的转矩检测。相关参数如表1所示。

表1 步进电机与动态转矩传感器参数

在水平方向,通过旋转支架连接球形电机转子输出轴,拖动转子完成恒速摩擦转矩检测实验。步进电机、转矩传感器、旋转支架的旋转轴同轴且延长线过转子球心。旋转支架是一个不完整的圆环,需要对其进行配重,实现旋转支架转动时的动平衡。在竖直方向,用联轴器连接转矩传感器与球形电机输出轴,步进电机、转矩传感器的旋转轴与球形电机输出轴同轴。基于以上标准设计实验台架,在水平方向和竖直方向分别完成X、Y、Z轴3个自由度方向的恒速摩擦转矩检测实验,分别检测多个恒定速度下的摩擦转矩。

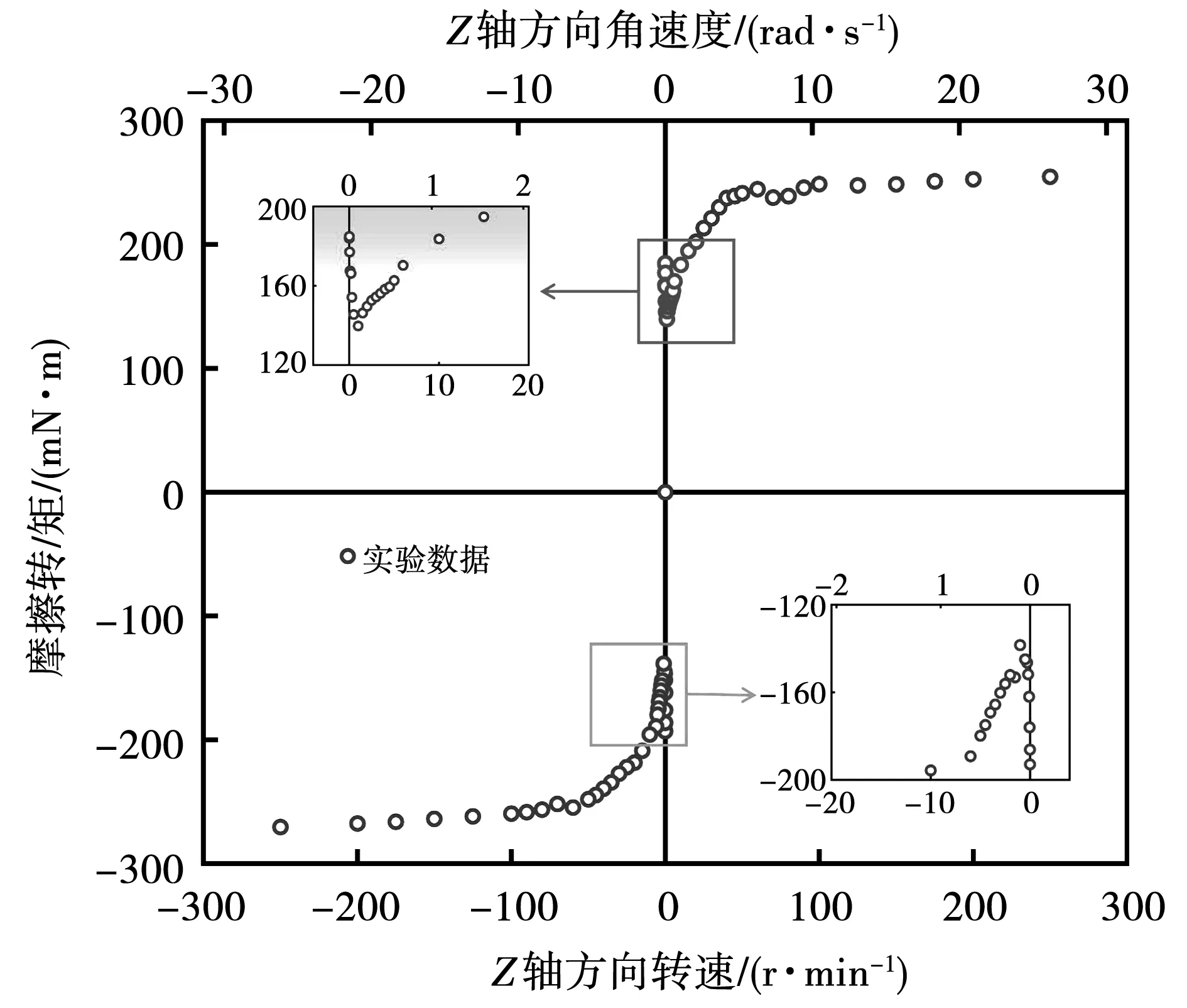

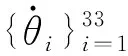

2.3 实验研究

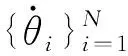

表2 预实验转速序列

图6 Z轴方向转速-摩擦转矩预实验曲线Fig.6 Z-axis speed-friction torque preliminary test curve

表3 转速序列Ⅰ

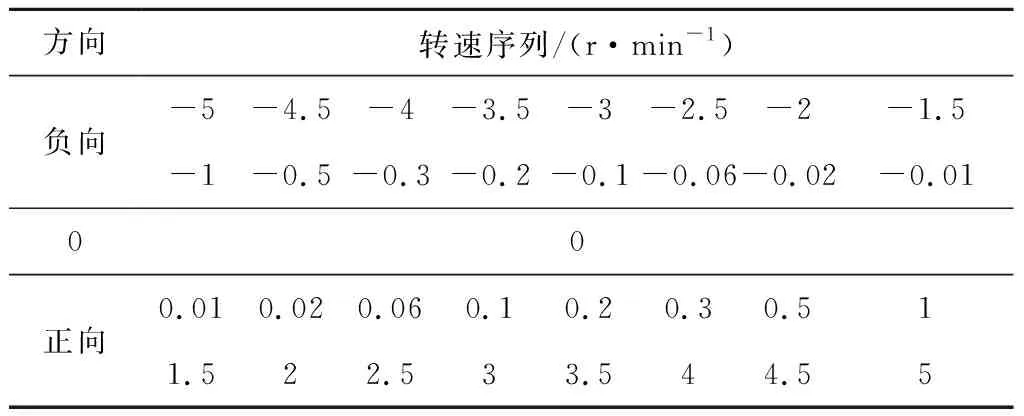

在Z轴方向进行恒速摩擦转矩检测实验时,动态转矩传感器检测端连接球形电机输出轴,无需考虑旋转支架摩擦项;在X和Y轴方向,动态转矩传感器检测端通过旋转支架连接至球形电机输出轴,需要考虑旋转支架的摩擦项。在X和Y轴方向仅拖动旋转支架分别在转速序列Ⅰ中的转速下恒速运转,得到如图7(a)和(b)所示设备摩擦转矩序列。

图7 X、Y、Z轴方向速度-摩擦转矩实验数据与参数辨识曲线Fig.7 X,Y,Z axis speed-friction torque experimental data and parameter identification curve

3 参数辨识与实验验证

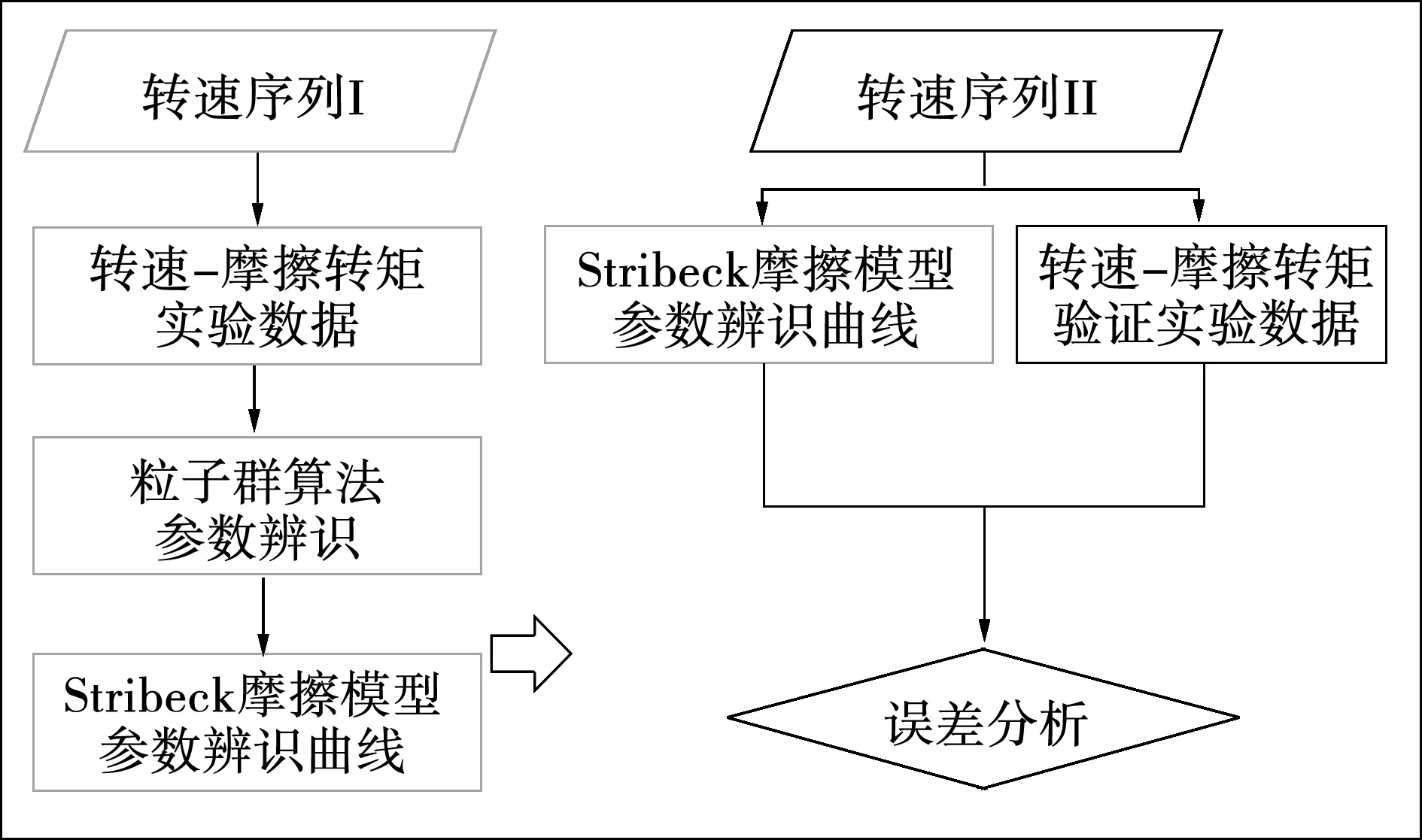

采用PSO算法对图7所示Stribeck摩擦实验数据进行参数辨识,可以得到Stribeck摩擦模型的参数辨识曲线。再次实验,分析实验数据与参数辨识曲线间的误差,验证参数辨识效果。参数辨识与实验验证流程如图8所示。

图8 基于粒子群算法的参数辨识与验证流程Fig.8 Parameter identification and experimental verification based on particle swarm optimization

3.1 参数辨识方法

PSO算法是进化计算方法的分支,以群集为单位通过迭代的方式寻取最优解[27]。在PSO算法中,由M个粒子组成的群集在D维目标搜索空间内搜索最优解,每个粒子代表潜在最优解。随机初始化得到初始群集;定义适应度函数fm计算每个粒子的适应度值,以此确定粒子的优劣;粒子根据适应度值与自身飞行经验比较,得到第i个粒子的位置最优解,保存为个体极值Pib;根据适应度值与群集飞行经验比较,得到群集的位置最优解,保存为全局极值Pgb;群集中的每个粒子根据Pib和Pgb更新自身位置和速度,更新方法如下:

xi(t+1)=xi(t)+vi(t+1);

(11)

vi(t+1)=ρvi(t)+c1r1[Pib(t)-xi(t)]+

c2r2[Pgb(t)-xi(t)]。

(12)

式中:学习因子c1=c2=1.5,分别表示粒子的自我学习能力和社会共享能力;r1和r2是[0,1]随机数;xi(t)和vi(t)是当前第i个粒子的位置与速度;xi(t+1)和vi(t+1)是下一时刻的位置与速度;惯性权值ρ体现粒子的自信程度,取值较大时全局搜索能力强,局部搜索能力弱。为了兼顾全局搜索与局部搜索,在ρ∈[0,1.4]区间内采用更为合理的线性递减权值策略[28-29],G表示最大进化代数,惯性权值表示为

(13)

在式(9)的电机动力学模型中,单个自由度上需要辨识的参数有Tc、Tb、ωs、B。在正负两个旋转方向可以得到参数辨识的粒子位置为

(14)

(15)

辨识误差定义为

(16)

个体适应度函数定义为

(17)

步骤1:在动力学参数范围内随机初始化粒子种群初始位置和速度,种群规模M=100;规定参数辨识搜索空间维度D=8;最大辨识次数G=20 000。

步骤2:根据式(17)评价种群中粒子的适应度值fm,辨识误差越小则适应度越强。

步骤3:根据适应度值更新个体极值Pib和全局极值Pgb,保留相对较好的参数辨识结果。

步骤4:根据式(11)和式(12)更新粒子的位置和速度,形成新的待辨识参数。

步骤5:达到最大辨识次数,提取全局极值Pgb对应的粒子作为最佳辨识值。

3.2 参数辨识结果

基于Stribeck模型,通过PSO算法对X、Y、Z轴方向的实验数据进行参数辨识,可以得到三组参数如表4所示。

表4 辨识得到的Stribeck模型参数

图9 X、Y、Z轴方向速度-摩擦转矩验证实验数据与参数辨识曲线Fig.9 X,Y,Z axis speed-friction torque verification experimental data and parameter identification curve

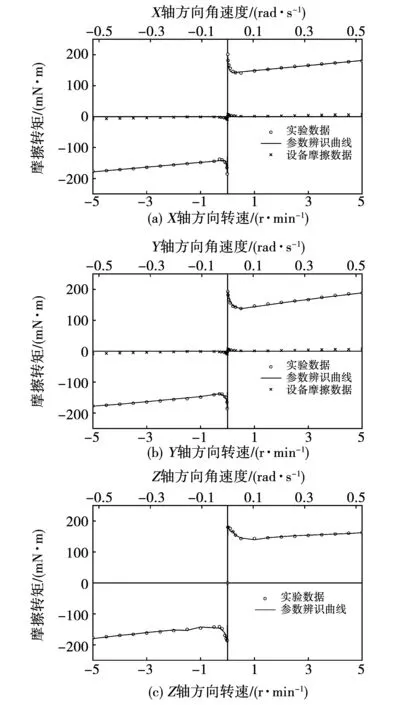

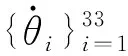

3.3 参数辨识结果验证实验

表5 转速序列Ⅱ

在验证实验中,摩擦转矩实验数据分布在参数辨识曲线附近。计算参数辨识曲线与摩擦转矩实验数据间的误差序列如图10所示。产生的误差多集中在Stribeck曲线的负斜率阶段,误差分布在0~6%之间。对误差求平均值,得到X、Y、Z轴方向的平均误差分别是2.07%、1.62%、1.57%,误差分布在合理区间内,可以验证参数辨识结果的准确性。

图10 X、Y、Z轴方向验证参数辨识曲线与实验数据间误差序列Fig.10 Error sequence between X,Y,Z axis direction verification parameter identification curve and experimental data

4 结 论

本文针对永磁式球形电机,提出一种用粒子群算法进行寻优的Stribeck摩擦模型的参数辨识方法,设计并搭建了恒速摩擦转矩检测实验台架。通过在3个自由度方向上对球形电机进行恒速摩擦转矩检测实验,获取了三组摩擦转矩数据并完成参数辨识,最终得到球形电机Stribeck摩擦模型参数,并通过再次恒速摩擦转矩检测实验验证了参数辨识结果的有效性。结果表明,参数辨识曲线与实验数据间平均误差保持在2.5%以内。造成误差的主要原因包括3个方面:球形电机结构、实验设备精度、装配工艺:

1)在球形电机结构方面,电机的转子与支撑杆之间为滚动接触,接触过程中支撑杆上PTFE(特氟龙)材质的滚珠存在微量的非线性弹塑性变形,是误差的成因之一。此外,获取实验数据时需要对表3中转速序列Ⅰ的转速逐个进行恒速摩擦转矩检测实验,实验会持续一段时间。在此期间内,由于电机连续运转导致PTFE(特氟龙)滚珠轻微发热而产生热膨胀,以及环境温度和湿度的变化,均可能导致电机转子与支撑杆间的接触状态发生变化,造成实验条件变化,从而导致误差;

2)在实验设备精度方面:57型步进电机的步距角为1.8°,经过NPF-60型精密行星减速机减速后,行星减速机输出轴上的步距角为0.018°。虽然最终实际步距角得以减小,但是在低速状态下依然会导致恒速摩擦转矩检测实验中存在不可观测的爬坡现象,影响恒速运行,是误差的成因之一。所以图10中低速阶段的误差明显大于高速阶段;行星减速机的齿轮采用碳氮共渗工艺后二次精刮,但是装配后依然存在0~7弧分的行程间隙,造成实验过程中的误差;DYN-200型转矩传感器自身存在测量精度方面的误差,根据出厂前的加载与卸载实验数据,误差范围是0~1 mN·m,最终造成实验数据误差;

3)在装配工艺方面:在如图5所示实验台架中,在竖直方向,转矩传感器的检测端通过联轴器直接与电机输出轴连接,因此不存在传动误差。在水平方向,转矩传感器的检测端需要通过旋转支架与电机输出轴连接,旋转支架装配时的同轴度公差会导致转矩传感器检测到来自旋转支架的径向转矩,导致误差产生。所以从3.3节的误差平均值可以得到,X和Y轴方向的参数辨识误差大于Z轴方向;在装配过程中,步进电机、行星减速机、转矩传感器需要同轴安装,装配工艺导致的同轴度公差会导致设备间存在径向相对位移,导致误差产生。

未来的研究中,针对误差的成因,在电机设计、材料选型、设备选型、实验台架加工与装配工艺方面进行改进,进一步减小误差。

最终辨识得到的永磁球形电机摩擦转矩模型参数可以应用于电机高精度轨迹跟踪控制中,实现对摩擦转矩的前馈补偿。