细木工板基材用杉木干燥工艺研究

2022-05-09黄腾华王军锋叶新忠宋恋环

黄腾华,荣 波,王军锋,叶新忠,宋恋环

(1.广西壮族自治区林业科学研究院,广西南宁 530002;2.广西木材资源培育质量控制工程技术研究中心,广西南宁 530002;3.广西壮象木业有限公司,广西柳州 545400)

杉木(Cunninghamia lanceolata)是我国南方大量种植的速生用材树种之一,具生长速度快、轮伐期短、干形通直、出材率高、密度小及材质较松软等特点;广泛应用于实木家具、室内装修和细木工板生产等行业;主要种植在广西、广东、福建、四川、云南和贵州等省(自治区),种植面积达到我国商品材面积的四分之一[1-4]。杉木基材干燥是饰面细木工板生产的重要工序之一,合理干燥,可提高杉木基材干燥质量、干燥效率并节约干燥成本,有效解决饰面细木工板的厚度偏差、表面不平整及尺寸不稳定等技术难题,推动饰面细木工板加工企业的高质量发展。对杉木干燥的研究主要集中在百度干燥特性[2]、板材高温和常温组合干燥[3-4]、窑干[5]、高频真空干燥[6]、高温快速干燥[7]、高温水供热干燥[8]和热压干燥[9]等对不同厚度(20 ~50 mm)的杉木锯材或方材(51 mm×74 mm)的干燥工艺及干燥过程传热传质[10]和含水率及其分布[11-12]等微观变化情况,针对细木工板基材用杉木的干燥工艺研究尚未见报道。本研究以细木工板基材用杉木锯材(长×宽×厚=500 mm×60 mm×12 mm)为对象,在百度试验法制定的29年生杉木木材干燥基准的基础上[2],开展杉木锯材的小试干燥工艺研究,制定较优杉木锯材的小试干燥工艺,并在该工艺基础上采用企业大型干燥窑开展窑干中试试验,通过分析干燥质量,进一步优化干燥工艺,编制出较优的细木工板基材用杉木锯材干燥基准,为细木工板基材用杉木锯材提供科学合理的干燥工艺。

1 材料与方法

1.1 试验材料

杉木锯材购于广西壮象木业有限公司,试材规格及初含水率见表1。

表1 试材基本情况Tab.1 Basic information of tested materials

1.2 试验仪器及工具

木材干燥试验机(SK-D 电加热型)(南京森科木材干燥设备有限公司);中意干燥设备(ZY-70)(中国·哈尔滨中意干燥设备有限公司);电子天平(PL402-L)(梅特勒-托利多仪器(上海)有限公司);游标卡尺(桂林量具刃具厂),量程为0 ~600 mm;千分尺(桂林量具刃具厂),量程为0 ~25 mm。

1.3 试验方法

小试干燥试验采用容积为1.0 m³的木材干燥试验机,在百度试验法制定的杉木干燥基准[3]的基础上编制小试干燥基准,重复3 次,每窑堆放128 块锯材;选取9块无裂纹、死节等缺陷的杉木锯材作为检验板,其中6 块为含水率检验板,1 块为应力检验板,2 块备用,将锯材按顺序进行编号。含水率检验板每4 h称重1次,记录其宽度、厚度及开裂情况;应力检验板每4 h 取样1 次,检测含水率及残余应力变化情况。板材终含水率满足GB/T 6491-2012[13]、GB/T 5849-2016[14]和GB/T 34722-2017[15]的含水率要求,达到6%~12%时可降温出窑,每窑试验均对锯材进行质量统计,统计其缺陷情况,选取干燥质量最优的一窑,作为较优的小试干燥基准(表2)。

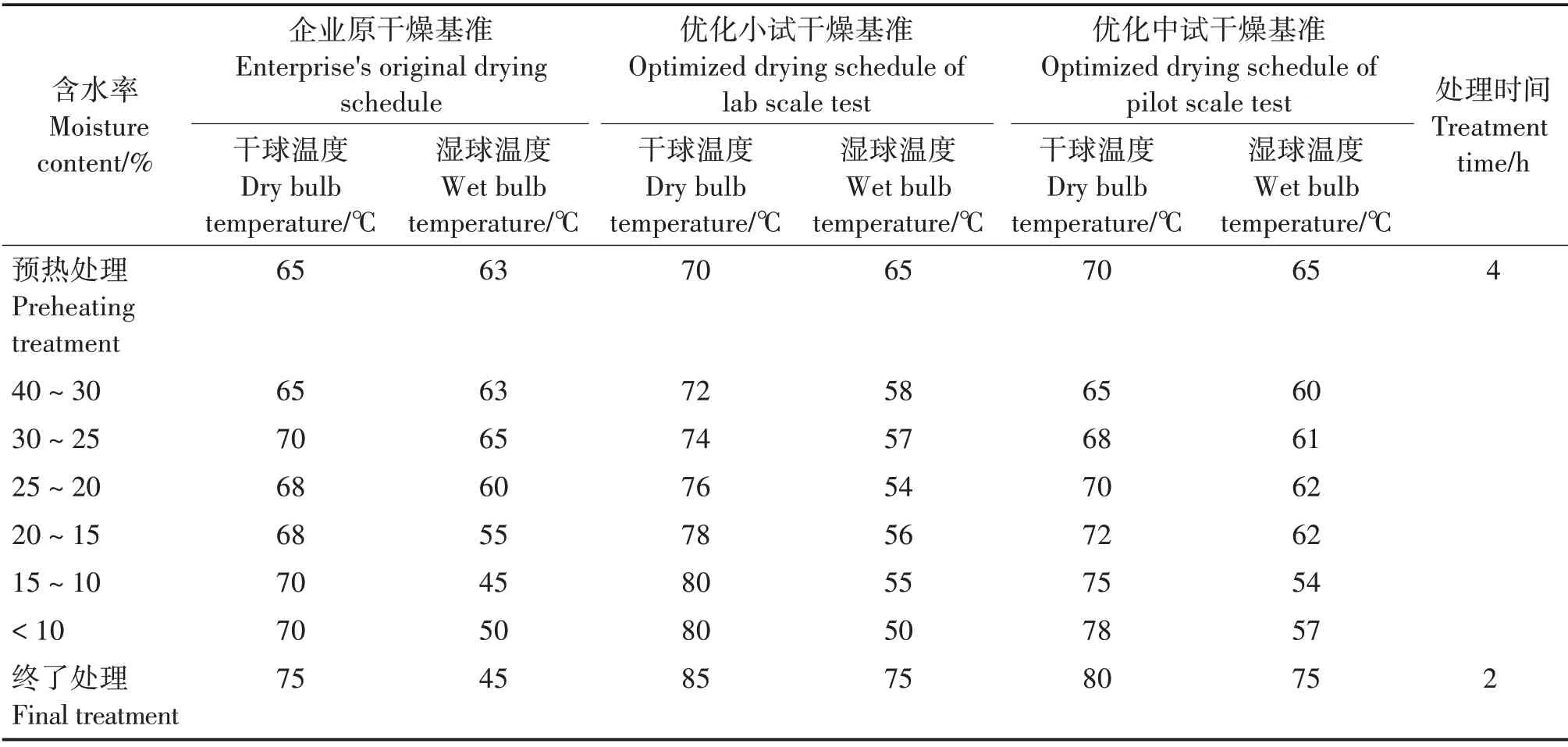

表2 杉木锯材干燥基准Tab.2 Drying schedule of C.lanceolata sawn timber

中试干燥试验采用容积为154 m³的蒸汽间接干燥窑,以较优小试干燥基准为基础,结合中试干燥窑的容积、装载量、气流循环方向及速度等情况,编制中试干燥基准,重复3 次,每窑堆放72 m³板材;试验板选取、检验板摆放、检验板跟踪测试及干燥结束后板材的干燥质量统计均与小试干燥试验方法一致,获得较优的中试干燥基准。中试干燥试验的检验板放置在干燥窑小门旁边,以便取、放检验板。检验板的最初、最终及应力试片的制备均按GB/T 6491-2012[13]所规定的方法进行,并分别选取小试和中试干燥质量最优的一窑进行干燥质量分析。

企业原干燥工艺采用容积为154 m³的蒸汽间接干燥窑进行杉木锯材窑干生产,每窑堆放72 m³板材,共选取3窑进行杉木锯材干燥质量分析,检验板的放置和检测方法与中试干燥试验一致。

1.4 干燥质量检测

参照GB/T 6491-2012[13]要求,干燥结束后,对所有试验板的干燥质量进行检测,分析各项干燥质量指标。将企业原干燥工艺与小试、中试干燥工艺进行对比,获得适合中试窑干的较优干燥基准,可应用于细木工板基材用杉木锯材大批量窑干生产。

1.5 数据处理

采用Excel 软件整理数据并作图,采用SPSS 软件进行方差分析和多重比较分析。

2 结果与分析

2.1 干燥曲线及干燥速率

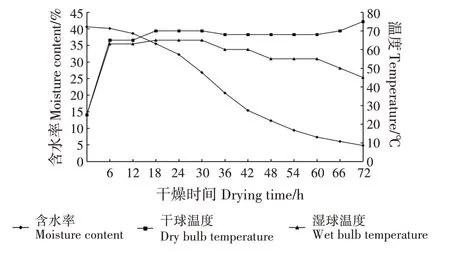

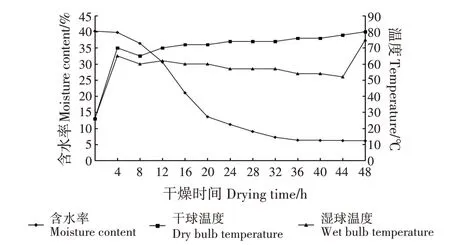

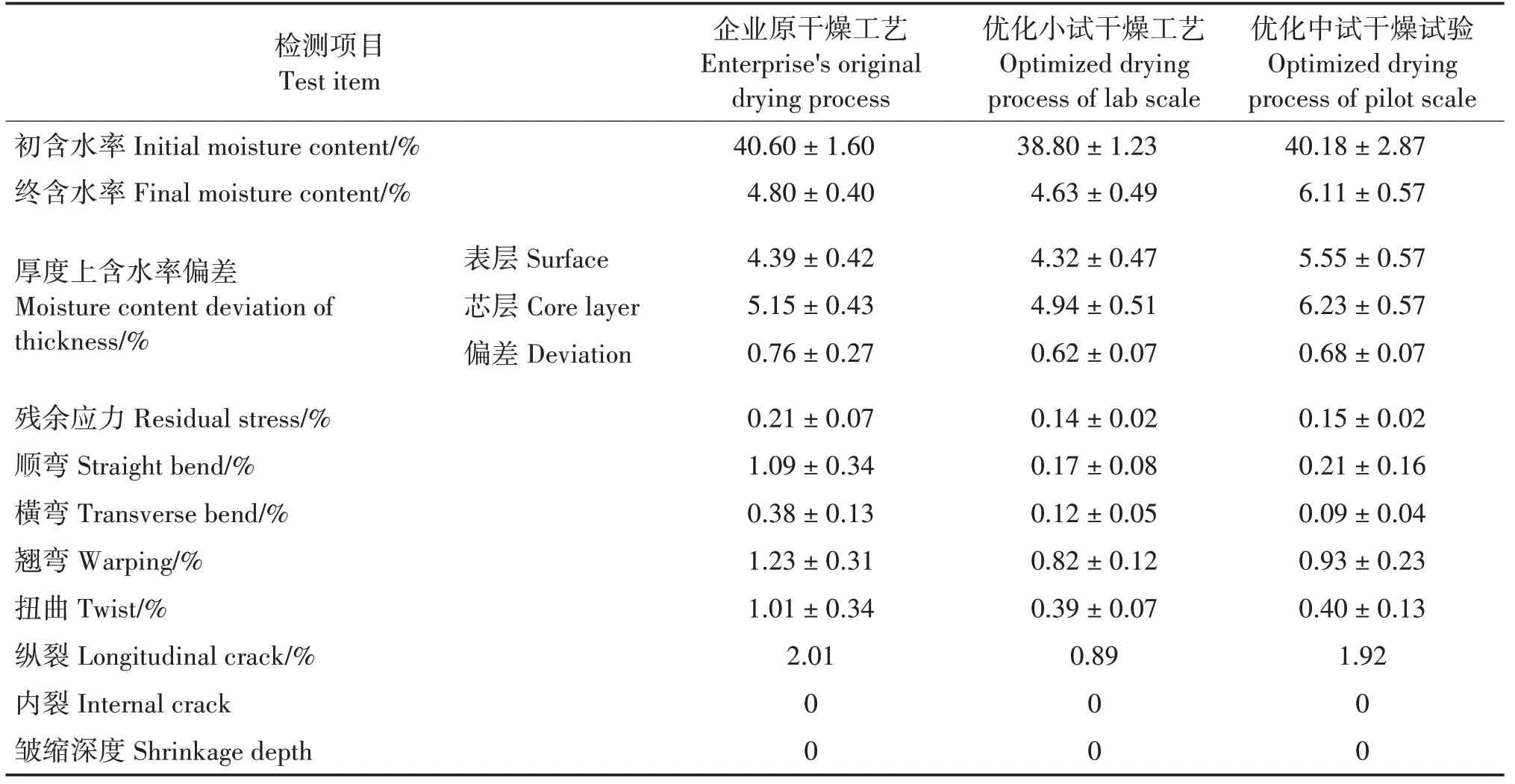

企业原干燥工艺条件下,杉木锯材从平均初含水率40.60%干燥至含水率4.80%,共耗时72 h,平均干燥速率为0.49%/h(图1);在优化小试干燥工艺条件下,杉木锯材从平均初含水率38.80%干燥至终含水率4.63%,共耗时44 h,平均干燥速率为0.77%/h(图2);优化中试干燥工艺条件下,杉木锯材从平均初含水率40.18%干燥至终含水率6.11%,共耗时48 h,平均干燥速率为0.71%/h(图3)。优化中试干燥过程中,干燥至8 ~20 h,杉木锯材水分蒸发速率较快,干燥速率最快,最高达到1.90%/h。在确保干燥质量的前提下,优化中试干燥较明显地提高干燥速率,节约干燥成本。

图1 企业原干燥工艺干燥过程曲线Fig.1 Curves of enterprise's original drying process

图2 优化小试干燥过程曲线Fig.2 Curves of optimized drying process of lab scale test

图3 优化中试干燥过程曲线Fig.3 Curves of optimized drying process of pilot scale test

2.2 含水率及其厚度方向偏差

表芯层含水率及其含水率偏差与干燥应力的大小、方向呈正相关关系[16-17]。企业原干燥工艺条件下,9 块检验板终含水率为4.80%,芯层含水率比表层高,含水率偏差为0.76%(表3)。优化小试干燥工艺条件下,9 块检验板终含水率为4.63%,芯层含水率比表层高,含水率偏差为0.62%。优化中试干燥工艺条件下,9 块检验板终含水率为6.11%,芯层含水率比表层高,含水率偏差为0.68%,厚度上的含水率偏差比企业原有干燥工艺小,说明干燥得更均匀。

表3 不同干燥工艺锯材干燥质量Tab.3 Drying quality of sawn timbers with different drying process

2.3 干燥结束残余应力

残余应力是木材干燥后尚存在木材内部使其自相平衡的应力[16-17]。企业原干燥工艺条件下,检验板的残余应力值为0.21%,满足GB/T 6491-2012[13]对切片法检测残余应力值不超过0.22%的二级要求;优化小试干燥工艺条件下,检验板的残余应力值为0.14%,满足GB/T 6491-2012[13]对切片法检测残余应力值不超过0.16%的一级要求;优化中试干燥工艺条件下,检验板的残余应力值为0.15%,满足一级要求(表3)。

通过观测检验板的残余应力和含水率偏差变化规律,发现其存在正相关关系,含水率偏差越大,残余应力值越高。应力试验片的变化规律是表层向内弯曲、芯层变化不大,说明试验片表层一边受到压缩应力,靠近芯层一边受到拉伸应力,说明干燥后应力试验片的芯层含水率比表层高。因此,板材干燥越不均匀,其残余应力越大。残余应力也与杉木锯材的树龄、不同树干高度位置、心边材和弦径板等有关[16-17]。

2.4 可见干燥缺陷

可见干燥缺陷包括顺弯、横弯、翘弯、扭曲和纵裂等。企业原干燥工艺条件下,各检验板的顺弯值为1.09%,横弯值为0.38%,翘弯值为1.23%,扭曲值为1.01%,满足GB/T 6491-2012 标准二级干燥质量指标要求;纵裂值为2.01%,所有检验板均无内裂和皱缩,满足GB/T 6491-2012[13]一级干燥质量指标要求(表3)。优化小试干燥工艺条件下,各检验板的顺弯值为0.17%,横弯值为0.12%,翘弯值为0.82%,扭曲值为0.39%,纵裂值为0.89%,所有检验板均无内裂和皱缩,总体上满足GB/T 6491—2012[13]标准一级干燥质量指标要求。优化中试干燥工艺条件下,各检验板的顺弯值为0.21%,横弯值为0.09%,翘弯值为0.93%,扭曲值为0.40%,纵裂值为1.92%,所有检验板均无内裂和皱缩,总体上满足GB/T 6491-2012 标准一级干燥质量指标要求。优化中试干燥工艺条件下,杉木锯材的干燥缺陷比企业原干燥工艺小,说明通过优化干燥工艺,杉木锯材的干燥质量得到提高。

2.5 干燥质量分析

企业原干燥工艺条件下,杉木锯材的平均终含水率、厚度上的含水率偏差、内裂、纵裂和皱缩深度指标均达到GB/T 6491-2012[13]标准一级干燥质量指标要求,残余应力、扭曲、横弯、顺弯和翘弯是杉木锯材干燥较为严重的缺陷,达到GB/T 6491-2012[13]标准二级干燥质量指标要求,可满足细木工板的使用要求;优化小试干燥和优化中试干燥工艺条件下,杉木锯材的平均终含水率、厚度上的含水率偏差、残余应力、横弯、顺弯、翘弯、扭曲、内裂、纵裂和皱缩深度指标均达到GB/T 6491-2012[13]标准一级干燥质量指标要求。优化干燥工艺试验在干燥初期窑内湿度较高,提高干球温度至70 ℃,保持湿球温度65 ℃,达到快速预热窑内所有杉木锯材的目的,随后干球温度缓慢升高,湿球温度逐渐下降;干燥后期,采用干球温度80 ℃进行终了处理2 h,可尽量消除或降低后期干燥出现太大的残余应力和含水率梯度,达到降低木材纵裂和翘弯变形的效果[18-19]。

3 讨论与结论

本研究确定的优化中试干燥基准主要是为了解决细木工板基材用杉木锯材干燥时易出现的开裂和翘弯变形问题,在确保干燥质量的基础上,提高干燥效率,缩短干燥时间,节约干燥成本。试验结果表明,本研究获得的优化中试干燥基准较适合细木工板基材用杉木锯材的干燥生产,采用该优化干燥工艺,干燥时间约为48 h,比企业原干燥工艺缩短了33%,干燥质量等级达到GB/T6491-2012[13]标准一级要求,满足细木工板基材质量要求,较显著地提高杉木锯材干燥效率。广西壮象木业有限公司已将该工艺应用在实际窑干生产中,效果较好,达到减少干燥缺陷(翘弯、开裂)、提高干燥效率及节约干燥成本的目的。

在进行细木工板基材用杉木干燥时,应尽量消除其干燥应力及开裂变形等缺陷。初含水率为35% ~40%杉木锯材(长× 宽× 厚= 500 mm × 60 mm × 12 mm)的干燥工艺可按以下3 个步骤进行。首先,将杉木锯材装好窑后,快速升温,4 h内将干燥窑内木材热透,达到窑内部及锯材内外温度一致;干燥初期应保持温差在5 ~7 ℃,避免干燥初期温度、湿度相差太大。内部温度均匀后,将温度降低3 ~5 ℃进行干燥,整个干燥过程中,干球温度逐渐升高、湿球温逐渐降低。最后干燥温度控制在75 ~80 ℃,达到杉木锯材干燥均匀、干燥质量达到标准要求的目的。