锌挥发窑渣中碳、银和铁的综合回收试验

2022-05-08曹恩源杨有智邹丽萍李俊杰李国栋邹冲

曹恩源 杨有智 邹丽萍 李俊杰 李国栋 邹冲

(湖北大江环保科技股份有限公司)

锌挥发窑是用来处理低度氧化锌矿或者含锌鼓风炉水淬渣的设备,以回收其中的In、Zn 等易挥发的有价金属。该工艺过程的特殊性,决定了锌挥发窑渣内含有大量的未完全燃烧的煤、金属化或半金属化的Fe、不易挥发的Ag 等贵金属、SiO2和Al2O3等脉石成分[1-8]。

从锌挥发窑渣中回收有价元素的方法主要有熔炼法和选矿法。熔炼法又分为还原硫化法、强化熔炼法、鼓风炉熔炼法等。选矿法又分为先浮后磁、先磁后浮和浸出法。

试验将研究湖北黄石某锌挥发窑渣中有价成分的回收工艺。

1 试样

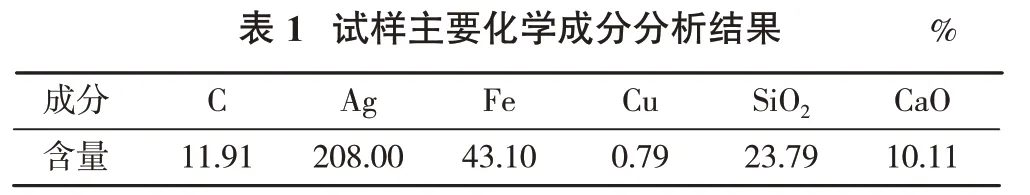

试样主要化学成分分析结果见表1。

注:Ag含量的单位为g/t。

从表1 可以看出,试样中的有价金属是Fe、Ag,Fe 含量为43.10%,银含量为208.00 g/t;非金属成分C含量为11.91%。

2 试验结果及讨论

根据锌挥发窑渣的性质,首先进行了详细的浮选脱碳—浮选选银—磁选选铁流程试验,并采用该流程的工艺参数进行了浮选脱碳—磁选选铁—浮选选银流程试验。

2.1 浮选脱碳—浮选选银—磁选选铁流程试验

2.1.1 脱碳浮选条件试验

脱碳浮选条件试验采用1次粗选流程,试验主要进行了捕收剂煤油用量试验。试样中的碳主要以炭质物的形式存在,而炭质物可浮性非常好,煤油是其理想的捕收剂。煤油用量试验固定试样的磨矿细度-74 μm 占80%,起泡剂2#油用量200 g/t,试验结果见图1。

从图1 可以看出,随着煤油用量的加大,炭质物粗精矿C 品位先升后降、回收率下降。综合考虑,确定煤油用量1 200 g/t。

2.1.2 浮银条件试验

浮银条件试验给矿为脱碳粗选尾矿,试验采用1次粗选流程。

2.1.2.1 磨矿细度试验

脱碳产品浮选的目标矿物为银矿物。磨矿细度不仅直接关系到窑渣中Ag、Fe矿物的解离度,而且由于炭吸附力强,为了避免过磨的含银矿物被炭吸附并进入炭精粉,因此,严格控制磨矿细度十分必要。磨矿细度试验固定抑制剂水玻璃用量300 g/t、硫化剂硫化钠用量300 g/t、捕收剂丁铵黑药用量300 g/t、起泡剂2#油用量100 g/t,试验结果见图2。

由图2 可以看出,随着磨矿细度的提高,银粗精矿Ag 品位和回收率均先升后降。综合考虑,确定磨矿细度-74 μm占80%。

2.1.2.2 水玻璃用量试验

水玻璃对矿浆中的矿泥、硅酸盐及含铝硅酸盐矿物有较强的抑制效果,因此,进行水玻璃用量试验非常必要。水玻璃用量试验固定磨矿细度-74 μm 占80%、硫化钠用量300 g/t、丁铵黑药用量300 g/t、2#油用量100 g/t,试验结果见图3。

由图3 可以看出,随着水玻璃用量的增大,银粗精矿Ag品位上升、回收率下降。综合考虑,确定水玻璃用量240 g/t。

2.1.2.3 硫化钠用量试验

为了保证含银矿物的充分回收,适当添加硫化钠对银矿物进行硫化非常必要。硫化钠用量试验固定磨矿细度-74 μm 占80%、水玻璃用量240 g/t、丁铵黑药用量300 g/t、2#油用量100 g/t,试验结果见图4。

由图4 可以看出,随着硫化钠用量的增大,银粗精矿Ag品位先升后降、回收率先降后升。综合考虑,确定硫化钠用量300 g/t。

2.1.2.4 捕收剂种类试验

捕收剂种类试验固定磨矿细度-74 μm 占80%、水玻璃用量240 g/t、硫化钠用量300 g/t、捕收剂用量均为300 g/t、2#油用量100 g/t,试验结果见图5。

由图5可以看出,丁铵黑药浮银效果较优,因此,后续试验选用丁铵黑药为捕收剂。

2.1.2.5 丁铵黑药用量试验

丁铵黑药用量试验固定磨矿细度-74 μm 占80%、水玻璃用量240 g/t、硫化钠用量300 g/t、2#油用量100 g/t,试验结果见图6。

由图6 可以看出,随着丁铵黑药用量的增大,银粗精矿Ag 品位和回收率均先升后降,Ag 品位和回收率变化趋势的拐点在丁铵黑药用量300 g/t 时,因此,确定丁铵黑药用量300 g/t。

2.1.3 磁选选铁条件试验

磁选选铁条件试验给矿为浮银粗选尾矿,试验采用1 次粗选流程。选铁磁选磁场强度试验结果见图7。

由图7 可以看出,随着磁场强度的提高,铁精矿Fe 品位呈先慢后快的下降趋势、回收率先升后降。综合考虑,确定浮银尾矿选铁磁场强度238.8 kA/m。

2.1.4 浮选脱碳—浮选选银—磁选选铁全流程试验

在条件试验和浮选开路试验基础上进行了浮选脱碳—浮选选银—磁选选铁全流程试验,试验流程见图8,结果见表2。

注:Ag含量的单位为g/t。

由表2 可以看出,采用图8 所示的全流程处理试样,最终获得了C含量80.01%、回收率93.25%的炭精矿,Ag 品位2 000 g/t、回收率为86.34%的银精矿,Fe品位66.71%、回收率为89.12%的铁精矿。

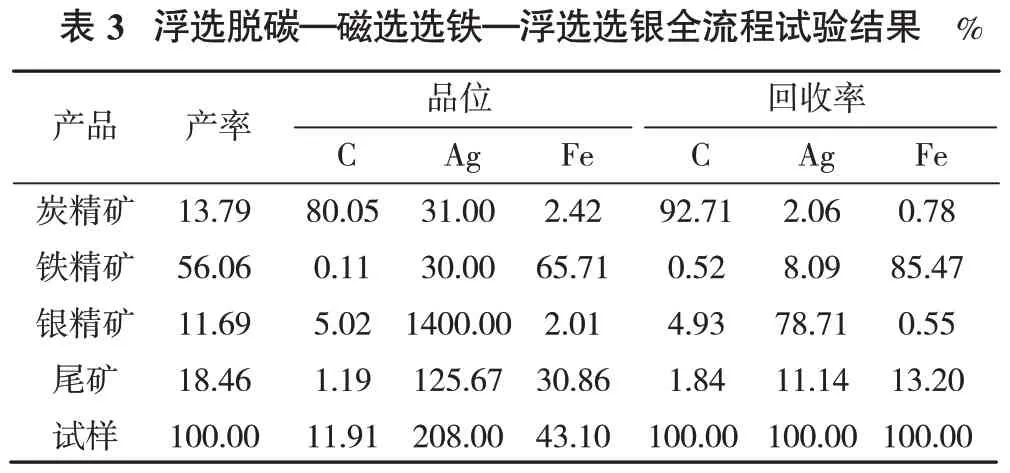

2.2 浮选脱碳—磁选选铁—浮选选银流程试验

为了比较浮选脱碳—磁选选铁—浮选选银流程与浮选脱碳—浮选选银—磁选选铁流程的优劣,借鉴浮选脱碳—浮选选银—磁选选铁流程的工艺参数进行了浮选脱碳—磁选选铁—浮选选银全流程试验,试验流程见图9,结果见表3。

注:Ag含量的单位为g/t。

由表3 可以看出,采用图9 所示的全流程处理试样,最终获得了C含量80.05%、回收率92.71%的炭精矿,Fe 品位65.71%、回收率为85.47%的铁精矿,Ag品位1 400 g/t、回收率为78.71%的银精矿。各产品指标均不及浮选脱碳—浮选选银—磁选选铁全流程指标。

3 结论

(1)湖北黄石某锌挥发窑渣中的有价金属是Fe、Ag,Fe 含量为43.10%,银含量为208.00 g/t;非金属成分C含量为11.91%。

(2)试样采用1 次浮选脱碳、1 粗1 精1 扫闭路浮选选银、1 次弱磁选选铁,获得了C 含量80.01%、回收率93.25%的炭精矿,Ag 品位2 000 g/t、回收率为86.34%的银精矿,Fe 品位66.71%、回收率为89.12%的铁精矿。

(3)试样采用1 次浮选脱碳、1 次弱磁选选铁、1粗1 精1 扫闭路浮选选银,获得了C 含量80.05%、回收率92.71%的炭精矿,Fe 品位65.71%、回收率为85.47%的铁精矿,Ag 品位1 400 g/t、回收率为78.71%的银精矿。

(4)浮选脱碳—浮选选银—磁选选铁流程是试样回收有价成分的理想工艺流程。