司家营铁矿氧化矿石选矿流程优化研究

2022-05-08于忠涛

于忠涛

(河钢矿业司家营北区分公司)

司家营铁矿床属“鞍山式”沉积变质型铁矿床,矿区矿石为低硫磷酸性贫铁矿石。矿石的矿物组成简单,主要矿石矿物为磁铁矿、赤铁矿、假象赤铁矿,表层多赤铁矿,深部多磁铁矿;脉石矿物以石英为主,其次为阳起石、透闪石及少量的角闪石和辉石。矿区内不但每个采场的矿石性质各异,而且同一采场不同台阶、不同区域矿石的结构构造、硬度、氧化程度、嵌布粒度和铁品位等都有明显差异,有时甚至差异较大。

对于服务年限内矿石性质渐变的矿山,在进行选矿厂设计时,只能根据矿石整体的性质、兼顾初期与后期的矿石性质差异来确定选矿工艺。选矿厂建成后,对于性质渐变的矿石(如从以氧化矿为主的状况向以原生矿为主的状况的转变),生产过程中除了尽量在采选作业时进行配矿入选,以提高矿石的稳定性,大多数选矿厂都伴随着进行流程的完善、优化或改造。

1 司家营铁矿氧化矿选矿流程

司家营铁矿氧化矿目前选矿流程为重磁浮联合流程,见图1,原则流程可概括为矿石经过两段连续闭路磨矿,再经过水力旋流器粗细分级,粗粒重选产出部分粗粒合格精矿,中矿再磨,细粒磁选抛尾、反浮选精选产出部分细粒合格精矿。

从生产实践看,该流程已不适应当前的矿石性质,需要进行流程完善和优化。

2 问题与研究

2.1 螺旋溜槽重选存在的问题[1-6]

司家营氧化矿选矿工艺流程中重选原采用螺旋溜槽1 粗1 精流程,粗选螺旋溜槽32 台、精选螺旋溜槽24台,重选尾矿进入中磁选作业,由于生产初期氧化矿占比更高,中磁选尾矿金属流失严重,因而现场优化了重选流程,强化了对赤褐铁矿物的回收,将重选流程改造为1 粗1 精1 扫流程,粗选螺旋溜槽22台,扫选螺旋溜槽16台,精选螺旋溜槽18台。

受采场开采条件的限制,采出矿石性质变化大,重选精矿品位波动大且偏低。通过对重选流程的考查,发现目前螺旋溜槽粗选问题较突出,精矿品位较低,主要原因是螺旋溜槽给矿分矿不均,粗选选别状态不稳定,粗选台时处理量偏高,入选浓度高达60%~65%。

根据螺旋溜槽的工作原理可知,螺旋溜槽的给矿体积与浓度是两个重要参数,这决定了螺旋溜槽面矿浆层的厚度及矿浆的流动速度,并最终影响目标矿物与脉石矿物的分离程度。

对于较粗粒物料的入选,应尽量减少细粒混杂,与精选相比,粗选体积可大、但浓度要低。鞍本地区赤铁矿石螺旋溜槽分选的经验表明,粗选浓度宜在45%左右,精选浓度宜在55%左右。

2.1.1 螺旋溜槽粗选浓度试验

螺旋溜槽粗选浓度试验结果见表1、表2。

从表1、表2可以看出,螺旋溜槽粗选给矿浓度降低,精矿品位提高;给矿浓度越低,品位提高幅度越大。

根据试验及生产实践,确定螺旋溜槽粗选浓度为50%~55%。给矿浓度的降低,意味着矿浆体积的增大,因此,需要增加螺旋溜槽粗选设备台数。

2.1.2 螺旋溜槽扫选中、尾矿的磁选试验

试验在将螺旋溜槽扫选中矿与尾矿间的滑块向精矿方向移动,以减少螺旋溜槽扫选中矿量,从而减少重选循环量的情况下进行,该滑块位置的调整使螺旋溜槽粗选给矿品位和重选精矿品位得以明显提升,相应螺旋溜槽扫选尾矿品位略有下降。取Ⅳ系列螺旋溜槽扫选中矿、尾矿,分别进行弱磁选—中磁选试验,结果见表3。

从表3可以看出,螺旋溜槽扫选中矿和螺旋溜槽扫选尾矿分别进行弱磁选—中磁选流程试验,扫中弱磁选精矿品位明显高于扫尾弱磁选精矿品位,但二者中磁选尾矿品位接近。

试验说明,即使减少螺旋溜槽扫选中矿量,这些中矿经过弱磁选—中磁选流程处理,仍可以抛出大量(作业产率16.29%)的合格尾矿。因此,原流程的扫选中矿中混杂有相当数量的脉石颗粒,直接进入再磨系统既增大了再磨系统及返回作业的矿量,也影响了螺旋溜槽粗选给矿品位,不良影响非常明显。因此,将螺旋溜槽扫选中矿和螺旋溜槽扫选尾矿合并后磁选,可以提前抛出更多单体脉石颗粒,直接改善粗粒级物料的选别效果。

2.2 脱硫磁选存在的问题

随着采场不断向下延伸,入选矿石硫含量升高,螺旋溜槽重选时黄铁矿向重选精矿中富集,导致选厂重选精矿硫含量超标。为解决该问题,现场对重选精矿进行了弱磁选脱硫改造。生产实践表明,改造后,氧化矿系列铁精矿硫含量由0.25%降至0.15%以下,铁精矿合格率由78.11%升至89.13%,脱硫效果显著。

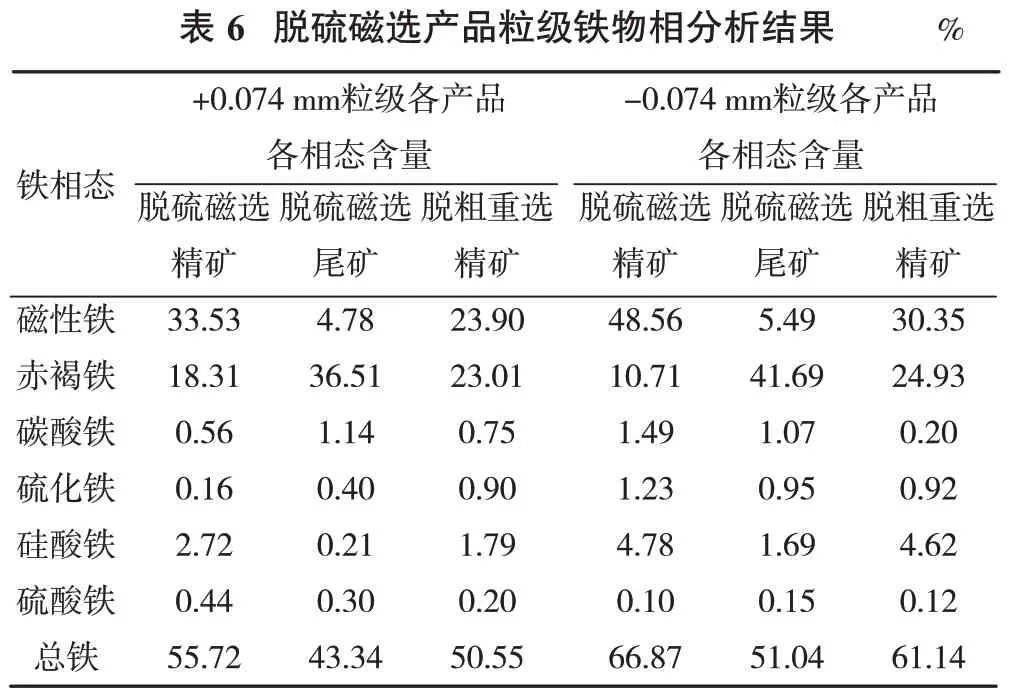

重选精矿弱磁选在发挥脱硫作用的同时,一定程度上发挥了提高精矿品位的作用(表4),但该弱磁选导致赤褐铁矿单体无法进入最终重选精矿(表5),这些赤褐铁矿单体随黄铁矿等一起返回二段磨矿分级系统,会造成赤褐铁矿单体的过磨,既增加不必要的磨矿能耗,又会增大细粒赤褐铁矿单体回收的难度,并最终导致细粒赤褐铁矿单体的流失(表6)。

从表5、表6 可以看出,脱硫弱磁选提精效果显著;脱硫弱磁选给矿中有用矿物主要以磁铁矿和赤褐铁矿的形式存在;脱硫弱磁选精矿中磁铁矿含量较高,赤褐铁矿含量较低;脱硫弱磁选尾矿中磁铁矿含量较少,主要是赤褐铁矿。因此,脱硫弱磁选对流程能收早收快收铁矿物不利。

2.3 反浮选存在的问题

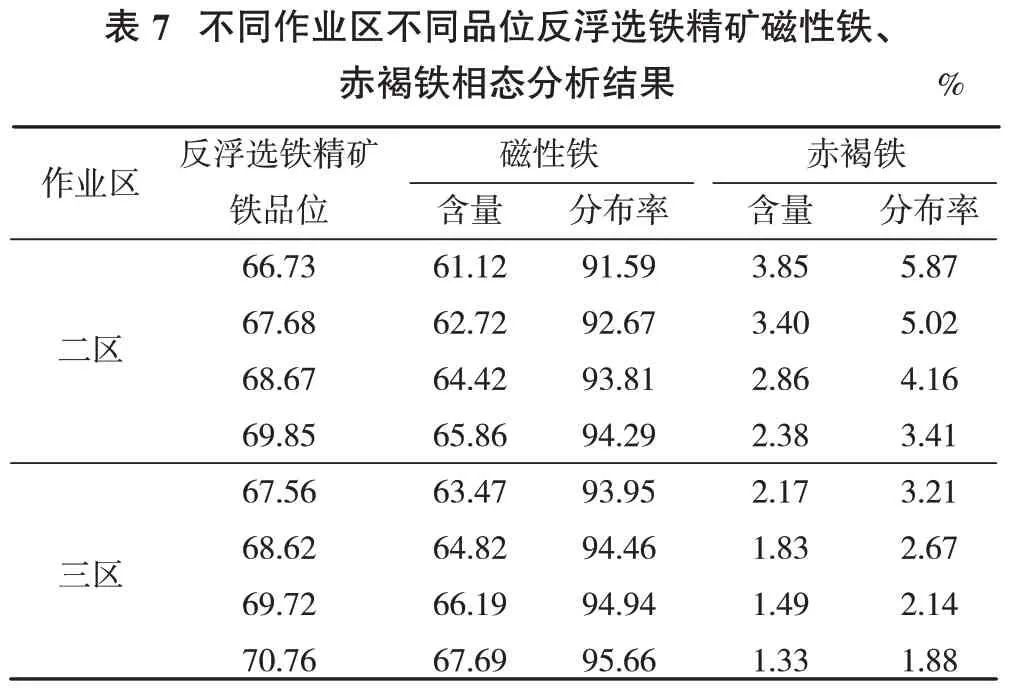

对现场不同反浮选作业区不同品位的反浮选铁精矿进行了磁性铁、赤褐铁含量及分布率分析,结果见表7。

从表7可以看出,反浮选铁精矿磁性铁品位和分布率远远高于赤褐铁品位和分布率;反浮选铁精矿铁品位越高,赤褐铁品位越低。这意味着反浮选对赤褐铁矿的回收效果不理想,因此,应尽量控制赤褐铁矿物进入细粒分选区,确保重选环节对赤褐铁矿物做到能回收尽量回收。

2.4 重选精矿脱粗筛分存在的问题

重选精矿脱粗筛分筛上产物筛析结果见表8。

从表8 可以看出,脱粗筛上-0.074 mm 粒级铁品位为64.44%、产率为65.82%,这部分合格粒级若进入筛下,不仅可以提升最终重选精矿品位,而且可以大大降低筛上产率,流程循环量将进一步下降,有助于实现精细化分选,综合精矿品质将更有保障。

3 结论与建议

(1)基于螺旋溜槽重选给矿量大、给矿浓度过高、给矿不均匀严重影响分选效果的问题,建议取消现场的螺旋溜槽扫选作业,将这些螺旋溜槽充实到粗选作业,确保螺旋溜槽粗选分矿均匀、给矿浓度适当(50%~55%),从而改善重选效果,获得质量更高、量更多的重选精矿;同时更多粗粒脉石矿物被磁选抛出,将无疑会降低流程循环量和细粒分选系统的量,进而改善全流程的选别效果,简化工艺流程。

(2)基于脱硫磁选作业会导致已单体解离的赤褐铁矿物返回二段磨矿系统,增加不必要的磨矿成本和造成铁矿物流失,建议取消脱硫磁选作业。

(3)对于反浮选精矿赤褐铁分布率过低的状况,必须首先从提高细粒物料磁选磁场强度入手,减少细粒、微细粒赤褐铁矿物在磁选作业的流失,强化反浮选对赤褐铁矿物的回收。

(4)对于因现场重选精矿脱粗筛脱粗效果不理想带来的一系列问题,建议控制筛分粒度在0.09~0.10 mm,且筛分效率足够高,使最终重选精矿不仅品位高,而且量大,从而减少对反浮选精矿品质的依赖,遏制细粒赤褐铁矿的流失局面。