蒸发-冷凝法回收锂离子电池电解液

2022-05-07阮丁山

陈 嵩,阮丁山*,周 游,李 强

(1.广东邦普循环科技有限公司,广东 佛山 528100; 2.湖南邦普循环科技有限公司,湖南 长沙 410600; 3.广东省电池循环利用企业重点实验室,广东 佛山 528100)

电解液占锂离子动力电池质量的12%~15%,若能进行回收再利用,可产生较好的经济效益和生态环境效益[1],但是大多数企业都未能实现对电解液的处理和回收,原因在于回收难度大、风险高、成本高[2-3]。研究较多的电解液处理或回收方法主要有:高温处理法、机械法和溶剂萃取法。L.Sun等[4]采用600℃真空热解技术,分离废旧锂离子电池中的电解液,在压强低于1 kPa、-10℃的冷阱中收集冷凝气体,能很好地去除电解液,但冷凝的电解液已经热分解,没有回收价值。严红[5]将废旧锂离子电池在氮气气氛下破碎后,高速离心,电解液以液体形式从电池中脱离,从而达到回收再利用的目的。该方法回收流程长、操作复杂、回收率低,不适用于工业化大规模生产。E.S.Steven[6]将废旧锂离子电池置于超临界反应釜中,用超临界状态的CO2萃取电池中的电解液。在收集釜中,超临界CO2恢复常压,析出电解液。该方法绿色环保且不破坏电解液分子结构,但工艺复杂、条件苛刻、成本较高,不适用于锂离子电池电解液的回收。研发一种简单有效、成本较低的电解液回收方法,显得尤为重要。

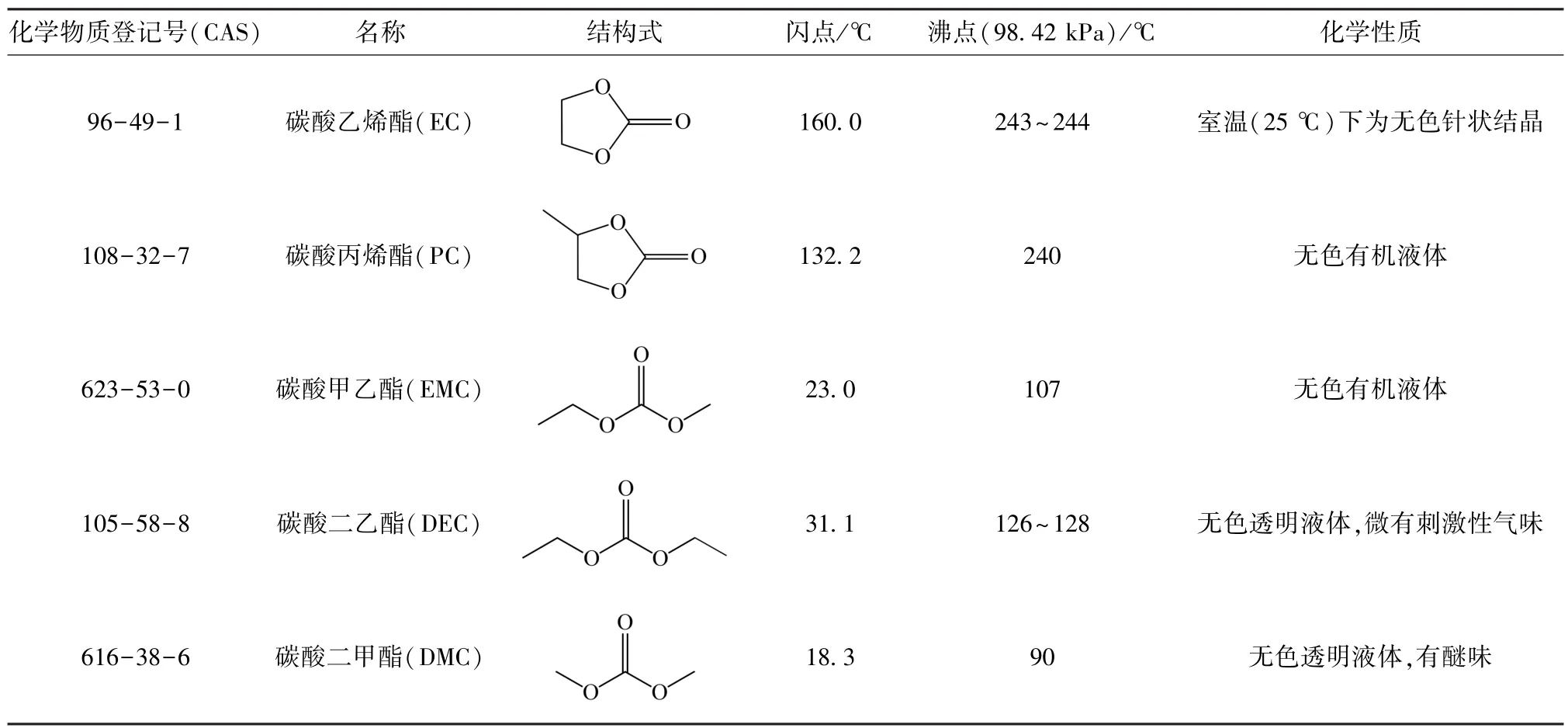

本文作者根据电解液中有机碳酸酯的物理特性(见表1),采用低温真空蒸发烘干-冷凝法来分离回收动力锂离子电池中的电解液,并对回收的效果进行分析。

表1 锂离子电池常见电解液的物理和化学性质Table 1 Physical and chemical properties of common electrolytes for Li-ion battery

1 实验

1.1 实验对象

实验所采用的废旧动力电池单体来自湖南邦普循环科技有限公司,为三元正极材料动力锂离子电池,正极活性物质为LiNi0.8Co0.1Mn0.1O2,负极活性物质为活性石墨,额定容量为53 Ah、标称电压为4.2 V,质量为1 kg,尺寸为150 mm×100 mm×30mm。电池组成部分:铝外壳、正极、负极、隔膜和电解液,所占电池的质量分数分别为15%、40%、28%、2%和15%。

1.2 实验方法

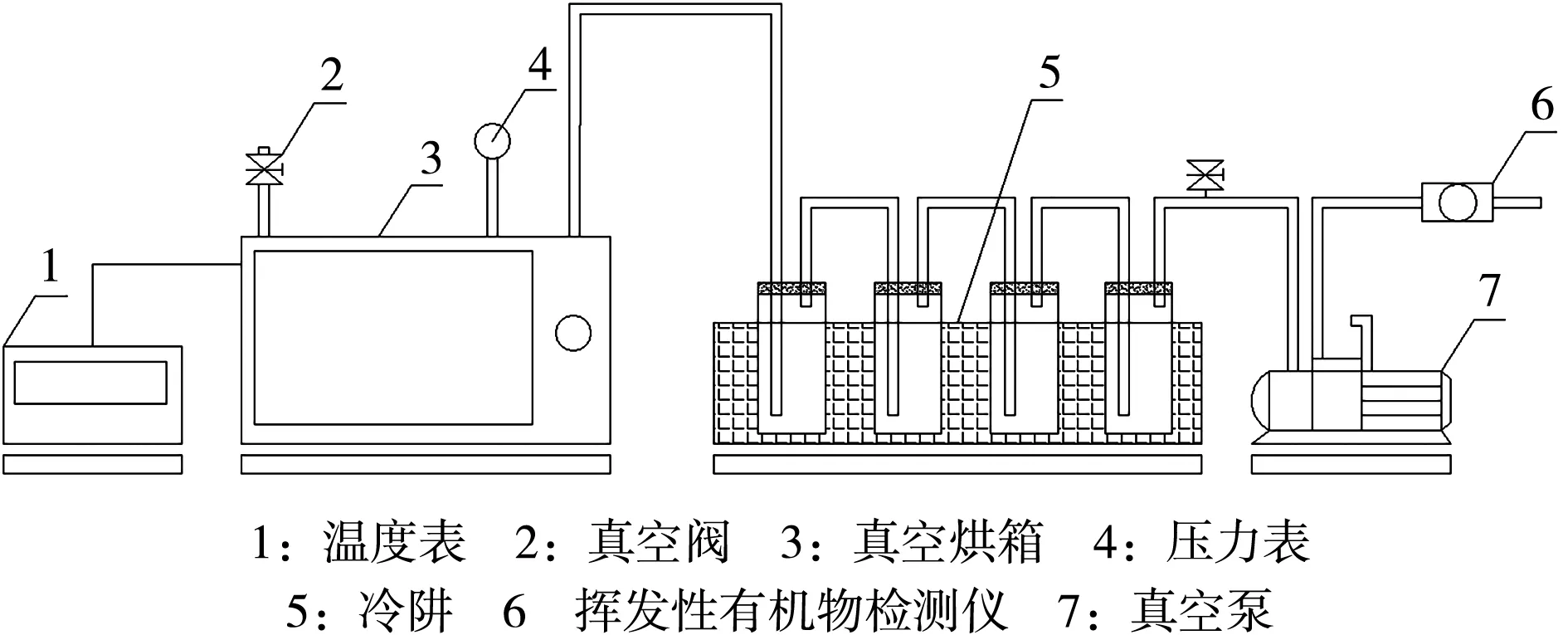

实验装置(见图1)主要由 DZK-6050真空烘箱(上海产)、CT9-120冷阱(北京产)和2XZ-4真空泵(上海产)组成。

图1 真空烘干-冷凝实验装置图Fig.1 Vacuum drying-condensing experimental device diagram

管路阀门均经密封处理,整个实验过程中通过真空泵保持系统中的负压为-0.1 MPa。冷阱中依次设置4个冷凝温度(0℃、-20℃、-50℃和-75℃),分别对应4个收集瓶(1号、2号、3号和4号)。真空烘箱的温度可在0~300℃调节,并连接实时测温设备。

实验时,将10只动力电池的安全阀挑开,使电池内部与外部联通,放入真空烘箱中,关闭箱门,开始抽真空。当真空度达到-0.1 MPa时,开始加热升温,待温度升到140℃后,恒温蒸发烘干;约4 h后,待冷阱中收集瓶的液位不再变化,开始降温。温度降至室温后,取出冷阱中的4个收集瓶。切开电池外壳,取出电芯,评估电池是否烘干。

1.3 分析方法及仪器

1.3.1 仪器设备

用7890A-5975C型气质联用仪(美国产)测定冷阱中冷凝液的成分。色谱条件:载气He气的流量为1.0 ml/min,分流比为50∶1(体积比),进样量为1μl。质谱条件:电子轰击离子(EI)源,电子能量70 eV,离子源温度230℃,四极杆温度150℃,扫描质量为35~500质荷比(m/z)。

用Ultimate 3000 UHPLC-Q Exactive液质联用仪(美国产)测定残留液的组成成分。色谱条件:进样量为10μl,流动相A为0.1%甲酸(上海产,GR),流动相B为乙腈(上海产,GR)。质谱条件:离子源为加热电喷雾电离(HESI)源,喷雾电压为正离子3.8 kV,扫描质量为50~750m/z。

用PID Scan 600型固定式挥发性有机物气体检测仪(苏州产)检测尾气中挥发性有机物(VOCs)的含量。

1.3.2 定性定量分析方法

定性分析:对检测出的成分采用质谱(MS)数据库NIST11和保留时间进行定性。数据库筛选结果中要扣除掉杂质峰、柱流失峰等。

定量分析:面积归一化法定量,即以鉴定成分峰面积占所有鉴定成分面积之和的百分比作为定量结果,如式(1)所示。

式(1)中:Ci为某一鉴定成分的含量,%;Ai为某一鉴定成分的峰面积;n为鉴定成分总数。

2 结果与讨论

在冷阱收集瓶中,液位高度从高到低依次为1号、2号、3号和4号,尾端-75℃对应的冷凝液最少,说明大部分蒸气在前几个温度的冷阱中已经被冷凝回收。实验过程中,尾端并未检测到VOCs,因此,判断140℃真空烘干时,电池中蒸发或挥发的电解液全部被冷凝回收。随着电解液的蒸发,动力电池的电压从4.2 V降至0 V,危险性大大降低。烘干-冷凝过程结束后,将动力电池切开,取出电芯。电芯已烘干,但电芯的塑料外壳上还残留有黄褐色液体。

2.1 冷阱中冷凝液成分分析

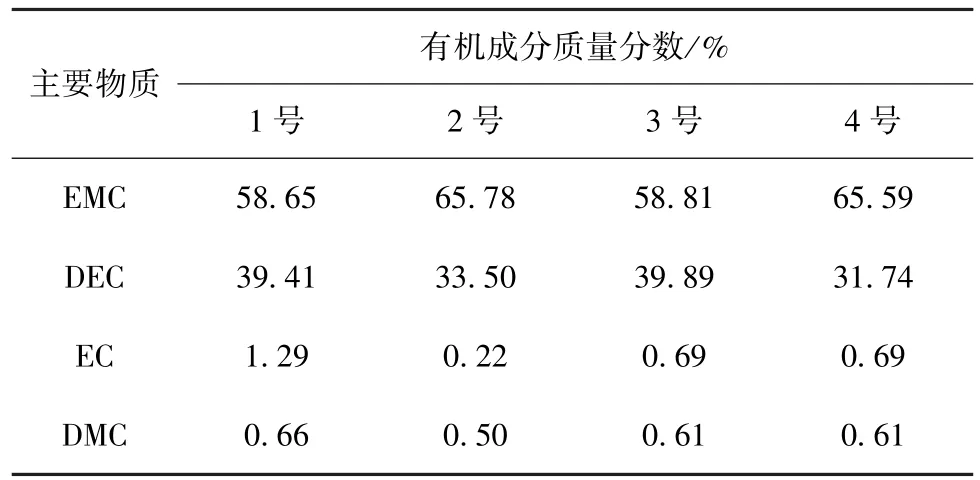

对冷阱中各温度收集瓶中的冷凝液,进行GC-MS组分检测分析,结果见表2。

从表2可知,4个温度冷凝收集的冷凝液中,均含有EMC、DEC、EC和DMC。EMC和DEC含量相对较高,两种成分的质量分数之和超过90%,EMC占总冷凝液的60%左右。在4个温度冷凝收集的冷凝液中,所含成分相同且含量相近,冷凝温度从0~-75℃,电解液蒸气在冷凝过程中并无选择性。从冷凝回收的物质组成中可以发现,没有其他非电解液成分,表明电解液在该温度下并未发生水解和热解。这是由于蒸发温度相对较低,且没有引入其他有机物和水分。

表2 冷凝液组成成分和含量Table 2 Composition and content of condensate

2.2 废旧锂离子电池中残留液成分分析

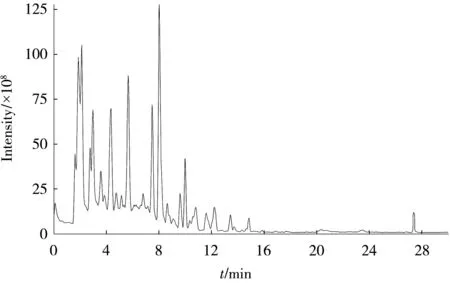

为探究烘干后电芯塑料外壳上黄色残留液的成分,将多只烘干后的电池切开,汇集其中的残留液。采用LC-MS检测采集的残留液,色谱总离子流见图2,质谱仪检测到的可能物质见表3。

图2 残留液扫描的总离子流图Fig.2 Total ion flow chart of residual liquid

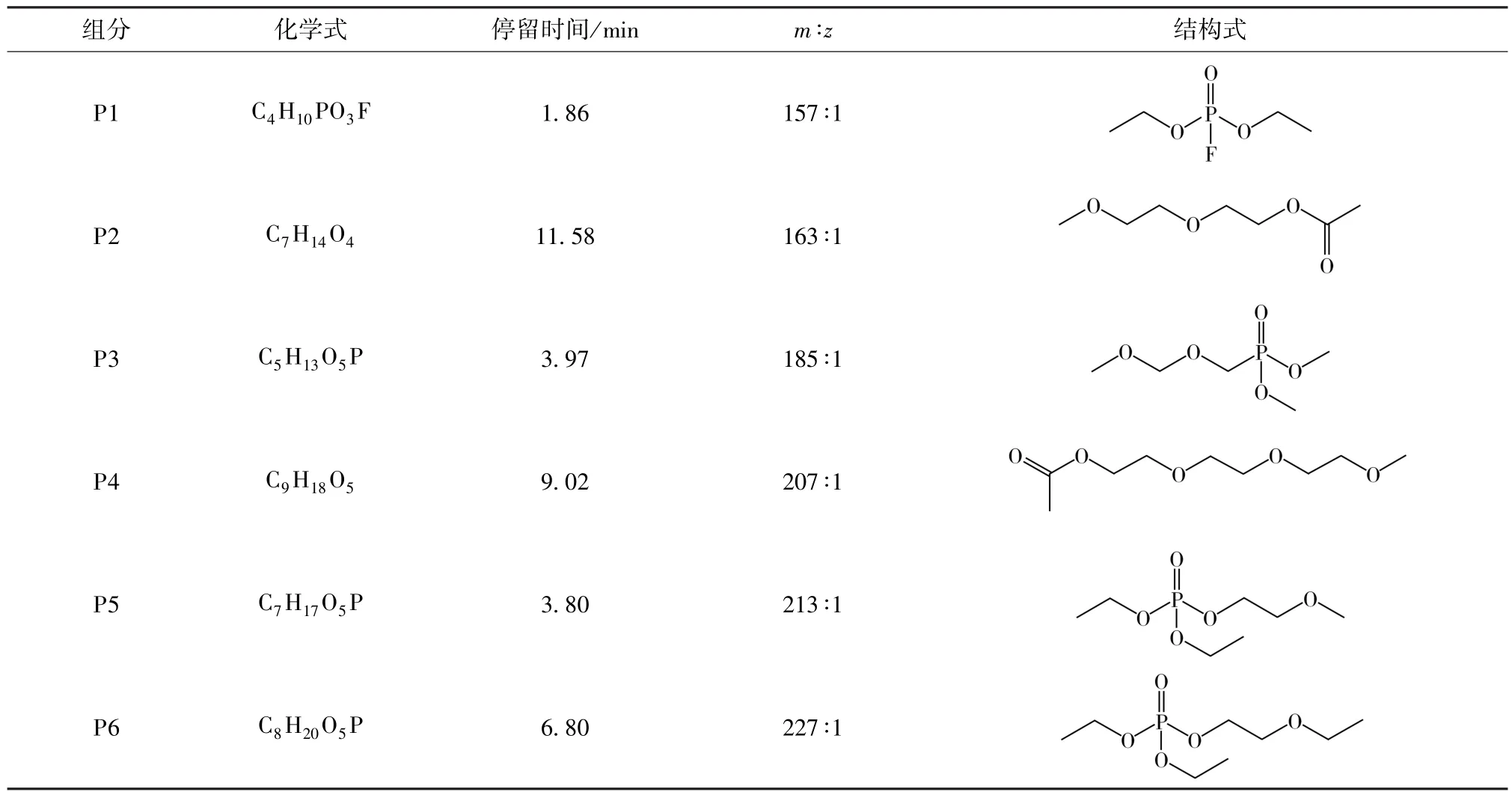

表3 检测到物质的主要信息 Table 3 Main information of detected substances

从图2可知,残留液出峰位置较多,残留液中有机物质成分种类较多,且较为复杂。从表3可知,可检测到的物质主要分为两类:碳酸酯类、磷酸酯类的短链聚合物。

根据LC-MS检测到的有机成分推测,电解液在140℃真空烘干过程中可能发生以下反应:

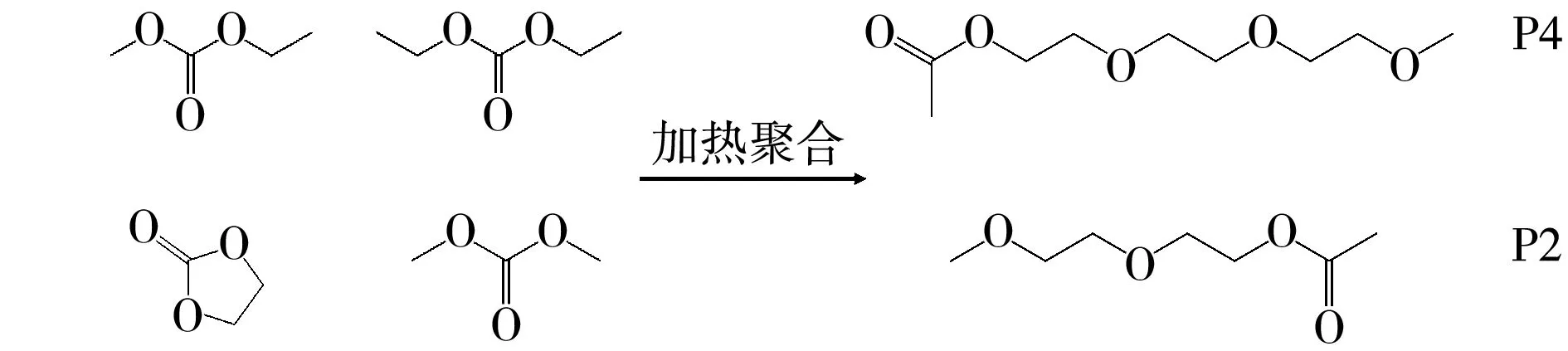

①在加热的条件下,碳酸酯类可能发生去碳酸盐的聚合反应,或者是碳酸酯类分解脱羧形成乙二醇,乙二醇与乙二醇或碳酸酯类再发生聚合,形成短链的环氧乙烷低聚物,如图3所示[7]。

图3 碳酸酯类的聚合路线Fig.3 Polymerization route of carbonate esters

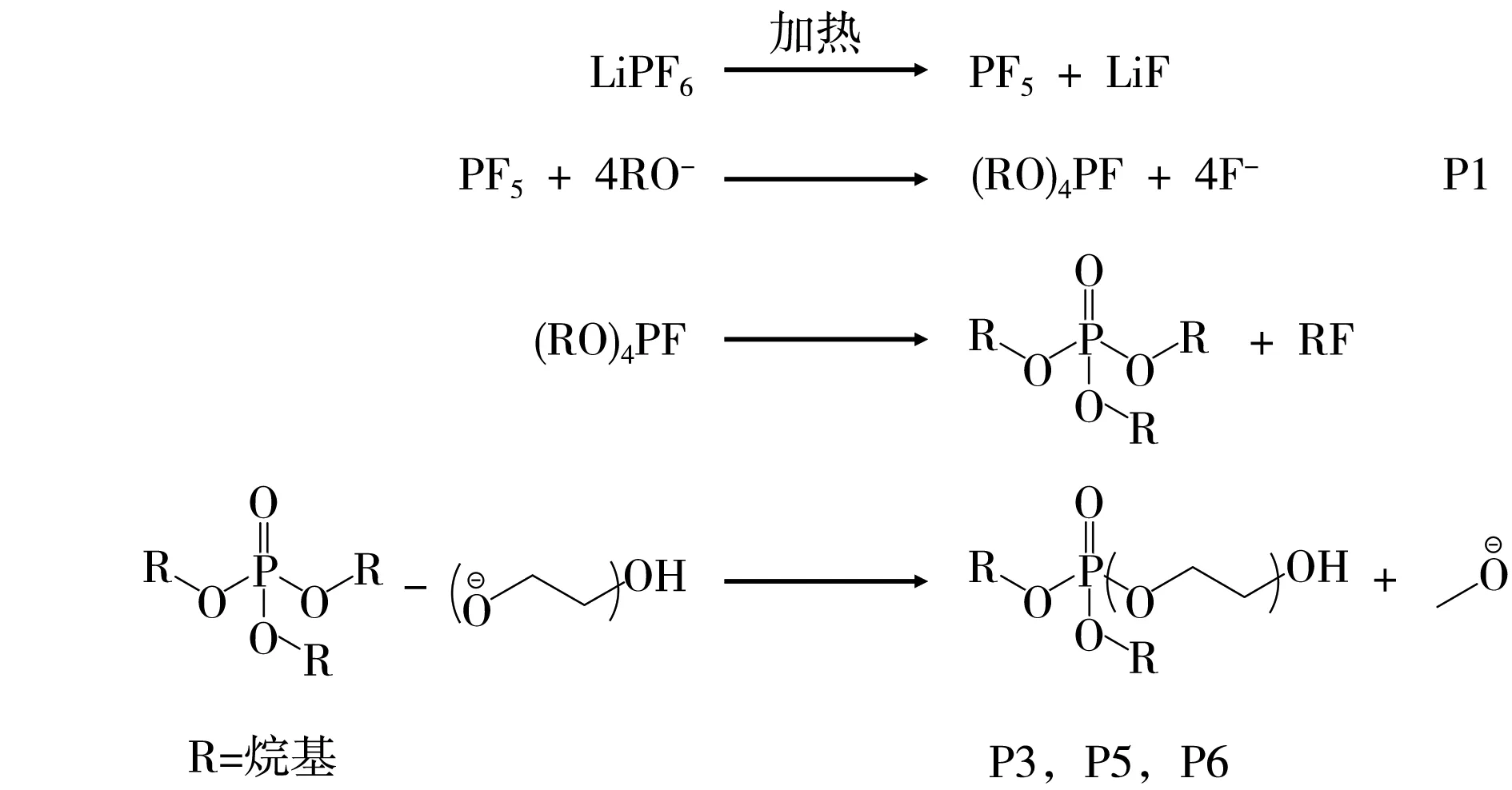

②电解液中的磷与电解液形成短链的聚有机磷酸酯。LiPF6受热分解为PF5和LiF,而PF5与电解液中的烷氧基反应,生成磷酸酯类,如磷酸三乙酯。磷酸三烷基酯和醚类低聚物反应,生成聚醚磷酸酯(见图4),其中还可能有氟的取代基[8-9]。

图4 磷酸酯聚合物产生路线Fig.4 Production route of phosphate ester polymer

综上所述,真空蒸发-冷凝过程中,电池中的残留液主要成分可能是碳酸酯和磷酸酯衍生的短链聚合物。该类有机物闪点和沸点较高,挥发性较差,真空烘干过程中,容易积留在电池外壳里;回收过程中,可采用更低的温度来避免该类物质的产生。此外,残留液中还可能含有厂家制备电池过程中加入的各种添加剂,如成膜添加剂、导电添加剂和阻燃添加剂等[10]。

3 结论

针对废旧锂离子动力电池中电解液的处理和回收问题,本文作者采用140℃低温条件下的真空烘干-冷凝法,冷凝温度按序设置为0℃、-20℃、-50℃和-75℃。4 h后电池蒸发烘干至恒重,过程中产生的VOCs全部被冷凝回收,无有机废气排放,电池电压从4.2 V降至0 V。回收的电解液成分中没有非电解液杂质,且不同电解液成分在冷凝过程中对温度并无选择性。该方法是一种简单有效、成本较低的电解液回收工艺。切开电池,其中电芯已经烘干,但电芯的塑料外壳上还残留黄色液体。残留物可能是在真空烘干过程中所产生,主要为碳酸酯和磷酸酯衍生的短链聚合物。这两类有机物闪点和沸点较高,较难挥发。此外,残留液中还可能含有少量厂家制作电池过程中加入的各种添加剂。若想避免残留物的产生,可适当降低烘干温度。