基于流固耦合传热的柴油机铝活塞疲劳寿命预测与优化设计

2022-05-07白高俊雷基林袁晓麒

白高俊,雷基林,邓 伟,周 毅,袁晓麒,承 宁

(1.昆明理工大学 云南省内燃机重点实验室,云南 昆明 650500; 2.无锡华星机电制造有限公司,江苏 无锡 214124)

0 引 言

由于内燃机强化程度的提高,结构日趋紧凑,使得柴油机缸内温度和压力急剧升高,可靠性问题越来越突出[1].目前,活塞的最高温度已达到 400 ℃,承受的最高燃烧压力提高了约13%,严重影响发动机的工作可靠性[2-3].因此,通过流固耦合传热分析,得到更精确的热边界条件,对活塞疲劳寿命进行合理预测,并对活塞结构做出适当优化,从而改善活塞的抗疲劳性能,具有重要的指导意义.

文献[6]建立了柴油机铝合金活塞有限元模型,运用Coffin-Manson理论和线弹性有限元理论,结合加速热疲劳试验,研究活塞的疲劳寿命;文献[7]采用Sehitoglu理论,构建了启停工况下柴油机活塞疲劳寿命预测模型,并分析了高温对蠕变的影响,对活塞疲劳寿命进行分析;文献[8]考虑了进气冷却效果对活塞顶面温度场的影响,结合材料试验,实现了活塞疲劳寿命的计算,探究了进气冷却对活塞疲劳寿命的影响;文献[9]通过构建活塞疲劳寿命预测模型,运用Miner准则,对活塞进行可靠性分析.综上,目前对活塞疲劳寿命的仿真分析,较少考虑内冷油腔振荡传热的影响,这对活塞疲劳寿命预测将产生一定的误差.

为此,以一款高强化立式直列六缸四冲程增压中冷柴油机铝活塞为主要研究对象,并结合试验测试结果,在考虑了内冷油腔振荡传热特征的基础上,构建了更接近真实结构的流固耦合传热模型,对活塞疲劳寿命进行计算.针对计算结果,采用响应面法对活塞结构进行优化,提高了活塞的疲劳寿命.

1 活塞温度场测试

标定功率工况下,试验采用热电偶测温引线式传输数据的方式进行活塞头部温度测量[10].考虑到实验在高温条件下运行,传感器均采用活塞头部打孔的方式进行安装,并用高温胶水密封,利用数据记录仪进行数据的采集.

1.1 测试机型

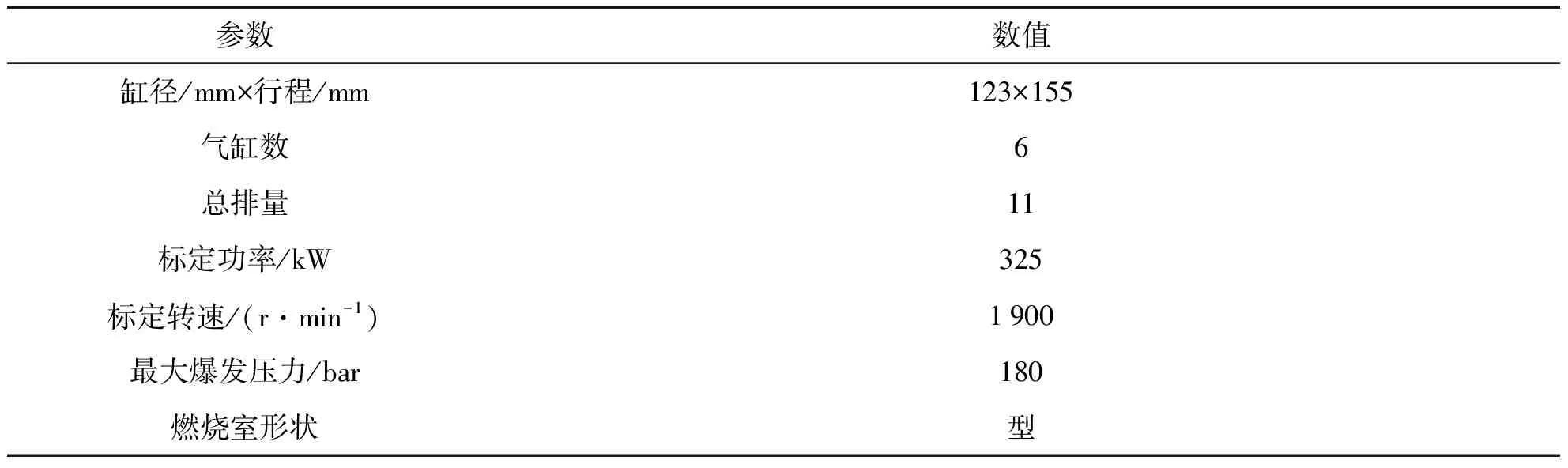

测试机型为一台高强化立式增压柴油机,直列6缸布置,标定功率为 325 kW,发动机主要技术参数见表1.

1.2 实验测试方案

为精确测量活塞头部温度,选用GG-K-30型薄膜热电偶传感器,其灵活性好,响应时间小于 6 ms,能够满足试验测试要求.试验过程中在活塞头部布置5个测点,分别位于图1燃烧室中心(测点1)、燃烧室喉口(测点2和5)和燃烧室底圈(测点3和4),各测点离活塞表面均为 2 mm.

2 建立活塞有限元仿真模型

2.1 活塞及内冷油腔有限元模型

采用半连杆法,构建了保留完整细节特征的活塞有限元模型,将活塞、镶圈、活塞销及连杆进行装配,约束连杆下端,进行活塞耦合应力分析,对活塞疲劳寿命进行计算.对活塞组进行网格划分,网格尺寸设置为 2 mm.活塞本体材料参数见表2.内冷油腔(Computational Fluid Dynamics,CFD)计算时采用虚拟喷射模式,这种方式主要是将内冷油腔的流体域分成两段,即只考虑非淹没射流段和内冷油腔内机油的振荡段.射流段流体的长度由活塞的相对位置决定,其长度的变量可通过活塞的运动方程来计算[11].机油喷嘴和内冷油腔同时作刚体运动,模型不需要使用动态网格法,计算时间大大缩短.图2为活塞及内冷油腔仿真模型.

表1 发动机主要技术参数

图1 测点布置示意图

表2 活塞本体材料不同温度下特性参数

图2 活塞及内冷油腔有限元仿真模型Fig.2 Finite element simulation model of piston and inner cold oil chamber

2.2 边界条件

2.2.1 流动边界条件

内冷油腔CFD传热计算,采用标准k-ε湍流模型与VOF多相流模型.VOF多相流模型能够求解多个不相融的交界面,使用相同的动量方程对不同流体组分进行求解,其主要思想是基于欧拉网格的表面追踪,对内冷油腔复杂的两相流,可获得更高的计算精度.在初始时刻,流体运动域全是空气,机油入口速率为 25 m/s,温度为 110 ℃,空气入口和内冷油腔出口均采用压力作为控制参数,空气入口温度为 60 ℃.

2.2.2 传热边界条件

利用GT-Power计算得到该发动机标定功率工况下,缸内瞬时压力和瞬时温度变化如图3所示.利用Woschni公式(式1),结合图3数据,进行活塞头部传热边界计算:

(1)

式中:Vc和Vs分别为燃烧室容积和汽缸工作容积,C1为常数,D为汽缸直径,Cm为活塞平均速度,pg和Tg分别为缸内瞬时燃气压力和瞬时燃气温度,pm为平均有效指示压力.

活塞内冷油腔采用流-固交界面耦合的方法确定其热边界条件.活塞内冷油腔在发动机标定转速 1 900 r/min 时,通过CFD计算得到机油温度分布见图4.由图4可知,活塞内冷油腔上壁面温度波动很大,活塞在标定功率工况下运行时,活塞头部温度波动很小,内冷油腔上壁面温度很高,活塞由上止点到下止点加速和由下止点到上止点减速时,机油在惯性力的影响下和内冷油腔上侧壁面接触,此时机油温度与内冷油腔的上侧壁面温度之间会产生很大温差,这使得机油瞬时温度急剧升高;当活塞由上止点到下止点减速和由下止点到上止点加速时,机油集中分布在内冷油腔底部区域,温度偏低,虽然机油的振荡冷却带走了内冷油腔上侧壁面部分热量,但内冷油腔上壁面温度仍然偏高.计算得到的活塞内冷油腔换热系数变化如图5所示.结合试验测试结果对活塞热边界条件进行反复修正,当仿真值与实验值吻合时,得到准确的热边界条件.

2.3 模型验证

首先使用最终确定的热边界条件,计算活塞的温度场,然后比较5个测点位置处试验值与数值模拟值,如图6所示.试验值与数值模拟值误差很小,可进行下一步的研究.

图3 燃气温度和对流换热系数曲线 图4 内冷油腔机油温度分布 Fig.3 Curve of gas temperature and Fig.4 Oil temperature distribution convective heat transfer coefficient in cold oil chamber

图5 内冷油腔壁面平均换热系数 图6 活塞试验测试温度与仿真温度对比 Fig.5 Average heat transfer coefficient of Fig.6 Comparison between piston test temperature inner cold oil chamber wall and simulation temperature

3 活塞疲劳寿命预测分析

3.1 活塞温度场及应力场仿真分析

图7为标定功率工况下活塞温度场.活塞在正常运行情况下,受到缸内周期性变化的高温燃气冲击,其轴向和径向稳态温度均具有较大的梯度.活塞最高温度约为 364.9 ℃.由于活塞裙部几乎不受高温燃气的影响,并且溅射的机油对活塞裙部的下侧区域起到冷却作用,活塞的最低温度位于活塞裙部下侧,为 143.0 ℃.对活塞顶面及火力面加载爆发压力 18 MPa,约束连杆6个自由度,将温度场作为应力场边界条件加载,获得活塞标定功率工况下热机耦合应力分布,如图8所示.可见,活塞的最大耦合应力约为 157.1 MPa,集中分布于活塞销孔上部.

图7 活塞温度场分 图8 活塞耦合应力场分布Fig.7 Temperature field distribution of piston Fig.8 Piston coupling stress field distribution

3.2 活塞疲劳寿命预测分析

目前,对活塞疲劳寿命的计算,都需要先对疲劳损伤值进行模拟计算,再进行疲劳寿命计算.疲劳损伤可认为是一个随时间不断累加的过程[12-17].线性疲劳损伤理论因其简单且可靠,在工程中得到广泛的应用,其中使用最广泛的是Miner公式,疲劳寿命L可由式(2)和(3)计算:

(2)

(3)

式中:ni为应力循环次数,Ni为疲劳破坏所需循环次数,D为疲劳破坏的损伤值.

利用FEMFAT对活塞热机载荷下的损伤值进行计算分析,将计算结果文件导入到BASIC模块中,设置活塞材料属性、表面粗糙度、影响因素及循环次数,最大基础循环次数设置为Ni=1.0×106,计算得到活塞本体最大损伤值D=2.7×10-5.根据式(3)可得活塞热机疲劳寿命L=3.7×1010次.

4 活塞疲劳寿命优化设计分析

4.1 单因素扫值分析

由上文可知,由于活塞整体温度梯度变化很大,导致活塞局部位置有较大的应力集中,这直接影响活塞疲劳寿命.故选择活塞油腔距活塞顶面距离(A)、活塞销座长度(B)、活塞燃烧室喉口圆角半径(C)以及活塞销孔直径(D)4个主要结构参数分析其对活塞疲劳强度的影响[1].结构参数如图9所示.

4.1.1 参数设计方案

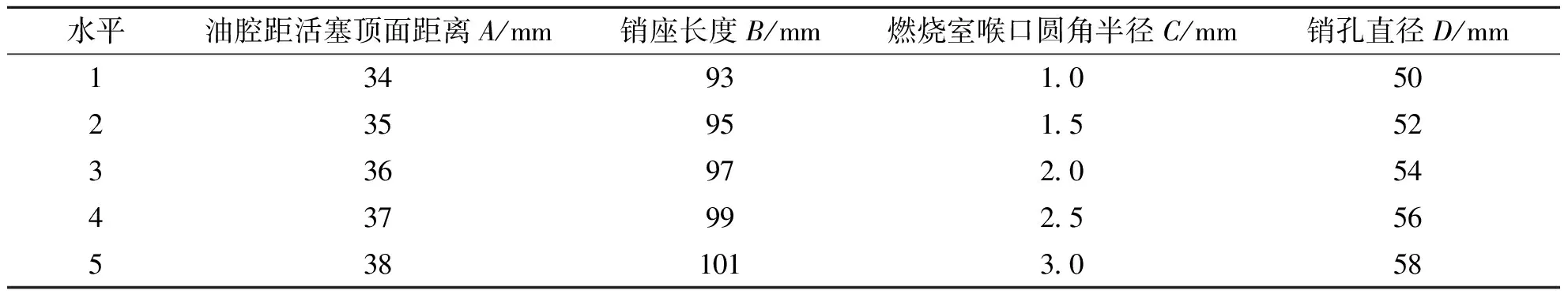

由于上述4个结构参数的变化对活塞疲劳寿命的影响程度不明确,因此将4个结构参数均分为5个水平,采用单因素扫值法分析活塞结构对疲劳寿命的影响.参数设计方案如表3所示.所有设计方案使用的边界条件都相同.

图9 活塞结构参数示意图Fig.9 Schematic diagram of piston structure parameters

表3 各因素水平

4.1.2 各特征参数对活塞疲劳寿命影响分析

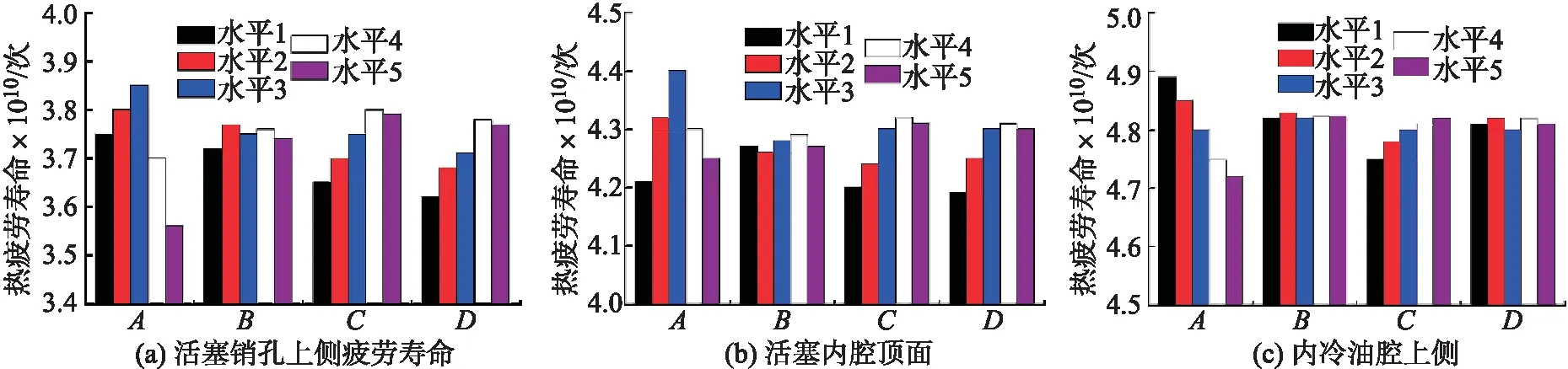

活塞结构参数对销孔上侧、内腔顶面及内冷油腔上侧疲劳寿命的影响如图10所示.由图10分析可以得出:内冷油腔与活塞顶面的距离(A)对活塞疲劳寿命影响很大,销座长度(B)对疲劳寿命影响很小,燃烧室喉口圆角半径(C)对疲劳寿命有一定的影响,销孔直径(D)对活塞疲劳寿命有影响.

图10 活塞结构参数对疲劳寿命的影响Fig.10 Influence of structural parameters on fatigue life of piston

4.2 活塞疲劳寿命响应面法优化设计

4.2.1 实验设计方案

由于活塞销座长度对疲劳寿命影响微乎其微,因此,活塞销座长度固定不变.以疲劳寿命(L)为响应值,选取对活塞疲劳寿命影响显著的内冷油腔距活塞顶面距离(A)、活塞销孔直径(D)及燃烧室喉口圆角半径(C)3个因素为考察因素,试验因素与水平测试如表4所示.

4.2.2 实验结果分析

对仿真结果通过正交软件回归分析得到疲劳寿命数二次回归方程:

L=-116.62+5.01A+1.24D-0.5C-0.006 2AD+0.034AC-

0.003DC-0.067A2-0.009 3D2-0.11C2

(4)

表4 Box-Behnken试验因素与水平

表5为活塞疲劳寿命的方差分析.由表5可知,疲劳寿命响应曲面模型P<0.000 1,模型的相关系数R2=0.975 4,表明此模型具有较高的可靠性,可进行疲劳寿命预测[18].由表中F值可知,3个因素对活塞疲劳寿命影响的主次顺序为A>C>D,即内冷油腔距活塞顶面距离>燃烧室喉口圆角半径>销孔直径.

表5 响应面实验结果方差分析

4.2.3 最优疲劳寿命的确定

通过二次回归方程建立疲劳寿命的各因素交互作用响应面,选取其中两个3D曲面,如图11所示.利用Design Expert 8.0.6软件的Numerical模块对最佳仿真值进行预测,确定最佳活塞结构参数为内冷油腔距活塞顶面距离 35.19 mm、销座长度 54.85 mm、燃烧室喉口圆角半径 2.25 mm,此时活塞热疲劳寿命预测值为4.49×1010.在实际加工中,为了保证加工精度,实际仿真计算时选取内冷油腔距离活塞顶面距离 35 mm、销座长度 54 mm、燃烧室喉口圆角半径 2 mm.

图11 影响疲劳寿命的响应曲面图Fig.11 Response surface diagram affecting fatigue life

为验证响应曲面模型的有效性和准确性,保证边界条件不变,进行三次计算得到活塞疲劳寿命Lmax的平均值为4.4×1010,仿真值与理论预测值具有良好的一致性,表明预测模型和因素水平均准确合理,使用响应曲面法优化的活塞疲劳寿命具有一定的指导意义.

5 结 论

1) 对活塞标定功率工况下温度场、耦合应力场及疲劳寿命进行分析,结果表明,活塞燃烧室喉口最高温度约为 364.9 ℃;活塞销孔上侧应力集中明显,最大耦合应力为 157.1 MPa.利用FEMFAT软件对活塞热机损伤进行分析,依据Miner准则得出活塞最小疲劳寿命为3.7×1010次.

2) 采用单因素扫值的方法研究了活塞结构参数对活塞疲劳寿命的影响关系.研究发现,内冷油腔距离活塞顶面的距离对活塞疲劳寿命影响最为突出;燃烧室喉口圆角半径及销孔直径的改变对疲劳寿命有一定的影响.

3) 通过响应面法,得出了活塞结构参数与疲劳寿命的关系,确定了最佳的活塞结构参数方案是内冷油腔距离活塞顶面距离 35 mm、销孔直径 54 mm、燃烧室喉口圆角半径 2 mm.设计改进后的活塞,疲劳寿命提高了18.9%.