高锗锌精矿锌锗深度浸出及铁同步沉淀行为

2022-05-07吉文斌李存兄林晓坦张兆闫张耀阳李倡纹顾智辉

吉文斌,李存兄,林晓坦,张兆闫,张耀阳,刘 强,李倡纹,顾智辉

(昆明理工大学 冶金与能源工程学院,云南 昆明 650093)

0 引 言

稀散金属锗是红外光学、纤维光纤、太阳能电池等中国战略新兴产业发展的保障性资源[1-5].我国的锗资源主要分布于铅锌矿和含锗褐煤中.其中,铅锌矿中的锗资源约占锗总储量的29%,含锗锌精矿是当前提取锗的主要原料之一[6-7].

目前,含锗锌精矿的冶炼工艺主要分为两大类:一类是采用火法-湿法联合工艺,另一类为全湿法冶炼工艺.火法-湿法联合工艺中含锗锌精矿经过“焙烧→中性浸出→还原挥发→酸性浸出”的工艺流程实现锗的逐步分离和富集,此工艺产出的含锗锌浸渣及含锗氧化锌烟尘成为了提取锗的主要原料之一[8-11].国内外众多学者采用微波碱性焙烧-溶解工艺[12]、常压-氧压联合工艺[13-14]、酸浸-碱浸联合工艺[15]、超声波强化-硫酸熟化的方法等工艺[16-18]进行了上述物料中锗的提取回收研究工作,锗的浸出率得到不同程度的提升,但火法-湿法联合工艺处理过程对碳质还原剂消耗量大并且不利于铜、银等其他伴生金属的回收,不符合当前“碳达峰、碳中和”的政策和加大有价金属综合高效回收的行业发展方向.现工业应用含锗锌精矿氧压酸浸全湿法冶炼工艺[19-20]可实现物料中锌、锗等有价金属的高效浸出,但大量的铁溶解进入溶液,采用针铁矿、中和水解等除铁工艺净化除铁时产生大量危废铁渣.

本文针对现有含锗锌精矿处理工艺存在锗回收率低、碳质还原剂消耗量大、危废铁渣量大等问题,提出了I段低酸沉铁氧压酸浸-Ⅱ段高酸深度氧压酸浸的两段逆流氧压酸浸工艺,系统研究了反应温度、初始酸度、反应时间、氧分压、搅拌转速等关键宏观技术参数对含锗锌精矿两段逆流氧压酸浸过程中Fe的沉淀机理及沉铁物相演变行为,Zn、Ge高效浸出行为的影响规律,获得了过程优化技术参数,研究结果为广西誉升锗业高新技术有限公司5万t/a电锌和 60 t/a 锗的高锗锌精矿氧压酸浸工艺生产线的建设提供了设计参数,也将为国内含锗锌精矿的清洁高效处理提供指导.

1 实 验

1.1 实验原料

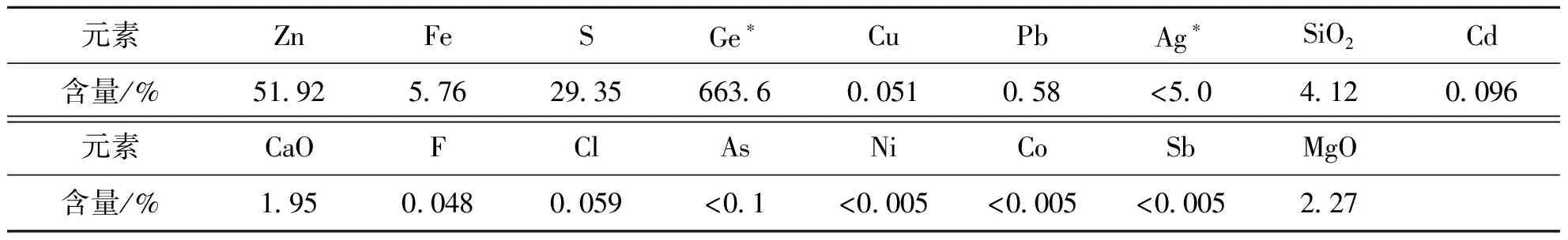

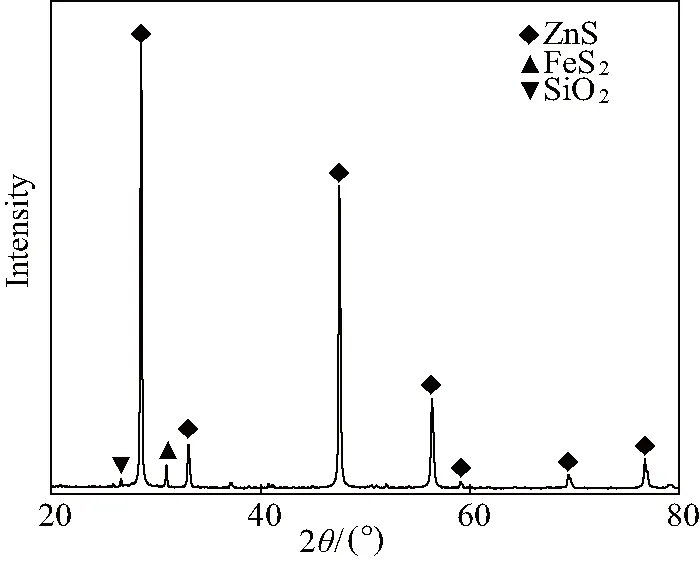

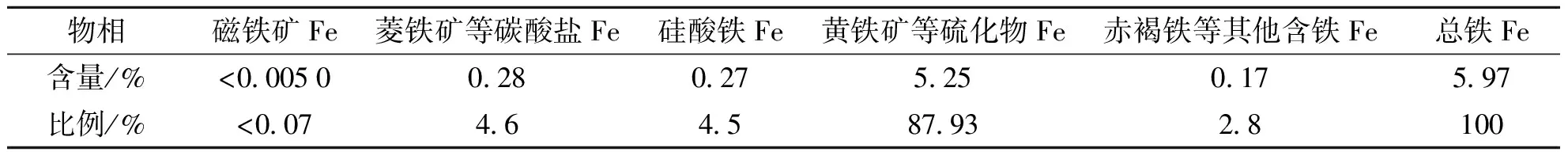

实验所用原料为广西誉升锗业高新技术有限公司提供的高锗锌精矿,采用球磨机磨矿后,物料粒度为 0.045 mm 的占90%,对磨后物料进行化学成分和物相组成分析,结果分别如表1和图1.

表1 高锗锌精矿化学成分

图1 高锗锌精矿的XRD谱图Fig.1 XRD pattern of high germanium zinc concentrate

由表1可知,实验原料含Zn 51.92%、Ge 663.6 g/t,Fe 5.76%,其中锗的含量远高于当前湿法炼锌企业所使用含锗锌精矿中Ge 100 g/t 左右的水平[21-22],属于罕见的高锗锌精矿,具有很高的经济回收价值.由图1可知,高锗锌精矿的物相组成以闪锌矿(ZnS)为主,并伴有少量的黄铁矿(FeS2)和石英(SiO2).

1.2 工艺流程及原理

2FeSO4+H2SO4+0.5O2=Fe2(SO4)3+H2O

(1)

3Fe2(SO4)3+Me2SO4+12H2O=2MeFe3(SO4)2(OH)6↓+6H2SO4(Me=K、Na、NH4、0.5Pb)

(2)

Fe2(SO4)3+3H2O=Fe2O3↓+3H2SO4

(3)

ZnS+Fe2(SO4)3=ZnSO4+2FeSO4+ S0

(4)

FeS+Fe2(SO4)3=3FeSO4+ S0

(5)

II段高酸深度氧压酸浸,主要发生强酸、强氧化条件下Zn、Fe金属硫化物氧化溶解过程,其主要的反应式如下:

ZnS+H2SO4+0.5O2=ZnSO4+H2O+S0

(6)

FeS+H2SO4+0.5O2=FeSO4+H2O+S0

(7)

2FeS2+3H2SO4+1.5O2=Fe2(SO4)3+3H2O+4S0

(8)

1.3 实验方法

按照I段浸出实验条件将原料、木质素和浸出剂通过调浆后加入到 2.0 L GSH-2型高压釜内,密封后检查气密性.待检查完毕无误后,设置实验条件,待釜内温度达到反应温度时开始计时,到达反应时间后快速冷却得到浸出矿浆.经过自然沉降过程得到I段浸出底流和I段浸出液.记录底流和浸出液体积后,按照II段浸出实验条件将I段浸出底流、废电解液和木质素通过调桨加入到高压釜内,密封后检查气密性.待检查完毕无误后,设置实验条件,待釜内温度达到反应温度时开始计时,到达反应时间后快速冷却得到浸出矿浆.通过抽滤设备进行液固分离,得到II段浸出液和II段浸出渣.II段浸出渣按照3∶1(mL/g)的液固比用pH为2的去离子水进行洗渣,然后在 70 ℃ 恒温真空干燥箱内干燥至恒重后取样送检,II段浸出液作为浸出剂返回下一组实验的I段浸出过程.

1.4 实验分析表征与计算

1.4.1 分析表征

用钨灯丝扫描电镜(型号VEGA3 GM)对高锗锌精矿浸出前后的形貌进行观察,并对元素进行表征;用X射线衍射分析仪(型号Empyrean)对浸出渣进行物相组成表征分析.采用化学滴定法检测了物料中Zn、Fe含量,ICP检测法确定物料中的Ge含量.

1.4.2 浸出率计算

本实验研究中,浸出渣中Zn、Ge、Fe的化验分析委托分析机构分析测定,渣计浸出率由式(9)进行计算.

(9)

式中:η1—Zn、Ge、Fe的渣计浸出率,%;M1—高锗锌精矿质量,g;M2—浸出终渣的干重,g;W1—高锗锌精矿中Zn、Ge、Fe的含量,%;W2—浸出终渣中Zn、Ge、Fe的含量,%.

2 结果与讨论

2.1 I段低酸沉铁氧压酸浸实验研究

在Ⅰ段低酸沉铁氧压酸浸过程中,浸出体系中的Fe3+参与低价金属硫化物的氧化溶解反应后被还原为Fe2+,在氧压酸浸的氧化条件下,Fe2+又被O2氧化为Fe3+,并以铁矾形式沉淀.前期实验研究发现,反应温度、初始酸度、反应时间是影响浸出体系中Fe2+氧化和Fe3+水解沉淀的关键因素,故重点研究了Ⅰ段低酸沉铁氧压酸浸过程中反应温度、反应初始酸度、反应时间对Fe沉淀行为及物相组成、Zn、Ge浸出率的影响规律.

根据前期探索实验结果,设定I段低酸沉铁氧压酸浸的初始条件为:反应温度 110 ℃、初始酸度 58.3 g/L、反应时间 120 min、氧分压 0.3 MPa、液固比7∶1(mL/g)、搅拌转速 600 r/min,在进行单因素实验时,除考察因素外其他因素均为该初始值.

2.1.1 反应温度的影响

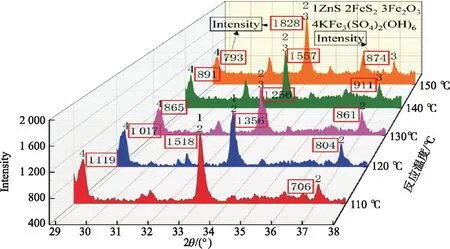

研究了Ⅰ段低酸沉铁氧压酸浸过程反应温度对Fe沉淀率、有价金属浸出率、以及Ⅰ段加压浸出渣物相组成的影响规律,结果分别如图2至图4所示.

由图2可知,Ⅰ段反应温度对Zn、Ge浸出率和Fe沉淀率影响趋势和程度均不同,反应温度从 110 ℃ 上升至 150 ℃ 过程中,Zn浸出率由56.11%缓慢上升至69.6%;反应温度从 110 ℃ 上升至 130 ℃ 过程中,Ge浸出率从20.93%降低至12.65%,Fe沉淀率从45.02%显著上升至61.95%;继续升高温度至 150 ℃ 的过程中Ge浸出率和Fe沉淀率变化趋势变缓.可见,Ge浸出率与Fe沉淀率关系密切,沉铁过程中锗发生共沉淀[23].

图2 反应温度对Zn、Ge浸出率的影响Fig.2 Effect of reaction temperature on the leaching efficiency of Zn and Ge

图3 反应温度对Fe沉淀率及渣含Fe的影响Fig.3 Effect of reaction temperature on the Fe precipitation efficiency and Fe content in slag

图4 不同反应温度下浸出渣的XRD谱图 Fig.4 XRD patterns of leaching residue obtained at different reaction temperatures

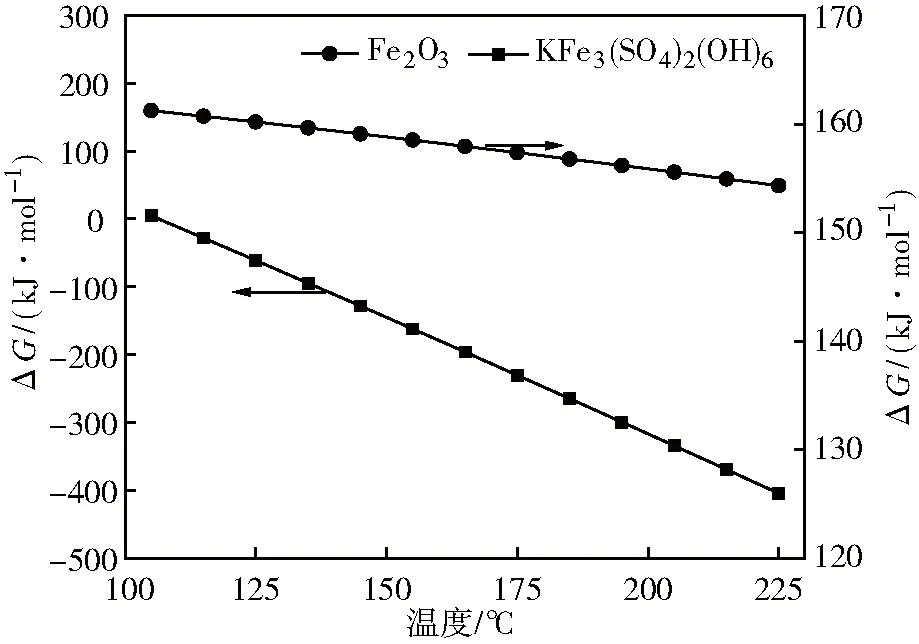

图5 Fe2O3和KFe3(SO4)2(OH)6热力学图Fig.5 Thermodynamic diagram of Fe2O3 and KFe3(SO4)2(OH)6

由图3和图4可知,反应温度从 110 ℃ 上升至 150 ℃ 过程中,Ⅰ段浸出渣中Fe含量从10.78%上升至13.86%.XRD分析结果显示,当反应温度为 110 ℃、120 ℃ 时,浸出渣中的Fe以黄钾铁矾(KFe3(SO4)2(OH)6)形式沉淀,并伴有部分未溶解的黄铁矿(FeS2);当反应温度升高至 130 ℃ 时,Ⅰ段浸出渣中出现赤铁矿(Fe2O3)衍射峰,且随着温度的升高Fe2O3衍射峰不断增强、FeS2衍射峰不断减弱,产出以KFe3(SO4)2(OH)6、Fe2O3、FeS2三种含铁物相并存的I段加压酸浸浸出渣.图5中为 KFe3(SO4)2(OH)6和Fe2O3生成反应的ΔG-T图,其根据HSC 6.0软件中的热力学数据绘制而成.由该图可知,反应温度的提高有利于KFe3(SO4)2(OH)6和Fe2O3物相的形成,虽然图5显示在本研究110~150 ℃ 的研究范围内Fe2O3生成ΔG>0,但在实际的反应体系中,由于Fe3+浓度较高,处于过饱和状态,从而降低了Fe2O3形成反应的势能,在相对较低温度下亦能形成Fe2O3.

2.1.2 初始酸度的影响

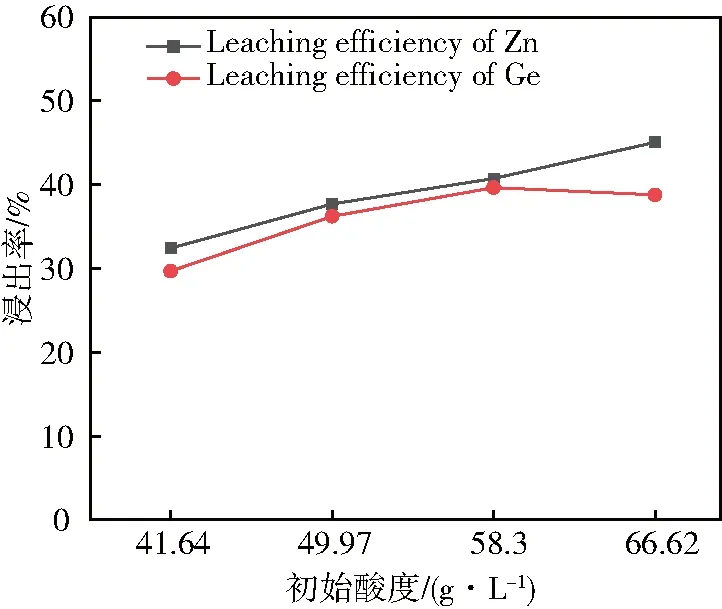

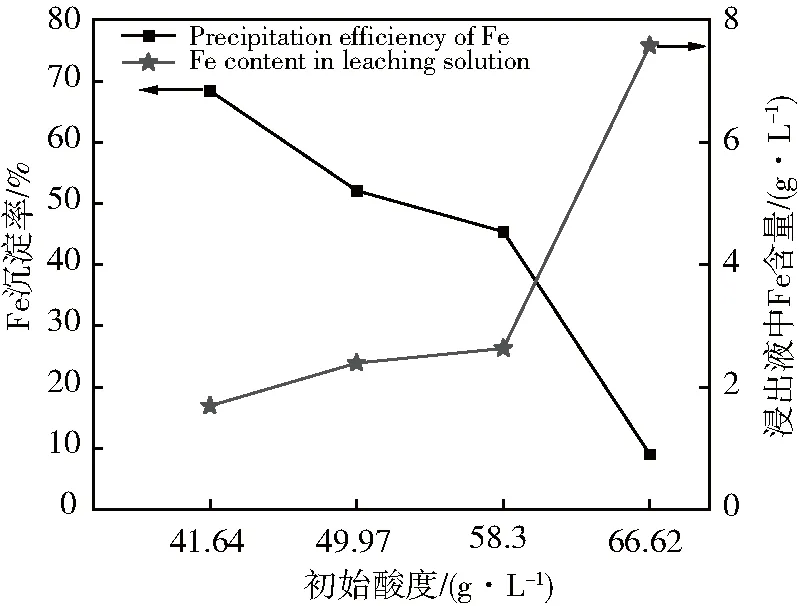

研究了Ⅰ段低酸沉铁氧压酸浸过程初始酸度对Fe沉淀率、有价金属浸出率、以及Ⅰ段加压浸出渣物相组成的影响规律,结果分别如图6、图7和图8所示.

由MeS-H2O系[24]、Ge-H2O系[8]的φ-pH图可知,Zn、Ge、Fe金属硫化物的热力学稳定性随着体系酸度以及氧化还原电位的升高而降低.从而正如图6、图8可知,ZnS、FeS的衍射峰强度随着酸度的升高而变弱,Zn、Ge浸出率随着初始酸度从 41.64 g/L 增大至 66.62 g/L 过程中,分别从32.41%和29.68%增大至45.05%和39.65%.XRD分析结果显示,当初始酸度从 41.64 g/L 增大至 66.62 g/L 过程中,KFe3(SO4)2(OH)6衍射峰逐渐减弱.结合图7可知,初始酸度的提高抑制了铁的沉淀过程.从 41.64 g/L 增大至 66.62 g/L 过程中,Fe沉淀率从68.42%降低至8.98%.

2.1.3 反应时间的影响

研究了反应时间对Fe沉淀率,Zn、Ge浸出率的影响规律,结果分别如图9和图10所示.

图6 初始酸度对Zn、Ge浸出率的影响Fig.6 Effect of acidity on the leaching efficiency of Zn and Ge

图7 酸度对Fe沉淀率和浸出液Fe含量的影响Fig.7 Effect of acidity on the Fe precipitation efficiency and Fe content in leaching solution

图10 反应时间对Fe沉淀率和浸出液Fe含量的影响Fig.10 Effect of reaction time on the Fe precipitation efficiency and Fe content in leaching solution

由图9和图10可知,延长反应时间有利于Zn、Ge的浸出和Fe3+的沉淀.当反应时间从 60 min 延长至 150 min 时,Zn浸出率由29.32%上升至47.21%,Ge浸出率由30.13%上升至41.43%,Fe沉淀率由18.59%上升至76.1%,浸出液中Fe含量从 6.78 g/L 下降至 1.99 g/L.

综上所述,当反应温度 110 ℃、初始酸度 58.3 g/L、反应时间 120 min、氧分压 0.3 MPa、液固比7∶1、搅拌转速 600 r/min 时,I段低酸沉铁氧压酸浸过程可实现浸出体系中Fe2+氧化、Fe3+水解沉淀,以及含锗锌精矿中约50% Zn和40% Ge的浸出,获得的I段浸出液含Fe<2 g/L,有利于浸出液中Zn、Ge的进一步分离回收及减少危废铁渣的排放.为进一步提高Zn、Ge浸出率,全面提升有价金属回收率,对I段浸出渣进行了Ⅱ段高酸深度氧压酸浸研究.

2.2 Ⅱ段高酸深度氧压酸浸实验研究

研究了Ⅱ段高酸深度氧压酸浸过程初始酸度、搅拌转速、氧分压以及反应温度等关键宏观技术参数对Zn、Ge、Fe浸出行为的影响规律.

根据前期探索实验结果,设定Ⅱ段高酸深度氧压酸浸的初始条件为:初始酸度 130 g/L、反应温度 145 ℃、反应时间 120 min、氧分压 1.0 MPa、搅拌转速 600 r/min,在进行单因素实验时除考察因素外,其他因素均为该初始值.

2.2.1 初始酸度的影响

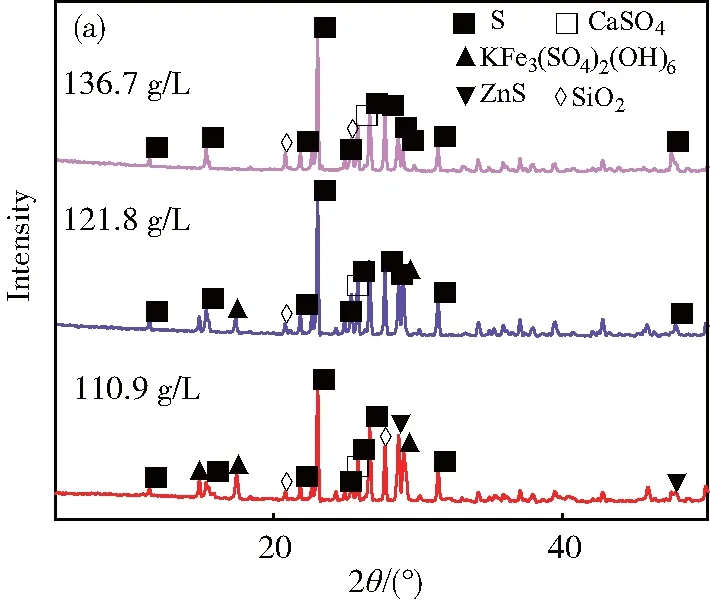

研究了初始酸度对Zn、Ge、Fe浸出率以及浸出终渣物相组成的影响,结果分别如图11和图12所示.

图11 初始酸度对Zn、Ge、Fe浸出率的影响Fig.11 Effect of initial acidity on leaching efficiency of Zn、Ge and Fe

图12 不同初始酸度下的浸出终渣XRD谱Fig.12 XRD patterns of the final leaching residue obtained under different initial acidity

图13 氧分压对Zn、Ge、Fe浸出的影响Fig.13 Effect of oxygen partial pressure on leaching efficiency of Zn、Ge and Fe

由图11可知,初始酸度逐渐提升过程中,Zn浸出率由98.56%提升至99.18%,Ge浸出率由95.78%提升至96.79%,Fe浸出率由18.07%提升至92.08%.当初始酸度达到 130.8 g/L 时,Zn、Ge浸出率达到最高值,分别为99.18%和96.79%.由图12可知,当浸出体系酸度较低时,加压浸出终渣中依然存在未溶解的ZnS,随着体系酸度的提高,浸出终渣中ZnS物相消失,高温高酸下处于亚稳态的KFe3(SO4)2(OH)6物相也不断溶解直至消失,从而使有价金属的浸出率得到大幅度提升.在高温高酸体系下,随着金属低价硫化物的不断溶解反应,低价硫(S2-)转化为单质硫(S0),其衍射峰随体系酸度的升高而增强.

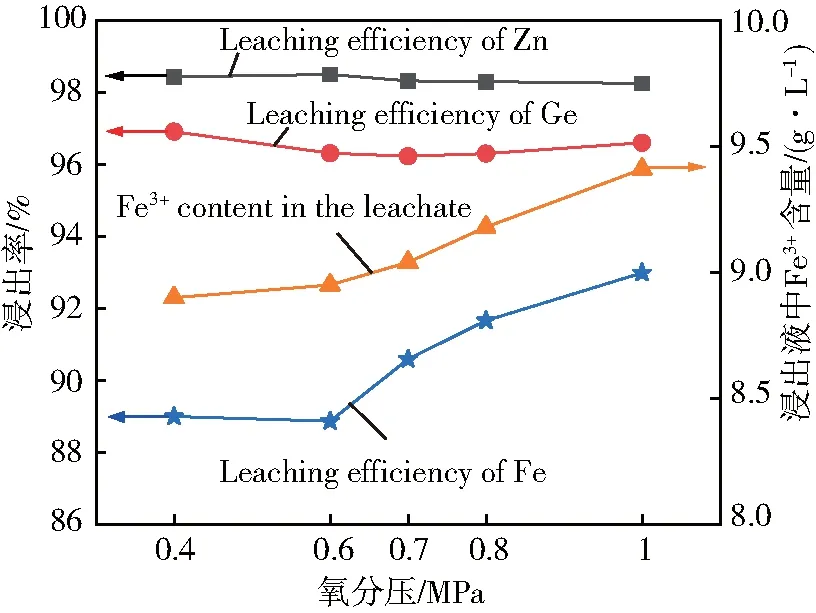

2.2.2 氧分压的影响

氧分压对Zn、Ge、Fe浸出率以及Ⅱ段浸出液中Fe3+含量的影响如图13所示.

由图13可知,随着氧分压从 0.4 MPa 增大至 1.0 MPa 的过程中,Zn、Ge浸出率几乎保持不变,分别维持在99%和97%左右,而Fe的浸出率由89%提高至93%,这是因为由表2高锗锌精矿中铁元素物相分析可知,原料中Fe主要以FeS2形式存在,ZnS分解的氧化电位低于FeS2,在氧分压较低的弱氧化氛围下,ZnS会先于FeS2分解,随着氧分压增大及体系氧化氛围的增强,促进了FeS2的浸出过程,提高了Ⅱ段浸出液中Fe3+的含量.Ⅱ段浸出液将作为浸出剂返回Ⅰ段加压浸出过程,其中Fe3+将是Ⅰ段加压浸出过程促进低价金属硫化物溶解的重要氧化剂.

综合实验结果,为了确保Zn、Ge、Fe的高效浸出,应选择在强氧化气氛下进行反应,因此确定Ⅱ段氧压浸出氧分压为 1.0 MPa.

表2 高锗锌精矿中铁物相分布

2.2.3 搅拌转速的影响

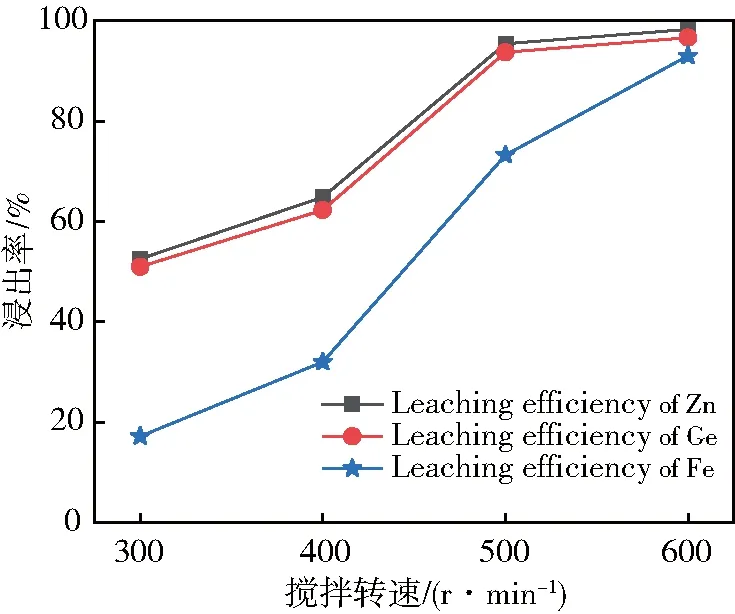

研究了搅拌转速对Zn、Ge、Fe浸出率的影响规律,结果如图14所示.

由图14可知,当搅拌转速为 300 r/min 时,原料中的Zn、Ge、Fe浸出不完全,Zn浸出率为52.54%,Ge浸出率为50.99%,Fe浸出率为17.24%.随着搅拌转速增大,固体颗粒之间的摩擦与碰撞增强,颗粒表面生成的单质硫包裹层,使过程传质、传热加强,金属浸出率不断上升,当搅拌转速达到 600 r/min 时,Zn、Ge、Fe浸出率分别达98.25%、96.6%、93%.

可见,增大搅拌转速促进了原料中S2-向S0转化,继而增强有价金属的浸出过程,实现了有价金属的高效浸出.从而,确定浸出过程搅拌转速为 600 r/min 较为合理.

2.2.4 反应温度的影响

研究了反应温度对Zn、Ge、Fe浸出率如的影响,结果图15所示.

图14 搅拌转速对Zn、Ge、Fe浸出率的影响Fig.14 Effect of stirring speed on the leaching efficiency of Zn、Ge and Fe

图15 反应温度对Zn、Ge、Fe浸出率的影响Fig.15 Effect of reaction temperature on the leaching efficiency of Zn、Ge and Fe

由图15可知,Ⅱ段反应温度会促进Zn、Ge、Fe深度浸出过程.随着反应温度由 135 ℃ 提高至 160 ℃ 过程中,Zn、Ge、Fe浸出率分别由96.08%、93.36%、89.57%提高至99.5%、97.18%、95.59%.Ⅱ段反应温度越高越有利于Zn、Ge、Fe的高效浸出,但考虑到有价金属浸出率增幅、过程能耗与操作等问题,选定Ⅱ段加压浸出的反应温度为 145 ℃ 较为合理.

2.3 综合实验

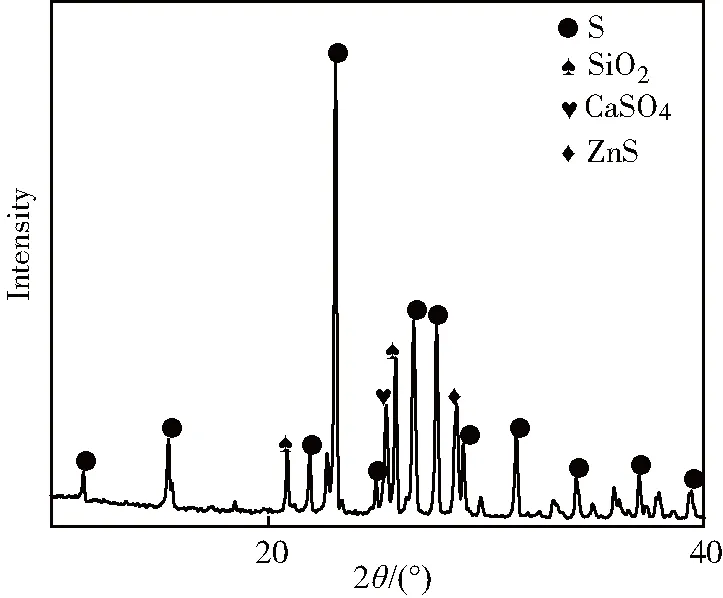

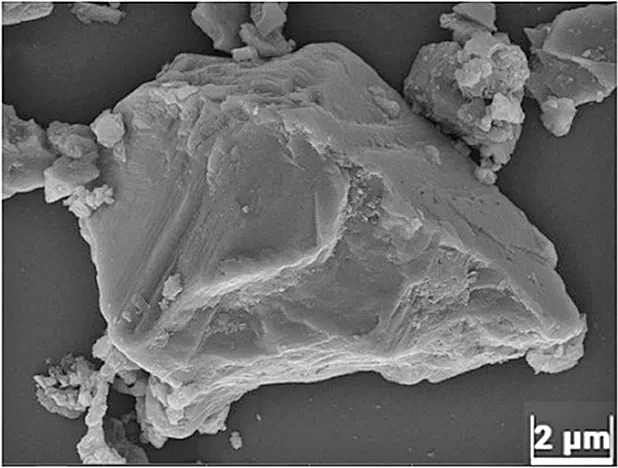

通过上述高锗锌精矿两段逆流氧压酸浸单因素实验研究获得的I段低酸沉铁氧压酸浸的优化技术参数为:反应温度 110 ℃、初始酸度 58.3 g/L、反应时间 120 min、氧分压 0.3 MPa、液固比7∶1、搅拌转速 600 r/min;Ⅱ段高酸深度氧压酸浸的优化技术参数为:初始酸度 130 g/L、反应温度 145 ℃、反应时间 120 min、氧分压 1.0 MPa、搅拌转速 600 r/min.在此优化工艺技术参数下,开展了同批物料的综合实验研究,所得Ⅰ段浸出上清液化学成分如表3所示,浸出终渣化学成分如表4所示,浸出终渣XRD谱图如图16所示,浸出前后形貌对比如图17所示.

表3 Ⅰ段浸出液化学成分

表4 浸出终渣主要化学成分

图16 浸出终渣XRD谱图Fig.16 XRD pattern of the final leaching residue

由表3可知,Ⅰ段浸出液中含Zn2+145 g/L、Ge 100 mg/L、TFe 1.42 g/L、H2SO44.9 g/L,具有低酸低铁的特点,特别有利于浸出液中Zn、Ge的进一步深度分离与回收.浸出终渣最主要的化学成分为S0,其含量达75%;终渣含Zn 2.05%、Ge 75.9 g/t,对应的渣计Zn、Ge浸出率分别高达99%和96%以上.由于原料Pb、Ag含量偏低,故加压浸出终渣中Pb、Ag含量分别仅为1.39%和5 g/t.对比图1和图16可知,浸出前后固体物料的物相组成差异较大,浸出终渣的物相组成以单质硫(S0)为主、石膏(CaSO4)、石英(SiO2)和未溶解的微量硫化锌(ZnS)为辅,高锗锌精矿中的硫化锌(ZnS)物相得到高效溶解.

由图17可知,经氧压酸浸处理后浸出物料由形状不规则的较大尺寸颗粒转化为有明显棱角的小颗粒聚合体.

3 结 论

通过以上研究,得到如下结论:

1)反应温度是影响Ⅰ段低酸沉铁氧压酸浸过程中铁沉淀最显著的因素.反应温度的升高促进了Fe以KFe3(SO4)2(OH)6与Fe2O3形式沉淀,沉铁过程中会发生锗的共沉淀.初始酸度的增大促进了Zn、Ge的浸出过程,但抑制了Fe沉淀过程.

2)搅拌转速以及初始酸度的提高会促进高锗锌精矿中Zn、Ge、Fe的浸出,氧分压的增大促进了FeS2的溶解.

3)在Ⅰ段反应温度 110 ℃、初始酸度 58.3 g/L、反应时间 120 min、氧分压 0.3 MPa、液固比7∶1,搅拌转速 600 r/min;Ⅱ段反应温度 145 ℃、初始酸度 130 g/L、反应时间 120 min、氧分压 1.0 MPa、搅拌转速 600 r/min 的优化技术条件下,Zn浸出率大于99%,Ge浸出率大于96%,得到了含Zn2+145 g/L、Ge 100 mg/L、TFe<2 g/L、H2SO4<5 g/L 的低酸低铁的I段富锗硫酸锌浸出液.

4)采用两段逆流氧压酸浸工艺处理高锗锌精矿,实现Zn、Ge等有价金属的高效回收同时控制了I段浸出过程铁的沉淀,产出了低酸、低铁的富锗硫酸锌浸出液,对提升锗综合回收率、解决碳质还原剂消耗量大的问题以及含锗锌精矿的清洁高效处理具有重要借鉴和指导意义.