双离心式喷嘴设计及试验研究

2022-05-07李先锋

赵 芳,李先锋

(1.中国空气动力研究与发展中心 设备设计与测试技术研究所;2.中国空气动力研究与发展中心 空气动力学国家重点实验室,四川 绵阳 621000)

0 引言

燃气发生器是一种通过燃烧航空煤油/液氧、酒精/空气、酒精/液氧等组合推进剂来生成高温燃气的装置[1-4],在航空航天、石油化工及武器系统等领域有着广泛的应用,包括液体火箭发动机燃料涡轮泵驱动工质[5-6]、超燃冲压发动机地面试验[1-2]、高能化学激光器压力恢复系统引射系统[7-10]及船用燃气轮机[11]等。

燃油喷嘴作为燃气发生器关键部件之一,极大地影响燃气发生器的燃烧稳定性、燃烧均匀性等燃烧性能。良好的燃油雾化性能实现更小的燃油液滴直径、更大的燃烧蒸发及燃烧速度,是实现高效燃烧的前提,同时能改善点火及火焰稳定性,并且提供较好的出口温度场分布。

目前,多种喷嘴形式(包括直流式喷嘴、离心式喷嘴等)已应用到燃气发生器上[12-13],其中离心式喷嘴由于雾化性能好而被广泛应用,但由于理论分析模型尚不完备,目前对于离心式喷嘴雾化性能的研究仍主要依靠雾化试验,主要包括喷雾锥角、液滴尺寸大小与分布等特性参数的相关测量[14-15]。

离心式喷嘴中燃油在油压作用下通过喷嘴内的旋流孔或旋流槽,在喷嘴内产生旋转,以旋转液膜的形式喷出喷口,液膜在离心力作用下在喷口处形成空心锥,并与空气相互作用产生微小的油珠。当前关于离心式喷嘴研究主要聚焦在双油路离心式喷嘴,双油路即为单油路离心式喷嘴的改进型,它的突出优点在于油量调节范围大,并可保证低工况下能获得较好的雾化质量,可以满足燃气发生器不同工况下燃烧稳定、完全燃烧的要求[16]。

本文依据某型燃气发生器的工作特点,在综合分析各种喷嘴方案优缺点的基础上,研制了某型双油路离心式喷嘴,并借助单反相机、马尔文粒径测量仪等开展了相关试验研究,获得了初步研究结果。

1 喷嘴设计

图1 双油路离心式喷嘴雾化示意图

作为燃气发生器的关键部件,喷嘴设计直接影响到燃气发生器燃烧性能。根据某型燃气发生器的工作模式,喷嘴设计采用双油路离心喷嘴结构方案,其主要工作原理在于:在较小的气压工况下主要依靠喷嘴的供油压力雾化;在较大的气压下,燃油则在喷嘴供油压力的作用下进行一次雾化,在通过一、二级旋流器后进行二次雾化,然后由两级旋流器产生的气流带动向前流动,尔后在文氏管内表面形成油膜,该油膜在文氏管出口处通过两级旋流器形成的两股气流进行剪切破碎,如图1所示[17]。

本文主要依据基于动量方程的离心式喷嘴理论开展喷嘴设计,而双油路离心式喷嘴可通过主、副油路两次单油路喷嘴设计完成,鉴于两者几何参数设计方法相同,在此仅给出副油路离心式喷嘴设计计算方法。

(1)已知参数:燃油流量mf、喷雾锥角α(副、主油路分别取70°及100°)、供油压力pf、燃油密度ρf。

图2 喷嘴几何特性曲线

(2)由喷雾锥角α,查曲线(图2),得到喷嘴几何特性

(1)

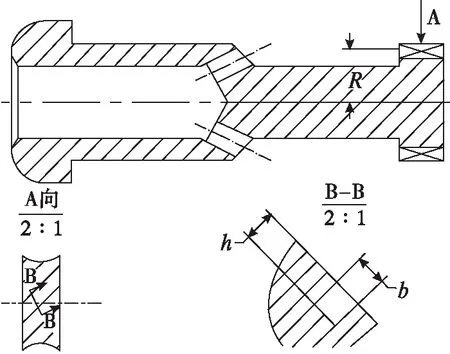

式中,R为旋流半径,rc为喷口半径,∑f为切向槽总面积,各参数如图3所示。

(3)由查询得到的几何特性Q,再查曲线(图2),得到理论流量系数μ,实际流量系数μ′=xμ,式中,x为经验系数,取值0.815~0.880。

(5)计算旋流半径R=yrc,式中,y为经验系数,取值2~6。

(a)

(b)

(6)通过式(1)计算出切向槽总面积∑f。

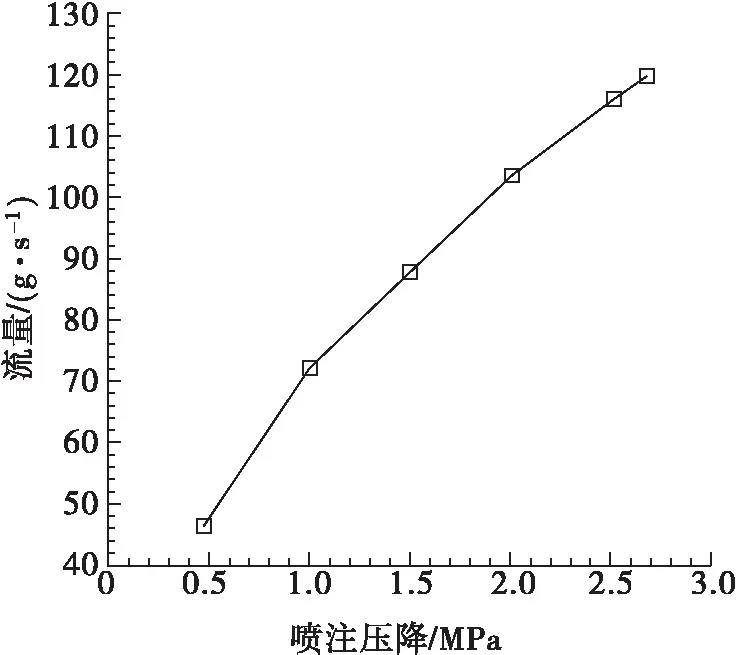

(7)一般切向槽数目取4,取槽深度h、宽度b,通常保持h/b≥1,由此

图4 双路离心式喷嘴结构示意图

(8)旋流室直径H=2R+b。

以上即为副油路离心式喷嘴设计流程,最终设计的双离心式喷嘴结构简图如图4所示,该喷嘴结构组成主要包含壳体、主副喷口、主副油路通道及旋流芯等。其中,喷嘴壳体与进油管焊接,与主喷口通过螺纹连接;主喷口形成主油路加速喷射通道,其周围均布若干小孔用于吹除积碳;副喷口则用于使主油路产生切向速度,同时为副油路提供燃烧加速通道;旋流芯的功能则在于使副油路产生切向速度。

2 试验系统

因试验条件限制,喷嘴出口无背压,即喷嘴雾化试验在常压下进行。试验系统主要由测试喷嘴、供应系统、雾化试验台、测控系统及测量设备(主要包括单反相机、高精度电子秤及马尔文粒径测量仪)。

2.1 供应及测控系统

考虑安全因素,试验采用水作为燃油的模拟工质。供应系统可以实现模拟液体和挤推气体的平稳供应,主要包括四部分。(1)挤推气路:管路上依次设置过滤器、手动截止阀、减压阀、手动截止阀及气动快速阀等。(2)液体储罐:罐顶设置加注接口与手动进液阀、挤推气进口、安全阀及手动放气阀等,罐底设置出液口。(3)液路:液路为一路供应,依次设置放液阀、手动截止阀、过滤器及气动快速阀等。(4)测控系统包括喷雾运行时序控制、安全连锁、参数测量和数据处理。控制对象包括减压阀、气动快速阀等阀门系统,各阀门配置开关到位信号反馈。试验过程中,测控系统负责测量并记录各测点的压力。压力传感器采用麦克传感器公司的压阻式压力变送器,全量程测量精度为0.5%,最大响应频率为30 kHz。

2.2 测量设备

试验中所用到的测量设备主要包括单反相机、高精度电子秤及马尔文粒径测量仪。其中,单反相机用于拍摄喷嘴喷雾场,经过后处理后得到喷雾锥角,采用的相机型号为佳能EOS RP,拍摄位置距离喷雾试验台3 m,拍摄镜头中心与喷嘴喷雾主流中心线垂直,为保证拍摄的清晰度,拍摄背景布置为深色;高精度电子秤用于称取流量,取同工况下3组平均值。

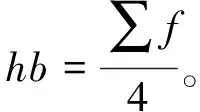

图5 马尔文粒径测量仪组成示意图

马尔文粒径测量仪系统结构组成如图5所示,包含激光发生端、激光接收端、导轨等。其中,激光发生端包含有准直激光源,用于在测量过程中照射喷雾;激光接收端可含有任意一种透镜,可对喷雾散射至一系列检测器上的任何光线进行聚焦。此类检测器可准确测量喷雾液滴从宽角度范围散射的光强度。导轨可确保激光发生端及接收端校准,其长度可更改,以便适应不同应用,最长导轨为2.5 m。测量仪自带Spraytec软件,在喷雾测量期间分析散射数据,计算喷雾粒度分布。

马尔文粒径测量仪用于实时测量喷雾的粒度分布,采用激光衍射技术,可以提供稳定、可重现的结果。马尔文粒径测量仪拥有0.1 μm~2000 μm的广阔动态范围,采集频率高达10 kHz,可以准确测量高速的喷雾样品;此外,马尔文粒径测量仪具备数据回放功能,可实现每一个喷雾过程的逐帧分析,以便了解喷雾的动态特征,存在的不足在于不能反映粒径的空间分布。

3 雾化试验结果及分析

3.1 流量系数

流量系数指的是喷嘴实际流量与理论流量的比值,实际流量通过试验获取,而理论流量则是结合连续方程与伯努利方程得到,液体的理论流量对应的计算公式为

(2)

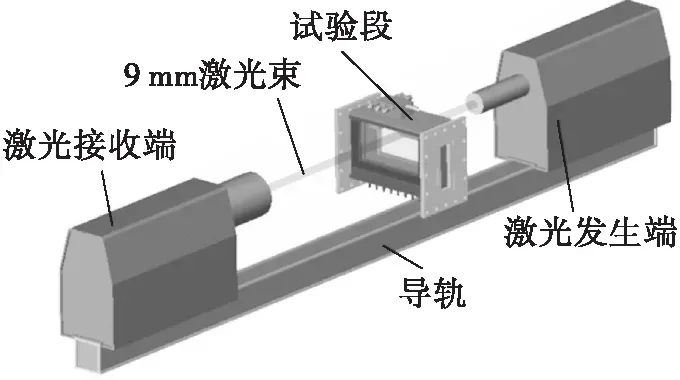

图6给出了喷嘴的流量随喷注压降的变化趋势,由图可知,喷嘴流量与喷注压降基本呈指数型函数变化,这与式(2)吻合。喷嘴的流量系数随喷注压降的变化曲线如图7所示,可知,在测试喷注压降范围内基本保持在0.22左右,但由于喷嘴加工及流量的测量等误差造成流量系数小幅度变化。总体趋势说明该喷嘴的流量系数受喷注压降影响较小。通过回归分析得到了喷嘴流量与喷注压降拟合关系式以及误差分析的结果,分析得到该型喷嘴流量与喷注压降的0.5次方成正比(R2为拟合的相关参数,其值为0.995,该值越接近1表示拟合效果越好)。这与式(2)的理论结果保持基本一致。

图6 喷嘴流量随喷注压降的变化曲线

图7 喷嘴流量系数随喷注压降的变化曲线

3.2 喷雾锥角

图8、图9是单反相反拍摄的喷雾锥角。喷雾锥角是衡量喷嘴雾化性能的关键指标,较大的喷雾锥角一方面有利于气液混合,促进液体的一、二次雾化,另一方面可以得到粒径更小、分布更均匀的雾化颗粒,利于燃气发生器燃烧室的贫油熄火特性。但喷雾锥角过大同样带来不利影响,包括燃油容易喷射到火焰筒壁面,产生积碳,从而不利于燃烧室的寿命,因此,合适的雾化锥角对组织燃烧非常重要。

图8 喷嘴典型的喷雾场照片

图9 喷嘴非正常的喷雾场照片

采用单反相机拍摄喷嘴喷雾场,经过后期处理,得到喷嘴喷雾锥角,其中在喷注压降为2.5 MPa工况下对应的正常喷雾场如图8所示,喷雾分两层,界限明显,对应的锥角分别为105.5°、70.9°,与设计值(2.5 MPa喷注压降下对应内外两层锥角的设计值分别为104°、70°)保持一致。

然而,由于加工精度等原因,个别喷嘴出现分股、分层界限不明显及内外喷雾不同轴等问题,如图9所示,该喷嘴出现分股及分层不明显现象,其中造成分股的原因在于加工不够精细,喷嘴内表面存在毛刺;而引起分层不明显的原因则在于焊接时候温度控制不当,因过度热变形使得内外喷口出口间隙太小。

3.3 喷嘴液滴平均直径

喷嘴液滴平均直径,对于燃气发生器而言,通常关注的是索太尔平均直径(SMD),其物理意义在于:假设一群液滴的大小相同,且液滴的表面积和体积均与真实液滴相等,但假设的液滴数目与真实液滴的数目不等,这群假设的液滴直径即为索太尔平均直径。该参数同时考虑了总体积和总表面积的等效性,液雾总体积反映了液雾的总质量,从而反映了燃烧的发热量;液雾的总表面积则反映了液雾蒸发的快慢。

图10 不同截面SMD值随喷注压降变化

作为衡量喷嘴雾化性能的核心指标,SMD值越小,喷嘴的雾化性能越好。喷嘴不同出口截面上(测量高度即为喷嘴出口至激光轴中心之间的距离)各喷注压降下的SMD值如图10所示,可知,SMD值随喷注压降的增大而减小,这是因为喷嘴出口液膜厚度随喷注压降的增加逐渐减小。在文献[18]的基础上,得到SMD∝h0.4,h为液膜厚度,故SMD会逐渐减小。但这种影响在开始时比较明显,待喷注压降达到1.5 MPa后,随着喷注压降的增大,SMD值的减小趋于平缓。

根据文献[13]可知,SMD值随着与喷嘴出口轴向距离的增加而逐渐减小,究其原因在于:在周围空气的作用下,离心式喷嘴产生的旋转锥形液膜其表面波不断增长并破碎成液丝,在气动力的作用下,液丝进一步破碎成大液滴;大液滴在空气中运动会进行二次雾化,最终生成小的液滴。但当离喷嘴出口达一定值时,即待到充分雾化后,SMD值趋于同数量级,相差甚小,如图10所示,随着喷注压降的增大,各截面的SMD值表现的趋势及大小保持一致。

4 结论

设计的喷嘴流量满足指标,喷雾场分层明显,内外锥角与设计目标保持一致;喷嘴的流量系数在不同喷注压降下基本维持恒定;喷注压降增大的使SMD值减小,减小的趋势在开始时比较明显,但当喷注压降上升到1.5 MPa时,趋势趋于平缓;待喷嘴充分雾化后,随着与喷嘴出口的距离的增加,SMD值基本维持不变。