蜂窝式离心通风器滑油颗粒轨迹数值分析

2022-05-07徐让书陈晓萌

何 童,徐让书,陈晓萌

(沈阳航空航天大学 辽宁省航空推进系统先进测试技术重点实验室,辽宁 沈阳 110136)

0 引言

通风器[1]作为一种机械部件,目前主要应用于航空发动机润滑系统、内燃机系统及医学呼吸机等,其作用是将油气两相流中的滑油颗粒进行回收利用,同时还要维持通风器进出口的压力平衡,所以在追求高分离效率的同时还要保证要有较低的压降。

目前国内外对于通风器做了大量的研究,主要分为两个方面。一方面是对分离机理及结构的研究:徐让书等[2]在对离心通风器内部流场研究时发现,离心通风器进口段的分离机理主要是惯性分离,叶轮段的分离机理主要是离心分离,出口段的分离机理主要是湍流弥散;Ei-Hadj[3]给出了两种通风器的分析方法,一种是FSI分析法,另外一种是采用移动边界的CFD计算法,以此对通风器进行研究,发现通风器的性能与进口流量、缸体的长度、内径大小有关系;Zhang等[4]为研究航空发动机动压油气分离器的分离特性,采用PBM与CFD双流体模型的耦合方法,发现缸径与缸长之间存在一个最佳的长径比,长径比在5~6时分离器的分离性能最好;韩金在等[5]对超高转速通风器进行研究时发现改善空心轴结构可以降低压降,腹板间油气分离方式主要是离心分离;钟超等[6]发现离心通风器叶轮段的分离效率最高,离心力的作用占据主导地位;蔡毅等[7]运用测重法与光学测量方法对通风器分离效率进行了研究,发现分离效率随转速先增大,当转速达到1000 r/min后再增大转速效率变化不大、粒径的分布与流量无关、压降与流量和转速成正比;董哲等[8]在对轴心通风器进行研究时,发现蜂窝式结构相对于原结构有着更高的分离效率。另一方面是对内部两相流场的分析:Wang等[9]为了对轴承油滴粒径分布进行研究,利用CFD-PBM模型分析了油滴粒径分布随油滴消失和破碎的影响,随着油滴初始直径和空气质量流量的增大,油滴的聚合和破碎程度增大,油滴粒径分布发生显著变化;Tokoro等[10]对搅拌机轴承内部的粒子碰撞能量损失进行了分析,内部粒子碰撞越剧烈,能量损耗越大,同时轴承内部的温度上升越快。

综上,影响通风器性能及内部油滴粒径分布的因素,主要为通风器进口的流量、转速以及通风器的结构长度和内径等,同时蜂窝式结构更有利于油气分离。本文所研究的离心通风器,研究人员在工况与内部流场方面已做了大量的研究,但是在通风器的结构优化方面还是较少,所以本文以优化通风器结构为目的,对通风器叶轮段做蜂窝式结构处理。以质点运动学及两相流[11-12]为理论基础,通过对通风器内部油滴颗粒的受力分析,建立油滴颗粒在蜂窝孔中的速度分布方程、运动轨迹[13]方程、油滴颗粒分离的判断准则,探讨进口流量、转速、蜂窝式结构长度及口径大小对离心通风器性能的影响;同时以此为基础得到离心通风器出口段的油滴颗粒运动轨迹方程,为以后通风器的结构优化打下理论基础。

1 蜂窝式通风器结构

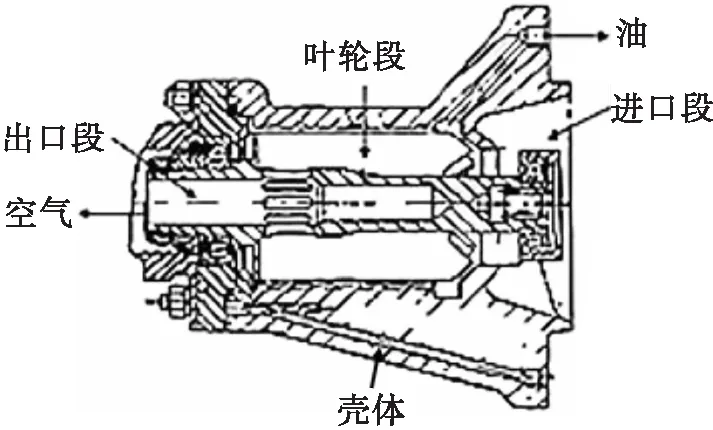

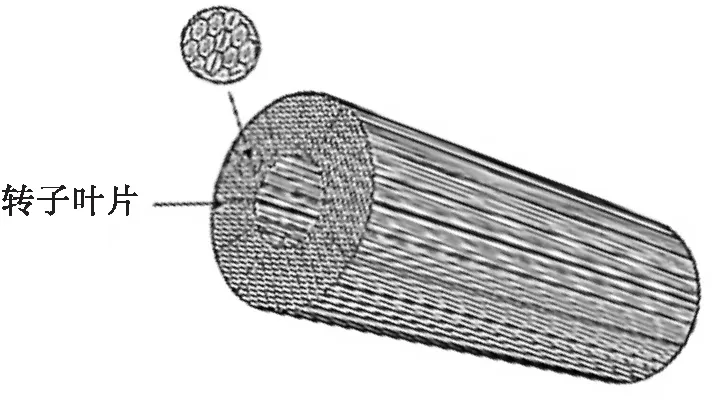

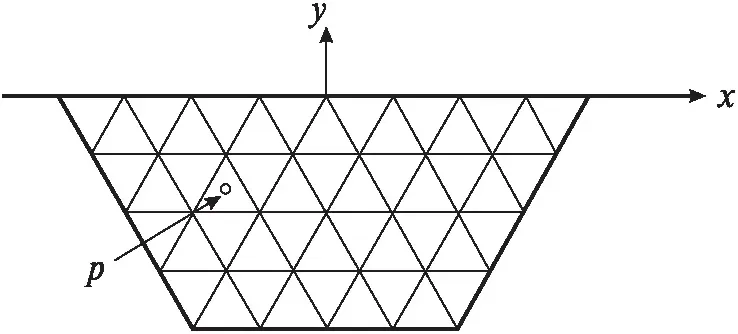

离心通风器的结构如图1所示,主要分为进口段、叶轮段、出口段、壳体等,工作后的油气混合气通过通风器进口进来之后,在通风器内部发生了油气分离[14-16],分离后的油滴得到回收利用,而空气则通过空心轴排出机体外部。其中叶轮段的分离效率最高,同时叶轮段结构是一个圆筒,内部含有12个转子叶片,在结构上相对规则,所以对离心通风器叶轮段进行蜂窝式结构处理,如图2为蜂窝式通风器的叶轮段,整个叶轮段被无数个蜂窝孔式结构所填充。

图1 离心通风器

图2 叶轮段蜂窝孔结构

2 受力分析

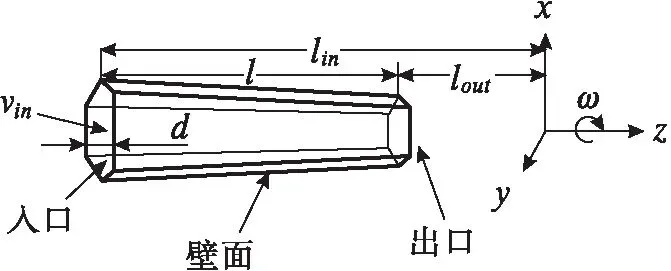

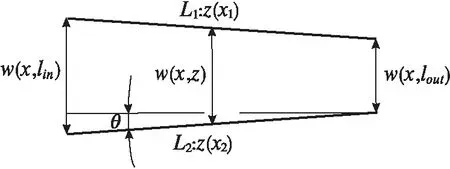

油滴颗粒在蜂窝孔内部的运动如图3所示,图中d为蜂窝孔六边形入口的对边距,l为蜂窝孔结构长度,lin为蜂窝孔入口到通风器通风孔的距离,lout为蜂窝孔出口到通风器通风孔的距离,假设滑油颗粒与空气混合物垂直于蜂窝孔入口截面以相对速度vin流入。

图3 单个蜂窝孔结构示意图

油滴颗粒在蜂窝孔内部随着离心通风器以角速度ω围绕z轴转动,根据受力分析得到,油滴颗粒在蜂窝孔中会受到气拽力、离心力、科氏力的共同作用,此外还有布朗力、热泳力、压力梯度力等,但这些力较小,本文只对气拽力、离心力、科氏力进行计算研究。所以油滴颗粒在蜂窝孔内部的运动方程可表示为

阻力系数

油滴颗粒的雷诺数

油滴颗粒的质量

式中,ρ为气流的密度,dp为滑油颗粒的直径,v为气流流动相对速度的矢量,Cd为阻力系数,Rep为油滴颗粒的雷诺数,μ为气流的黏度,K1、K2、K3为修正系数,mp为油滴颗粒的质量,ρp为油滴颗粒的密度。

3 蜂窝孔中油滴颗粒的运动轨迹方程

在实际工作条件下,因蜂窝孔中气流马赫数小于0.30,气流在蜂窝孔结构内部视为不可压缩流动,同时蜂窝孔结构的长径比较大,气流在蜂窝孔结构中的流动速度较快,因此气流在蜂窝孔结构内部看作只有轴向速度,所以蜂窝孔结构内部的气流流速v(z)的表达式为

假设油滴颗粒在随气流进入蜂窝孔时,气流和油滴颗粒之间不存在相对运动,那么油滴颗粒的初始条件为

则油滴颗粒在蜂窝式通风器叶轮段内部的运动轨迹方程为

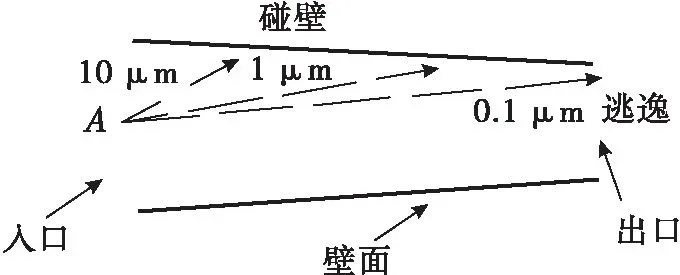

图4 油滴运动轨迹

通过对直径分别为0.1 μm、1 μm、10 μm颗粒进行计算得到如图4所示的油滴运动轨迹,可以看出1 μm、10 μm直径的颗粒会在不同位置进行碰壁形成油膜从而被分离出通风器,而0.1 μm的油滴颗粒不会被分离,其会在出口逃逸出去。

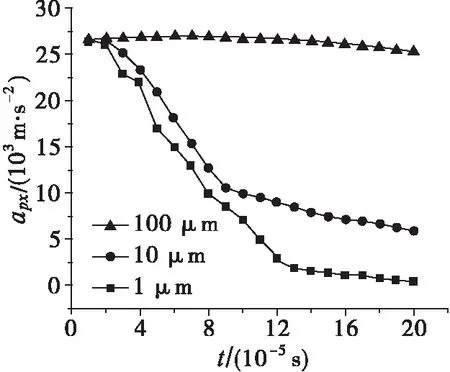

图5为直径分别为0.1 μm、1 μm、10 μm的颗粒在x方向上的加速度变化曲线,可以清晰地看到,颗粒在进入蜂窝孔之初具有相同的加速度,随着颗粒进入蜂窝孔结构内部后,在x方向上大直径颗粒的加速度变化不大,而小直径颗粒的加速度急剧减小。这是因为在x方向上气流主要受到离心力、科氏力、气拽力的共同作用,其中离心力占据主导位置,颗粒尺寸越大离心力越大。加速度整体减小的原因是在刚进入蜂窝式结构时,气流与颗粒之间存在着较大的速度差,气流会给油滴颗粒一个气拽力加速度,小直径颗粒相对于大直径颗粒更容易被带动,所得到的气拽力加速度更大,但当气流与油滴颗粒之间的速度差越来越小时,气拽力加速度就会减小,因小直径颗粒所得到的气拽力加速度更大,所以在速度差减小时,小直径颗粒加速度的变化更剧烈。

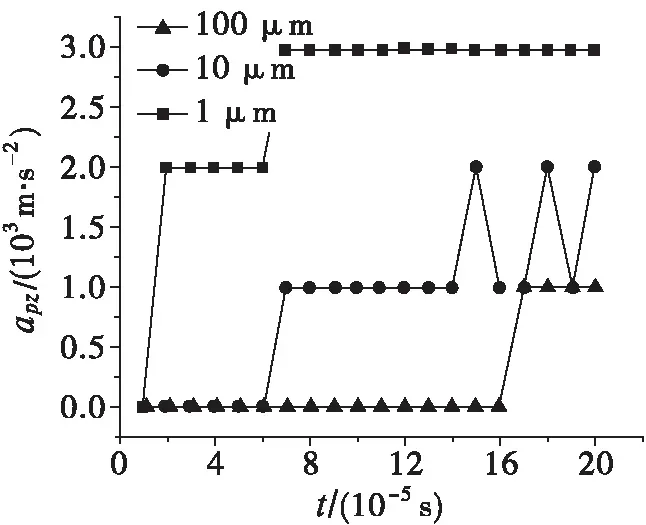

图6为油滴颗粒在z方向上的加速度变化趋势,如图所示,大直径颗粒的加速度基本上不变,而小直径颗粒的加速度基本上是呈现增加的趋势。这是因为在z方向上油滴颗粒仅仅受到了气拽力的作用。小直径颗粒相对于大直径颗粒更容易被空气带动,所以小直径颗粒加速度变化更大,更容易被带出通风器,这也是小直径颗粒不容易被分离出去的原因之一。

图5 x方向颗粒加速度

图6 z方向颗粒加速度

4 蜂窝式结构分离效率

评价离心通风器性能的重要指标就是分离效率,其表征的是通风器在混合气中回收油滴颗粒的能力,计算式如下:

式中,m2为出口油滴质量,m1为进口油滴质量。其中通风器进口油-气混合物中的油滴颗粒尺寸分布完全服从Rosin-Rammler分布:

以此类推,由不同坐标点流进蜂窝孔的油滴粒子运动轨迹也不同,其临界分离尺寸也不同,这就会导致分离效率也不尽相同。单独一个蜂窝孔的分离效率为进口处横截面所有微元面所流进的粒子流的分离效率在面积上的加权平均值,其表达式为

S为进口处横截面积,dS为微元面。

图7为半个蜂窝孔入口界面,因本文所研究蜂窝孔结构与x轴对称,同时内部粒子运动也完全对称,所以可通过任意一侧蜂窝孔推测出所有蜂窝孔的情况。

图7 蜂窝孔入口油滴位置

假设油滴粒子经正三角形高和中位线的交点位置p(x,y)流进蜂窝孔中,将各单元的位置序号选为(i,j),则p点在x,y截面上的坐标是

图8 滑油颗粒分离条件判断参数示意图

图8为x,z方向上滑油颗粒流进蜂窝孔,此时蜂窝孔进口处和出口处在x方向的宽度分别为

当滑油颗粒流动至z处时,所对应的蜂窝孔在x方向的宽度为

w(x,z)=w(x,lin)-2(lin-z)tanθ。

所以滑油颗粒经点p进入蜂窝孔后,油滴颗粒分离的判断依据为在未离开蜂窝孔结构之前发生碰壁现象,其数学表达式如下:

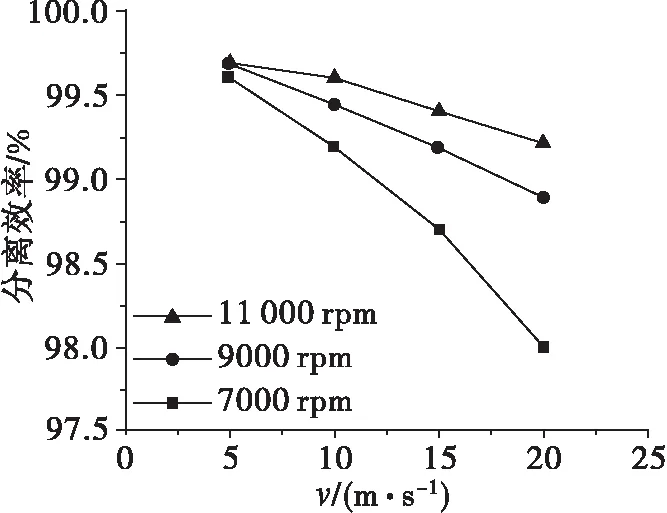

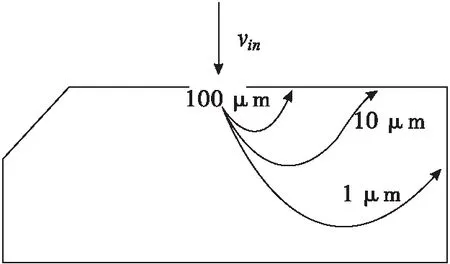

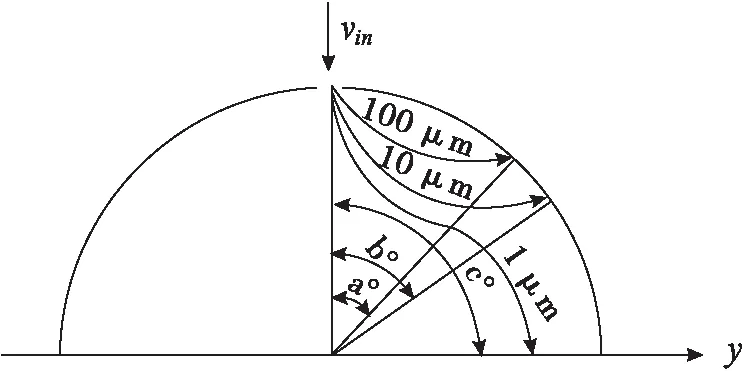

|x| 通过以上分析将通风器的进口横截面划分为无数个正三角形单元,同时假设油滴颗粒由每个正三角单元的几何中心进入到通风器内部,这样就可以得到通风器整个叶轮段的分离效率表达式 图9为进口速度、通风器转速对蜂窝孔转速的影响。在同一转速的情况下,蜂窝孔结构的分离效率随着进口速度的增大而减小,这是因为气流速度太大就会导致有的滑油颗粒还未来得及进行分离就已经随着气流被带出蜂窝孔结构;而在同一进口速度的情况下,蜂窝孔结构的分离效率随着通风器转速的增大而增大,这是因为滑油颗粒在高转速的情况下所受到的离心力和科氏力更大,滑油颗粒更容易从气流中分离出来。 图10为蜂窝孔结构长度、蜂窝孔口径大小对蜂窝孔结构分离效率的影响。在同一蜂窝孔结构长度的情况下,蜂窝孔的分离效率随着蜂窝孔口径的增大而减小,这是因为较小口径的蜂窝孔结构更容易使油滴颗粒发生碰壁现象、更容易分离;同时在蜂窝孔同一口径大小的情况下,蜂窝孔结构的分离效率也会随着蜂窝孔结构长度的增加而增大,这是因为如果蜂窝孔结构长度太短,部分油滴颗粒还未来得及进行分离就已经被气流带出蜂窝孔结构。 图9 工况因素对蜂窝孔分离效率的影响 图10 尺寸因素对蜂窝孔分离效率的影响 因出口段的油滴颗粒与在蜂窝孔结构中的受力相同,由此建立通风器出口段油滴颗粒的轨道方程,在确定初始速度时,为了计算的精度,对通风器进行CFD流场模拟,通过对出口段各点的速度进行检测,最终输出数据文件得到初始的速度值大小。油滴颗粒运动轨迹方程和所受到的加速度分别如下式所示。 图11、图12为通风器出口段直径1 μm、10 μm、100 μm的颗粒运动轨迹图,可以看到大直径颗粒相对于小直径颗粒更容易发生碰壁现象而被分离出去,因其原理与蜂窝孔结构相同,此处不做过多陈述。 图11 x,z截面颗粒运动轨迹 图12 x,y截面颗粒运动轨迹 本文以质点运动学与两相流为理论基础对蜂窝式结构以及通风器出口段的油滴颗粒进行了受力分析,建立了油滴颗粒的运动轨迹方程、分离判断准则,从而得到蜂窝式通风器整个叶轮段的分离效率的计算公式。通过对不同直径大小颗粒在蜂窝式结构及通风器出口段中的运动轨迹进行计算,最终得到以下结论。 (1)油滴颗粒在通风器内部时,在径向上同时受到离心力、科氏力、气拽力的共同作用,其中离心力占据主导位置,气拽力逐渐减小,而在轴向方向上油滴颗粒仅仅受到了气拽力的作用。 (2)提高转速、减小进口速度在同一转速情况下有利于提高蜂窝式结构的分离效率。 (3)在结构上,增大蜂窝孔结构长度减小蜂窝孔口径大小可提高分离效率。 基于上述结论,在对离心通风器进行蜂窝式结构设计时,可通过对工况及蜂窝式结构的尺寸调整来达到提高离心通风器的分离效率的目的,同时对出口进行了计算分析,为以后离心通风器出口段的改进提供了理论依据。4.1 工况因素对蜂窝孔结构分离效率的影响

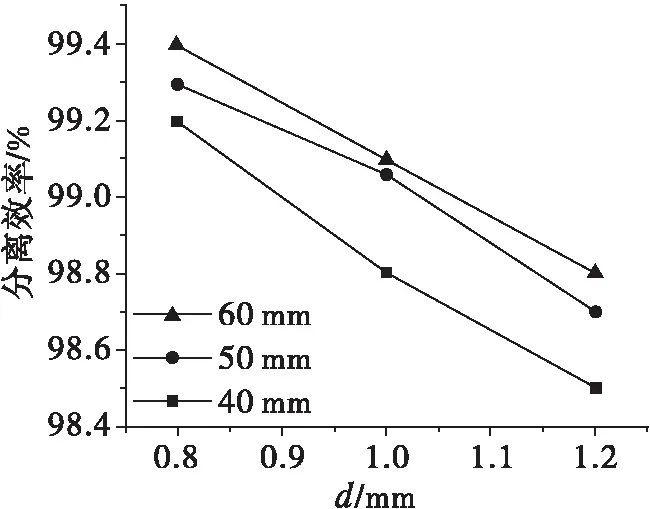

4.2 尺寸因素对蜂窝孔结构分离效率的影响

5 出口段滑油颗粒轨道方程

6 结论