一种新型三区段喷雾系统及降尘性能研究

2022-05-06马文荣

刘 宁, 陈 坤, 马文荣, 苏 杰

(1. 贵州大学土木工程学院, 贵州 贵阳 520025; 2. 中铁八局集团第三工程有限公司,贵州 贵阳 520007; 3. 中铁二局集团第一工程有限公司, 贵州 贵阳 520007)

0 引言

隧道矿山法施工过程中会产生大量粉尘,工作人员在此环境中作业会吸入大量粉尘,尤其是呼吸性粉尘,这极易导致尘肺病[1-3]。国家卫生健康委员会通报2020年全国各类职业病新病例17 064例,其中职业性尘肺病14 367例,约占84.2%,因尘肺病死亡6 668例[4]。尘肺病是职业病防治的重中之重,其在给工人及家属带来痛苦与灾难的同时,也造成了巨大的经济损失,每年给中国造成数十亿元的直接经济损失[5]。因此,进行隧道施工粉尘控制技术研究十分有意义。

目前,在隧道除尘领域,许多学者提出了新型的降尘方法和装置。如: 宋斌等[6]提出附壁风筒降尘+车载除尘方案。Jiang等[7]发现常规通风方式很难排除粉尘,采用长压短抽式通风方案降尘效率提高约60%。王祥等[8]提出了掌子面制雾降尘—降尘站降尘—洗车槽、路面清洗降尘综合降尘体系。Sun等[9]在喷嘴和雾滴研究的基础上,研制了文丘里负压二次除尘装置,同时提出局部喷雾封闭技术,不仅能有效防止粉尘逸入人行道空间,还能成功清除人行道空间呼吸带周围的粉尘。Ren等[10]依据柯恩达效应设计了一种新型除尘装置,以少量压缩空气为动力源,通过均匀布置高速射流圆孔带动中心空气运动,形成夹带效应,较原除尘装置,呼吸性粉尘和总抑尘效率分别提高了30.5%和11.5%。

Peng等[11]模拟了风机作用下喷淋系统产生的雾滴场,研究了风机对雾滴速度和扩散的影响,同时分析了不同喷雾压力下目标平面速度、直径和质量浓度等喷雾场微观参数。Yang等[12]通过模拟发现,当喷嘴倾斜角度为30°时,其产生的雾滴场能完全覆盖切煤机切割头和产尘区域,滚筒的截齿大多位于形成的喷雾幕的有效抑尘区域内。Ma等[13]研究了喷嘴口径对雾滴场的影响,发现在相同的喷雾压力下,较大直径的喷嘴可以形成雾滴质量浓度更大的喷雾场,同时随着喷雾压力的增加,喷嘴直径对雾滴尺寸的影响逐渐减小。

虽然针对隧道施工除尘取得了一定的研究成果,但现有喷雾装置未根据隧道沿程粉尘粒径特点选择喷嘴,对喷嘴布置与入射角度,及两者与雾滴群分布关系的研究较少。基于上述原因,本研究考虑不同工种施工人员工作位置,研发了一种新型的三区段喷雾降尘系统。该喷雾系统考虑隧道沿程粉尘粒径分布的差异性,选择最佳的喷嘴类型,优化喷嘴布置,这对有效降低粉尘质量浓度和保护隧道作业人员职业健康水平有重要意义。

1 三区段喷雾系统设计

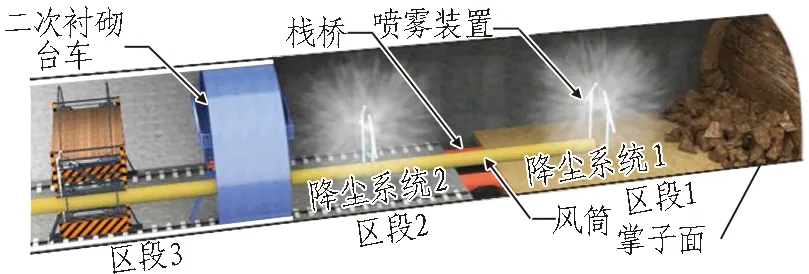

依据钻爆法施工各工种作业人员位置,将隧道划分为3个区段,区段1为掌子面至栈桥,是爆破人员、出渣人员和初期支护施作人员作业位置;区段2为栈桥至二次衬砌台车,是仰拱施工人员作业位置;区段3为二次衬砌台车以后区域,是二次衬砌施工人员作业位置。保障以上3个区段符合安全粉尘质量浓度,是保证隧道施工人员健康的关键所在。三区段喷雾系统如图1所示。

图1 三区段喷雾系统

该系统由结构相同的4套喷雾装置构成,喷雾装置如图2所示。每个喷雾装置由垂直镀锌水管、水平镀锌水管、三通接头和旋转喷头组成,装置两两一组分别布置于掌子面至栈桥和栈桥至二次衬砌台车合适位置处,该系统还包括增压水泵和输水主管道,现场试用情况如图3所示。

图2 喷雾装置

图3 喷雾装置在现场试用情况

2 粉尘粒径特征与喷嘴适用性分析

2.1 喷雾降尘模型

喷雾降尘的主要原理是在惯性碰撞和截获捕集的综合作用下,粉尘与雾滴相互凝聚并在重力作用下沉降。影响雾滴降尘效率的主要因素有粉尘质量浓度、雾滴与尘粒的相对运动速度、相对粒径、雾滴的作用面积等,雾滴在单位长度单位时间内的捕集量

δΜ=f(v,ηg,C,A,q,S,V)/V

。

(1)

式中:δΜ为在单位长度单位时间的降尘量,g/(m·t);f为函数关系;v为雾滴与粉尘的相对速度,m/s;ηg为单一雾滴的捕集效率;C为粉尘质量浓度,g/m3;A为捕集区截面积,m2;q为空间体积含水量,m3/m3;S为雾滴截面积,m2;V为雾滴体积,m3。

单一雾滴的捕集效率

(2)

式中st为斯托克斯数。

斯托克斯数可以计算为

(3)

式中:dp为粉尘粒径,m;ρp为尘粒密度,kg/m3;μg为气体密度,Pa·s;Dc为雾滴粒径,m。

斯托克斯数用于描述粒子在流体中的惯性,惯性碰撞是降尘的主要作用机制,斯托克斯数较小的粉尘颗粒惯性小,其将随着运动轨迹绕过液滴,此时降尘效率较低;斯托克斯数越大,尘埃粒子的惯性越大,其可能在惯性作用下沿原轨迹向前运动与液滴发生碰撞,从而提高降尘效率。

喷雾装置产生的细小雾滴与空气中悬浮的尘粒碰撞接触,增加尘粒的湿度从而被捕集,通过进一步的扩散运动,形成更大的颗粒,加速沉降。在有限空间内,空气中的含水量一定,雾滴粒径分布均匀,降尘效率越高;雾滴与粉尘相对运动速度越大,则拥有更强的克服雾滴表面张力和粉尘表面空气阻力的能力,二者融合概率将增加。

2.2 隧道沿程粒径分布特征

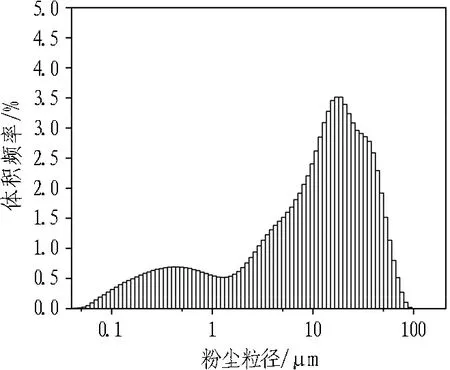

粉尘粒径是影响降尘效率的因素之一,隧道沿程粉尘粒径分布具有较大的差异性。采集隧道爆破粉尘进行分析,并作为模型试验粉尘源。采样段为Ⅳ级围岩,采集时,掌子面爆破后风机正常开启,隧道内的粉尘扩散达到稳定后开始采样,采样时间为5 min,测量仪器为粉尘采样仪,采样断面距掌子面分别为10、40、70 m,粉尘样本分别命名为S10、S40、S70。采用粒径分析仪分析不同断面样本粒径分布。测量流程如图4所示。

图4 测量流程

距隧道掌子面10、40、70 m处的粉尘粒径分析结果如图5所示。由图5可知,不同断面的粉尘粒径表现出较大的差异性,距掌子面10 m处粒径分布范围在0~101.2 μm,距掌子面40 m处粒径分布范围在0~52.6 μm,距掌子面70 m处粒径分布范围在0~7.4 μm。粉尘样本的特性参数如表1所示。

(a) 距掌子面10 m

表1 粉尘样本的特性参数

由图5可知: 粉尘峰值体积频率朝着小粒径方向移动,并且峰值体积频率数值不断增大。其主要原因是: 粉尘在隧道沿程扩散过程中因重力作用,大粒径粉尘沉降明显,小颗粒粉尘沉降相对较慢;同时,因为雾滴捕捉粉尘的最小粒径与雾滴粒径成正相关,所以在分区段降尘过程中,不应该采用单一形式的喷雾参数。在掌子面附近应以控制粉尘源为主,将爆破产生的大部分粉尘快速沉降;在隧道后段,以消除呼吸性粉尘为主,应采用有针对性的喷雾参数沉降小粒径粉尘,阻止其向后部空间和洞外继续扩散。

2.3 喷嘴测试试验

2.3.1 喷嘴类型

根据雾滴特性,选取3种具有代表性的喷嘴。A1为直径1.9 mm的广角型实心锥形喷嘴,其雾化角度最大,雾滴粒径较大,速度较快;A2为直径1.2 mm的精细型实心锥形喷嘴,其雾化角度较大,雾滴粒径较小,速度较慢;A3为直径1.8 mm的实心锥形标准型喷嘴,其雾化角度最小,雾滴粒径居于前两者之间。

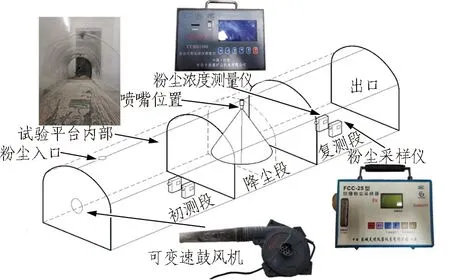

试验在自行设计的试验平台上进行,试验平台由前后2个测量段和中间的降尘段组成,2个测量段均放置1台粉尘浓度测定仪和1台粉尘采样仪,用来测量降尘前后粉尘质量浓度和粒径分布情况,降尘段在亚克力隧道模型顶部预留的接口处放置喷嘴,与外部供水装置连接,试验平台示意图见图6。以隧道现场粉尘样本作为粉尘源,无极调速鼓风机作为风源。本次室内试验风速为1.5 m/s,通过风速仪测定隧道内空气流速,调节鼓风机旋钮,当试验平台内风速达到1.5 m/s时,锁定开关。

图6 试验平台

2.3.2 喷嘴适用性

为研究不同喷嘴的适用性,分别以S10、S40、S70作为粉尘源,测量其在不同喷嘴作用下的降尘效率,全尘降尘效率如表2所示。由表2可知: A1型喷嘴对于S10粉尘的降尘效率最佳,达到了73.64%,但对于S70粉尘的降尘效率最差,只有45.21%;A2型喷嘴对于S70的降尘效率最佳,但对于S10和S40的降尘效率均不如A1型;A3型喷嘴对于S70的降尘效率介于A2和A1型之间,但对于S10和S40的降尘效率均不如A1型和A2型喷嘴。在有限空间内,A1广角型喷嘴对于粒径分布范围广且较为分散的粉尘源具有较高的降尘效率,A2精细型喷嘴对于小粒径粉尘的降尘效率较高。

表2 不同喷嘴作用下全尘降尘效率

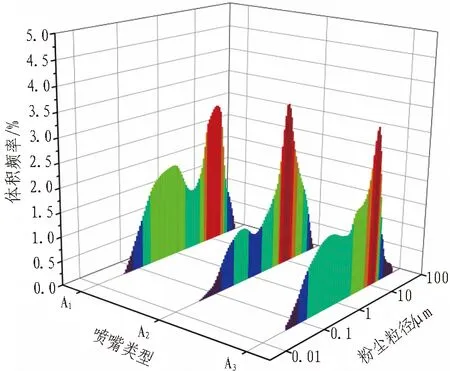

为考察不同喷嘴的降尘特点和范围,选取代表大粒径、粒径分散的S10粉尘源和小粒径、粒径分布集中的S70粉尘源,采集喷雾降尘后的粉尘进行粒径分析,结果如图7所示。

(a) S10粉尘源

由图7(a)可知,经3种喷嘴喷雾降尘后,粉尘体积频率依然表现出2个明显的波峰,结合图5中喷雾前的粒径分析,右侧大粒径的峰值频率均有所下降,A1、A2、A3型喷嘴峰值体积频率分别下降了0.542%、0.133 3%和0.274 9%,A1广角型喷嘴对大粒径尘粒的沉降效果最为显著;左侧呼吸性粉尘体积频率有所上升,分别提高了1.252%、0.411%和0.761%。A2精细型喷嘴对于呼吸性粉尘的降尘效果好于其余2种。由图7(b)可知,不同喷嘴降尘后粉尘粒径变化较小,粒径分布范围缩窄,但缩窄程度较小。左侧小粒径粉尘的峰值体积频率下降程度为A2>A3>A1,右侧峰值体积频率下降程度为A1>A3>A2。由上述分析可以看出,A1广角型喷嘴对大粒径尘粒保持着较高的沉降效率,A2精细型喷嘴对呼吸性粉尘降尘效率较高。

3 风场影响下喷嘴布置数值模拟

3.1 喷雾场数值模拟结果的验证

在ICEM中建立试验平台并生成网格,雾滴群的运动状态在fluent中求解,数值模拟参数如表3所示。与文献[14]选取相同位置的观测点,以喷嘴开口为原点,选取A—F共6个点作为观测点,A—F的坐标分别为(0,0,0),(0,0.5,0),(0,0.5,0.2),(0,1,0),(0,1,0.2),(0,1,0.4),计算雾滴粒径和速度,如图8所示。与文献中现场试验喷雾场微观特征进行比较,验证数值模拟的准确性,结果如图9所示。

表3 数值模拟参数设置

(a) 雾滴粒径(单位: m)

(a) 雾滴粒径

由图9可知: 各测点雾滴平均粒径和速度的误差在1.93%~8.46%,误差较小,可认为CFD的模拟结果是准确的。由结果可以看出,受重力作用,沿Y轴方向,自喷嘴向下,雾滴的平均粒径逐渐增大,雾滴速度逐渐减小;沿Z轴方向,远离Y轴的雾滴平均粒径逐渐减小,雾滴速度逐渐减小。

3.2 入射角度对雾滴场质量浓度的影响

不同入射角度将影响雾滴场质量浓度分布、覆盖范围和雾滴速度。上述参数也是影响降尘效率的重要因素。风场影响下的不同入射角度模拟示意图见图10。因喷雾装置安装在隧道风场稳定区,取风速为1.5 m/s,喷嘴入射角度为0°、15°、30°、45°、60°、75°。统计不同入射角度下各段面雾滴质量浓度大于1 g/m3所占比例及各断面的雾滴速度情况,如图11所示。

图10 不同入射角度模拟示意图

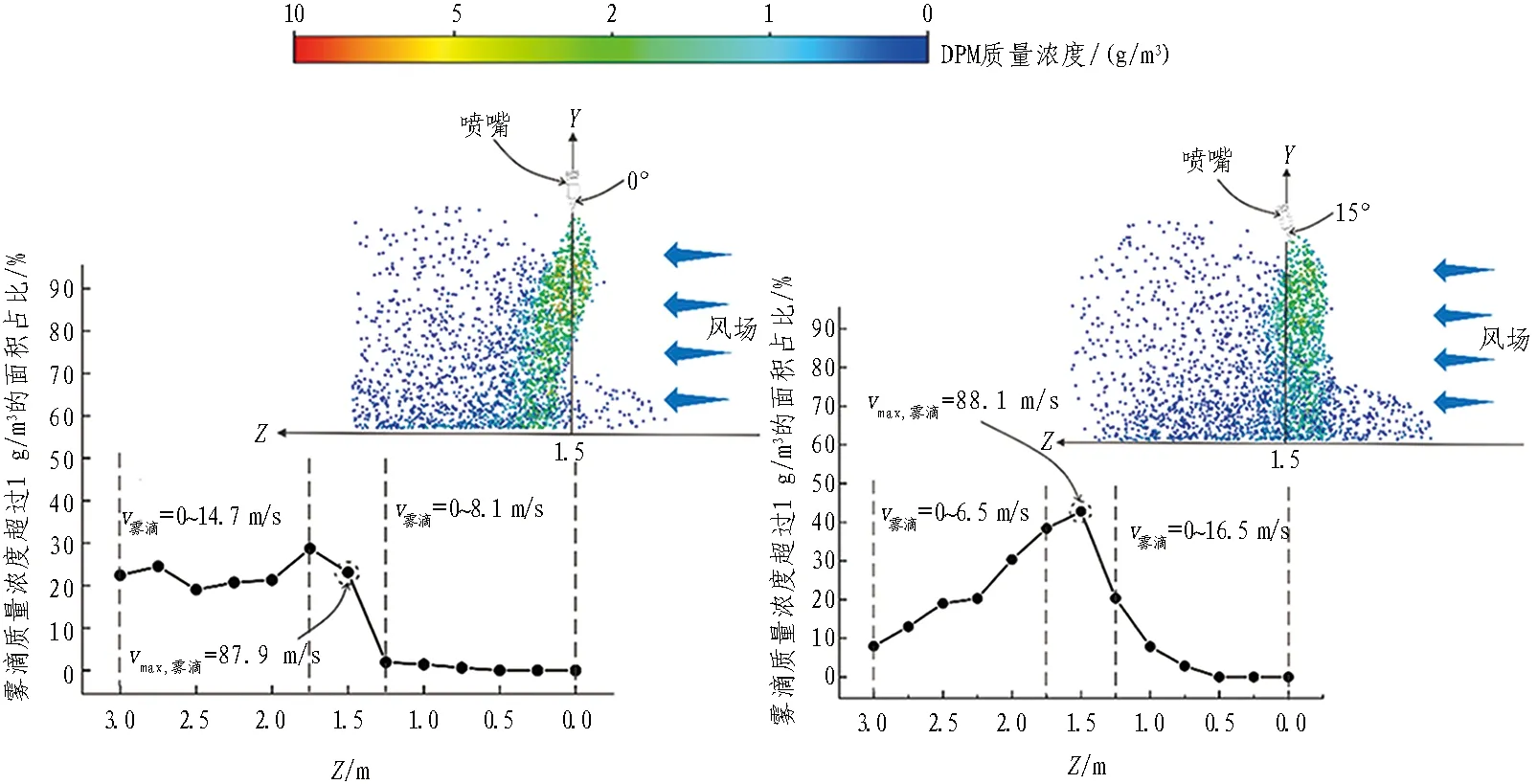

(a) 入射角度0° (b) 入射角度15°

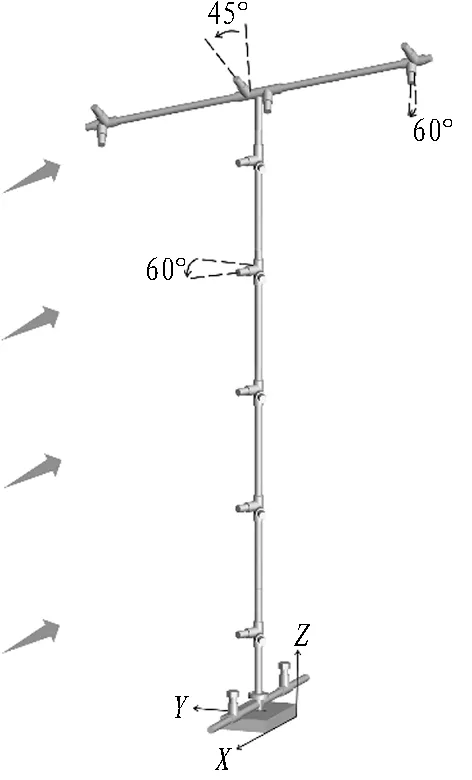

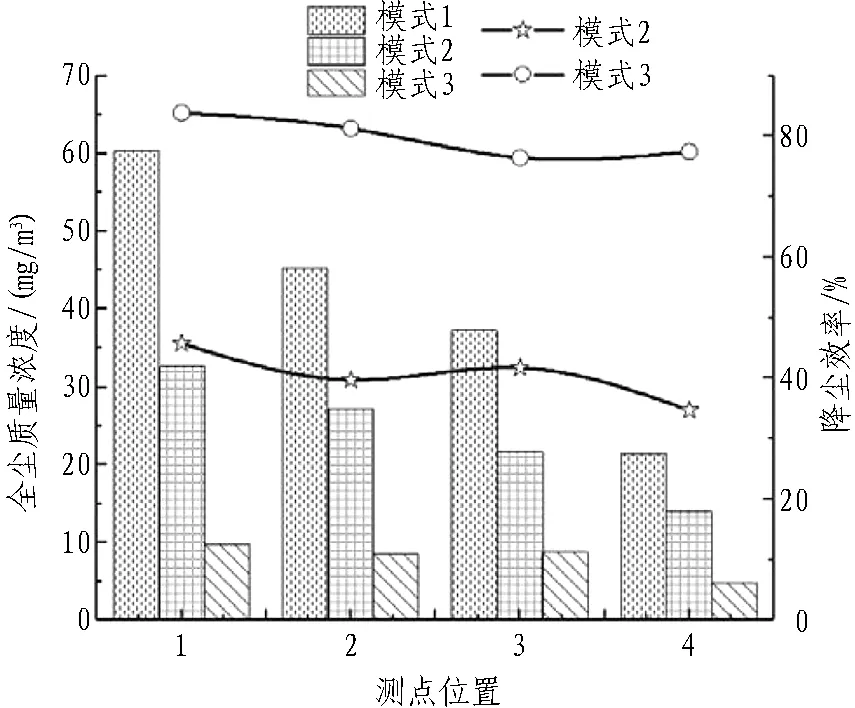

由图11可知: 1)沿Z轴方向,喷嘴位置处(Z=1.5 m)的雾滴质量浓度均处于较高水平,然后向两侧大致保持减小的趋势,并且这种衰减趋势随入射角度的增加而减小。2)喷嘴直接入射区域(Z<1.5m)雾滴质量浓度大于1 g/m3的面积小于区域(Z>1.5 m),主要原因是Z<1.5 m区域射流较为集中,但Z>1.5 m区域内的雾滴速度一般远小于Z<1.5 m区域。3)当入射角度为0°时,受风场作用,Z<1.25 m的区域雾滴质量浓度极低,雾滴峰值速度也仅有8.1 m/s,Z<1.75 m的区域内,雾滴质量浓度大于1 g/m3的面积较喷嘴所在的断面有所增加,但均不超过30%,雾滴峰值速度仅有14.7 m/s,由此可见入射角度为0°时,雾滴的影响范围不足0.5 m,射流过于集中,且高速雾滴在空间中的存留时间过短,不是最佳的入射角度。4)随着入射角度的增加,雾滴质量浓度大于1 g/m3的面积先增加后减少,在60°时达到峰值,其0.25 m 为探究喷嘴不同位置对雾滴场质量浓度分布的影响,分别模拟了喷嘴从侧向和底部以不同角度入射的情况。各断面雾滴质量浓度与速度情况如图12和图13所示。由图可知: 1)喷嘴自侧向射入空间,当入射角度为60°时,雾滴质量浓度超过1 g/m3的面积占比最高; 2)喷嘴自底部射入空间,当入射角度为45°时,雾滴质量浓度超过1 g/m3的面积占比最高。结合图11可以发现: 1)喷嘴从顶部入射和底部入射所产生的雾滴场质量浓度分布有较大的相似性,而当喷嘴从底部入射时,雾滴质量浓度超过1 g/m3的面积峰值占比降低了约13%; 2)当喷嘴位于底部时,不同入射角度的雾滴质量浓度超过1 g/m3的面积峰值占比集中出现在Z=1.5 m处,而当喷嘴从侧部和顶部入射时,峰值面积向远离喷嘴处移动,大部分集中出现在Z=1 m处。由上述分析可知,喷嘴从顶部和侧向入射,入射角度为60°时高质量浓度雾滴场分布最广;喷嘴从底部入射,入射角度为45°时高质量浓度雾滴场分布最广。 图12 喷嘴位于侧向 图13 喷嘴位于底部 雾滴粒径是影响降尘效率的重要因素,不同入射角度下各断面的雾滴平均粒径如图14所示,因喷嘴位于不同位置,雾滴粒径变化有较大的相似性,仅展示了喷嘴位于顶部的统计结果。由图14可知,当入射角度为0°时,Z=1 m处的雾滴平均粒径为37.6 μm,而Z=2.5 m处的雾滴平均粒径为82.8 μm,沿Z轴方向雾滴平均粒径有较大波动。经计算,各断面粒径的标准差如表4所示。由表4可知,随着入射角度的增加,各断面的雾滴粒径波动幅度先减小后增加,在60°时,雾滴粒径波动幅度最小,其各断面平均粒径均在65.6~72.1 μm,有利于捕捉粉尘。 图14 各断面雾滴平均粒径 表4 各断面粒径标准差 现场试验设置在太焦高速铁路天桥隧道。试验段以石灰岩为主,灰黑色,弱风化,隐晶质结构,中厚层状构造,岩芯一般呈柱状,局部呈块状,裂隙发育,裂隙面见方解石脉填充,锤击声脆,致密坚硬。 根据上文喷雾参数的研究,首级喷雾装置位于仰拱作业处和掌子面间,距掌子面20 m,采用直径1.9 mm的广角型实心锥形喷嘴A1,每个喷雾装置耗水量约为173 L/min,由于接头和沿程阻力损失,实际喷雾压力约为6.9 MPa;次级喷雾装置位于二次衬砌和仰拱施作间,距掌子面70 m,采用直径1.2 mm的精细型实心锥形喷嘴A2,每个喷雾装置耗水量约为116 L/min,实际喷雾压力约为7.1 MPa。隧道轴线至掌子面方向设为X轴正向,平行地面方向设为Y方向,地面法线方向设为Z方向,向拱顶喷射的喷嘴与YZ平面的夹角为45°,向仰拱喷射的喷嘴与YZ平面的夹角为60°,向边墙方向喷射的喷嘴与YZ平面的夹角为60°,喷雾装置布置如图15所示。 图15 喷雾装置布置 为检验新型三区段喷雾系统的降尘效率,测量了3种操作环境下的全尘和呼吸尘质量浓度。作业环境如下: 1)未采取正常通风外的其余除尘措施(模式1); 2)使用二次衬砌台车处的喷雾装置(模式2); 3)使用新型三区段喷雾系统(模式3)。测量时间为采取降尘措施后30 min。不同作业环境下,呼吸尘和全尘的降尘效率如图16所示。 由图16可知: 1)在第1种作业环境下,仅依靠隧道通风系统除尘,掌子面附近全尘和呼吸尘质量浓度达到了60.32 mg/m3和27.34 mg/m3,隧道各工序作业位置处呼吸尘质量浓度均高于22.31 mg/m3,隧道洞口呼吸尘质量浓度依然有16.34 mg/m3,长期暴露于该环境下极易导致尘肺病。因此,有必要采取控尘措施。2)第2种工作环境是使用较为普遍的一种控尘措施,当在二次衬砌台车处使用高压喷雾形成幕帘时,各工序作业位置处呼吸尘降尘效率均低于45%,降尘效果并不显著。3)第3种工作环境下,呼吸尘和全尘降尘效率均高于75%,较第2种工作环境下的平均降尘率提高了42.71%,同时洞口段的呼吸尘和全尘的质量浓度降至了4.83 mg/m3和2.92 mg/m3,能有效阻止隧道内粉尘向外扩散。 (a) 全尘降尘效率 1)通过对太焦铁路天桥隧道测试段沿程粉尘粒径分析,发现粉尘峰值体积频率不断朝着粒径减小的方向移动,并且峰值体积频率数值不断增大,直径1.9 mm的广角型实心锥形喷嘴对近掌子面处的粉尘抑尘效果更佳,1.2 mm的精细型实心锥形喷嘴对小粒径粉尘抑尘效果更佳。 2)随着入射角度的增加,Z<1.5 m区域内雾滴质量浓度超过1 g/m3的面积先增加后减小,喷嘴置于顶部、侧部和底部的最佳入射角度分别为60°、60°、45°。喷嘴位于顶部和侧部时峰值雾滴作用面积大于底部。 3)天桥隧道测试段三区段喷雾系统应用结果表明,各工种作业位置处呼吸尘和全尘降尘效率均高于75%,与原有控尘措施相比,平均降尘率提高了42.71%,同时能有效阻止隧道内粉尘向外扩散。 本文数值模拟仅建立了单个喷嘴模型,在下一步的研究中,将考虑喷雾重叠区干扰和隧道复杂流场的影响,建立真实隧道环境下的新型喷雾模型。3.3 喷嘴位置对雾滴场质量浓度的影响

3.4 喷嘴位置对雾滴粒径分布的影响

4 现场应用与降尘效果测量

5 结论与建议