旋风分离器入口上侧收缩角对流场影响研究

2022-04-30刘岗辉王卫兵喻俊志韩帅

刘岗辉,王卫兵,喻俊志,韩帅

(1.石河子大学机械电气工程学院,新疆 石河子 832003;2.中国科学院自动化研究所复杂系统管理与控制国家重点实验室,北京 100190)

旋风分离器结构简单,操作维护方便,能够在高温、高压、高颗粒质量浓度等苛刻工况下长期连续稳定运行[1],因此,旋风分离器在气固分离领域应用广泛。但是,旋风分离器的内部流场是复杂的强旋转湍流流动,气流旋转运动极大的不稳定性和湍流强烈的方向差异性导致旋风分离器的实际分离过程非常复杂[2]。

旋风分离器结构参数和操作参数的变化都会对其内部流场产生影响,进而影响颗粒的分离性能[3]。旋风分离器入口作为其重要组成部分,国内外众多学者对其进行了研究。王璐等[1]研究了蜗壳式旋风分离器内部流场的非稳态特性,发现蜗壳包角大于270°以后,纯气相流场中的旋进涡核(PVC)现象基本消失。Zhao[4]、Lim[5]和李红[6]等分别对单入口双进气道旋风分离器、双入口旋风分离器和不同入口高宽比的旋风分离器进行了研究,入口结构的优化均提高了旋风分离器的分离效率,但是双入口和入口高宽比较大的旋风分离器压降也增大。何宏舟等[7]对入口下倾旋风分离器进行了仿真,结果显示螺旋下倾入口结构改善了流体的入口压缩现象,提高了对细小颗粒的分离效率。兰江[8]提出在旋风分离器入口设置多层管排,研究发现多层管排入口结构改变了入口区域的颗粒相及气体质量流量的分布,增加了气体与壁面的接触面积,使压降升高5%,但是,切向速度高于传统旋风分离器,改善了旋风分离器的分离性能。Qian 等人[9]对不同入口截面角旋风分离器的分离效率和内部流场进行了研究,结果表明入口截面角虽然提高了颗粒分离效率,但却破坏了旋风分离器内部流场的对称性。杜慧娟等[10]研究了入口侧面收缩角度对旋风分离器分离性能的影响,研究结果表明当入口流量一定时,切向速度随着收缩角度的增大而增大,分离效率先逐渐升高再逐渐下降,但是气流场的不对称性随入口收缩角的增大而增大。

综上所述,入口结构的优化虽然可以提高颗粒的分离效率,但是也可能在一定程度上增加内部流场的不对称性。本文将杜慧娟等[10]设置在旋风分离器入口侧面的收缩角设置在入口上侧,希望在改善旋风分离器内部流场对称性的同时提高分离效率。

1 数值计算模型

1.1 旋风分离器模型

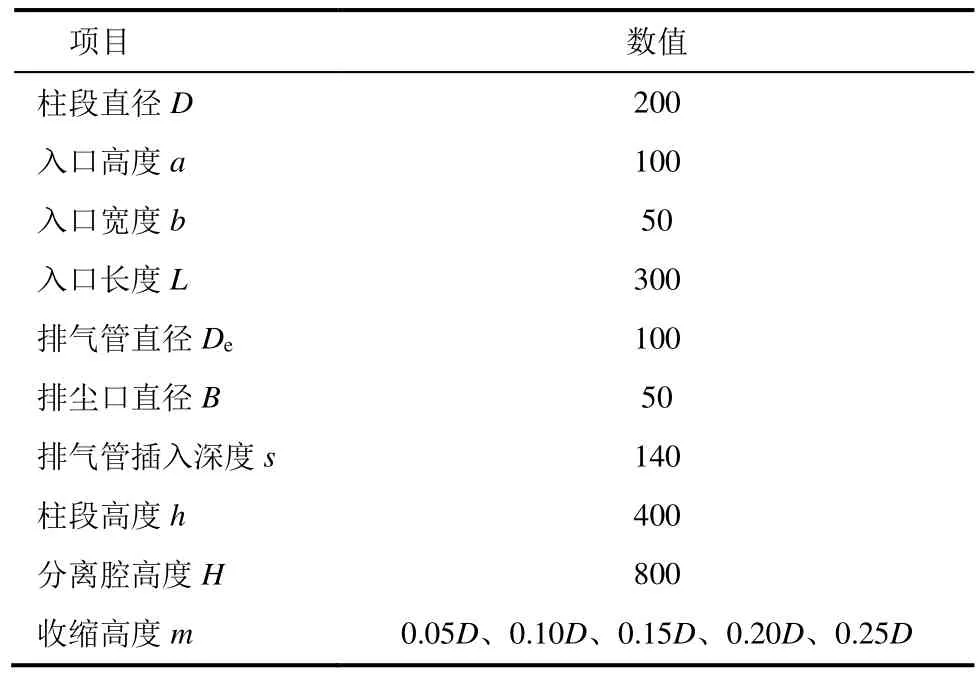

本文以Lapple 型旋风分离器为基础,并在其旋风分离器入口上侧设置收缩角。为了将收缩角参数与柱段直径D相联系,采用入口收缩高度m表征收缩角度的大小,入口收缩高度越大收缩角度越大。改进后的旋风分离器结构参数及其示意见表1和图1。坐标原点设置在旋风分离器顶板几何中心,且向上为正。

表1 旋风分离器结构参数 单位:mmTab.1 Structural parameters of the cyclone separator

1.2 计算模型

采用ICEM 对旋风分离器进行结构网格划分,并对边界网格加密,第1 层网格厚度0.55 mm,得到大约3.5×105个网格节点。网格划分质量较好,可以满足计算要求。

由于旋风分离器内部流场是三维强旋流流动,所以在使用Fluent 软件仿真时采用摒弃了各向同性涡黏性假设的雷诺应力(reynolds stress model,RSM)模型[11-14]。旋风分离器入口采用速度入口(velocity Inlet),速度为16 m/s,气相流体为常温空气,密度为1.225 kg/m3,动力黏度为1.789 4×10-5kg/(m·s),水力直径为6.67×10-2m,湍流强度为3.946%。认为出口处流体充分发展,设置为自由出流(outflow)。壁面设置为无滑移边界条件,近壁面采用标准壁面函数处理。压力速度耦合格式选用SIMPLEC,压力插补格式选用 PRESTO!,动量离散格式选用QUICK,雷诺应力离散格式选用一阶迎风,湍动能和湍流耗散率离散格式选用二阶迎风。

2 可靠性验证

2.1 网格无关性检验

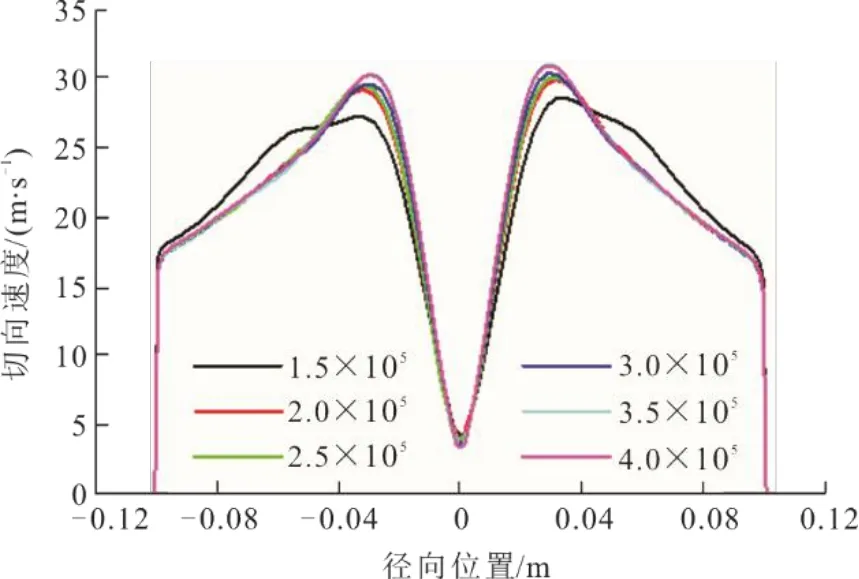

为了排除网格数量对Fluent 软件仿真结果的影响,将Lapple 旋风分离器模型划分为1.5×105、2.0×105、2.5×105、3.0×105、3.5×105和4.0×105这6 种不同的网格节点数。图2 对比了6 种不同网格节点数在Y=0 截面上Z=-0.2 m 处的切向速度分布。由图2 可以看出,切向速度仿真结果都呈现出组合涡结构,且随着网格节点数量的增加切向速度逐渐趋于稳定,3.5×105和4.0×105这2 种网格节点数量下的切向速度基本重合。由于在保证仿真结果准确性的基础上应尽量减少网格节点数量以节约计算资源,最终确定网格节点数量为3.5×105。

图2 网格节点数量对切向速度的影响Fig.2 Effect of the number of grid node on tangential velocity

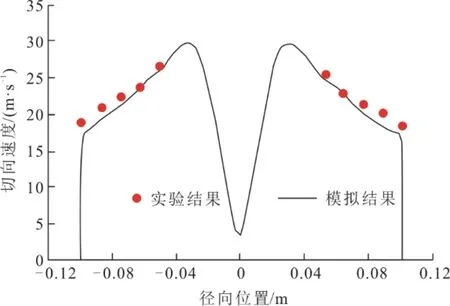

2.2 模拟结果准确性检验

在网格无关性检验的基础上,为了验证模拟结果的准确性,将Lapple 型旋风分离器的模拟结果与王晨雯[2]的实验结果进行对比,结果如图3 所示。由图3 可以看出,实验结果与模拟结果变化趋势相同并且有部分重合点,说明模拟结果准确性较高,模拟结果可信。

图3 模拟与实验切向速度对比Fig.3 Comparison of tangential velocity between simulation and experiment

3 结果与讨论

3.1 压降分析

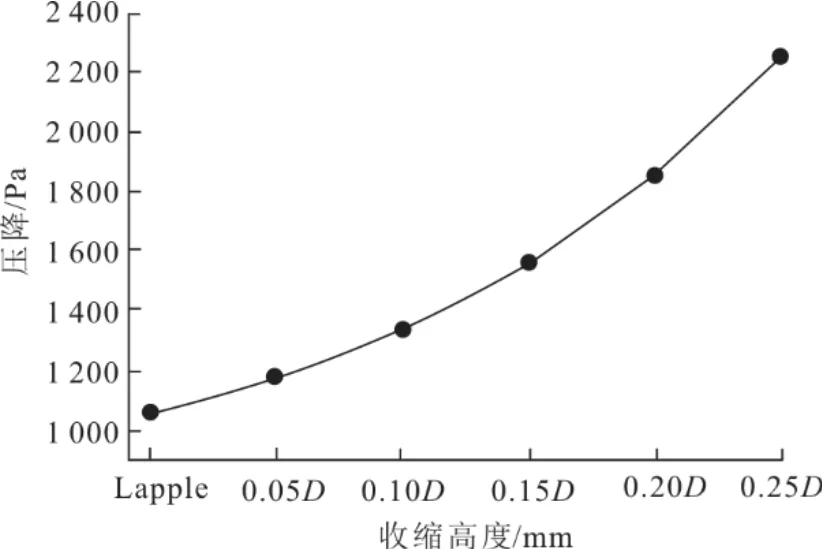

压降是评价旋风分离器性能的重要指标,降低压降是众多国内外学者的研究目标之一。旋风分离器内导致压力降低的阻力主要由入口阻力、分离空间内气流摩擦动能阻力和出口阻力三部分组成[15]。图4 对比了不同入口收缩高度时的压降。由图4 可以看出,压降随着入口收缩高度的增大而增加。这可能是由于压降大致与入口速度的平方成正比[16],在入口设置收缩角后,入口截面逐渐变小,对入口气流有一定的加速作用,导致压降增加。

图4 入口收缩高度对压降的影响Fig.4 The effect of inlet necking height on pressure drop

3.2 静压分析

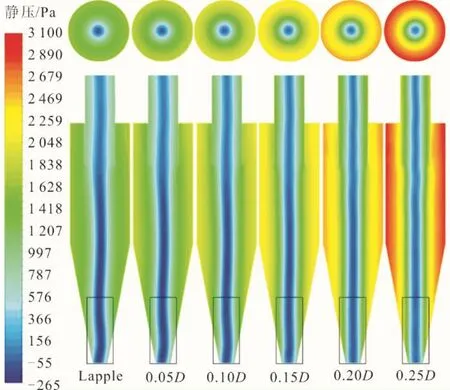

图5 和图6 分别为旋风分离器Y=0 截面和Y=0截面上Z=-0.2 m 处的静压分布。由图5 和图6 可以看出:静压由壁面向中心逐渐减小;入口收缩高度对旋风分离器轴线附近静压分布影响较小,对近壁面区域影响较大;随着入口收缩高度的增大近壁面区域的静压增加明显,轴线附近静压分布的对称性得到改善,特别是旋风分离器的下部(图5 中矩形所示区域)。

图5 旋风分离器Y=0 截面静压分布Fig.5 Contours of static pressure of cyclone separator in Y=0 section

图6 旋风分离器Z=-0.2 m 处静压分布(Y=0 截面)Fig.6 Static pressure distribution of the cyclone separator in Z=-0.2 m (Y=0 section)

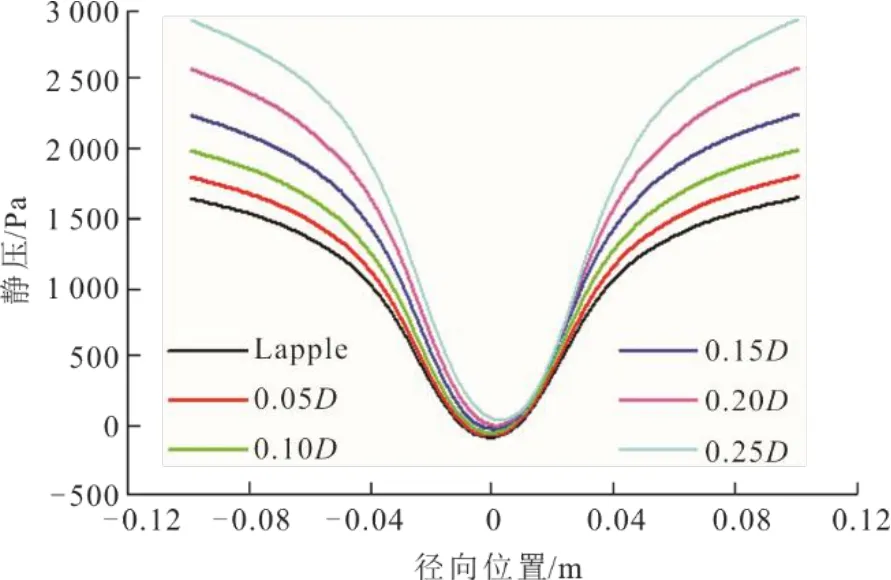

图7 为中心轴线上的静压分布。由图7 可以看出,随着收缩高度的增大中心轴线上静压的波动逐渐减小,并且在排尘口附近的负压值逐渐变大,这有利于改善由于排尘口附近负压区引起的颗粒返混现象[17],提高颗粒分离效率。

图7 旋风分离器轴线上静压分布Fig.7 Static pressure distribution on axis of the cyclone separator

3.3 切向速度分析

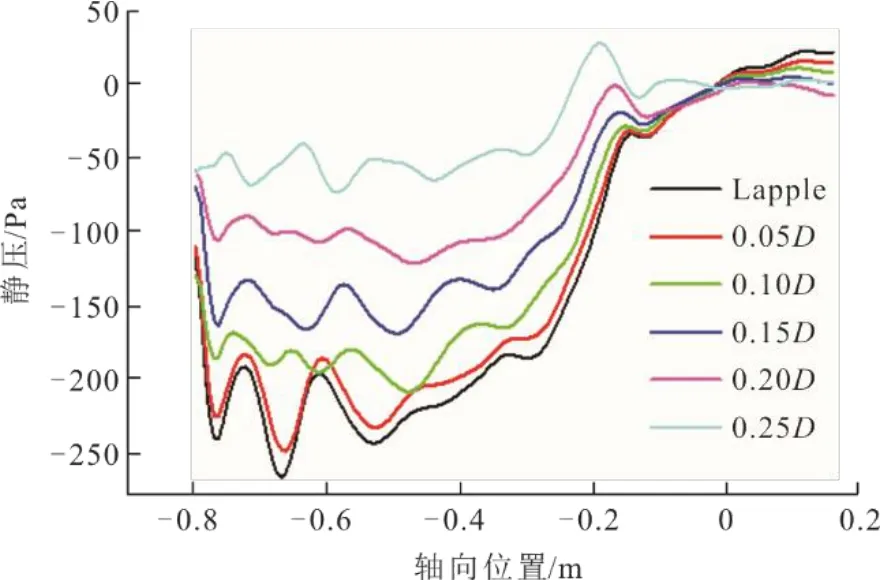

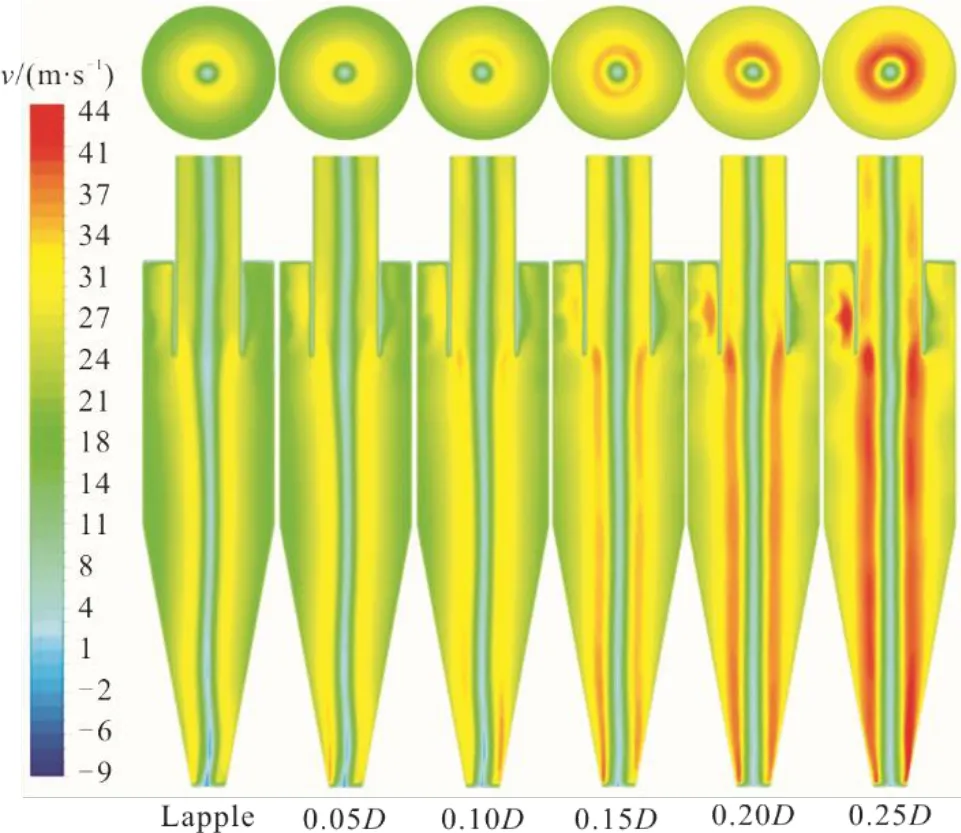

旋进涡核(PVC)是旋转流场的一种非稳态现象[18],涡核在流场中做偏心摆动,表现为旋风分离器内部强旋涡对称流场的中心线与旋风分离器几何中心线的不重合[19]。图8 为旋风分离器切向速度在Y=0 截面上的分布。由图8 可以看出,随着收缩高度的增大流场的PVC 现象逐渐改善。

图8 旋风分离器Y=0 截面切向速度分布Fig.8 Contours of tangential velocity of the cyclone separator in Y=0 section

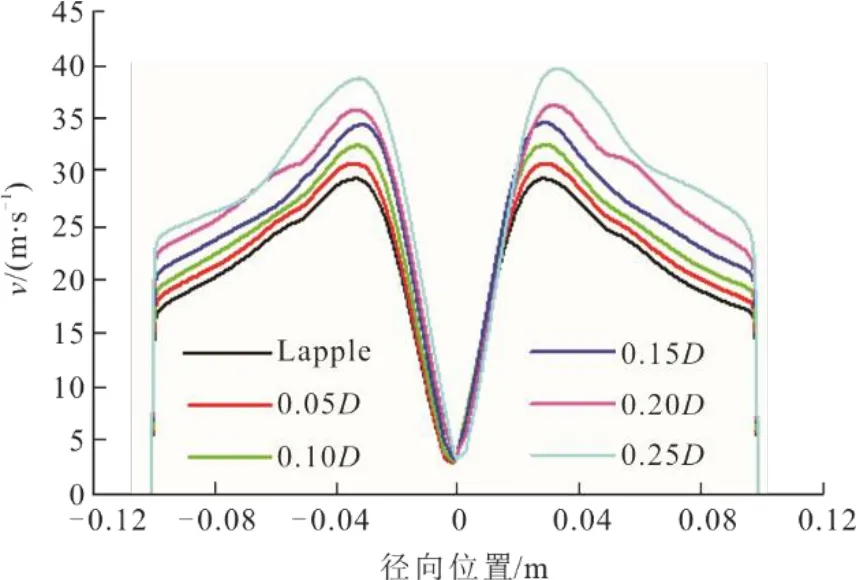

旋风分离器的切向速度、轴向速度和径向速度中,切向速度的数值较大。图9为Y=0 截面上Z=-0.2 m 处的切向速度分布。

图9 旋风分离器Z=-0.2 m 处切向速度分布(Y=0 截面)Fig.9 Distribution of tangential velocity of the cyclone separator in Z=-0.2 m (Y=0 section)

由图9 可以看出:优化前后的旋风分离器流场都呈现出有利于颗粒分离的组合涡结构,切向速度先由壁面向中心逐渐增大,在约0.6De处达到最大值,而后又逐渐减小;切向速度分布呈现相同的趋势且随着入口收缩高度的增大而增大。旋风分离器内颗粒所受离心力随着切向速度的增大而增大,分离效率也随之提高[20]。

3.4 短路流量分析

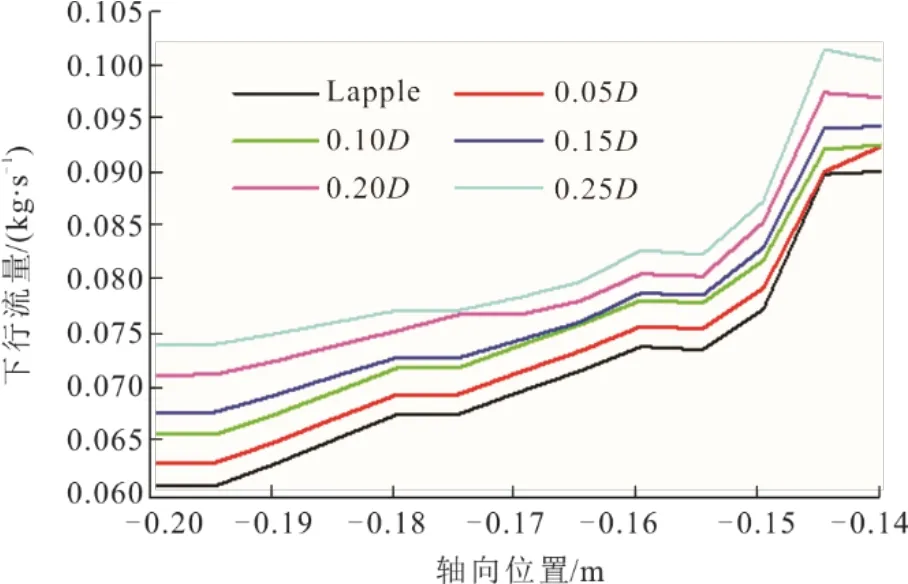

旋风分离器顶板下的环形空间内存在自内壁面流向排气管外壁的次级流动,这部分气流会夹带未分离颗粒沿着排气管外壁向下流动,最终直接从排气管流出,称之为短路流[21]。短路流夹带的颗粒在旋风分离器分离空间中停留的时间较短,会显著降低颗粒的分离效率[22]。目前,短路流的计算方法主要有径向速度积分法和轴向速度积分法2 种,由于径向速度分布较为复杂并且数值较小,故本文采用轴向速度积分法计算短路流量。其中,积分截面在轴向位置上的确定是准确计算短路流量的关键,而该截面的确定主要依赖研究者的经验,Xue 等人[23]认为积分截面存在于排气管末端下方0.25D处。

图10 为不同入口收缩高度时排气管下方轴向位置的下行质量流量。由图10 可以看出:下行流量在排气管末端下方15 mm 范围内快速降低,主要是由于在此区域的气流没有随下行流沿内壁面向下运动,而是直接从排气管流出,形成了短路流;下行流量在后一段轴向范围内基本保持稳定是由于此范围内的短路流现象基本消失;最后下行流量又随轴向位置的下移逐渐降低是因为部分向下的外旋流转变成了向上的内旋流。所以,确定积分截面在排气管末端下方15 mm 处。

图10 入口收缩高度对轴向位置下行流量的影响Fig.10 The effect of inlet necking height on downward mass flow in the axial position

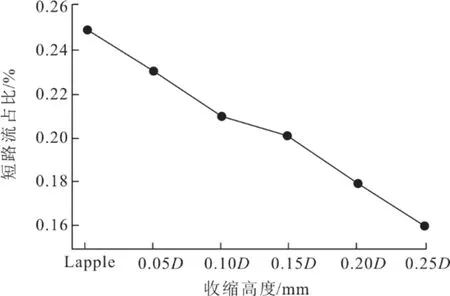

图11 为不同入口收缩高度时短路流量占入口流量的百分比。从图11 可以看出,入口收缩角的设置有利于改善短路流现象,这可能是由于气流在进入带收缩角的旋风分离器时就具备了向下的初始轴向速度,更容易穿过短路流区域,可以提高旋风分离器的分离效率。

图11 入口收缩高度对短路流的影响Fig.11 The effect of inlet necking height on short circuit flow

4 结论

1)旋风分离器内增加入口收缩角后入口截面逐渐减小,在相同的入口流量下,入口速度比Lapple型旋风分离器大,因此压降增加。但是,入口收缩角结构改善了气相流场的PVC 现象,增大了切向速度,有利于提高颗粒分离效率。旋风分离器入口收缩高度大于0.20D以后气相流场的PVC 现象改善已不明显,而压降仍持续增大,所以认为旋风分离器的最佳收缩高度为0.20D。

2)入口带收缩角的旋风分离器与Lapple 型旋风分离器相比,近壁面区域的静压增加明显,排尘口附近的静压增加,静压分布的对称性得到改善,并且中心轴线上的静压波动变小,有利于改善颗粒返混现象。

3)入口收缩角没有改变短路流发生的区域,积分截面都在排气管末端下方15 mm 处,并且入口收缩角结构可以显著降低短路流量。这对改善旋风分离器的分离效率具有重要意义,入口收缩角对颗粒分离效率的影响还需要进一步的研究。