基于粒子群算法的模糊控制器设计及其在烟气脱硝中的应用

2022-04-30陆晨旭高海东高林高耀岿吕海涛李华

陆晨旭,高海东,高林,高耀岿,吕海涛,李华

(1.西安热工研究院有限公司,陕西 西安 710054;2.华能秦煤瑞金发电有限责任公司,江西 赣州 341108)

模糊控制自提出以来,已经成为智能控制中一个十分活跃的研究方向与应用技术,其基于语义描述的模糊推理机制[1],经长期应用证明,在面对火电厂这类系统复杂、存在大量不精确和不确定信息的控制环境时,控制效果优于常规控制[2]。

目前,在火电机组中“前馈+PID”控制模式仍占据主导地位,设计、调试困难制约着模糊控制在工业中的推广应用。为此,学术界提出了许多创新解决方法:张景元提出利用遗传算法实现模糊控制规则自适应,并在窑温控制中获得理想的效果[3]。Buckley J J 提出优先确定隶属度函数形状,再对特定形状的参数进行优化[4]。董海鹰等利用变论域伸缩因子解决了模糊控制规则数量与控制精确度之间的矛盾[5]。

为解决模糊控制器设计困难的问题,本文提出以函数代表模糊控制器推理过程的思路,通过粒子群(PSO)算法寻优完成模糊控制器的设计,从而避开设计隶属度函数、模糊规则等复杂过程,为模糊控制应用推广提供一种新思路。

1 二维模糊控制器寻优设计

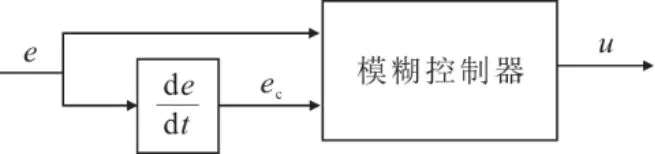

为平衡控制效果与控制器设计难度,工业中广泛采用二维模糊控制器[6],其结构如图1 所示。

图1 二维模糊控制器结构Fig.1 Structure of the two-dimensional fuzzy controller

本文提出的模糊控制器设计方法针对二维模糊控制器,将模糊控制器的设计过程分为二元函数表征模糊推理过程、函数曲面降维和粒子群算法适应度函数构造三部分。

1.1 二元函数表征模糊推理过程

模糊控制器常规推理过程如图2 所示,图2 中模糊控制器输入为e、ec,输出为u,输入输出均为精确量。

图2 模糊控制器常规推理过程Fig.2 Conventional reasoning process of the fuzzy controller

如忽略模糊推理中精确量与模糊量相互转化过程,推理过程可采用二元函数替代:

式中:自变量e、ec取值范围与模糊控制器中误差、误差变化率论域保持一致。

利用此思路可将二维模糊控制器看做二元函数,只要确定函数特征就可完成控制器的设计。并且相比常规的设计方法,采用二元函数表征模糊控制器无需考虑隶属度函数与模糊规则,大大降低了设计难度。

由于函数形式未知,用公式表示函数特征比较困难,所以利用三维曲面来表示二元函数。针对特定的被控对象,利用PSO 算法找到最优的曲面形状,完成二维模糊控制器的设计,自此模糊控制器设计问题转变为曲面形状的寻优问题。

1.2 三维曲面降维

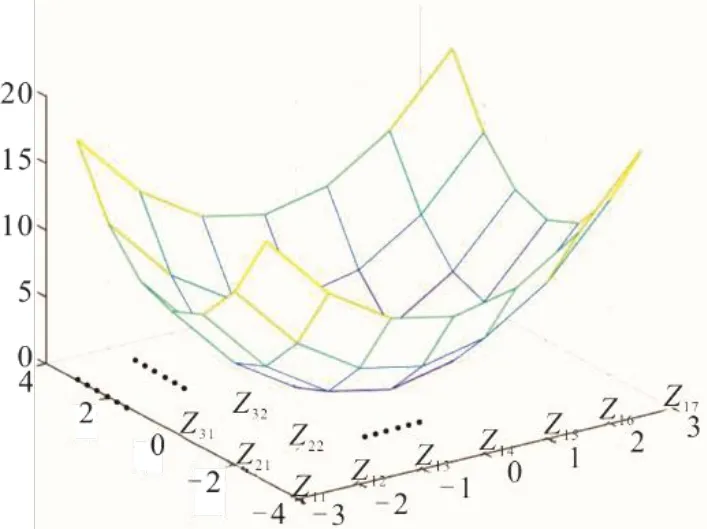

由于算法寻优空间有维度限制,需要对曲面进行降维,本文采用网格化的方法将寻优目标降维为一个二维矩阵(图3)。

图3 三维曲面网格化降维Fig.3 Dimensionality reduction for three-dimensional surface through meshing method

如图3 所示,确定了e、ec的取值范围(输入量论域)后,就确定了x轴(e)、y轴(ec)所划定的平面范围。将确定的平面网格化,只要确定每个网点处z轴(u)的取值,中间点就可以采用一阶插值确定,从而获得一个由多个较小的矩形平面拼接而成的函数曲面,即为目标曲面。这样就可以将寻优目标降维为矩阵:

式中:znm代表第n行第m列的网点处z轴取值。

1.3 PSO 算法适应度函数构造

采用网格化完成寻优空间的降维后,就可以用PSO 算法在有限维度的空间中寻优,PSO 算法寻优模糊控制器方法如图4 所示。

图4 中,各粒子的位置为1 个二维矩阵,代表1 个函数曲面,在迭代过程中,PSO 算法会根据式(3)、式(4)不断更新粒子位置,在达到最大迭代次数后,全局最优点的位置即为目标函数曲面的特征参数,这样可得到设计好的模糊控制器。

图4 PSO 算法寻优模糊控制器方法示意Fig.4 Schematic diagram of PSO algorithm for optimizing fuzzy controller

式中:Pi为局部最优点;g为全局最优点;xi为粒子位置;vi为粒子速度;c1、c2为学习因子分别取0.3、0.5。

适应度函数作为PSO 算法寻优的核心,直接影响获得的控制器性能。其构建方法为:利用试验或运行数据采用系统辨识的方法建立被控对象的数学模型[7-8],在仿真环境下搭建控制回路,以单个粒子位置所代表的模糊控制器作为主控,获得阶跃响应曲线,并以该响应曲线来评价控制器性能的优劣。

算法无法根据曲线进行比较,故需一个指标将阶跃响应曲线量化为数值。为平衡静态和动态性能指标,选择使用ITAE 准则[10],计算公式如式(5)所示。以量化后的数值作为粒子的适应度,适应度小的粒子位置更优。

式中:fit 为粒子适应度;e为响应误差;t为积分时间。

2 在烟气SCR 脱硝中的应用

火电厂烟气NOx含量已成为一个重要环保考核指标,选择性催化还原(SCR)烟气脱硝技术以其工艺成熟、脱硝效率高等优点成为火电机组的标配[10]。

国内的烟气脱硝系统主要采用串级控制[11],主控制器为PID,对变工况的适应能力较差,本文采用模糊PID 替换PID 以提高系统对不同工况的适应度及响应过程中的动态特性[12],而模糊PID 控制核心的模糊推理采用上节的方法寻优获得。

2.1 利用PSO 算法寻优设计模糊PID 控制器

2.1.1 寻优空间的确定

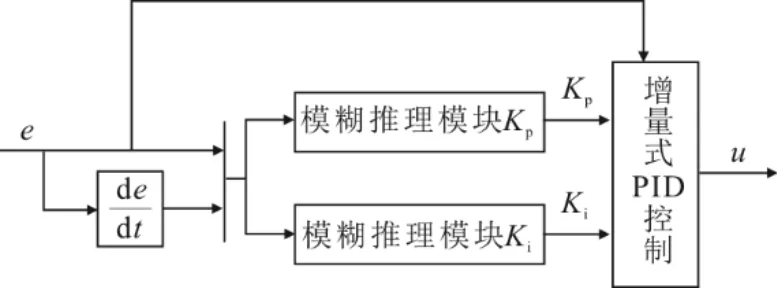

由于检测信号中存在噪声,为保证系统稳定,微分增益通常设置为0,所设计的模糊PID 控制器结构如图5 所示。

图5 模糊PID 控制器结构Fig.5 Structure of the fuzzy PID controller

图5 中控制器为增量式,模糊推理模块根据e、ec所体现的误差变化趋势,推理得到Kp、Ki,再根据式(6)计算得到控制信号u的变化量。

2 个模糊推理模块采用式(7)、式(8) 2 个函数替代,e的取值范围边界为出口NOx质量浓度正负最大阶跃扰动的强度[-20,20],ec的取值范围边界为系统输入正负最大阶跃扰动时误差变化率的最大值,即[-0.08,0.08]。

在确定了输入变量取值范围后,利用第1 节的降维方法,把x轴(e)、y轴(ec)所划定的平面网格化为一个7*7 的矩阵,而寻优的目标就被降维为式(9)所示的2 个二维参数矩阵。

同时由于PID 控制的特性,2 个参数矩阵都是中心对称,降低了寻优空间维度。

2.1.2 粒子适应度函数的构建

在确定寻优空间后,需要构建粒子适应度函数从而进行寻优。根据图4 需要建立脱硝系统模型,建模方法为:利用PSO 算法对经验模型参数寻优[13-15],建立的模型如式(10)、式(11)所示,辨识模型与实际输出对比结果如图6 所示。

图6 辨识模型与实际输出对比结果Fig.6 The results of identification model and actual output

阀门开度与氨气流量间传递函数模型:

氨气流量与出口NOx浓度间传递函数模型:

建立了脱硝系统的数学模型后,按照图4 在仿真环境下搭建控制回路,以强度为20 的阶跃信号作为激励,各粒子位置所代表的模糊PID 控制器作为主控,获得阶跃响应曲线,利用式(5)将响应曲线量化数值作为该粒子的适应度。为避免在延迟和稳态时间内∑|e|t过大造成算法分辨控制器优劣的能力降低,积分时间选择230~1 500 s。

2.1.3 PSO 算法寻优结果

在确定了寻优空间,设计好适应度函数后,就可对2 个参数矩阵(函数曲面)进行寻优。考虑到如果同时寻优Kp、Ki2 个参数矩阵,寻优空间维度过大,易陷入局部最优,所以采用迭代寻优的方式,方法如下:

首先寻优Kp参数矩阵,将Ki固定为0.001 8,在寻优完成获得Kp参数矩阵后,再将Kp参数矩阵代入控制器,针对Ki参数矩阵进行寻优,依次迭代循环。当连续多次全局最优点适应度不再变化,认为Kp、Ki参数矩阵达到最优,寻优结束。获得Kp、Ki参数矩阵如式(12)、式(13)所示,而用来替代控制器中模糊推理模块Kp、Ki的三维曲面如图7、图8 所示。

图7 比例增益系数Kp 三维曲面Fig.7 The three-dimensional surface of the proportional gain coefficient Kp

图8 积分增益系数Ki三维曲面Fig.8 Three-dimensional surface of the integral gain coefficient Ki

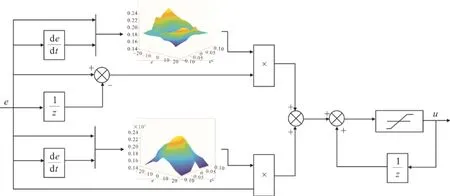

2.2 控制效果对比

为验证利用PSO 算法寻优设计模糊PID 控制器方法的有效性,以图9 所示的常规SCR 烟气脱硝控制系统为对比对象,其主、副控制器皆为PID 控制,副控制器Kp为0.08、Ki为0.14,主控制器Kp为0.15、Ki为0.001 8。本文通过PSO 算法寻优设计的增量式模糊PID 控制器结构如图10 所示。

图9 常规SCR 烟气脱硝控制系统结构Fig.9 Structure of the conventional SCR flue gas denitration control system

图10 本文增量式模糊PID 控制器结构Fig.10 Structural diagram of the incremental fuzzy PID controller

将设计好的增量式模糊PID 控制器作为主控制器与常规SCR 烟气脱硝控制系统进行对比,控制系统响应曲线对比如图11 所示,表1 为2 种控制器性能指标比较。

图11 控制系统响应曲线对比Fig.11 Comparison of response curve between different control systems

表1 2 种控制方法品质比较Tab.1 Comparison of control quality between two methods

由表1 和图11 可见,在面对强度为20、15 的正负阶跃扰动时,虽然2 种控制器最终都能达到稳定状态,但使用模糊PID 控制器作为主控的脱硝系统,因为在大偏差出现时Kp增大,比例作用增强,上升时间更短,提高了系统的快速性,并且在被控量接近设定值时,削弱了比例作用增强了积分作用,使得超调量更小,调整时间更短,提高了控制系统的准确性。

3 结语

在设计模糊控制器时,常规设计方法要明确模糊化、去模糊化策略、隶属度函数和模糊规则等,需要与专业人员进行大量的沟通调整,在电厂有效控制经验匮乏的情况下,设计控制器不仅困难而且工作量大。通过PSO 算法寻优的设计方式只需利用历史数据进行系统辨识和确定输入量论域,降低了设计控制器的难度与工作量,有利于模糊控制在火电机组中的推广应用。