基于CFD 的风道旋流燃烧器优化分析

2022-04-30王松青陈滢孙仁权李锋黄晓明

王松青,陈滢,孙仁权,李锋,黄晓明

(1.苏州先机动力科技有限公司,江苏 苏州 215123;2.安德森热能科技(苏州)有限公司,江苏 苏州 215024;3.华中科技大学能源与动力工程学院,湖北 武汉 430074)

燃气锅炉是供热、发电行业常用的加热设备。近年来随着环保要求越来越严格[1-2],江苏省内大气污染物NOx排放限值已经由400 mg/m3下调至200 mg/m3;CO 排放标准也下调至1 000 mg/m3,燃气锅炉面临着节能减排的重要挑战,这对燃具开发和燃烧工艺设计都提出了新的要求。

在传统的设计过程中,无论是开发新型燃烧器还是对现有产品的某些结构进行优化,由于无法预测其可能的燃烧结果,只能通过反复的实验进行摸索。这个过程会消耗极大的人力、物力以及时间,燃具的开发过程也因此进展十分缓慢。随着计算流体力学(computerized fluid dynamics,CFD)技术的日益成熟和计算机算力的快速提升,基于仿真的分析手段在工程应用中不断取得成功,国内外科研单位和工程师开始逐渐将CFD 技术应用于燃烧器设计及优化领域,包括热解反应器的燃烧分析[3],临界机组锅炉的燃烧器改造[4],辐射管燃烧器的燃烧状态研究[5],旋流结构对贫油燃烧的影响分析[6]等。利用计算流体力学软件对燃烧器的内、外部流场进行模拟,为优化设计提供各项技术参数,指导燃烧器的进一步改进,最终达成理想的结构。

除了结构设计之外,依靠CFD 技术结合燃烧实验测试来模拟分析排放产物的质量浓度与燃烧工艺参数间的关联,寻找有效的减排措施,优化燃烧工艺设计,也是当前主流的研究方向。吴晓磊等[7]通过数值模拟研究获取了新型低NOx燃气分级燃烧器预热温度、过量空气系数和燃气质量分率的最优组合;Mafra等[8]研究发现燃料当量比最低,旋流数最高的情况为NOx排放的最佳条件;解利方等[9]应用CFD 软件模拟确认了过浓和过淡燃烧对燃烧器NOx的形成都具有显著的抑制作用;Habib 等人[10]研究发现在流量固定的条件下,过量空气系数的提升有助于出口温度和NO 排放质量浓度的降低;同时炉温越高,NO 排放质量浓度越高。这些研究成果对实际燃气燃烧工艺的调节具有指导意义。

本文研究对象为某燃烧锅炉配套的双“王”型风道旋流燃烧器。首先采用三维软件SolidWorks 构建风道燃烧器的结构模型,随后导入ICEM CFD 软件中进行网格的绘制,将经过网格无关性验证后的模型载入CFX 软件执行仿真计算,基于仿真结果确认结构优化设计的合理性,确定该型燃烧器最佳的燃烧温度区间,为实际工程中进行燃烧工艺优化、降低污染物排放提供技术支持。

1 燃烧反应机理

该型锅炉燃烧器应用环境下的燃料为天然气,其中甲烷占比约为96.42%,氮气占比约为1.93%,硫化氢占比约为0.69%,其他烷烃占比约为0.96%。

由此可见,燃烧生成的排气污染物将主要包括未充分燃烧产生的CO、各型NO(NO 通常占95%以上)和极少量的SO2。由于燃气中硫元素占比极少,即便全部生成SO2,其质量浓度也远低于排放标准,所以本次仿真不考虑污染物SO2。同时,也假定微量的硫化氢不会对其他反应生成物质量浓度变化产生影响。

1.1 CO 反应机理

CO 为燃料燃烧反应过程中的中间产物,其反应机理如下:

污染物CO 主要来自于燃料的不充分燃烧。当锅炉效率较高时,燃烧较充分,CO 的排放量少;反之亦然。尾气中CO 质量浓度值是表征现代燃烧设备效率的重要参数。

1.2 NO 反应机理

燃气锅炉燃料的主要成分为甲烷,其燃烧排放的NOx类型基本为热力型NO 和快速型NO,不会形成燃料型NO。

热力型NO 是指在燃烧温度超过1 800 K 时,高温区空气中的氮气会按照Zeldovic 机理形成NO[11]。其受到燃烧温度的影响较大,反应机理如下:

快速型NO 来源于分子碰撞,主要通过在氮气与碳氢粒子团在火焰锋面的快速反应产生。反应机理如下:

由此可知,温度对于CO 和NOx污染物的生成都存在着显著的影响。因此,研究并掌握合适的燃烧工艺,是当前节能减排的关键。

2 数学模型

2.1 燃烧模型

锅炉燃烧属于典型的湍流燃烧现象,不同的湍流燃烧现象,燃烧控制速率不同,要建立普遍适用的湍流燃烧模型十分困难。当前主流的燃烧模型、特点、应用场合及使用限制见表1。

表1 仿真燃烧模型Tab.1 The simulated combustion models

本文中的研究对象为非预混式燃烧器,且无粒子燃烧,因此采用涡耗散模型(EDM)作为气相燃烧模型。近期的研究也表明EDM 模型在锅炉燃烧数值模拟领域具备良好的适应性[12]。另外,本次仿真的辐射传热模型采用P1 模型。

2.2 湍流模型

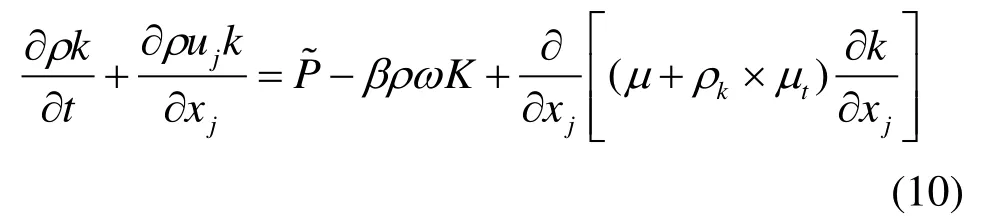

基于物理模型的复杂性,本文采用的是SSTk-ω(Shear Stress Transport)湍流模型。该模型最先由Menter[13-15]提出,其综合了原始k-ω模型[16]在近壁面区域和k-ε模型在远场计算的优点,同时增加了交叉扩散项,在湍流黏性系数的定义中考虑了湍流剪切应力,扩大了模型的应用范围。现有研究表明,SSTk-ω湍流模型相较其他传统湍流模型,具备更好的工程适用性[17-18]。

SSTk-ω湍流模型以湍动能k和其比耗散率ω为求解变量。其中,

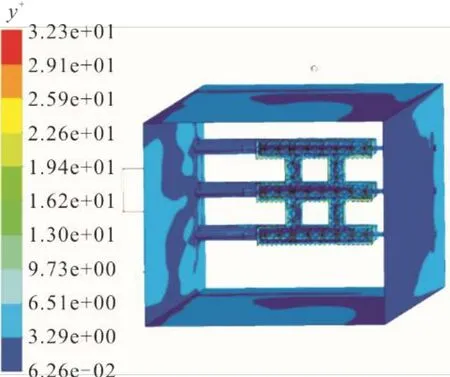

湍动能k的输送方程如下:

比耗散率ω的输送方程如下:

式中:ω为密度;μ为动力黏度;vt为湍流运动黏度;uj(j=1,2,3)为速度分量;β、σω、ωk、σω2为封闭常数;F1为加权函数;式(11)中右侧前三项分别为生成项、耗散项和扩散项,第四项为交叉扩散项。

3 几何和网格模型

3.1 几何模型

该型风道旋流燃烧器的几何结构如图1 所示。由图1 可以看出:风道旋流燃烧器的助燃风入口为非对称设计,因此需要在适当位置添加导流板来维持助燃风流场的均匀性,避免喷嘴处出现局部过烧现象;喷嘴侧装有旋流装置,可以使燃料射流在离喷嘴不远处形成回流区,与助燃风得到充分混合,增强燃烧的稳定性,提高燃烧效率,降低未充分燃烧燃料的占比。

图1 旋流燃烧器结构示意Fig.1 Structural diagram of the cyclone burner

3.2 网格模型

相比于结构化网格,非结构化网格舍弃了网格连接性和正交性限制,能够更容易控制网格单元的大小、形状及网格节点的位置。因此,非结构化网格具有良好的几何灵活性,尤其是针对工程设备此类复杂外形的结构,具有更好的自适应性[19]。

基于以上特点,本文仿真采用由ICEM-CFD 软件设计生成的非结构化网格。同时,在风道与输气管道的气固交界面均定义了多层棱柱边界层来提高近壁面网格的精度。为了获取燃烧区下游的尾气成分含量,依照实际风道建立了总长8.5 m 的过程风风道。旋流燃烧器的网格示意如图2 所示。

图2 旋流燃烧器网格示意Fig.2 Mesh generation of the cyclone burner

3.3 网格无关性检验

Ferziger 等人的研究表明,随着网格质量的提高,性能预测的误差将会逐渐降低[20]。为了保证仿真的准确性,需要进行网格无关性的验证。

本文主要通过比对计算结果中的监测点数据来确认网格数量对计算结果的影响。其中监测点1 为距离喷嘴截面3 m 处的风道截面中心点;监测点2为距离喷嘴截面6 m 处的风道截面中心点。测点位置示意如图3 所示。

图3 测点位置示意Fig.3 Schematic diagram of the measuring points locations

此次网格无关性检验一共选择了5 种密度的网格进行测试,具体见表2。喷嘴、助燃风道、过程风道、燃料通道、燃烧区的网格数目皆均匀增加。

表2 不同方案下各部件网格数 单位:万Tab.2 Number of grid cells in various cases

进行测试的5 种网格模型边界条件的设定均一致,燃烧仿真结果见表3。由表3 可见:在网格数量低于2 500 万时,燃烧仿真中的温度计算值受网格数量影响较大,压力受影响较小;在网格数量超过2 500 万后,模拟结果十分接近,可认为网格数量工况C 满足了网格无关性的要求。

表3 燃烧仿真下网格无关性检验结果Tab.3 Combustion simulation results of the grid independence verification

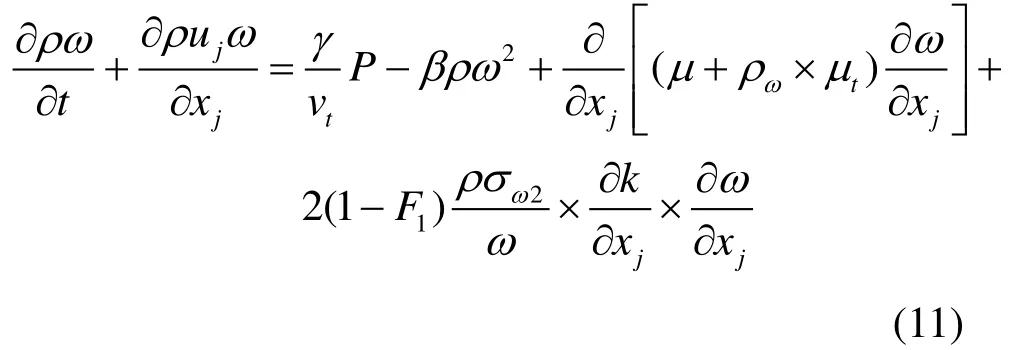

由此,本文后续的仿真计算都统一采用工况C的网格模型。整个网格模型的节点总数为491 万,网格单元为2 524 万,其中燃烧区网格数为415 万,风道网格数为1 550 万,确保能够准确捕捉燃烧与流场信息。经检验,全部网格区域的y+值都在100 内,重点区域如燃烧区等都在30 之内(图4)。

图4 y+值分布示意Fig.4 Distribution of y+ value

4 边界条件

本文仿真计算的边界条件如下:

1)燃气进口采用质量流量进口边界条件,流量为400 m3/h 燃气温度为70 ℃;

2)助燃风进口采用质量流量进口边界条件,流量为6 000 m3/h,空气温度为100 ℃;

3)过程风进口采用质量流量进口边界条件,流量为14 000 m3/h,空气温度为20 ℃;

4)风道壁面采用无滑移、绝热边界条件;

5)风道出口采用压力出口边界,出口压力为2 000 Pa;

6)辐射模型中,发射率统一设置为0.4。

5 计算结果与分析

本次仿真的目的是针对该型风道旋流燃烧器,优化其结构设计,确定合适的燃烧火焰温度区间,为后续的设计制造以及燃烧工艺的制定提供参考。

CFD 软件分析内容可以分为2 个部分:1)加装导流板后对燃烧状态的影响;2)基于流场优化后的结构确立合理的燃烧火焰温度区间,控制污染物排放的质量浓度。

5.1 导流板影响分析

图5 为有、无导流板情况下的流场分布。由图5a)可以看出,该型风道旋流燃烧器的助燃风是单侧入口,在没有导流板的情况下会发生明显的流场偏置现象。不均匀的流场将引发燃料的燃烧过程不够充分,由此产生大量的CO 将导致尾气排放难以达到环保标准。因此,在助燃风道内加装了导流板结构来校正流场。其弯角角度基于助燃风道的偏转角度进行设计,整体为隔板式结构,纵向贯穿助燃风道。

由图5b)可以看出,在添加了导流板后,助燃风流场明显变得更加均匀,流场的偏转现象也得到了显著改善。

图5 有、无导流板情况下的流场分布Fig.5 The distribution of flow field with and without deflector

图6 为有、无导流板情况下的CO 质量分数分布。从图6 可以看出,加装导流板后,喷嘴出口风道截面处(距喷嘴0.5 m 处)的,CO 质量分数降低了约18.83%,这表明均匀的流场大大增强了燃烧的稳定性。

图6 有、无导流板情况下CO 质量分数分布Fig.6 Distribution of CO mass concentration with and without deflector

综上,通过仿真结果可以确认,导流板的添加对于提高该型风道旋流燃烧器的燃烧效率、降低污染物CO 的排放都起到了积极作用。

5.2 燃烧火焰温度影响分析

确定一个合适的燃烧火焰温度,细化燃烧工艺,将污染物质量浓度控制在合理的范围内,能够带来极大的环保价值与经济价值。

该阶段仿真分析采用前文已分析过的有导流板的燃烧器结构模型。在标准工况下,分别模拟计算了燃烧火焰温度在1 500~2 000 ℃内模型出口处的CO与NO 质量浓度,结果如图7 所示。

图7 NO 与CO 质量浓度随燃烧温度分布Fig.7 The NO and CO mass concentrations at different flame temperatures

由图7 可以看出,在1 800~1 900 ℃的燃烧温度区间内,CO 与NO 的质量浓度都接近于大气污染物的一级排放标准。参照此仿真结果,可以确认该区间为当前燃烧器的合理燃烧温度区间。

此外,在2 000 ℃时,CO 的质量浓度出现了增长现象,初步推断为高温下的CO2还原反应导致,后续计划会进行针对性的研究。

5.3 试验比对

在仿真计算的同时,还进行了近似工况下尾气成分的实际测定,试验测点位于测点1 位置的下一层管道。烟气成分测量装置选用Tesco-340 型设备。尾气成分测试设备如图8 所示,试验测点与数值计算结果对比见表4。

表4 试验测点与数值计算结果对比Tab.4 Comparison between the experimental and numerical results

图8 尾气成分测试试验设备Fig.8 The exhaust gas composition test device

试验测点获取的CO 质量浓度约为757.5 mg/m3,对比仿真结果781.4 mg/m3,数值吻合度较高,验证了仿真结果具备工程实用性。

6 结论

1)针对当前该型风道旋流燃烧器,数值仿真结果显示,在助燃风道加装导流板能有效提高其燃烧效率,降低尾气中CO 的排放质量浓度。

2)当燃烧火焰温度在1 800~1 900 ℃区间范围内,尾气中NO 与CO 的质量浓度都在国家大气污染物一级排放标准之下,后续工程应用中燃烧工艺的设定可以以此为参考。

3)通过CFD 数值分析,可以准确地模拟燃烧器尾气的排放情况,为后续结构的优化和燃烧工艺的设计提供技术支持。