塔式直流锅炉再热汽温偏低调整试验及优化策略研究

2022-04-30陈鹏常经纬黄伟岗孙黎君徐远纲

陈鹏,常经纬,黄伟岗,孙黎君,徐远纲

(1.神华国能哈密电厂,新疆 哈密 839000;2.西安热工研究院有限公司,陕西 西安 710054)

近年来,我国新能源电力发展迅速。据统计,2018 年,我国风电累计装机容量达到1.8 亿kW,光伏发电累计装机达到1.75 亿kW[1]。但是电网对新能源的消纳能力有限[2],导致弃风弃光率非常严重[3]。为此,国家发展和改革委员会、国家能源局出台了一系列相关文件政策,要求进一步挖掘燃煤机组调峰潜力,提升我国火电运行灵活性,全面提高系统调峰和新能源消纳能力。纯凝机组增加15%~20%额定容量的调峰能力,最小技术出力达到30%~35%额定容量。

根据西北区域并网发电厂“两个细则”,电网对机组的性能考核主要为非计划停机、AGC 性能考核以及一次调频考核等。而稳定的电网补偿主要为有偿调峰、AGC、一次调频以及旋转备用服务等。西北某电厂在目前的调度负荷范围内无论是考核还是调峰补偿在所属电网中均表现优异,但存在机组蒸汽参数偏低问题。以该厂1 号锅炉为例,当负荷大于75%BRL 时,过热汽温和再热汽温均能够满足设计要求。但当锅炉负荷低于75%BRL 时,再热汽温开始出现偏离设计值的情况,且负荷越低,再热汽温偏离设计值较多。30%BRL 下,锅炉侧出口过热蒸汽温度为 560.8 ℃,再热蒸汽温度为536.6 ℃;40%BRL 下,锅炉侧出口过热蒸汽温度为572.4 ℃,再热蒸汽温度为537.9 ℃;50%BRL下,锅炉侧过热蒸汽温度为571.1 ℃,再热蒸汽温度为539.2 ℃。

本文以该厂1 号超临界塔式直流锅炉[4-5]为研究对象,通过低负荷再热汽温调整试验,以中、低负荷再热蒸汽温度低的原因分析,提出了稳燃燃烧器改造、受热面改造以及锅炉运行优化等整体方案,对该锅炉存在的中、低负荷再热汽温偏低问题进行优化治理。

1 设备概况

西北某电厂1号锅炉为SG-2236/25.4-M6007型超临界压力参数变压运行螺旋管圈直流锅炉,采用单炉膛塔式[4-6]布置、四角切向燃烧、摆动喷嘴调温、一次再热、平衡通风、全钢架悬吊结构、紧身封闭布置、干式捞渣机固态排渣。锅炉采用中速磨煤机冷一次风机正压直吹式制粉系统,配置6 台中速磨煤机。整台锅炉沿着高度方向燃烧器分成4 组,上2 组燃烧器是分离式燃尽风(AGP),为高位分离燃尽风(UAGP)以及低位分离燃尽风(BAGP),各有3 层风室,共6 层风室;下2 组是煤粉燃烧器,每组有3 层煤粉喷嘴,共有24 只。

过热汽温通过煤水比调节和两级喷水来控制。再热汽温采用摆动燃烧器喷嘴和改变过量空气系数来调节,一级再热器进口连接管道上设置事故喷水,一级再热器出口连接管道设置有微量喷水作为辅助调节。

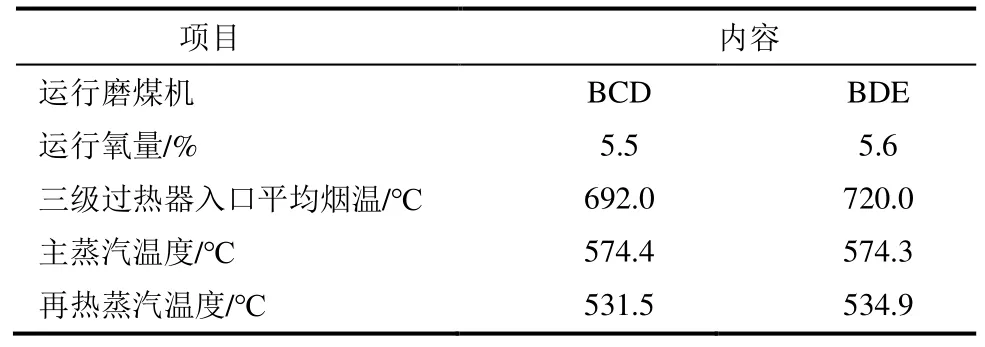

锅炉再热器受热面分为两级,即第一级再热器(低再)和第二级再热器(高再)。第一级再热器布置在省煤器和第二级过热器之间。第二级再热器布置在第二级过热器和第三级过热器之间。第一级再热器逆流布置,受热面特性为纯对流;第二级再热器(高再)顺流布置,受热面特性为半辐射式。再热器的汽温调节主要靠摆动燃烧器改变过量空气系数,在低温再热器的入口管道上布置事故喷水减温器,两级再热器之间设置有再热蒸汽微量喷水。塔式锅炉结构和再热器系统流程分别如图1 和图2 所示。

图1 塔式炉结构Fig.1 Structure of the tower type boiler

图2 再热器系统流程Fig.2 Flow chart of the reheater system

2 中、低负荷再热汽温调整试验

为了研究该塔式直流锅炉中、低负荷再热汽温低的影响因素,对锅炉进行了燃烧调整试验[7-9]。燃烧调整试验主要包括变氧量试验、变主燃烧器摆角试验、变磨煤机组合试验和变磨煤机分离器挡板开度试验。

2.1 变氧量试验

增大运行氧量,一方面烟气流速增大会增加对流受热面的传热量,从而使对流受热面出口的工质温度升高,另一方面氧量增大过多会造成炉内燃烧温度降低,即对流受热面进口烟气温度降低,使对流受热面出口工质温度降低,也会增大锅炉排烟损失,降低锅炉效率。

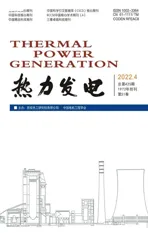

表1 为330 MW 变氧量试验结果。由表1 可见:在运行氧量(体积分数,下同)分别为5.0%、5.5%、6.0% 3 个工况下,主蒸汽温度均能达到设计值;随着运行氧量由5.0%增加至6.0%,再热蒸汽温度提升约1.1 ℃。

表1 330 MW 变氧量试验结果Tab.1 The variable oxygen test results at 330 MW

表2 为270 MW 变氧量试验结果。由表2 可见:在运行氧量分别为5.5%、5.8%、6.3%、7.7% 4 个工况下,主蒸汽温度均能达到设计值;随着运行氧量由5.5%增加至7.7%,再热蒸汽温度提升约2.6 ℃。

表2 270 MW 变氧量试验结果Tab.2 The variable oxygen test results at 270 MW

2.2 主燃烧器摆角调整试验

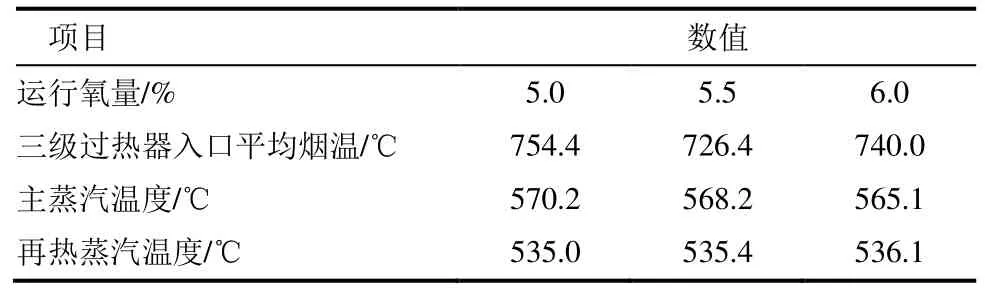

主燃烧器摆角调温主要是改变火焰中心位置,使炉膛中火焰位置抬高或降低,从而改变热量在炉膛、过热器和再热器之间的分配。表3 为400 MW负荷变主燃烧器摆角试验结果。

表3 400 MW 负荷变主燃烧器摆角试验结果Tab.3 The variable main burner swing angle test results at 400 MW

由表3 可见,400 MW 负荷下,BCDE 磨煤机运行,主燃烧器摆角由60°上摆至70°,主蒸汽温度由568.3 ℃提升至574.8 ℃,再热蒸汽温度由541.0 ℃提升至548.5 ℃,主蒸汽、再热蒸汽温度提升效果明显。

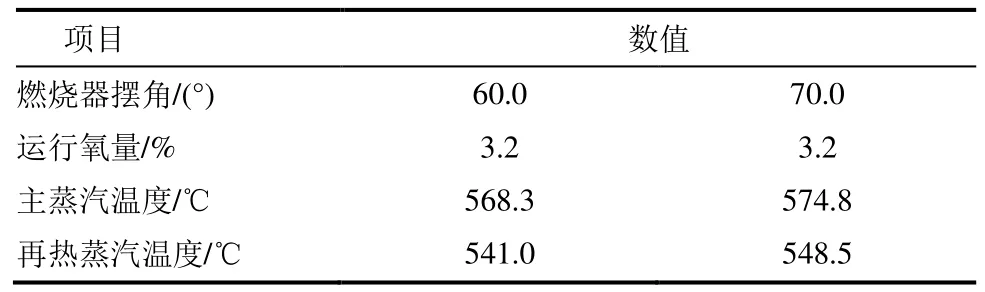

表4 为280 MW 负荷变主燃烧器摆角试验结果。由表4 可见,280 MW 负荷下,BDE 磨煤机运行,主燃烧器摆角分别为57°/57°/50°/52°(基准工况)、40°、50°、60°,主蒸汽温度均能达到设计值,随着主燃烧器摆角的增大,再热蒸汽温度逐渐升高,当摆角为60°时,较基准工况再热汽温提高约4 ℃左右。可见,280 MW 负荷下,通过主燃烧器摆角来提高再热汽温效果较为明显,考虑到主燃烧器摆角调节上限为75°,若继续提高调节幅度至70°,再热汽温提升效果更加明显。

表4 280 MW 负荷变主燃烧器摆角试验结果Tab.4 The variable main burner swing angle test results at 280 MW

2.3 变磨煤机组合试验

变磨煤机组合试验与变主燃烧器摆角试验相同,都是通过改变火焰中心位置,使炉膛中火焰位置抬高或降低,从而改变热量在炉膛、过热器和再热器之间的分配。

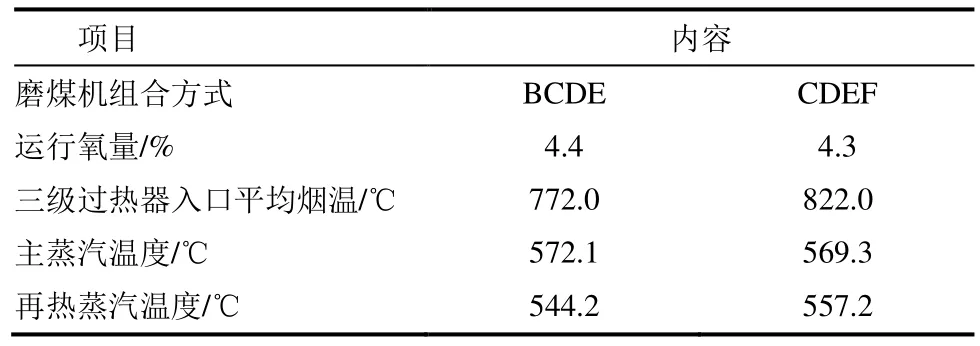

表5 为400 MW 负荷变磨煤机组合方式试验结果。由表5 可见,400 MW 负荷下,与BCDE 磨煤机组合方式相比,采用CDEF 磨煤机组合方式,三级过热器入口烟温升高约50 ℃,主蒸汽温度可达到设计值,再热蒸汽温度提升13 ℃。

表5 400 MW 负荷变磨煤机组合方式试验结果Tab.5 The variable mill combination test results at 400 MW

表6为280 MW负荷变磨煤机组合方式试验结果。由表6 可见,280 MW 负荷下,与BCD 磨煤机组合方式相比,采用BDE 磨煤机组合方式三级过热器入口烟温升高约28 ℃,主蒸汽温度可达到设计值,再热蒸汽温度上升约3.4 ℃。

表6 280 MW 负荷变磨煤机组合方式试验结果Tab.6 The variable mill combination test results at 280 MW

2.4 变磨煤机分离器挡板开度试验

改变磨煤机分离器挡板开度,煤粉变粗,火焰长度拉长,提高了火焰中心,增加了水冷壁结渣量,减少了水冷壁吸热量,有助于提高再热蒸汽温度。考虑到锅炉飞灰及底渣含碳量的上升和锅炉结焦造成的不利影响,未对细度进行调整。

综上所述,对1 号锅炉在中、低负荷下进行再热汽温燃烧调整试验,可在一定程度上提升再热蒸汽温度,但提升幅度有限,仅可做为辅助调节手段。如需进一步提升再热蒸汽温度,则须对锅炉受热面进行改造[10-11]。

3 再热蒸汽温度低原因分析

3.1 煤质

设计煤种与实际煤种煤质特性对比见表7。

表7 设计煤种与实际煤种煤质特性对比Tab.7 Comparison of coal quality characteristics between designed coal and actual coal

由表7 可见,实际运行煤质与设计煤质在灰分、水分及发热量等方面存在差异,煤质成分的偏差可能是造成再热蒸汽温度偏低的原因之一。另外,由于实际燃煤灰成分中Na2O、K2O 的含量略低于设计煤种,实际燃煤的结渣特性稍弱于设计煤种,在一定程度上降低了炉膛等辐射受热面的沾污程度。也即设计时预计燃煤具有强结渣性,会对炉膛、一级过热器、三级过热器造成较多沾污,但实际运行结渣性稍弱,这使得上述受热面的吸热量略大于设计工况,从而在一定程度上降低了流经布置在后面的二级再热器的烟气温度,减少了再热器吸热量。因此,燃煤结渣性的改变也在一定程度上影响到再热蒸汽温度。

3.2 受热面设计

锅炉原始设计时,设计的中、高负荷工况(75%BRL 和100%BRL)再热蒸汽温度和主蒸汽温度能够达到设计值。但锅炉设计阶段未充分考虑锅炉可能长期在低负荷运行的工况,设计低负荷工况(40%BRL)再热蒸汽温度仅为552 ℃。

3.3 再热蒸汽温度调节手段

目前,二次再热塔式锅炉再热蒸汽温度调整手段有燃烧器摆动、烟气挡板、烟气再循环以及喷水减温等,而该塔式锅炉仅设置了燃烧器摆动和喷水减温2 种方式,调温手段非常有限。

3.4 汽轮机运行方式

40%BRL 下,一级再热器进口蒸汽温度比设计值低5.7 ℃;50%BRL 下,一级再热器进口蒸汽温度比设计值低3.7 ℃。机组在这两种工况下运行时,机组定滑压曲线的设定与热平衡图中的设计压力有偏差,再加上运行人员习惯根据运行需要设置压力偏置,导致主蒸汽压力较热平衡图中压力偏高,最终造成一级再热器进口蒸汽温度偏低,从而进一步降低了再热蒸汽温度。

4 再热蒸汽温度整体提升方案

4.1 低负荷稳燃燃烧器改造

锅炉现有点火稳燃装置为等离子点火装置,分别布置在A、B 层燃烧器。目前锅炉在40%BRL 下,日常运行常用磨煤机组合方式为BCD、BDE、BCE等。燃烧调整试验结果表明,投运上层磨煤机有益于提升锅炉中、低负荷的再热蒸汽温度。因此,通过对部分燃烧器进行稳燃改造[12],在保障锅炉40%BRL 运行的安全性和可靠性的前提下,采用CDE、BDF、CDF 等磨煤机组合方式,可有效提升低负荷的再热蒸汽温度。图3 为低负荷稳燃燃烧器改造示意。将C、D 磨煤机对应的每根煤粉管道在燃烧器附近通过煤粉均分器一分为二,送入相邻的2 层煤粉燃烧器中。以C 层燃烧器为例,在低负荷下,煤粉气流则通过一次风管道上的浓淡分离装置,利用离心力使携带煤粉的一次风气流在燃烧器外进行浓淡分离。分离后,约50%的一次风及约10%~30%的煤粉通过C2 层燃烧器进入炉膛,约50%的一次风及约70%~90%的煤粉通过C1 层燃烧器进入炉膛。锅炉低负荷下运行时,燃煤量下降,改造后的C1 层浓相燃烧器仍能保证燃烧器的实际热功率与设计热功率匹配,煤粉浓度维持在最佳着火区间,有利于低负荷下的着火与稳燃。

图3 低负荷稳燃燃烧器改造示意Fig.3 Schematic diagram of low-load stable combustion burner modification

稳燃燃烧器改造后,当磨煤机以CDE、BDF、CDF 等运行方式运行时,锅炉40%负荷乃至深度调峰下燃烧的安全稳定性得到提高。与改造前磨煤机常用的ABC、BDE、BCE 等运行方式相比,磨煤机组合方式的改变可有效提高炉膛出口烟温,改变炉膛、过热器、再热器的热量分配,从而在一定程度上提高了低负荷的再热蒸汽温度。

4.2 锅炉运行优化

通过在锅炉中、低负荷改变磨煤机组合方式、主燃烧器摆角,以改变火焰中心位置,使炉膛中火焰位置抬高或降低,从而改变热量在炉膛、过热器和再热器之间的分配来提高再热蒸汽温度。

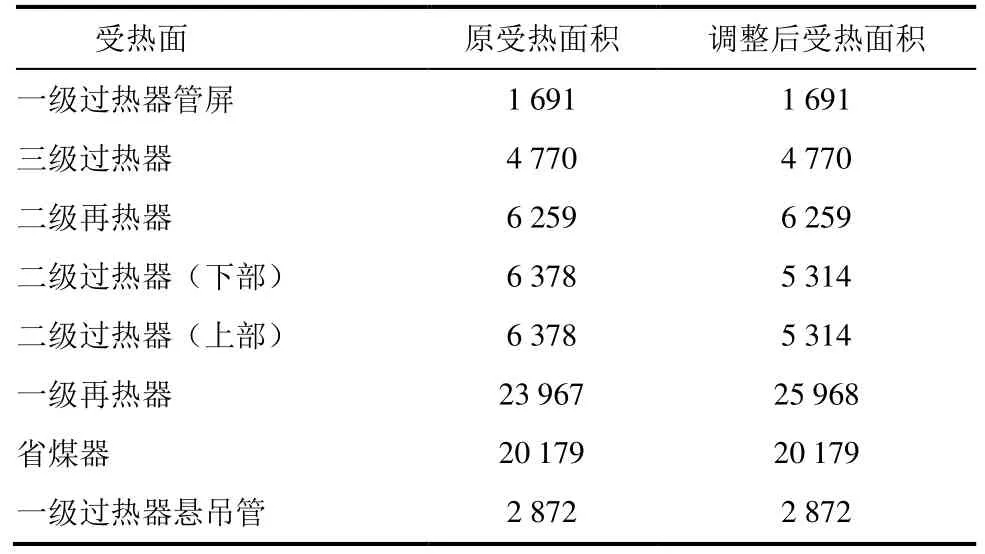

4.3 锅炉受热面改造

为了调节锅炉中、低负荷下过热器、再热器间的热量分配,可通过改变再热器、过热器受热面的面积来实现,从而提高锅炉在低负荷运行时再热蒸汽温度。

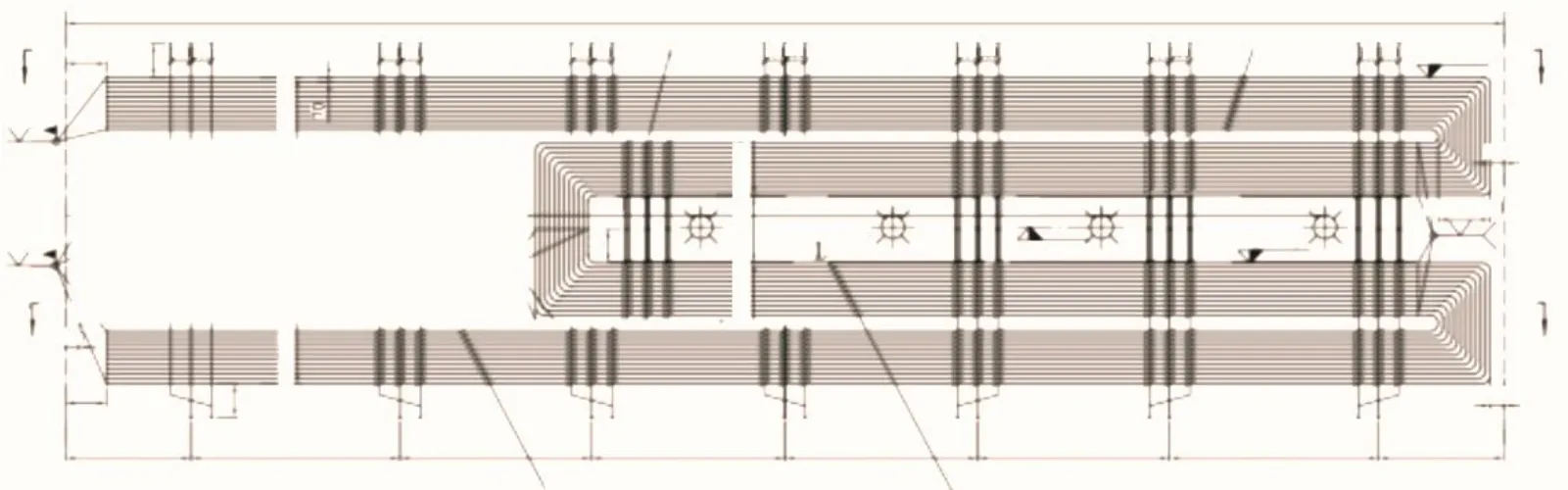

4.3.1 减少二级过热器面积

二级过热器原始结构及改造后结构分别如图4和图5 所示。具体改造如下:1)割除部分管子和悬吊管的焊接,将整个弯头割下;2)割除7 m 的直段以及与该部分直段和悬吊管之间的焊接;3)重新加工弯头,材质为S213-T91,恢复其和悬吊管的连接。改造后,二级过热器减少受热面积2 128 m2,剩余受热面积为10 628 m2。

图4 二级过热器原始结构Fig.4 Original Structure of Secondary Superheater

图5 二级过热器改造后结构Fig.5 Structure of the secondary superheater after modification

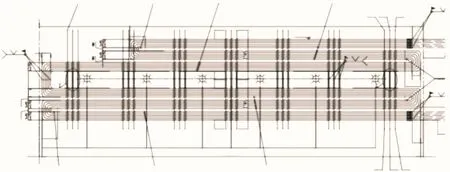

4.3.2 增加一级再热器面积

一级再热器原始结构及改造后结构分别如图见6 和图7 所示。采用Φ57 mm×4 mm 的SA210C管,补齐一级再热器的预留段,增加一级再热器面积;增加靠近炉前的2 组悬吊管(采用Φ48 mm×10 mm 的12Cr1MoV 管),以及相应的悬吊管附件(如托块、限位块等)。

图6 一级再热器原始结构Fig.6 Original structure of the primary reheater

将最上组管组弯头距悬吊管一定距离处红线处割除,新受热面以管子形式提供,更换靠炉前2 组悬吊管,考虑将原悬吊管焊口处的热影响区割除。

5 再热蒸汽温度整体提升方案效果

5.1 再热蒸汽温度提升效果

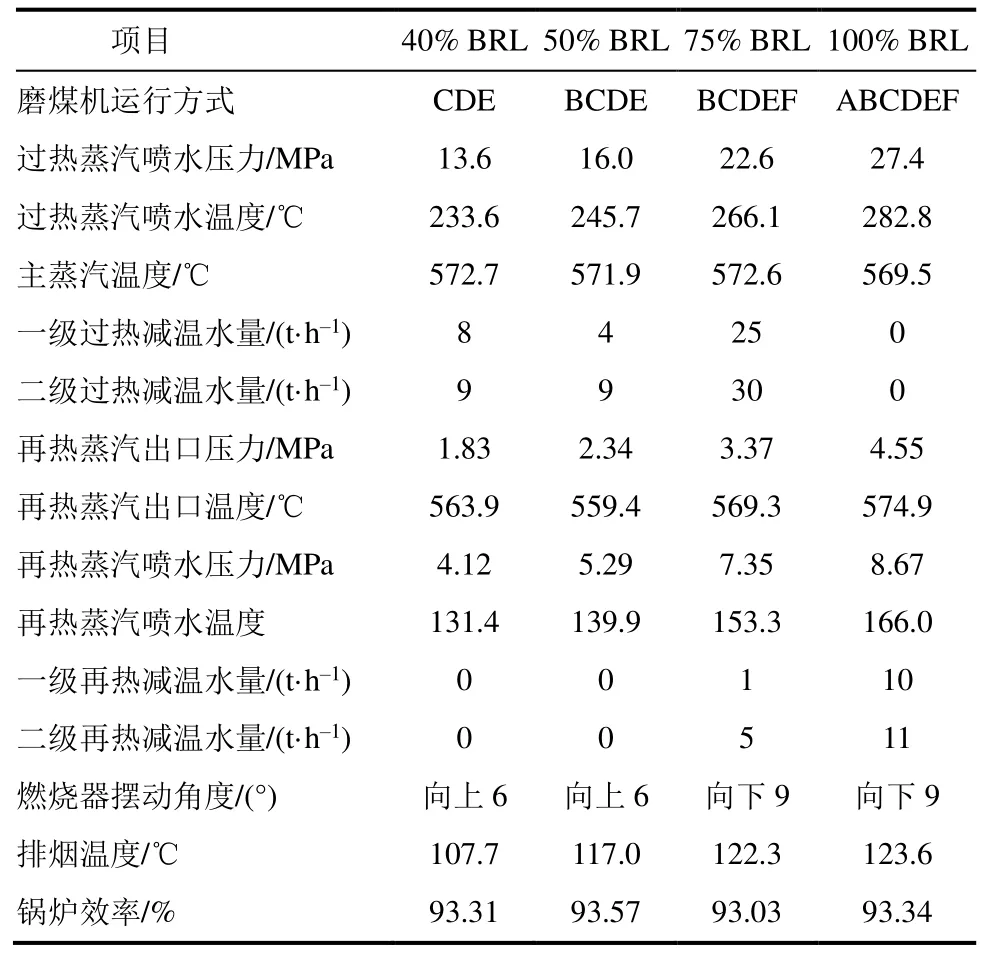

在对锅炉进行低负荷稳燃燃烧器改造、受热面改造后,辅以燃烧器摆动、磨煤机组合方式等运行优化措施,可以大幅度提升中、低负荷的再热蒸汽温度。整体方案实施前后的锅炉校核计算结果及受热面面积变化见表8—表10。

对比表8和表9可见:整体方案实施后,40%BRL下锅炉再热蒸汽出口温度由 537.9 ℃提升至563.9 ℃,提升幅度为26.0 ℃;50%额定负荷下锅炉再热蒸汽出口温度由539.2 ℃提升至559.4 ℃,提升幅度为20.2 ℃;75%额定负荷下,再热蒸汽出口温度达到569.3 ℃,一、二级再热减温水总量为6 t/h;100%额定负荷下,再热蒸汽出口温度达到574.9 ℃,一、二级再热减温水总量为21 t/h。

表8 整体方案实施前锅炉校核计算结果Tab.8 Check calculation results of the boiler before modification

表9 整体方案实施后锅炉热力计算结果Tab.9 Thermodynamic calculation results of the boiler after modification

由表10 可见,通过消减部分二级过热器受热面,增加部分一级再热器受热面可以在一定程度上提高一级再热器、二级再热器受热面的进口烟温,从而改变过热系统和再热系统的吸热比例,使再热蒸汽温度得到提升。另外,由于塔式锅炉再热汽温调节手段仅有摆动燃烧器和事故喷水,低负荷下再热蒸汽温度的提升必然会导致中、高负荷下再热蒸汽温度的升高,不可避免再热器超温,再热减温水量会有所增加。

表10 整体方案实施前后锅炉受热面面积变化 单位:m2Tab.10 The heating surface area of the boiler before and after the modification

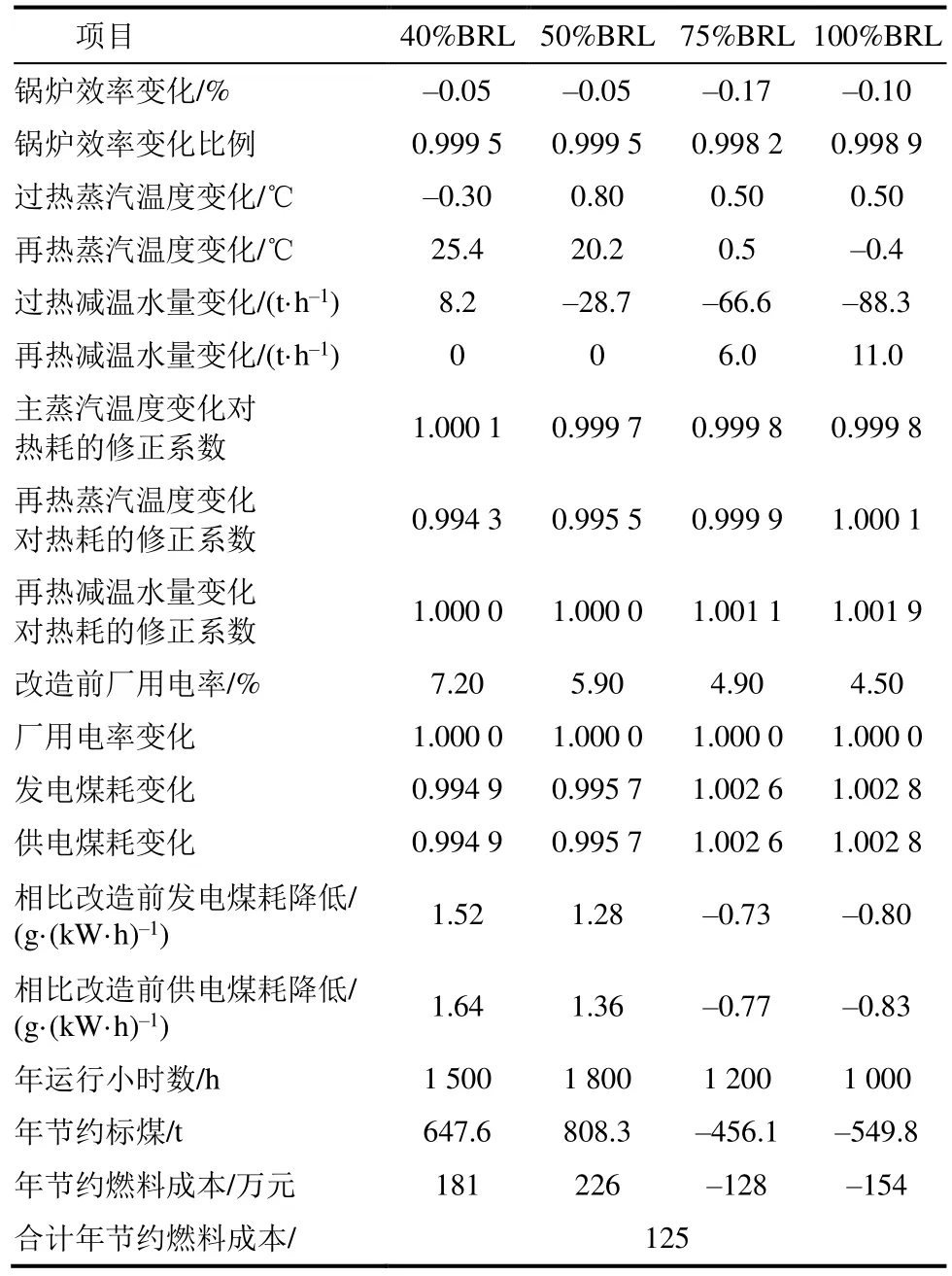

5.2 经济性分析

表11 为整体方案实施后技术经济性分析结果。

表11 整体方案实施后技术经济性分析Tab.11 Technical and economic analysis of the unit after the modification

由表11 可见:整体方案实施后,40%、50%BRL下机组供电煤耗分别降低1.64、1.36 g/(kW·h);75%、100%额定负荷下机组供电煤耗分别升高0.77、0.83 g/(kW·h);以1 号锅炉在各负荷下的运行小时数为基准,合计每年节约锅炉燃料成本约125 万元。

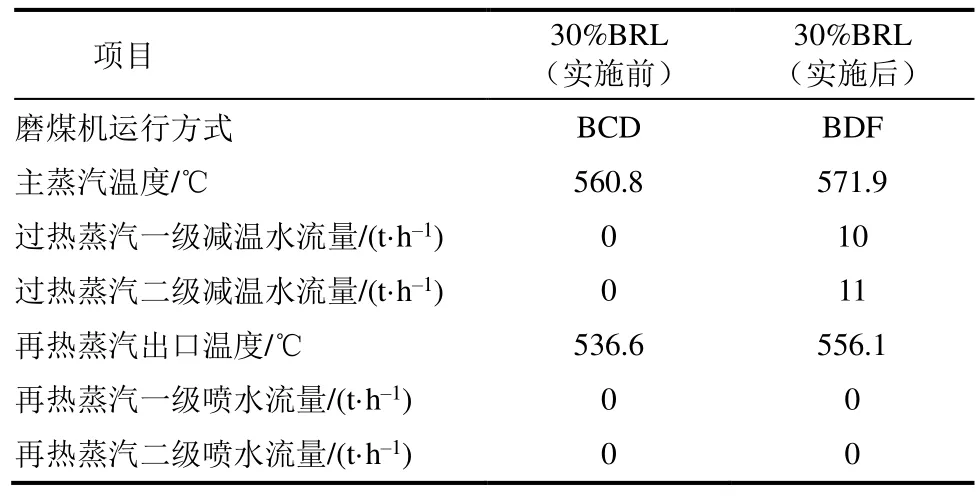

5.3 深度调峰负荷下主、再热蒸汽温度预测

表12 为整体方案实施前、后深度调峰负荷下主要蒸汽参数。

表12 整体方案实施前、后深度调峰负荷主要蒸汽参数Tab.12 Main steam parameters of the unit at deep peak load before and after the modification

由表12 可见:整体方案实施后,在锅炉深度调峰负荷(30%BRL)下,再热蒸汽出口温度可由536.6 ℃提升至556.1 ℃,提升幅度为19.5 ℃;过热蒸汽出口温度可由560.8 ℃提升至571.9 ℃,提升幅度为11.1 ℃。因此,本方案实施后,亦可解决深度调峰负荷下再热蒸汽温度低的问题,提高机组深度调峰经济性。

6 结论

1)对某塔式直流锅炉采取低负荷稳燃燃烧器改造、受热面改造以及锅炉运行优化等整体方案后,锅炉中、低负荷下的再热汽温明显提高。40%BRL 下,锅炉再热蒸汽出口温度由537.9 ℃提升至563.9 ℃,提升幅度为26.0 ℃;50%BRL 下,锅炉再热蒸汽出口温度由537.9 ℃提升至559.4 ℃,提升幅度为21.5 ℃。

2)40%、50%BRL 下,机组供电煤耗分别降低1.64、1.36 g/(kW·h);75%、100%额定负荷下,机组供电煤耗分别升高0.77、0.83 g/(kW·h);以1 号锅炉在各负荷下的运行小时数为基准,合计每年节约锅炉燃料成本约125 万元。

3)整体方案实施后,可解决深度调峰负荷下再热汽温低的问题,提高机组深度调峰经济性和稳燃特性。在锅炉深度调峰负荷(30%BRL)下,再热蒸汽出口温度可由541.6 ℃提升至560.9 ℃,提升幅度为19.3 ℃;过热蒸汽出口温度可由560.8 ℃提升至571.9 ℃,提升幅度为11.1 ℃。