激光选区熔化3D 打印AlSi10Mg 拉伸性能影响因素

2022-04-29王永慧张金辉刘英杰盛艳伟赵新明

王永慧 ,胡 强 ,张金辉 ,刘英杰 ,盛艳伟 ,赵新明 ✉

1) 有研增材技术有限公司,北京 101407

2) 北京康普锡威科技有限公司,北京 101407

3D 打印技术,又称增材制造技术,是20 世纪90年代出现的一种新型快速成型技术。它是一种以数字模型为基础,把粉末或者液体等形态的可融合材料通过逐层固化的方式来构造实体的技术,可用于制备各种传统方法难以制备的复杂异型零部件[1-3]。选区激光熔化技术(selective laser melting,SLM)具有精度高、表面粗糙度低、力学性能优异等特点,成为目前应用最广泛的金属3D 打印技术[4]。铝合金具有密度低、比强度高、耐腐蚀性好等特点,被广泛应用于航空航天、汽车等行业的轻量化制备。将铝合金与3D 打印技术结合不仅可以缩短研发周期,还可以通过拓扑优化技术,制备出更加轻量化兼具优异性能的零部件[5]。

由于铝合金对激光反射率高、热导率高、粉末流动性较差等原因,使得近年来铝合金3D 打印的应用发展较慢,适用于增材制造的牌号较少。AlSi10Mg 是一种亚共晶类型的铸造铝合金,合金熔程较宽、热裂倾向低,被公认为是比较适用于3D 打印的铝合金[6]。赵晓明等[7]对AlSi10Mg 的适用性进行了评价,结果显示3D 打印的AlSi10Mg合金组织致密,晶粒细小,性能优于铸件。闫泰起等[8]对比研究了30 μm 层厚和60 μm 层厚对AlSi10Mg成形质量的影响,由于两者孔洞出现的位置不同,导致低层厚制备样件具有更好的拉伸性。梁恩泉等[9]研究发现随着退火温度的升高,网状共晶硅发生断裂和球化,二次析出的Si 颗粒不断减少直至消失。杨孝梅等[10]通过控制气雾化法制备粉末过程中金属液滴球化时间和凝固时间控制粉末球形度。刘少伟等[11]研究了工艺参数和雾化介质对等离子旋转电极雾化制粉法制备AlSi10Mg 粉末粒度及形貌的影响。上述研究仅针对3D 打印过程中的某一环节进行了分析,并未对影响AlSi10Mg 拉伸性能的因素进行深入讨论。因此,本文将从粉末原料、3D打印工艺和热处理工艺等方面系统研究其对3D 打印AlSi10Mg 拉伸性能的影响。

1 实验材料与方法

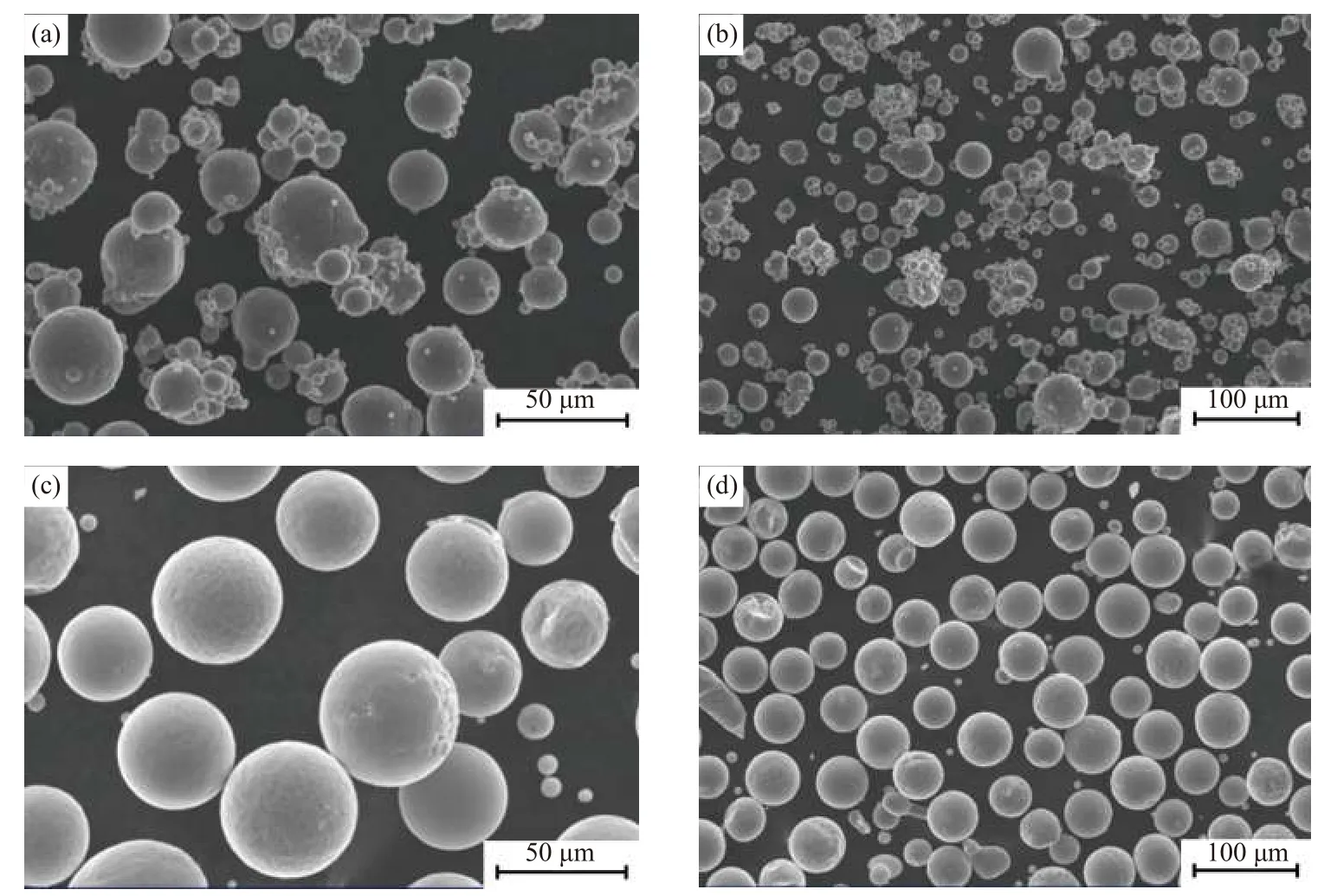

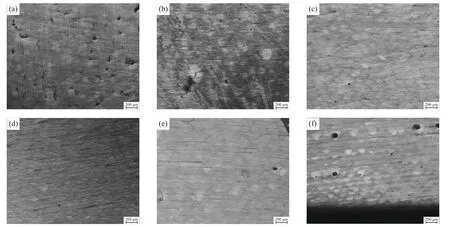

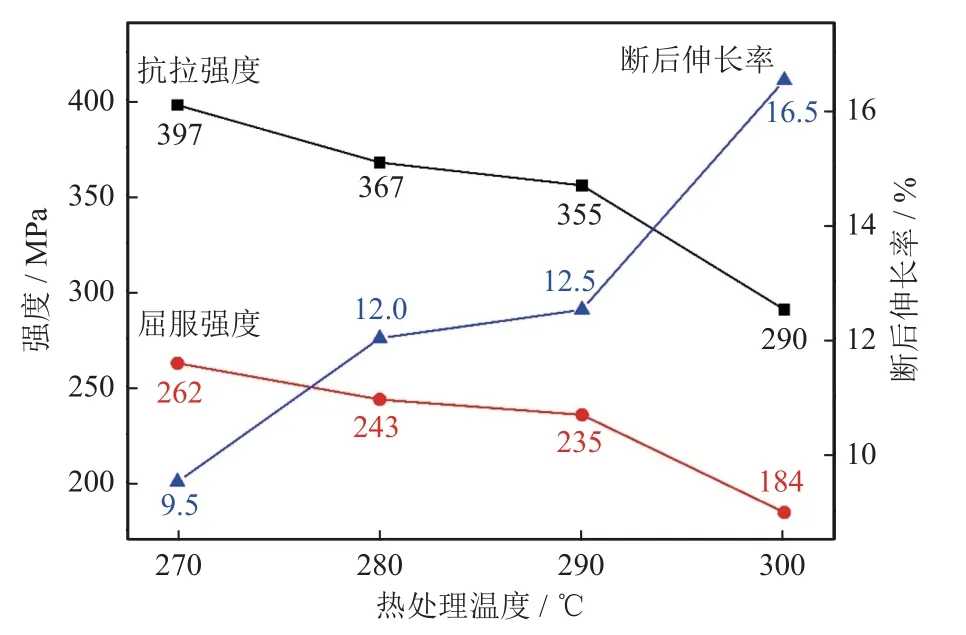

实验原料为有研增材技术有限公司采用两种不同雾化工艺生产的名义成分相同的AlSi10Mg 粉末,化学成分如表1 所示,粒度分布如表2 所示,粉末显微形貌如图1 所示。使用航天增材科技(北京)有限公司生产的ASA-260M 型选择性激光熔化设备进行3D 打印样件的制备,最大成形尺寸为250 mm×250 mm×300 mm,最大激光功率500 W,成形过程采用≥99.99%的高纯氩气作为保护气,成形过程中成形舱内氧体积分数保持在0.08%以下。制备10 mm×10 mm×10 mm 的样块进行微观形貌观察,制备10 mm×70 mm×10 mm 的长方体试样用作拉伸实验棒材。

图1 AlSi10Mg 原料粉末显微形貌:(a)、(b)1#;(c)、(d)2#Fig.1 Microstructures of the AlSi10Mg raw powders:(a)and (b)1#;(c)and (d)2#

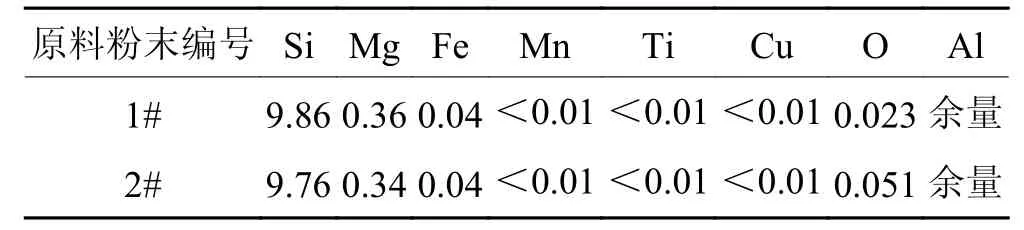

表1 AlSi10Mg 原料粉末化学成分(质量分数)Table 1 Chemical composition of the AlSi10Mg raw powders %

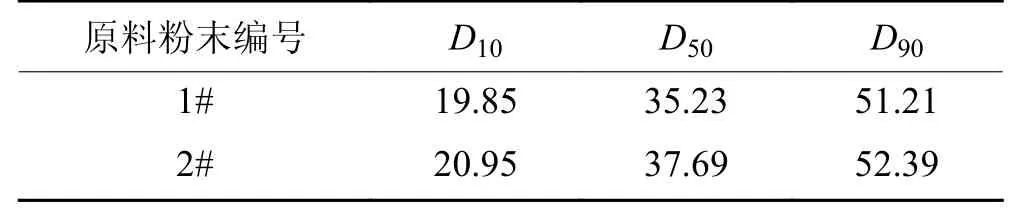

表2 AlSi10Mg 原料粉末粒度分布Table 2 Particle size distribution of the AlSi10Mg raw powders μm

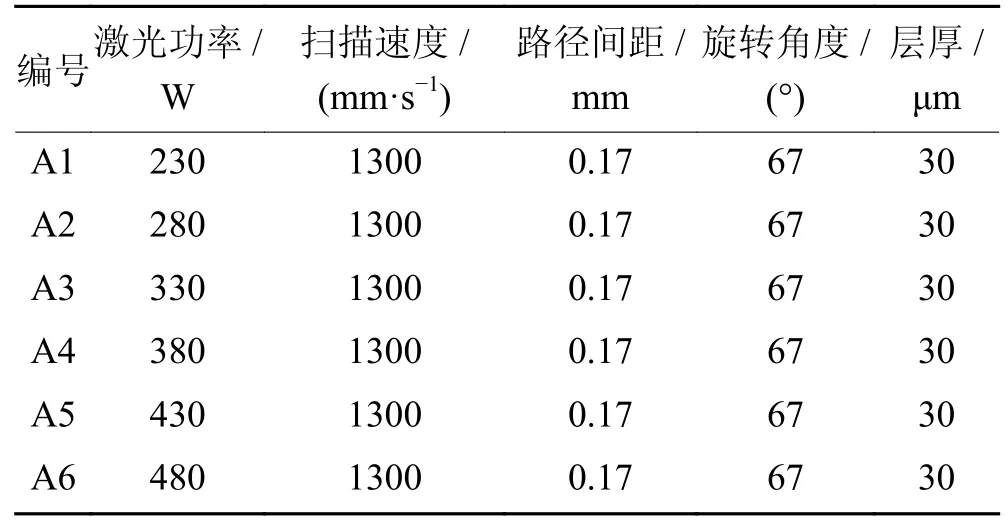

从表1 和表2 可以看出,两种不同气雾化工艺参数制备的AlSi10Mg 粉末化学成分基本相同,粉末的粒度分布接近。其区别在于1#粉末有部分卫星粉,粉末流动性差,2#粉末球形度较好,粉末流动性好,且具有较高的松装密度和振实密度。本研究首先针对1#粉末制备6 组不同激光功率的3D 打印样件,选取最优的成形工艺参数,如表3 所示。使用金相显微镜观察3D 打印样块的微观形貌,分析相对密度和成形质量。使用优选的工艺参数制备1#和2#粉末的3D 打印样件,利用金相显微镜观察其内部孔洞情况,采用排水法测量3D 打印样件相对密度。将两种样件分别在270 ℃+空冷、280 ℃+空冷、290 ℃+空冷、300 ℃+空冷等四组不同热处理制度下进行退火处理。将沉积态及热处理后的试样按照GB228.1 金属材料拉伸性能室温实验方法在万能试验机上进行拉伸实验,利用扫描电子显微镜(scanning electron microscope,SEM)观察其断口形貌。

表3 1# AlSi10Mg 粉末成形工艺参数Table3 Forming process parameters of the 1# AlSi10Mg powders

2 结果与分析

2.1 激光功率对1# AlSi10Mg 粉末3D 打印件性能的影响

在粉末激光熔化过程中,熔池的一个重要特点就是因高密度能量源输入带来的温度梯度造成的金属溶液剧烈流动,能量密度的高低与熔池内部缺陷的形成密切相关。能量密度(E)表示单位体积金属粉末吸收的激光能量,计算公式[12]如式(1)所示。

式中:P为激光功率,W;v为激光扫描速度,mm·s-1;h为激光路径间距mm;t为铺粉厚度,mm。

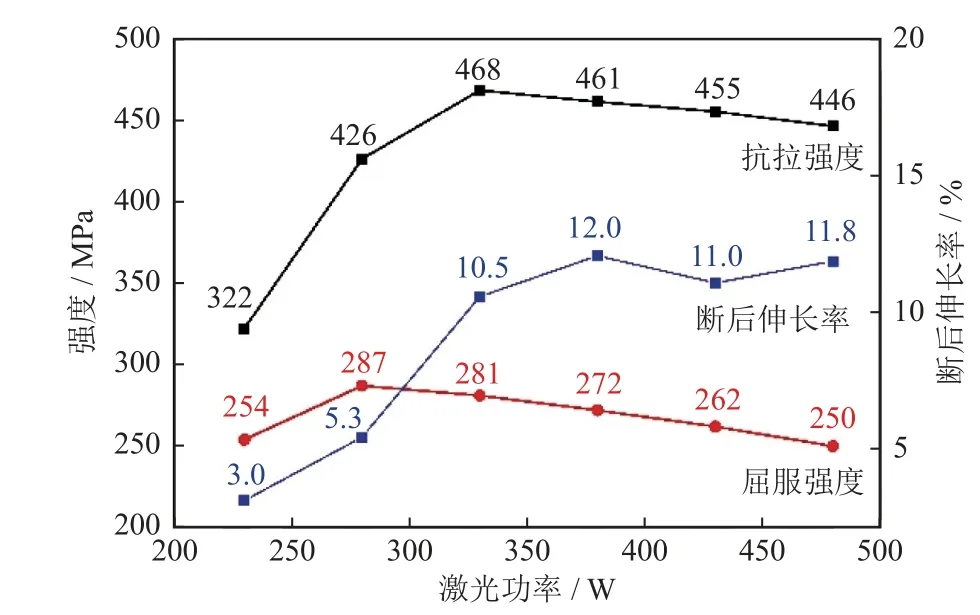

随着激光功率的增大,能量密度不断增大,其3D 打印件的微观形貌如图2 所示。如图2(a)~图2(d)所示,随着激光能量增高,3D 打印件孔洞逐渐减少。激光能量密度过低,单层熔覆道之间的粉末不能完全融化[13],导致熔池间出现较多孔洞。激光功率越低,孔洞在熔池交界处越多。随着激光功率升高,能量密度升高,当能量密度过高时,熔池内温度过高,甚至超过汽化温度,在汽化反冲压力下,部分液态金属从熔池中脱离形成飞溅,同时熔池内部的金属蒸汽和等离子体促进形成匙孔[14]。激光功率越大,飞溅越多,对匙孔的扰动越大,从而导致在熔池内部形成的孔洞越大,数量越多,如图2(e)~图2(f)所示。不同激光功率制备的3D打印件拉伸性能如图3 所示,A3 样件的抗拉强度最大,单对应的断后伸长率较低,A4 样件抗拉强度略低于A3,但具有较高的断后伸长率,表现出较好的塑性。结合其微观显微形貌,A4 打印工艺为最佳的成形工艺。

图2 不同激光功率制备1# AlSi10Mg 粉末3D 打印件显微形貌:(a)230 W;(b)280 W;(c)330 W;(d)380 W;(e)430 W;f)480 WFig.2 Microstructures of the 3D printed parts prepared by the different laser powers using 1# AlSi10Mg powders:(a)230 W;(b)280 W;(c)330 W;(d)380 W;(e)430 W;(f)480 W

图3 不同激光功率制备1# AlSi10Mg 粉末3D 打印沉积态试样拉伸性能Fig.3 Tensile properties of the 3D printed deposited samples prepared by the different laser powers using 1# AlSi10Mg powders

2.2 粉末物理性能对AlSi10Mg 粉末3D 打印件性能的影响

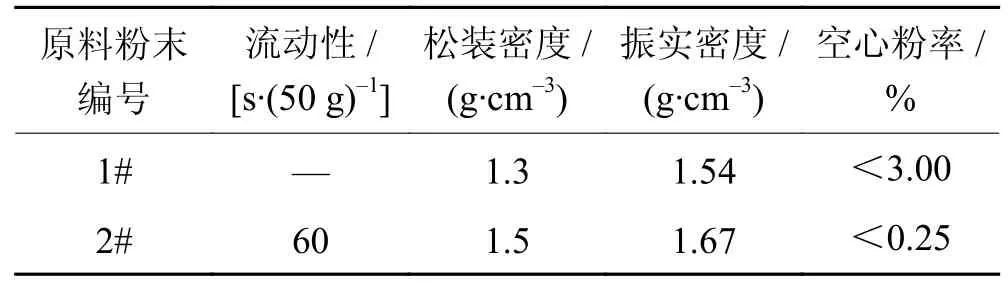

粉末的表面形貌关系到粉末的流动性、松装密度、振实密度和空心粉率等物理性能,两种原料粉末的物理性能如表4 所示。由于粉末是随机散落在粉床上,粉末间存在孔隙,因此粉末经激光烧结后粉层高度会产生一定程度的收缩,其收缩率是恒定的,且与粉末松装密度和振实密度大小成反比。粉末每层实际铺粉厚度和收缩率间的关系如式(2)和式(3)所示:

表4 AlSi10Mg 原料粉末物理性能Table4 Physical properties of the AlSi10Mg raw powders

式中:Pn表示第n层的实际铺粉厚度,t为设定的铺粉厚度,a为粉末烧结后高度与实际铺粉厚度的比值。以AlSi10Mg 粉末为例,t设定为30 μm、a设定为0.5,当n≥28 时,Pn无限趋近于60 μm,即在第28 层之后粉末的实际铺粉厚度均趋近于60 μm。粉末的松装密度和振实密度越大,a值越大,Pn越小,每层激光烧结的实际厚度越小,烧结相对密度越高,缺陷越少。

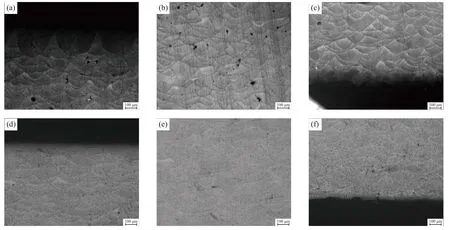

图4 为1#和2#粉末3D 打印件不同位置的微观形貌。在3D 打印成形的前几层,两种粉末成形差别不大,这主要是由于在成形初期,铺粉厚度相差不大,烧结过程比较平稳,没有出现缺陷的累积,如图4(c)和图4(f)所示。随着层高的增加,实际铺粉厚度逐渐增加,在中部保持稳定的层厚,由于1#粉末的球形度不高,导致松装密度和振实密度均低于2#粉末,根据式(2)和粉末的松装密度、振实密度计算得出1#粉末每层实际铺粉厚度比2#粉末约高4~8 μm。由于实际烧结粉末层厚较大,导致相邻熔覆道之间搭接不好,在熔池的底部和边部出现孔洞,如图4(a)、图4(b)、图4(e)、图4(f)所示。

1#和2#粉末虽然中位径相同,但形貌不同,导致粉末流动性相差很大。这是因为粉末流动性与粉末之间摩擦作用和互相作用面积相关,2#粉末球形度较高,粉末间摩擦和相互作用面积小,流动性更好。良好的粉末流动性可以使粉末更好的跟随粉刷移动,形成厚度稳定一致的铺粉层[15],保证后期成形过程的稳定。如果粉末的球形度不高,流动性差,则每层铺粉的一致性不高,导致粉层对激光反射率的不稳定和熔池移动过程的不稳定,这些不稳定因素都会在一定程度上对熔池内的匙孔移动产生扰动,从而在熔池内部形成小孔。因此可以观察到图4(b)的熔池内有较多小孔,这一般是由于熔池受到扰动,熔池内气体来不及逸出导致。此外,1#粉末的空心粉率较高(表4),使熔池内部气体增多,会导致内部小孔数量增加。

图4 AlSi10Mg 粉末3D 打印件显微形貌:(a)1#打印件上部;(b)1#打印件中部;(c)1#打印件底部;(d)2#打印件上部;(e)2#打印件中部;(f)2#打印件底部Fig.4 Microstructure of the AlSi10Mg powder 3D printed parts:(a)upper part of 1#;(b)middle part of 1#;(c)bottom part of 1#;(d)upper part of 2#;(e)middle part of 2#;(f)bottom part of 2#

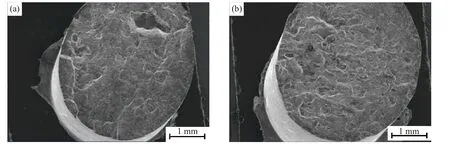

分别对这两个粉末打印件进行拉伸性能测试,其性能如表5 所示,可以看到2#粉末3D 打印件具有更高的强度和塑性。观察3D 打印件断口形貌可发现,1#粉末制备的3D 打印件含有较多孔洞,且裂纹萌生发生在较大孔洞处,如图5(a)所示,2#粉末3D 打印件断口的孔洞较小。

图5 AlSi10Mg 粉末3D 打印沉积态试样拉伸断口显微形貌:(a)1#粉末;(b)2#粉末Fig.5 Tensile fracture microstructure of the 3D printed deposited samples prepared using the different AlSi10Mg raw powders:(a)1#powders;(b)2# powders

表5 AlSi10Mg 粉末3D 打印沉积态试样拉伸性能Table5 Tensile properties of the 3D printed deposited samples prepared using the different AlSi10Mg raw powders

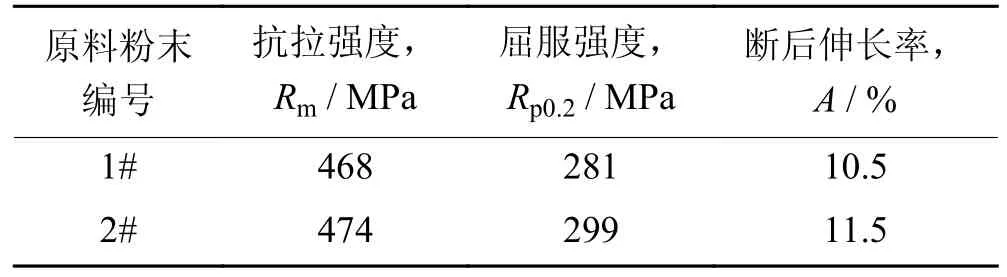

2.3 热处理工艺对拉伸性能的影响

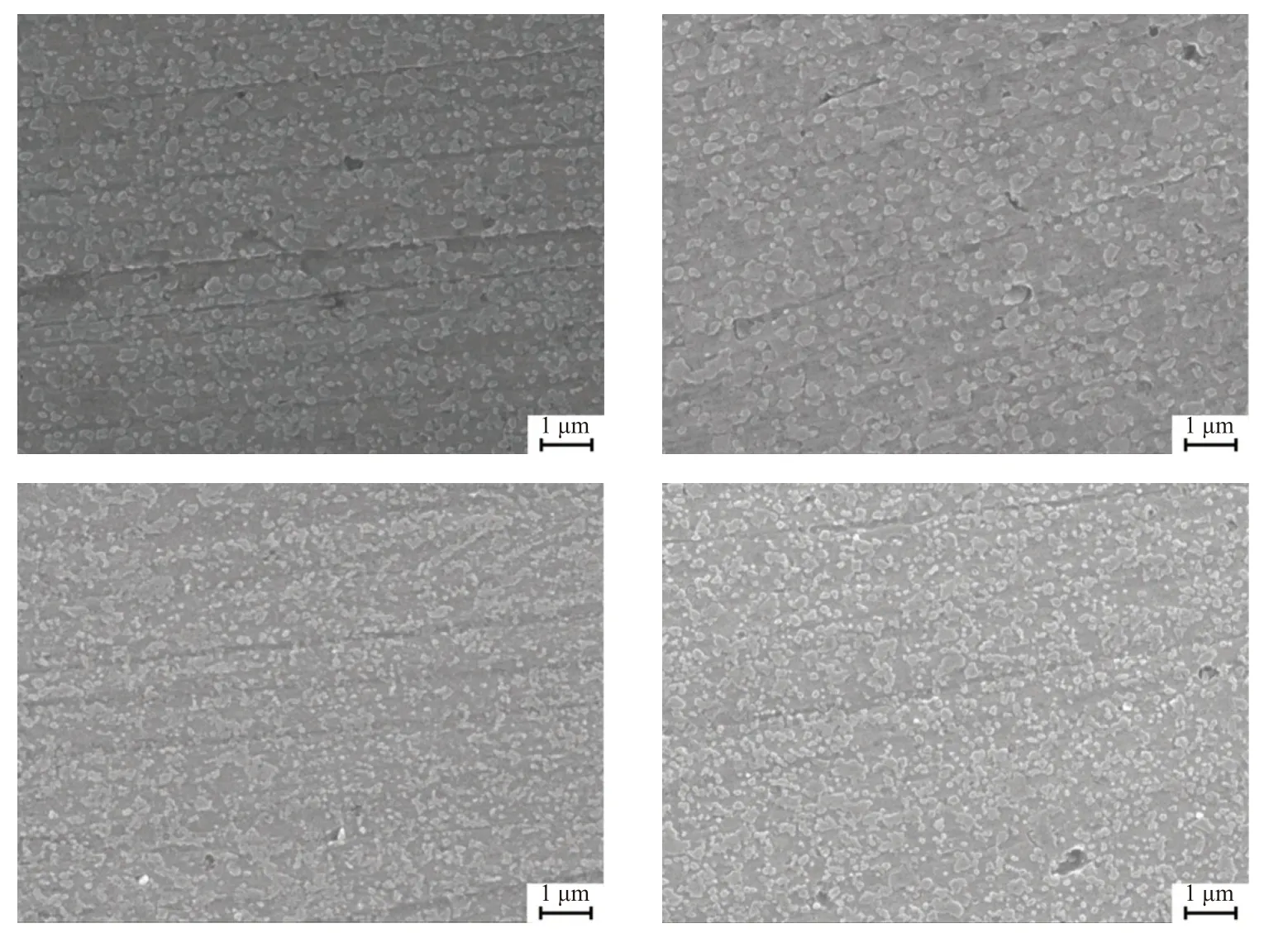

3D 打印是一种快速凝固的成形工艺,制备过程中熔池凝固的温度梯度较大,零件内部残余较大,如果不进行热处理,长时间使用后容易发生翘曲或变形,因此必须对3D 打印样件进行去应力退火。对1#粉末3D 打印件进行270~300 ℃热处理,热处理态试样拉伸力学性能如图6 所示。随着热处理温度的升高,断后伸长率呈现递增的趋势,抗拉强度低于沉积态,且都随温度的升高而降低。通过观察图7 中不同温度热处理后3D 打印件的微观形貌,可以看到热处理后Si 骨架发生断裂,Si 发生球化现象。热处理温度为270 ℃时,Si 相组织较小;随着温度升高至280 ℃,小颗粒的Si 相逐渐被大颗粒Si 相“吞噬”,不断粗化长大[16]。在热处理温度升至290 ℃时出现连串的Si 相,300 ℃时Si相进一步长大粗化。随着Si 骨架的断裂和粗化,Si 的弥散强化作用逐渐减弱,因此塑性逐渐增加,强度呈现下降的趋势。

图6 不同退火温度1#AlSi10Mg 粉末3D 打印件拉伸性能Fig.6 Tensile properties of the 3D printed parts at different annealing temperatures using 1# AlSi10Mg powders

图7 不同退火温度1#AlSi10Mg 粉末3D 打印件微观形貌Fig.7 Microstructure of the 3D printed parts at different annealing temperatures using 1# AlSi10Mg powders

3 结论

(1)拉伸性能与相对密度相关,3D 打印工艺参数通过影响成形件相对密度进而对拉伸力学性能产生影响。熔池能量密度大小是影响3D 打印件相对密度的重要因素,能量密度过低时,孔洞大多分布在熔池交界处和熔池底部;能量密度过高时,由于飞溅过多和匙孔易受到扰动致使孔洞多分布在熔池内部。

(2)粉末球形度高的2#粉末具有较高的松装密度、振实密度和极低的空心粉率,这些因素使得其打印过程具有较低的实际铺粉厚度、较高的熔池稳定性和熔池内较少的气体来源,因此可制备出缺陷少、强度高的3D 打印成形件,这对其他成分的金属粉末具有相同的借鉴意义。

(3)退火温度在270 ℃至300 ℃间,随着温度的升高,Si 相不断粗化长大直至连接成片,强度呈递减趋势,断后伸长率逐渐升高。