轧制方向对粉末轧制多孔钛板力学性能的影响

2022-04-29赵少阳刘晓青李广忠

赵少阳,杨 坤,刘晓青,李广忠,吴 琛,谈 萍

西北有色金属研究院金属多孔材料国家重点实验室,西安 710016

粉末轧制多孔板材长度上不受限制,制品密度均匀,是目前制备多孔薄带材的一种高效成形方法[1-3]。该技术源于19 世纪中期,从20 世纪中期开始,从轧制理论、工艺、设备和材料方面有了较快的发展。西北有色金属研究院从20 世纪60 年代初开始对粉末轧制技术进行深入研究,通过自行研发的粉末轧机设备,对铁、镍、铜银、钛、不锈钢等粉末进行轧制,形成了多孔或者致密的板材、带材[3-6]。这些材料作为过滤或分离元件被广泛应用于化工、电子、仪表、汽车工业等领域[7-10]。

左碧强等[11]在四辊轧机上进行钛粉轧制,通过调整工艺参数分析钛粉轧制的工艺过程。结果表明,轧制成品厚度与轧辊直径、喂料高度成正比;轧制速度越大,成品带厚度越小;辊缝越小,成品带厚度越小,但生坯带厚度减小值要小于辊缝的减小值。赵少阳等[12]对粉末轧制多孔钛板制备工艺进行了研究,通过对喂料和烧结制备工艺的优化改进,制备出了过滤性能均匀、宽度>400 mm 的大尺寸多孔钛板。实验结果表明,单侧喂粉方式可实现定量喂料,能保证喂料的均匀性;加压限位烧结可以有效防止生料坯在高温烧结过程中发生翘曲变形;轧制多孔钛板过滤性能良好,其密度为2.85 g/cm3,最大孔径为37 μm,透气度为150 m3/h·kPa·m2,同时对于5 μm 以上的气体粉尘过滤效率高达99.99%,满足了过滤行业对大尺寸多孔钛板的需求。目前,学者们对粉末轧制多孔钛板材的研究多集中在轧制工艺和多孔板材的过滤性能上[11-14],对其力学性能研究较少[15-17],鲜有对粉末轧制多孔钛板材轧制方向的研究报道。

在致密板材轧制过程中,晶粒沿着轧制方向变形,被拉长形成纤维状的组织,在该方向上材料综合力学性能较好。在卷制容器筒节时,让板材的纤维流向呈现为筒节的轴向,以避免生成裂纹;在冲压成型过程中,通过转动板材方向,巧妙的解决了备受困扰的开裂问题。可见,对轧制板材方向的研究对于实际工业生产而言意义重大。

1 实验材料及方法

实验以氢化脱氢钛粉为原料,平均粒径为100 μm,松装密度为1.54 g/cm3,原料化学成分如表1 所示。在粉末原料中添加质量分数为2%~3%的无水乙醇来降低粉末流动性,从而避免轧制过程中金属粉末从轧辊两侧缝隙流失,以保证轧制过程顺利进行。

表1 氢化脱氢钛粉化学成分(质量分数)Table1 Chemical composition of the hydrogenated titanium powders %

实验选用四辊卧式粉末轧机,轧辊水平布置,垂直喂料,轧辊宽度500 mm,支承辊直径400 mm,工作辊直径200 mm。通过定量喂料装置将粉末喂入轧辊缝隙,经过粉末轧制成形制得生坯钛板,轧制速度为1.6 m/min,轧辊缝隙为0.15~0.30 mm,轧制力约为1200~1800 kN。将轧制成形的钛板生坯装入烧结装置中进行真空烧结,最高烧结温度为1100 ℃,保温时间为60~90 min,最终制备出1.32 mm 和1.96 mm 两种不同厚度的轧制多孔钛板,如图1 所示。

图1 粉末轧制法制备多孔钛板的流程(a)及实物(b)Fig.1 Flow chart (a)and physical diagram (b)of the porous titanium plates prepared by powder rolling method

基于Archimedes 定律,采用XS205 分析天平测定样品的密度和孔隙率(GB/T3850-83)。用Topas PSM165 孔径检测仪测定样品的最大孔径及孔径分布(GB/T5249-2013),并测定样品的透气度(N/XB0305-2000)。如图2 所示,沿轧制方向(RD)和垂直于轧制方向(TD)分别制取拉伸、弯曲试样,用Instron-5967 型力学测试平台在室温下进行多孔钛的拉伸性能测试(TS/T1133-216)、弯曲性能测试(YS/T1131-2016)和剪切强度测试(YS/T1009-2014),加载速度均为0.5 mm/min。用JEOL JSM6400 型扫描电子显微镜(scanning electron microscope,SEM)观察多孔钛板的拉伸断口形貌。

图2 拉伸、弯曲试样取样示意图Fig.2 Sampling diagram of the tensile and bending samples

2 结果与讨论

2.1 不同厚度多孔钛板物理性能

粉末轧制过程中通过调控轧辊缝隙、粉末喂料量等工艺参数,制备出不同厚度的多孔钛板。表2为两种不同厚度(1.32 mm、1.96 mm)多孔钛板的密度、孔隙度和透气度。从表2 可以看出,制备的两种厚度多孔钛板密度和孔隙度略有差异,1.96 mm厚的多孔钛板密度为(3.17±0.05)g·cm-3,比1.32 mm厚的多孔钛板密度(3.05±0.01)g·cm-3略高。相反1.96 mm 厚的多孔钛板孔隙率为(29.5±1.2)%,则比1.32 mm 厚的多孔钛板孔隙率(32.2±0.2)%略低。这是因为在粉末轧制过程中,轧辊缝隙中的粉末对轧辊有“楔开力”[11],随着轧辊缝隙变大,咬入的粉末增多,则“楔开力”越大,根据力的相互作用原理,轧辊作用于粉末的力也随之增大。轧制力与板材密度成正比,所以轧制板材密度随厚度变大而增大[18],其孔隙率则随着板材厚度增大而降低。从表2 可见,1.32 mm 厚的多孔钛板透气度为301.3 m3/(h·kPa·m2),随着厚度增加,1.96 mm 厚的多孔钛板透气度急剧降低到171 m3/(h·kPa·m2)。这是因为样品厚度越大其内部孔道路径越长,气体在透过多孔结构通道时所消耗的能量也越多,所以透气度会随之降低。显然,孔道路径长度对透气度的影响比孔隙度、最大孔径对透气度的影响更大。

表2 不同厚度多孔钛板的密度、孔隙率、透气度Table2 Density,porosity,and air permeability of the porous titanium plates with various thicknesses

图3 为两种不同厚度粉末轧制多孔钛板的孔径分布图,从图中可见,1.32 mm 厚的多孔钛板孔径主要分布在5.7~6.0 μm 之间,1.96 mm 厚的多孔钛板其孔径主要分布在3.6~3.8 μm 之间,两者的孔径分布宽度相当,1.32 mm 厚的多孔钛板孔径整体略大。这是因为在轧制过程中,薄板材的轧制力低,粉末颗粒之间的机械咬合作用略差,轧制力对孔的压制成型效果略低,因此制备的板材孔径略大。厚板材因轧制过程中轧制力大,粉末之间的咬合效果好,导致孔径整体略小。从图3 可见,1.96 mm厚的多孔钛板除最大孔径所占比例外,其余孔径分布相对较均匀,而1.32 mm 厚的多孔钛板,除最大孔径之外,其孔径分布相对差异较大。从两种不同厚度的多孔钛板孔径分布可见,因轧制工艺不同,1.96 mm 厚的多孔钛板比1.32 mm 厚的多孔钛板孔隙相对均匀。对于金属多孔材料而言,均匀的孔隙和孔结构有助于多孔材料力学性能的提高[19-21]。

图3 不同厚度粉末轧制多孔钛板孔径分布:(a)1.32 mm;(b)1.96 mmFig.3 Pore size distribution of the powder rolled porous titanium plate with various thickness:(a)1.32 mm;(b)1.96 mm

2.2 拉伸和弯曲强度

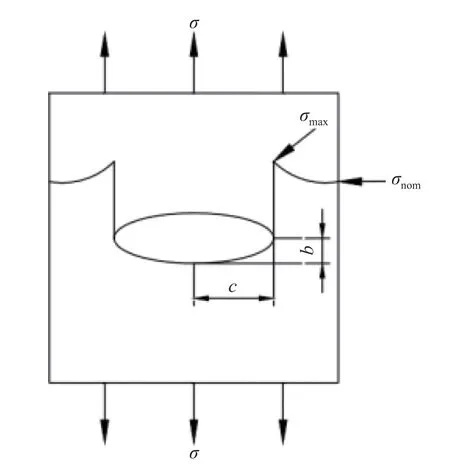

由格雷菲斯微裂纹理论可知,裂纹是一种与粉末冶金材料孔隙度大小和形状有关的材料内部缺陷,会造成局部应力集中。图4 所示为金属多孔材料含椭圆形孔隙的受力状况,对含有椭圆形孔隙的板形试样沿垂直于椭圆长轴方向进行拉伸,椭圆形孔隙尖端的应力集中系数(Kt)可表示为式(1)所示[1,15]。

图4 含椭圆形孔隙的试样拉伸应力分布状态Fig.4 Tensile stress distribution of the specimen with the elliptical pores

式中:σmax为最大应力,σnom为名义应力,b为椭圆形孔隙的短半轴,c为椭圆形孔隙的长半轴,r为椭圆形孔隙尖端的曲率半径。由式(1)可以看出,对于狭长的扁孔隙来说c≥b,则Kt≥3,这说明拉伸引起了剧烈的应力集中,这时椭圆形孔隙尖端可能形成裂纹,并迅速扩展而断裂。球形孔隙的Kt更小,最大值为3,因而低孔隙度和烧结后孔隙球化(良好的烧结颈发育)可以减少应力集中,增强试样的静态力学性能。

众所周知,拉伸过程是外力对烧结颈的破坏过程,轧制多孔钛板表现出的延伸率不仅依赖于孔隙的消除和填充变形,还依赖于烧结颈的结合效果。粉末轧制多孔钛板粉末颗粒之间靠烧结颈连结在一起,随着烧结的进行,孔结构更加规则球化,从而使多孔钛板的抗拉强度增大,烧结颈的发育程度直接影响其板材力学性能[19-21]。图5(a)和图5(b)分别为1.96 mm 厚的多孔钛板在平行于轧制方向和垂直于轧制方向的断口形貌,图5(c)和图5(d)分别为图5(a)和图5(b)的局部放大,其中红色圈标记为金属多孔材料的烧结颈。明显可见,平行于轧制方向的烧结颈较为稀疏,垂直于轧制方向的烧结颈较密集。这是因为在粉末轧制过程中,处于轧辊缝隙中的粉末受到轧辊的挤压而发生聚拢和重新再排列,沿着轧制方向的粉末有向上逃逸和向下挤出的趋势;垂直于轧制方向的粉末受轧辊两侧挡板的限制,其移动空间和范围相对较小,随着粉末的不断咬入,粉末颗粒相互之间穿插、镶嵌、咬合,粉末堆积较为密实且相互咬合效果较好。因此,垂直于轧制方向粉末之间的结合效果较好,最终的烧结颈也较为密集。

图5 1.96 mm 厚粉末轧制钛板断口形貌:(a)平行于轧制方向;(b)垂直于轧制方向;(c)图5(a)局部放大;(d)图5(b)局部放大Fig.5 Fracture morphology of the 1.96 mm-thick powder rolled titanium plates:(a)parallel to rolling direction;(b)perpendicular to rolling direction;(c)local magnification of Fig.5(a);(d)local magnification of Fig.5(b)

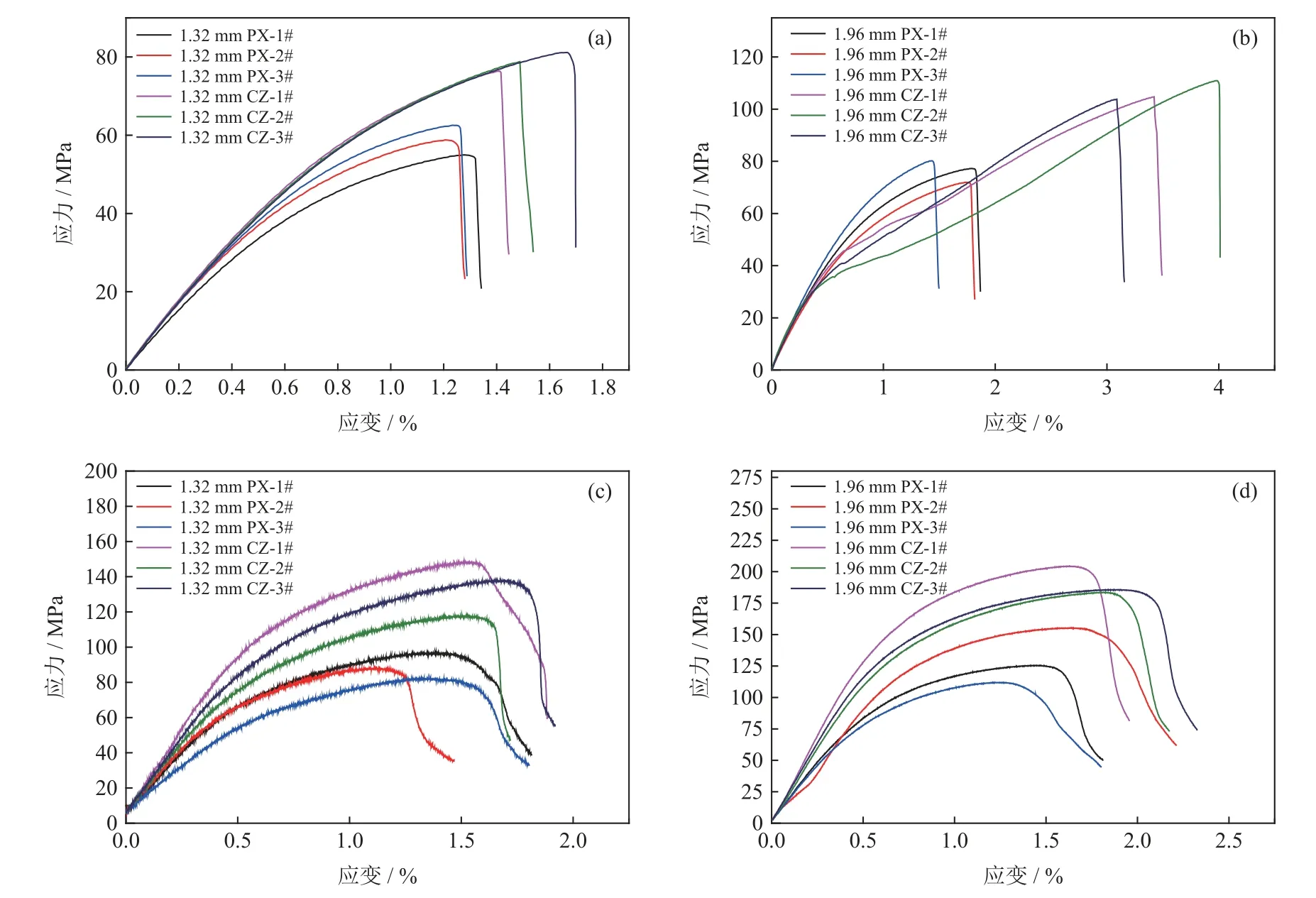

表3、图6(a)和图6(b)为两种不同厚度轧制多孔钛板的拉伸力学性能,从图表中可见,1.32 mm厚轧制多孔钛板在垂直于轧制方向的抗拉强度为(78.7±2.4)MPa,拉伸应变为(1.6±0.1)%;平行于轧制方向的抗拉强度为(58.7±3.8)MPa,拉伸应变为(1.3±0.1)%。1.96 mm 厚轧制多孔钛板在垂直于轧制方向的抗拉强度为(106.4±3.8)MPa,拉伸应变为(3.5±0.4)%;平行于轧制方向的抗拉强度为(76.4±4.2)MPa,拉伸应变为(1.7±0.2)%。对于同一厚度的轧制多孔钛板,垂直于轧制方向的板材平均抗拉强度和断裂延伸率比平行于轧制方向的高25%以上。这是因为在轧制过程中,粉末颗粒为非连续体排布,且处于轧辊缝隙中的粉末受挤压后有上下逃逸的趋势。同时,顺着轧制方向,轧辊连续转动产生连续压痕效应依次作用于成型板材上,产生连续横向波纹状条痕。相反在垂直于轧制方向,粉末之间存在的是相互镶嵌挤压作用,无轧辊的压痕效应。同时,轧辊两端侧有防止粉末流失的挡板存在,粉末颗粒之间逃逸空间有限,相互堆积密实,咬合效果好。所以,相同厚度的粉末轧制多孔板材在不同方向上力学性能差异较大。通过对两种不同厚度的轧制多孔钛板对比发现,样品的抗拉强度和断裂伸长率随着板材厚度的增加而增加。这是因为,随着轧制板材厚度的变大,单位时间内咬入到轧辊缝隙的粉末也增多,轧制力随之增大,轧辊对粉末的压制效果增强,从而使粉末颗粒之间的咬合效果增大。对于金属多孔材料,粉末颗粒之间的咬合效果好,后期烧结颈的发育也好。所以,烧结颈的发育状况是影响其板材力学性能的重要因素。同时,结合2.1 节中的分析,1.96 mm 厚多孔钛板比1.32 mm 厚的多孔钛板孔径分布更均匀,均匀的孔径分布也是影响多孔材料力学性能的重要因素。

表3 不同厚度多孔钛板的抗拉强度和抗弯强度Table3 Tensile strength and flexural strength of the porous titanium plates with various thickness

脆性或者低塑性金属材料通常通过三点弯曲试验可测定抗弯强度,试样弯曲至断裂前达到最大弯曲力,按弹性弯曲公式计算的最大弯曲应力即为抗弯强度,三点弯曲试验广泛应用于各种材料的强度和断裂韧度的测定。粉末轧制多孔钛板受弯矩作用后,靠近凹面受压缩作用,烧结颈发生压缩变形,靠近凸面受拉伸作用,烧结颈受到拉裂变形。从表3 和图6(c)可见,对于1.32 mm 厚度的粉末轧制钛板,垂直于轧制方向的最大抗弯强度为(134.5±15.5)MPa,弯曲应变为(1.6±0.1)%;平行于轧制方向的最大抗弯强度为(88.8±7.6)MPa,弯曲应变为(1.4±0.2)%。从表3 和图6(d)可见,对于1.96 mm 厚度的粉末轧制钛板,垂直于轧制方向的最大抗弯强度为(191.2±11.5)MPa,弯曲应变为(1.8±0.1)%;平行于轧制方向的最大抗弯强度为(130.8±22.2)MPa,弯曲应变为(1.5±0.3)%。从图表综合对比可见,对于同一厚度的轧制多孔钛板,抗弯强度和断裂伸长率在垂直于轧制方向上比平行于轧制方向高45%以上,随着粉末轧制多孔钛板厚度的增加,其抗弯强度也随之明显增加。

图6 1.32 mm 厚粉末轧制钛板拉伸应力-应变曲线(a),1.96 mm 厚粉末轧制钛板拉伸应力-应变曲线(b),1.32 mm 厚粉末轧制钛板弯曲应力-应变曲线(c),1.96 mm 厚粉末轧制钛板弯曲应力-应变曲线(d)Fig.6 Tensile stress-strain curves of the 1.32 mm-thick powder rolled titanium plates (a),the tensile stress-strain curves of the 1.96 mm-thick powder rolled titanium plates (b),the bending stress-strain curves of the 1.32 mm-thick powder rolled titanium plates (c),the bending stress-strain curves of the 1.96 mm-thick powder rolled titanium plates (d)

上述的拉伸、弯曲实验结果与现有报道的轧制致密板材的轧制方向差异完全相反,这是因为轧制多孔钛板内部含有大量孔洞,属于一种缺陷材料,研究其力学性能应从断裂力学的角度出发[22-23]。当材料的应力强度因子,其中Y代表孔形状,σ代表应力,a代表多孔材料孔径大小)[23-24]达到其断裂韧性时,该材料就会发生断裂,应力强度因子对于一种材料是一个常数,反映了材料阻止裂纹扩展的能力。换言之,如果材料的应力强度因子越大,其力学强度越小。由应力强度因子计算公式可知,影响多孔材料抗拉强度、抗弯强度的主要因素有孔隙度、孔的规整度及孔径大小。虽然本文中不同厚度烧结钛板的孔形貌(不规则)和取向相似,即“Y”值相近,但是从表2 中可见,孔隙度和最大孔径均随样品厚度增加而减小,即“a”值也随样品厚度增加而减小。从图3 可见,1.96 mm 厚的多孔钛板除了最大孔径所占比例外,其余孔径分布相对较均匀,而1.32 mm 厚的多孔钛板除了最大孔径之外,其孔径分布相对差异较大。从两种不同厚度的多孔钛板孔径分布可见,1.96 mm厚的多孔钛板比1.32 mm 厚的多孔钛板孔隙分布相对均匀。对于金属多孔材料而言,均匀的孔隙和孔结构有助于其力学性能的提高。这也说明了本文样品厚度越厚,“a”值越小,相应的应力强度因子K也随之减小。综上所述,多孔钛板的应力强度因子K随样品厚度增加而减小,从而得到的抗拉强度和抗弯强度等力学性能也较高。

2.3 剪切应力和应变

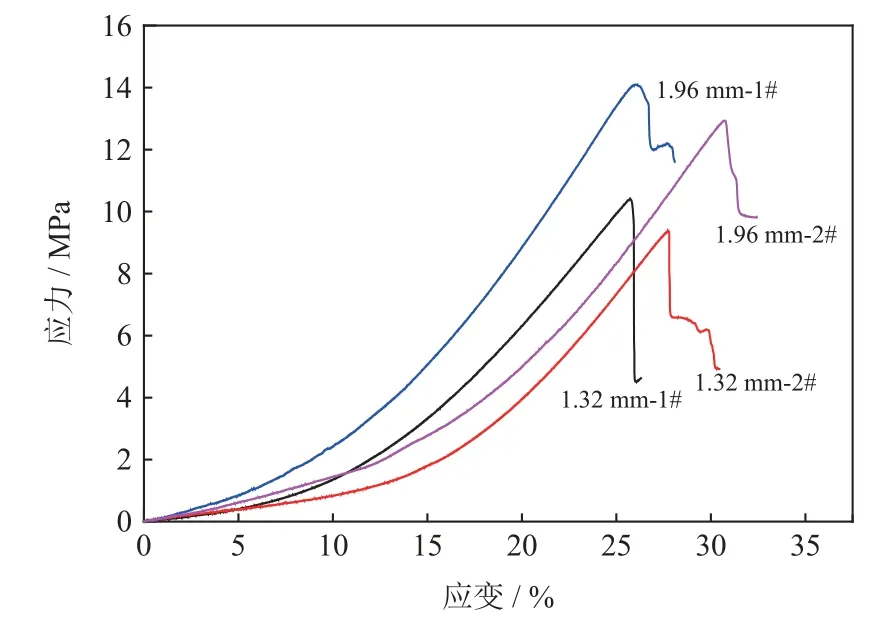

剪切强度测试可以反映板材的强度性能,将粉末轧制多孔板放入夹具中,冲压棒与试样底座中心孔对正,缓慢给棒施加压力。实验过程中压力将一直增大,当轧制多孔钛板被剪切断裂时,压力突然降低,说明此刻多孔钛板已被剪切断裂。根据多孔钛板试样承受的最大压力(F)和多孔钛板切口侧壁的截面面积(A),可以计算出试样的剪切强度τ=F/A。从表4 和图7 可见,1.32 mm 厚的粉末轧制多孔钛板剪切强度为(9.9±0.7)MPa,随着板材厚度的增加,1.96 mm 多孔钛板剪切强度也随之增高,达到(13.5±0.85)MPa。结合2.1 节和2.2 节中的原因分析,剪切强度同样受粉末轧制多孔钛板的烧结颈发育、孔径分布均匀性及板材厚度等影响。

图7 不同厚度多孔钛板的剪切应力-应变曲线Fig.7 Shear stress-strain curves of the porous titanium plates with different thickness

表4 不同厚度多孔钛板的剪切强度Table4 Shear strength of the porous titanium plates with various thickness

3 结论

(1)以氢化脱氢钛粉为原料,采用粉末轧制和真空烧结技术制备出多孔钛板,其中孔隙率为~30%,最大孔径在8~9 μm。1.96 mm 厚的多孔钛板最大孔径整体偏小,与1.32 mm 厚的多孔钛板相比,孔径分布相对均匀。

(2)厚度相同的粉末轧制多孔钛板垂直于轧制方向的平均抗拉强度比平行于轧制方向高25%,弯曲强度高45%。随着轧制多孔钛板厚度的增加,其抗拉强度、弯曲强度及剪切强度等均显著增大。

(3)粉末轧制多孔钛板力学性能的方向差异与轧制致密板材的方向差异完全相反。