增材制造NiTi 合金研究进展

2022-04-29徐汉权陈泽鑫曲选辉

徐汉权 ,陈泽鑫 ,路 新 ,陈 刚 ✉,曲选辉

1) 北京科技大学新材料技术研究院,北京 100083

2) 北京科技大学北京材料基因工程高精尖创新中心,北京 100083

形状记忆合金(shape memory alloys,SMA)是指材料在一定温度下适当变形后,再施加温度变化,能够恢复到原来形状的合金。目前,已发现的形状记忆合金主要包括NiTi 基、Cu 基、Fe 基合金等。其中,NiTi 合金不仅具有优异的形状记忆效应和超弹性,还具有优秀的阻尼性能[1]、耐腐蚀性能[2]、较低的刚度[3]和良好的生物相容性。因此,NiTi 合金被广泛应用在医疗、航空航天、微机电系统等领域[4-5]。传统加工NiTi 合金是采用铸造、锻造、粉末冶金等工艺,但上述传统工艺均面临着难以成形复杂形状构件、成分易偏析、加工效率较低等问题[6]。

增材制造技术(additive manufacturing,AM)俗称3D 打印技术,是一种新兴加工方式,可以大幅提高材料利用率,并高效制备复杂形状构件[7-8]。增材制造技术按照热源可以分为激光增材制造(laser additive manufacturing,LAM)、电子束增材制造[9](electron beam additive manufacturing,EBAM)和电弧增材制造技术[10](wire-arc additive manufacturing,WAAM)。按照粉末送给方式,激光增材制造技术可分为铺粉和送粉两种类型,其中选择性激光熔化技术(selective laser melting,SLM)属于铺粉送给方式[11-27],激光近净成形(laser engineered net shaping,LENS)、直接金属沉积(direct metal deposition,DMD)和直接能量沉积(direct energy deposition,DED)属于送粉送给方式[28-35]。激光增材制造技术的应用较为广泛[36-37],成形时冷却速率在106K/s 左右,并且激光增材制造技术中流动的保护气体也有利于散热[30]。电子束增材制造[9]成形时的冷却速度在105K/s 左右,其加工条件是真空环境,有助于控制试样的杂质含量[9]。电弧增材制造成形过程中冷却速度较慢(一般10~100 K/s[38-39]),但成形效率较高,可加工的构件尺寸较大。

增材制造技术自从1988 实现商业化以来已有30 多年的历史,随着该技术的逐步发展,人们赋予了增材制造技术新的理解——4D 打印技术。2013 年,Skylar Tibbits 在一次演讲中首次提到了4D 打印的概念,即在3D 打印的基础上赋予零件形状或结构的变化[40]。因此,4D 打印材料通常指的是受到外界刺激后形状可以发生变化的材料。因此,NiTi 合金完全符合4D 打印的技术要求,即在温度和外部应力的作用下,可实现形状、性能、功能的改变[41]。可见,增材制造NiTi 合金在未来高技术领域必将发挥重要的作用。一方面,增材制造技术通过逐层沉积的方式,将产品的设计与加工紧密结合,实现复杂零件的高效制备;另一方面,由于NiTi 合金在温度和外部应力的作用下会发生形状、性能、功能的变化,因此增材制造NiTi 合金可以直接将其设计融入到产品加工过程中,从而颠覆传统制造业的加工思路[41]。本文综述了近期国内外增材制造NiTi 合金的研究进展,对增材制造NiTi 原料、工艺、组织、性能及应用进行了总结。

1 原料与工艺

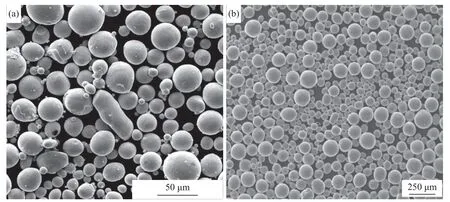

增材制造NiTi 原料通常为混合粉末或预合金粉末。在激光增材制造中,考虑到粉末球形度、粒径分布、流动性、经济等要求,一般采用气雾化球形粉末作为原材料。气雾化制粉有两种工艺:真空惰性气雾化(vacuum inert gas atomization,VIGA)和电极感应熔炼气雾化(electrode induction melting gas atomization,EIGA)。郑聃等[42]对比了两种气雾化工艺,发现真空惰性气雾化制备的粉末中卫星粉数量较多,粉末流动性较差。对于电子束增材制造来说,一般要求粉末粒径在45~105 μm。任德春[43]指出电极感应熔炼气雾化制备的预合金粉末(粒径在53~106 μm)中部分大颗粒表面会出现轻微包覆现象。Shen 等[44]和Chen 等[45]通过等离子旋转电极雾化法(plasma rotating electrode process,PREP)制备了符合选择性电子束熔炼(selective electron beam melting,SEBM)要求的NiTi 预合金粉末,预合金粉末显微形貌如图1 所示,并且通过实验验证了该粉末制备的试样具有优异的性能[9]。

图1 不同方式制备的NiTi 预合金粉末:(a)电极感应熔炼气雾化[14];(b)等离子旋转电极雾化法[45]Fig.1 Pre-alloyed NiTi powders produced by the different methods:(a)EIGA[14];(b)PREP[45]

当前,增材制造NiTi 合金的研究主要集中在激光增材制造领域。表1 总结了文献中采用的相关原料和工艺参数,其中P为激光功率(W),v为扫描速度(mm·s−1),h为扫描间距(mm),t为层厚(m),E=P/vht,为激光能量密度(J·mm−3)。在激光增材制造中,粉末粒径一般在25~75 μm,粒径过小会导致原料中杂质含量上升且流动性下降[3]。随着激光能量密度的增大,试样相对密度上升到达一定峰值后下降,较低的激光能量密度会导致粉末熔化不完全,而激光能量密度较高又会导致晶粒粗大、杂质含量上升、缺陷较多等问题[46]。

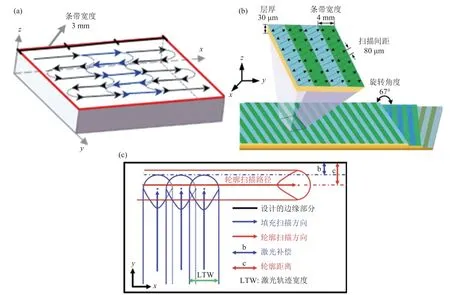

表1 用于激光增材制造的粉末特性及工艺参数Table1 Powder properties and optimal processing parameters of the NiTi alloys by LAM

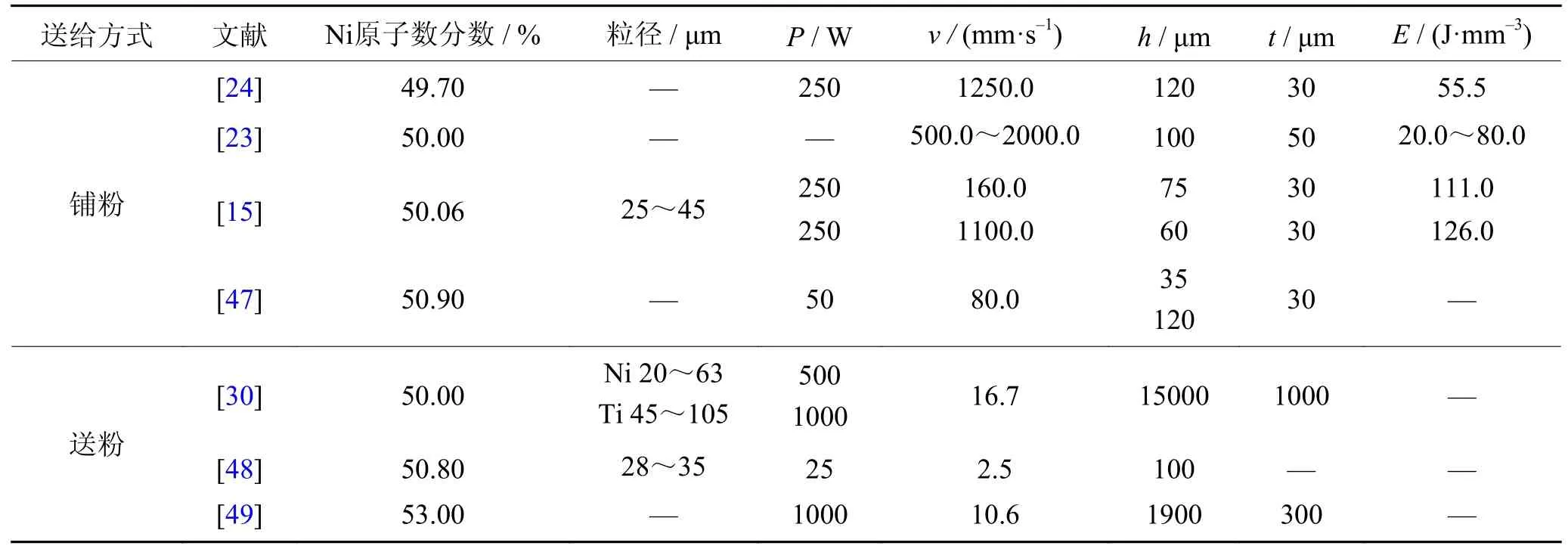

扫描策略对增材制造加工中粉末受热过程有着重要影响。Khoo 等[50]采用重复扫描发现,一次扫描后,材料激光能量吸收率会发生改变。Guo 等[51]采用条带扫描发现,结合区与未结合区存在一定差异,认为是由晶粒尺寸和快速凝固过程中产生的残余应力导致。Xiong 等[21]采用的条纹旋转扫描所制试样在室温下拉伸应变达到15.6%,Zhang 等[52]在此基础上分析了试样在363 K 时的微观组织特点,指出位错存在三种不同的弯曲方向,析出物存在重复析出的现象。Khademzadeh 等[48]指出,同层内扫描轨迹间的角度对微观组织影响不大,但层间扫描轨迹间角度对织构、晶粒尺寸会产生较大影响。Tan 等[53]提出了一种激光束补偿扫描策略,通过调整路径的相关参数有效的提升试样尺寸精度,降低表面粗糙度。图2 所示为不同扫描策略对比。

图2 不同扫描策略对比:(a)条带扫描方式[51];(b)条纹旋转扫描方式[52];(c)激光束补偿扫描策略[53]Fig.2 Comparison as a function of the scanning strategy:(a)stripe scanning[51];(b)stripe rotation scanning[52];(c)laser beam compensation[53]

对成形方向的研究主要集中在其对力学性能的影响上[11,54-57]。Nematollahi 等[57]指出在压缩条件下,45°成形方向下的试样其不可恢复应变高于0°和90°成形方向下试样,这一现象与Dadbakhsh 等[54]的研究一致。另外,Nematollahi 等[57]还发现这种差异在拉伸过程中会更加明显。Bayati 等[56]从缺陷的角度分析了成形方向对力学性能的影响,指出0°成形方向下的试样受到表面缺陷的影响程度最大,因此疲劳性能最差。

2 组织特征

逐层沉积的加工方式直接影响到熔池特性、晶粒特性、析出物特性及缺陷等,进而影响NiTi 合金的性能。因此,表征上述组织特点对增材制造NiTi 合金的研究具有重要意义。

2.1 熔池特性

熔池对加工过程中的重熔、热循环、残余应力、晶粒生长有着重要影响。熔池特性主要受到下面几个方面影响:(1)粉末的堆积密度,如果粉末堆积密度较低,粉末在沉积前会存在大量孔隙,热传导能力下降,熔池尺寸会加深,扩展范围也会增大[58]。(2)冷却速度,不同的增材制造加工过程冷却速度会存在明显差异,并且试样不同位置冷却速度也不同[24]。冷却速度越大,熔池渗透、扩展时间越小,熔池尺寸也越小[24]。(3)扫描策略,扫描过程中,扫描器在边界区域的忽然加速或减速会导致传热不均匀[56],因此边界区域熔池尺寸往往较小[24]。(4)工艺参数,工艺参数会影响到熔池形状和熔池温度分布,选择性激光熔化相较于直接能量沉积来说,光斑尺寸、激光功率较小,但扫描速度较大,这使得选择性激光熔化加工过程中熔池宽度较窄、深度较浅[59]。

2.2 晶粒特性

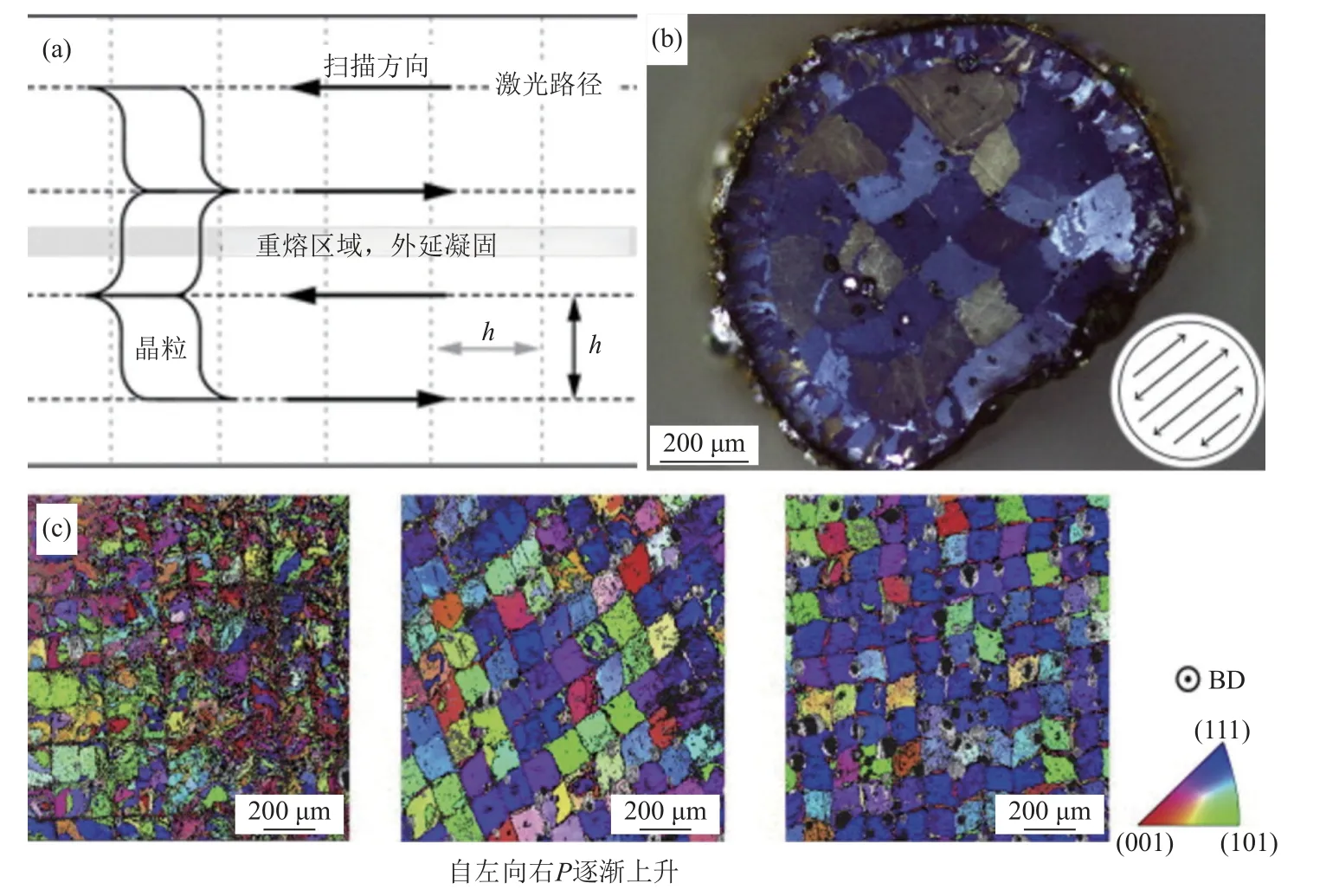

晶粒的表征主要通过形态、取向、尺寸三个方面。晶粒形态的变化可以通过温度梯度(G)和生长速率(V)的比值来解释,随着G/V值的增大,晶粒形态依次呈现等轴枝晶、柱状枝晶、胞状结构、平面结构[38]。Bormann 等[60]通过往复扫描的方式观察到了一种棋盘状的晶粒,如图3 所示,其中BD 代表构建方向(building direction,BD),LD代表载荷方向(loading direction,LD),这主要与扫描路径决定的最大温度梯度有关。试样不同位置散热能力往往不同,沿成形方向靠近外表面位置由于未经过重熔,散热系数较大,因此成为等轴晶,而中间位置往往会形成柱状晶[61]。对于晶粒尺寸来说,Bormann 等[60]研究指出,随着激光功率的增大,晶粒长度和宽度均增大,并且随着晶粒尺寸增大,晶分布会出现双峰现象。

晶粒的定向生长会形成织构,织构的出现会导致试样各向异性。随着激光功率的增加,晶粒取向逐渐趋于<111>//BD[60],如图3(c)所示。Saedi 等[62]通过X 射线衍射分析指出,传统工艺制备的NiTi合金织构分布较为随机,而通过选择性激光熔化制备的试样晶粒取向则主要是[001]//BD。Nematollahi 等[57]通过电子背向散射衍射进一步证实了成形方向为0°和90°的试样其晶粒取向主要是<001>//BD,但是Nematollahi 同样指出45°成形方向下出现的[110]//LD 取向使得合金力学性能与成形方向为0°和90°的合金试样出现明显差异。

图3 增材制造NiTi 合金晶粒特性[60]:(a)棋盘状晶粒形成机理;(b)棋盘状晶粒光镜形貌;(c)晶粒取向随激光功率的变化情况Fig.3 Grain characteristics of the AM NiTi alloys[60]:(a)formation scheme of the S-shaped grains;(b)optical image of the S-shaped grains;(c)variation of grain orientation with laser power

2.3 析出物特性

增材制造NiTi 合金的析出物包括富Ni 相和富Ti 相,第二相的析出会改变试样的相变温度,影响试样的力学性能、形状记忆效应、超弹性。富Ni 相中Ni4Ti3较为常见,Ni4Ti3的析出主要与时效处理有关(固溶处理后也会存在,但往往较少[26]),时效处理前进行固溶处理,可以使基体中Ni4Ti3间差异降低,有利于性能的提升[28]。在选择性激光熔化中,Gan 等[63]详细分析了Ni4Ti3的析出与激光能量密度的关系,并指出选择性激光熔化中产生的应力辅助再时效过程是Ni4Ti3不均匀分布的主要原因。此外,在一些研究中发现预热基板温度[38]、电弧增材制造[39,64]等方法也可以析出Ni4Ti3。

富Ti 相中Ti2Ni(或Ti4Ni2Ox)较为常见。一方面,Ti2Ni 作为一种脆性相,造成应力集中,进而形成微裂纹;另一方面,Ti2Ni 的析出会改变基体中Ni/Ti 原子数比,相变温度因此发生改变,并且由于Ti2Ni 与基体之间弹性模量的错配,会产生应力场,促进B2→R 相转变,抑制B2→B19’相转变[10]。虽然,Ti2Ni 的析出可以提高试样的硬度,但会使试样拉伸性能和超弹性下降,对试样的性能不利[30],因此往往需要将其消除。根据Ti-Ni 相图可以确定热处理准则,但Ti2Ni 熔化温度受到氧含量的影响,因此实际的热处理准则应根据差示扫描量热曲线来确定[12]。另外,部分氧元素可以固溶于Ti2Ni 中,不改变Ti2Ni 相结构(形成Ti4Ni2Ox,两者均是面心立方结构)[65],采用电感耦合等离子体(inductively coupled plasma,ICP)技术可以区分两者[16]。

2.4 缺陷

孔隙和裂纹是增材制造NiTi 合金中较为常见的两种缺陷,会对NiTi 合金的性能产生明显影响。宏观裂纹的形成往往是显微裂纹扩展的结果,在一些特殊区域,比如较高激光能量密度下形成的气孔处,较低激光能量密度下形成的缩孔处或脆性析出物处[66],由于热应力和组织应力,形成显微裂纹,在随后加工过程中进一步扩展,形成宏观裂纹。孔隙一般分为两种,即规则圆形孔隙和不规则孔隙,前者一般是由于加工过程中气体来不及溢出而造成的,一般在熔池底部形成;后者则往往与小孔效应有关,一般在两熔池的交接处形成[67]。在较低激光能量密度情况下,孔隙主要是由于粉末融合不充分形成未熔区导致的,较高激光能量密度下产生的孔隙一般为规则形状[23]。一定范围内,提升激光能量密度往往有利于减少试样中的孔隙[32]。

另外,扫描策略对缺陷也有重要影响。Fu 等[26]指出层间扫描角度的变化对孔隙的影响不大,但对裂纹却有明显影响,如图4 所示。这是由于层间扫描角度反映了扫描路径重复程度,进而反映了加工过程中温度的分布及残余应力。一些新颖的扫描策略,如重复扫描,可以有效减少加工过程中出现的球化现象,进而减少加工过程中出现的裂纹和孔隙[67-68]。

图4 增材制造NiTi 合金中宏观缺陷与微观缺陷[26]Fig.4 Macro and micro defects of the AM NiTi alloys[26]

3 性能

3.1 相变温度

相变温度是表征NiTi 形状记忆合金性能的重要参数,研究相变温度对NiTi 合金的应用具有重要意义。增材制造NiTi 合金相变温度影响机制主要包括Ni 元素挥发[18,62,69]、析出物[28,62,69]、残余应力[51]等。另外,增材制造NiTi 合金的差示扫描量热曲线上可能出现异常的多峰和宽峰现象,这主要与增材制造加工过程导致的成分不均匀或组织不均匀有关[61,70]。

3.1.1 原料对相变温度的影响

一般认为,当Ni 原子数分数超过50.5%时,相变温度才随Ni 含量变化发生明显变化[71]。在激光增材制造中,随着预合金粉末中Ni 含量的上升,试样中Ni/Ti 原子数比上升,相变温度逐渐下降[46];但当原料是混合粉末时,随着原料中Ni 含量的上升,试样中Ni/Ti 比值不一定上升,这主要与合金化程度有关[34]。另外,原料中或气氛中的杂质原子数分数(C、N、O)对相变温度同样存在影响[72],气氛中氧含量较高时,相变温度随着参数的改变变化较大[73]。试样在加工前后N 含量变化并不大[46],因此应当控制原料中的N 含量。

3.1.2 工艺参数对相变温度的影响

在激光增材制造研究中,随着激光能量密度的上升,各种特征相变温度一般逐渐下降。一方面,随着激光能量密度的上升,Ni 元素的挥发损失增多,基体中Ni/Ti 原子数比每下降1%,相变温度上升83 ℃[3,18,74-76]。另一方面,加工过程中杂质元素的吸收会增多,基体中会生成Ti4Ni2Ox、Ti1-xNx等杂质相,使得基体中Ni/Ti 原子数比上升[46,73]。但是,一般不能单独将激光能量密度作为衡量相变温度变化的指标,即使在相同激光能量密度下,相变温度也会有所不同[14]。对于具体的各项参数(P、v、h、t)对相变温度的影响,也可以通过上述原因进行解释[14,27,77],但也有学者指出相反的现象[23,27]。另外,在一些研究中发现经过激光增材制造后,相变温度会下降。这种与Ni 元素挥发机制相矛盾的现象,往往与富Ti 相的形成及残余应力有关(电子束增材制造中同样存在这种现象)[9,23,31,78]。

3.1.3 热处理对相变温度的影响

对于NiTi 合金来说,热处理主要包括固溶处理和时效处理。固溶处理对富Ti 试样相变温度影响不大,对富Ni 相主要作用在于均匀成分、溶解第二相、消除残余应力[46,73]。但固溶处理的作用往往是有限的,如果试样中成分十分不均匀,固溶处理也无法均匀成分[30]。对于时效处理来说,一般认为在相同温度下随着时效时间的延长,Ni 的挥发增多,形成富Ni 相,Ni/Ti 原子数比下降,相变温度逐渐上升[62,69]。对于时效温度来说,不同研究者给出不同的结果,随着时效温度上升,相变温度或下降[35,79]或先上升后下降[62,72]。这种差异主要与析出物的形态、大小与分布有关。在较低温度下时效时,Ni 元素挥发造成Ni/Ti 原子数比下降,相变温度则相应上升。但当时效温度较高时,析出物的连续性被破坏且颗粒间距下降,因此相变温度下降。另外,随着时效温度的上升、时效时间的延长,差示扫描量热曲线可能由单峰变为双峰,这主要与Ni4Ti3等析出相在晶界和晶内分布(共格Ni4Ti3的存在有利于R 相变)[77,79]、析出相形态[28]、R 相与B19’相形核能之间的差异[62]有关。

3.2 压缩性能与拉伸性能

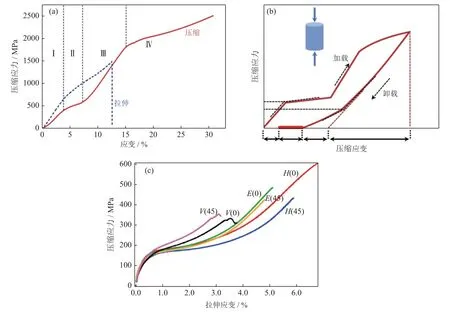

NiTi 合金的变形过程一般由五个阶段组成[9,26,80-81]:(1)奥氏体弹性变形阶段,(2)应力诱导马氏体变形阶段,(3)马氏体弹性变形阶段,(4)马氏体塑性变形阶段,(5)最终断裂阶段。在实际加载过程中,上述五个阶段并不是完全独立的,可能会出现重叠的现象。增材制造NiTi 合金的压缩性能和拉伸性能存在一定差异(拉压不对称性),压缩过程中诱导相变的临界应力较高,应力应变曲线的斜率往往也较高,拉伸过程中临界应力较低,但可回复应变一般较大[55],如图5 所示,其中H、E、V表示成形方向,0 和45 表示层间旋转90°和45°两种扫描策略。出现这种现象主要与以下几个方面有关:(1)拉伸条件下形成的相互关联的孪晶会沿着界面运动,而压缩过程中形成的孪晶随着应力增大会发生变形,孪晶边界也可能产生位错[55]。(2)增材制造过程中会形成强烈的织构,不同应力状态下解孪、滑移的施密特因子不同[9]。(3)微小析出物、缺陷在压缩过程中力学响应并不像拉伸过程中那么敏感。另外,增材制造NiTi 合金由于其独特的加工过程,会形成残余应力、高密度位错和细晶组织,因此与传统方式制备的试样相比,其断裂强度较高、断裂应变较低[23]。

图5 拉压不对称性[9](a),压缩过程中的几个阶段[9](b)及成形方向与扫描方式对拉伸性能的影响[55](c)Fig.5 Tension-compression asymmetry of AM NiTi[9] (a),the deformation stages in compression[9] (b),and the effects of the build orientation and scanning strategy on the tensile properties[55] (c)

3.2.1 压缩性能

对于压缩性能来说,Wen 等[25]指出随着Ni 原子数分数的上升,强度先上升后下降,但应变逐渐上升。对于不同成形方向的试样而言,Haberland[11]认为缺陷、细小析出物对压缩性能影响有限,因此成形方向对压缩性能影响不大。然而,Dadbakhsh等[54]却认为成形方向为90°的试样惯习面较窄,因此压缩过程中回弹较为明显。对于热处理来说,固溶处理后试样的应力应变曲线变得平缓,断裂应力、应变提高,马氏体平台也变得不明显[82];较高时效温度处理试样的应力应变曲线的斜率提升[79]。热处理对压缩性能的影响还可以从析出物角度分析,Fu 等[26]发现经过热处理后,试样压缩强度、断裂应变下降,这是由于热处理后试样中出现了脆性相Ti2Ni,加载过程中易在Ti2Ni 附近产生裂纹。

3.2.2 拉伸性能

增材制造NiTi 拉伸性能研究相对较少。Sam等[47]研究发现不同扫描间距下晶粒尺寸、第二相分布差别不大,但是位错密度与试样表现出来的拉伸性能却相违背,Sam 推测可能与未观测到的纳米尺度Ti2Ni 有关。Yang 等[22]将参数对拉伸性能的影响归因于缺陷的产生,但是Wang 等[14]却指出即使在一些参数下试样生成了较多缺陷,试样仍然表现出较为优异的拉伸性能,Wang 等[14]认为本征变形行为是试样具有优异拉伸性能的主要原因。另外,即使在氩气保护下NiTi 合金也会被氧化,晶界边缘形成的准非晶层会对塑性产生不利影响[14]。Shayesteh 等[55]研究了成形方向和扫描策略对试样的拉伸性能的影响,认为造成拉伸性能出现差异的原因主要与缺陷、加载方向与成形方向之间的角度、试样层数及扫描方式有关。

3.3 形状记忆效应

形状记忆效应是指试样在较低温度下适当变形,再加热到一定温度后试样形状恢复到原来形状的能力。Haberland 等[46]对比了传统方式和选择性激光熔化所制NiTi 合金的形状记忆效应的差异,在前5 次循环过程中,由于选择性激光熔化试样解孪和应力诱导马氏体相变的临界应力较低,因此位错密度较低,使得选择性激光熔化制备的试样形状记忆效应更为优异。但随着循环次数的增加,两者的临界应力和不可回复应变均减小,因此两者的形状记忆效应也逐渐趋于一致[46],如图6(a)~图6(b)所示,其中n代表循环次数。Hamilton 等[31]对比了送粉和铺粉两种方式制备的NiTi 合金形状记忆效应,其中选择性激光熔化制备的试样在加载过程中应变分布较为均匀,而激光定向能沉积(laser directed energy deposition,LDED)制备的试样其应变增长是发生在相变带所包围的有界区域,并且该区域随着局部应变的增大而逐渐扩展,如图6(d)~图6(f)所示,其中T代表温度。文中将这种差异归因于选择性激光熔化和激光定向能沉积两种方式所制试样的微观结构和成分,选择性激光熔化制备的试样微观结构、成分较为均匀,而激光定向能沉积制备的试样微观结构在空间上会有一定的变化,并且成分分布也较为不均匀[31]。另外,文中的循环载荷实验也表明,选择性激光熔化制作的试样形状记忆效应略优于激光定向能沉积制作的试样[31]。

图6 不同加工方式试样的形状记忆效应对比:(a)~(c)选择性激光熔化与传统工艺制备试样[46];(d)~(f)选择性激光熔化与激光定向能沉积[31]Fig.6 Comparison of shape memory effect for the specimens fabricated by the different processing methods:(a)~ (c)SLM and the conventional processing[46];(d)~ (f)SLM and LDED[31]

3.4 超弹性

超弹性是指当形状记忆合金加热到奥氏体转化终止温度点(Af)以上时,在加载过程中由于弹性变形、相变所表现出来的超高弹性,NiTi 合金超弹性是一种非线性弹性。

3.4.1 工艺参数对超弹性的影响

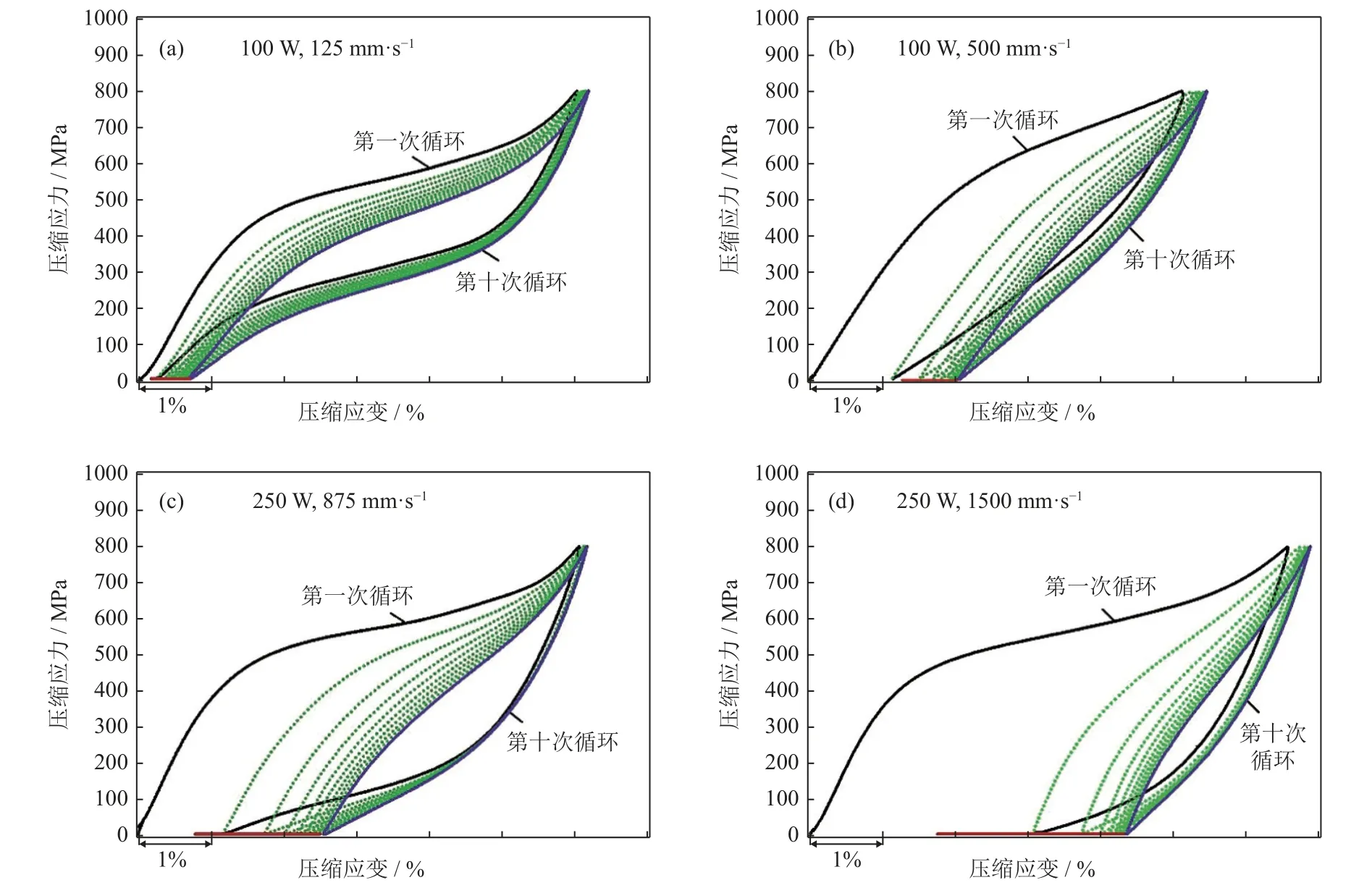

对于增材制造NiTi 合金来说,超弹性与工艺参数有着密切的关系。卢海洲等[27]和Yang 等[19]均研究了扫描速度对超弹性的影响。卢海洲等[27]认为,较高扫描速度下的试样基体主要由粗大晶粒构成,由于粗大晶区抵抗变形能力弱,因此随着循环次数的增加,应变逐渐增大[27]。但是,Yang等[19]认为,较快扫描速度使晶粒来不及定向生长,因此织构对超弹性的影响是有限的,材料成分和相变温度才是影响其超弹性的主要因素[19]。需要指出的是,相变温度对超弹性的影响表现在应力诱导马氏体相变的临界应力上,相变温度(Ms)下降,B2 相增多,B19’相减少,驱动B2 相转变为B19’相所需要的能量提高,因此发生马氏体相变较为困难,应力诱导马氏体相变的临界应力增加,超弹性提升[13,19,22,26]。Saedi 等[13]对比了低激光功率、低扫描速度(LP 组)与高激光功率、高扫描速度(HP 组)的超弹性,结果如图7 所示,LP 组超弹性要优于HP 组,分析认为,一方面是由于LP 组中织构强度较高,另一方面与LP 组中的析出物有关。

图7 Ni50.8Ti49.2 在Af+10 ℃下循环载荷响应对比[13]:(a)LP;(b)LP;(c)HP;(d)HPFig.7 Cycling response of Ni50.8Ti49.2 samples by SLM tested at Af+10 ℃[13]:(a)LP;(b)LP;(c)HP;(d)HP

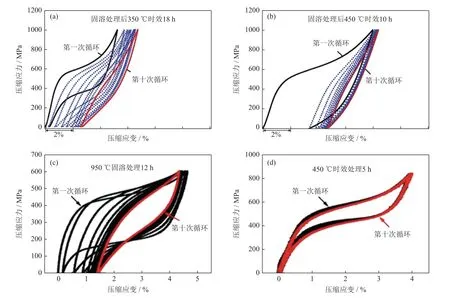

3.4.2 热处理对超弹性的影响

热处理对试样超弹性的影响同样重要。Saedi等[69]指出相同条件下450 ℃时效试样的第二相颗粒(Ni4Ti3)体积分数较小,但是尺寸和颗粒间距离较大,强化作用较弱,因此超弹性不如350 ℃时效试样。并且Saedi 等[69]还指出,一定条件下随着时效时间的延长,试样的超弹性也有一定上升。Cao 等[77]从位错的角度分析了固溶处理后试样随循环次数的增加,其残余应变、临界应力、应力滞后等各项指标的变化特征,如图8 所示。由图可知,在前几次循环中,位错和马氏体在一些特殊位置上形成,导致内应力的产生,因此各项指标逐渐减小;随着循环次数的增大,初始产生的位错会抑制新位错的产生,因此各项指标逐渐趋于稳定。总的来说,时效处理后的试样由于基体中析出了纳米尺度共格的Ni4Ti3,阻碍了位错的运动,产生了沉淀强化作用,因此,时效处理后的试样其超弹性也通常优于相同条件下固溶处理的试样[77]。

图8 热处理对增材制造NiTi 合金超弹性影响:(a)、(b)时效温度和时间[69];(c)、(d)固溶处理与时效处理[77]Fig.8 Effect of heat treatment on the superelasticity of AM NiTi alloys:(a)and (b)aging temperature and aging time[69];(c)and (d)solution treatment and aging treatment[77]

Saedi 等[62]和Hamilton 等[28]均对比了热处理前后试样之间的超弹性。Saedi 等[62]分析了析出物对超弹性的影响,如果Ni4Ti3沉淀细小且连续,位错运动困难,Ni4Ti3作为马氏体形核的位点可以减少马氏体相变所需的临界应力。另一方面Saedi 认为,由于试样中存在较强的[001]织构,应力诱导马氏体相变的临界应力上升,因此试样的超弹性有所提高。但是,Hamilton 等[28]则认为热处理对超弹性的影响是源于析出物的应变场导致了微观组织特定取向,进而提升试样的超弹性。另外,析出物不仅受到热处理参数的影响,还受到试样空间位置的影响[49,61]。先沉积的粉末层在后续加工过程中会受到后续沉积层的加热、重熔,使得不同位置的微观组织和成分发生变化,因此,不同位置试样的超弹性也不同[61]。

3.5 表面质量

增材制造NiTi 合金的表面质量直接影响到试样的疲劳性能、耐腐蚀性能,是NiTi 合金应用的关键问题之一。表面粗糙度与熔池特性、扫描器运动机制、试样与基板的分离过程有着密切关系。不规则的熔池扫过粉末层后,粉末层将呈现不规则的形状,在后续铺粉过程中粉末层会产生高度差,表面质量因此下降[67]。Singh 等[83]在每次电弧增材制造沉积前通过激光标刻形成沟槽,改变熔体与基板或先前沉积层的接触角,通过这种激光标刻辅助电弧增材制造的方式有效地提升了试样的表面质量。另外,增材制造加工过程的一些参数对熔池形态、熔体湿润性有着重要影响。Khademzadeh 等[84]指出,较高激光功率制备的试样表面质量明显优于低激光功率制备的试样。在一些复杂形状的零件和薄壁构件中会出现明显的设计尺寸与实际尺寸不符合的现象[15-16],这种现象往往也与不适当的加工参数有关。当激光能量密度过大时,烧结边缘粉末会将热量传递给周围粉末,在试样表面形成粉末粘附,因此造成尺寸误差[66]。在混合粉末中,由于Ni 粉与Ti 粉反应放热的特性,这种误差会更加明显[66]。

4 应用

工业级别的增材制造NiTi 合金优势在于:(1)制备复杂形状零件,这方面的研究主要集中在含孔隙零件上,通过增材制造可以实现对孔隙形状、尺寸、体积分数的控制,进而调控零件的相关性能,以满足不同场合的需要。此外,一些其他结构,如负泊松比结构[12]、悬臂梁结构[85]、门格海绵状分形结构[86],在文献中也均有报道。(2)制备功能梯度材料,通过变化加工过程中的工艺,比如扫描策略、参数等,可以实现精准的梯度控制[87]。

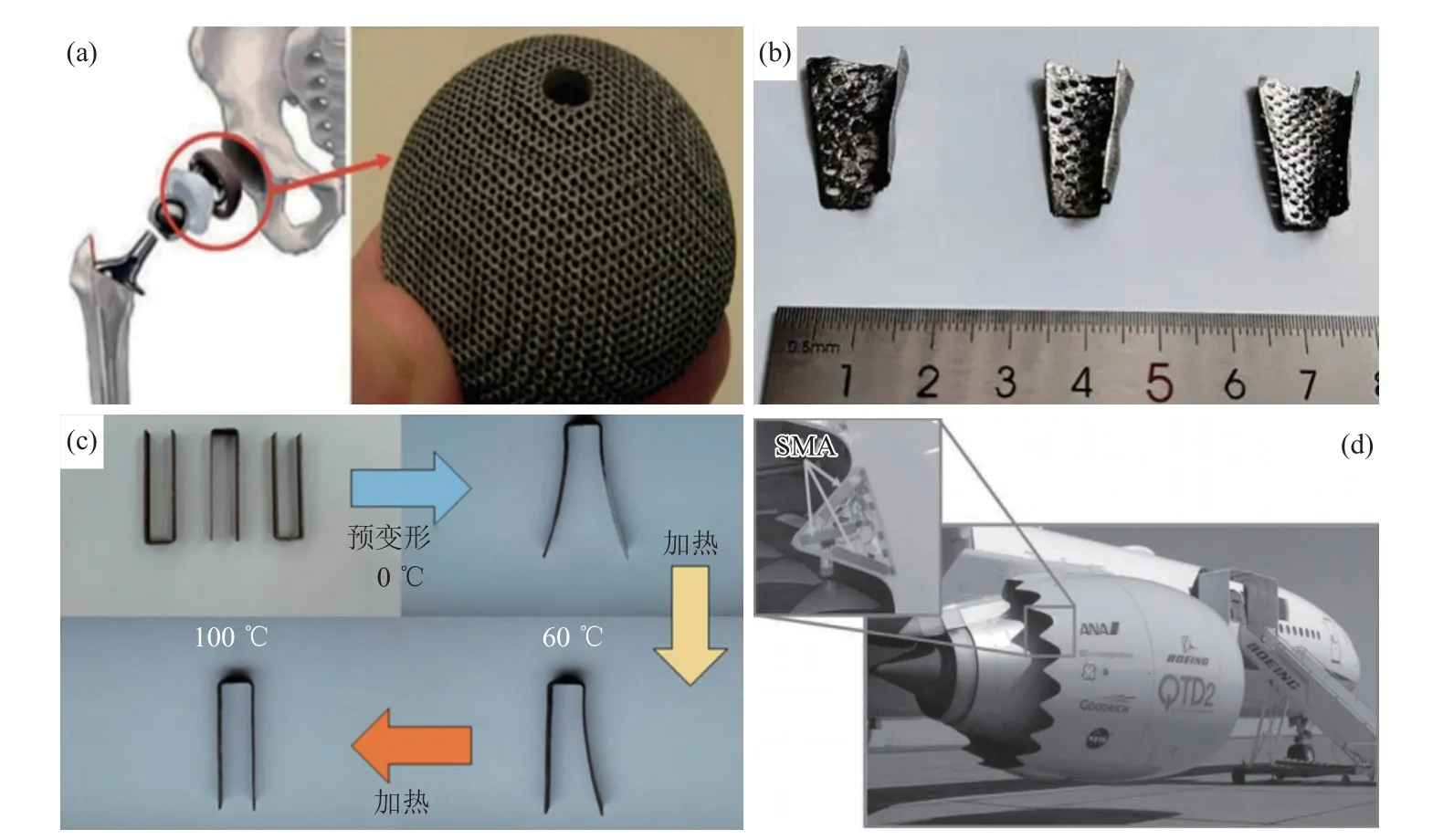

目前,增材制造NiTi 合金由于加工成本较高,工业级别的应用主要集中在医疗和航空两个方面,如图9 所示。在医疗领域,NiTi 合金主要应用在医用支架、固定器、矫正器等方面[88]。由于这些零件具有复杂的形状,因此增材制造NiTi 合金具有很大的优势。本课题组通过选择性激光熔化技术制备了口腔颌面修复的植入体,如图9(b)所示,一方面孔径尺寸的调控可以满足不同患者的需要,另一方面该植入体在后续的细胞培养实验中对细胞存活和细胞增殖无明显抑制作用,表明增材制造NiTi 植入体具有良好的生物相容性。在航空领域,由于NiTi 合金优异的阻尼性能、形状记忆效应、超弹性,也被用于制作变体机翼、喷嘴等方面[4]。但总的来说,增材制造NiTi 构件相对于传统方式制备的NiTi 构件在力学性能上还存在一定差距,因此这方面应用相对较少。

图9 增材制造NiTi 合金的应用:(a)右股骨髋关节的植入体[88];(b)口腔颌面修复的植入体;(c)增材制造NiTi 合金在温度刺激下发生的形状变化[89];(d)可调节的喷嘴[4]Fig.9 Applications of AM NiTi alloys:(a)hip implant for insertion into the right femur[88];(b)implants for oral and maxillofacial restoration;(c)shape development stimulated under the various temperatures[89];(d)adjustable serrated edge nozzle[4]

5 总结与展望

(1)优化原料及工艺:预合金粉末作为增材制造NiTi 最常见的原料,其制备技术国内相较于国外还存在一定差距,高品质的预合金粉末是增材制造NiTi 合金发展的基础;此外,增材制造NiTi合金加工工艺需要进一步规范和完善,建立恰当的评价体系有利于推动增材制造NiTi 合金的工程化应用。

(2)高维度的打印技术:通过外界温度、应力的变化,调控增材制造NiTi 合金性能、形状、功能,实现三者的有机结合,使得NiTi 合金从传统的结构构件、功能构件转变为智能构件。并且,由于NiTi 合金优异的形状记忆效应,增材制造NiTi 合金在未来必将助力4D 打印技术的进一步发展。

(3)结合材料基因工程:通过高通量合成与表征技术实现增材制造NiTi 合金的多尺度微观组织与性能的定量表征与计算,借助高通量计算、材料数据库等方式对增材制造NiTi 合金的性能进行理论预测,降低研发成本,指导实际应用生产。