铝质量分数对FeCrAl 合金多孔材料性能的影响

2022-04-29高振城马骏梁张惠斌

郭 菲,余 航,高振城,马骏梁,张惠斌

浙江工业大学材料科学与工程学院,杭州 310014

铁铬铝(FeCrAl)合金多孔材料具有优异的高温强度、高温抗氧化、抗硫化、抗熔融盐腐蚀等性能[1−7],该种材料的主要成分为铁、铬和铝,价格相对低廉。得益于铝元素在高温下形成的保护性氧化膜,FeCrAl 合金多孔材料的耐硫腐蚀性能优于价格较为昂贵的不锈钢以及Inconel 600、Hastelloy X 等镍基合金多孔材料[8],在高温煤气过滤、化工合成气催化剂载体等方面得到了广泛应用[9-10]。

粉末烧结FeCrAl 合金多孔材料的制造一般从高温冶炼开始,然后通过雾化工艺获得合金粉末,进一步采用成形和烧结获得具有特定宏观外形和微观孔结构的多孔材料。然而,高铝合金的熔炼过程会发生剧烈的铝热反应,易导致熔炼坩埚或炉衬的损坏,合金熔体的氧化损失也无可避免[11]。同时,采用水雾化法制备非球形预合金粉末过程会导致粉末发生不可逆的氧化,而且获得的预合金粉末成形差,烧结活性低,尤其随着Fe-Cr-Al 体系中铬和铝含量的增加,这些问题会进一步加剧[12]。

反应合成是解决上述问题的可行途径。使用铁、铬和铝元素混合粉末反应合成工艺,无需耗电大的熔炼和雾化制粉装置,工艺流程大大缩短[12]。该方法的优点还包括原材料成本低廉、成形性好、烧结温度低以及可灵活调整孔结构和合金成分。因此,该方法近年来获得了广泛的研究和应用。在反应合成过程中,铝含量不仅直接决定合金的成分,而且对多孔材料的孔结构、力学性能和高温性能均存在较大影响[13-14]。研究表明,铝作为造孔元素,反应合成中提高铝含量有利于孔隙度的增加[15]。但是,过量的铝会增加材料的脆性,引起力学性能的下降[16]。同时,铝作为钝化膜形成元素,其含量对高温使用寿命有重大影响[17]。因此,优化FeCrAl 合金多孔材料的铝含量,寻求材料孔隙度与力学性能、抗高温氧化性能之间的平衡点,是获得综合性能优异的反应合成FeCrAl 合金多孔材料的关键。

本文在Fe-20%Cr(质量分数)合金基础上分别添加质量分数0%、5%、10%和20%的铝,采用铁、铬和铝元素混合粉末反应合成工艺制备了含有不同质量分数铝的FeCrAl 合金多孔材料(Fe-20Cr-xAl,x=0~20%),系统研究铝质量分数对材料的孔隙度、力学性能和高温抗氧化性能的影响,并分析相关机理。

1 实验材料及方法

1.1 样品制备

以电解铁粉(43 μm,99.5%)、气雾化铝粉(38 μm,99.0%)、机械粉碎铬粉(8.0 μm,99.8%)等元素粉为原料,根据Fe-20Cr、Fe-20Cr-5Al、Fe-20Cr-10Al 和Fe-20Cr-20Al(质量分数)的配比称取各元素粉末,并置于V 型混料机中进行混合,每批粉末混合12 h。采用钢模冷压(200 MPa)将混合均匀的粉末成形为圆片状(φ20 mm×2 mm)和骨棒状(测试区10 mm×4 mm×2 mm)试样,分别用于孔结构以及力学性能测试。将试样置于真空炉中烧结,真空度为1.0×10-2Pa。采用梯度升温烧结工艺,在650 ℃和1100 ℃恒温保持2 h,以避免在元素粉反应合成过程中剧烈放热可能引起的自蔓延反应。最终烧结温度为1250 ℃,保温时间2 h,以获得成分扩散均匀、力学强度良好的多孔体试样。

1.2 氧化实验

依据《钢及高温合金的抗氧化性测定试验方法HB 5258-2000》标准相关要求开展氧化实验。氧化实验在马弗炉中进行,测试氛围为空气,测试温度分别为600、700 和800 ℃,温度偏差不超过±5 ℃。测试总时长100 h,测试过程中按一定时间间隔取出样品,冷却至室温后,采用分析天平进行质量测试,天平精度为1.0×10−7kg,并根据质量变化绘制试样高温氧化质量变化曲线。

1.3 表征

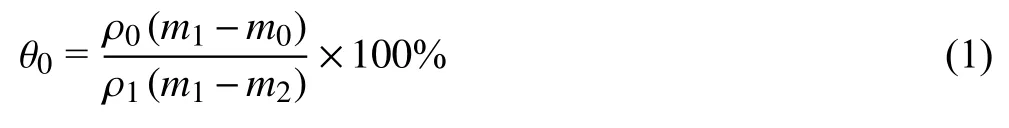

采用阿基米德排水法测量多孔材料的开孔隙度,其计算公式如式(1)所示。

式中:θ0为多孔材料的开孔隙度,%;ρ0为纯水密度,g·cm-3;ρ1为完全填充多孔材料的石蜡密度,g·cm-3;m0为干燥试样的质重,g;m1为被石蜡完全填充的试样在空气中的质重,g;m2为被石蜡完全填充的试样在纯水中的质重,g。

采用泡压法测定多孔材料的孔径,使用FBP-Ⅲ型多孔材料性能检测仪测试。选用对FeAl 合金有良好浸润性的体积分数95%的乙醇水溶液作为浸润介质,其接触角ω≈ 0,记录均匀产生气泡的压力数据,按下式(2)进行计算,求出材料的平均孔径(d)。

式中:γ为液体介质的表面张力,N·m-1;ΔP为压力,Pa。

利用Instron 5984 型万能试验机检测多孔材料的力学性能,通过Dmax 2500 VB 型X 射线衍射仪(X-ray diffraction,XRD)测试材料的物相,采用JEOL JXA-8530F 型场发射扫描电镜(field emission scanning electron microscope,FESEM)观察试样的横截面和氧化后微观结构。

2 结果与讨论

2.1 铝质量分数对相组成、孔结构和力学性能的影响

2.1.1 相组成

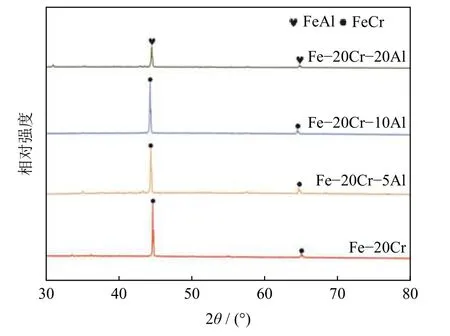

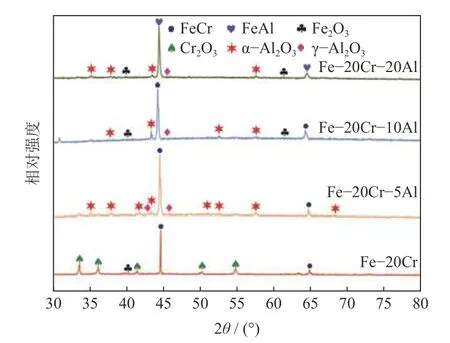

图1 为所制备的不同铝含量FeCrAl 合金多孔材料的X 射线衍射谱图。可以看到,当铝质量分数为0~10%时,FeCrAl 合金呈现为α 铁素体相(FeCr),Cr 和Al元素均固溶于α-Fe 中;由于Al 原子半径较大,衍射峰随铝含量增加出现一定的左移。当铝质量分数增加到20%,Fe-20Cr-20Al样品呈现为B2 结构FeAl 相,属于金属间化合物,Cr 固溶于FeAl 相中[16]。上述样品经1250 ℃烧结后均呈现为单一相,说明反应合成过程元素已经充分扩散均匀。

图1 Fe-20Cr-xAl 多孔材料X 射线衍射谱图Fig.1 XRD patterns of the Fe-20Cr-xAl porous materials

2.1.2 孔结构

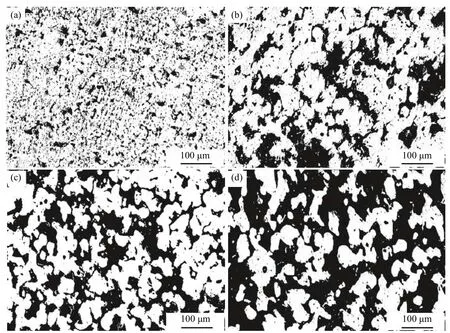

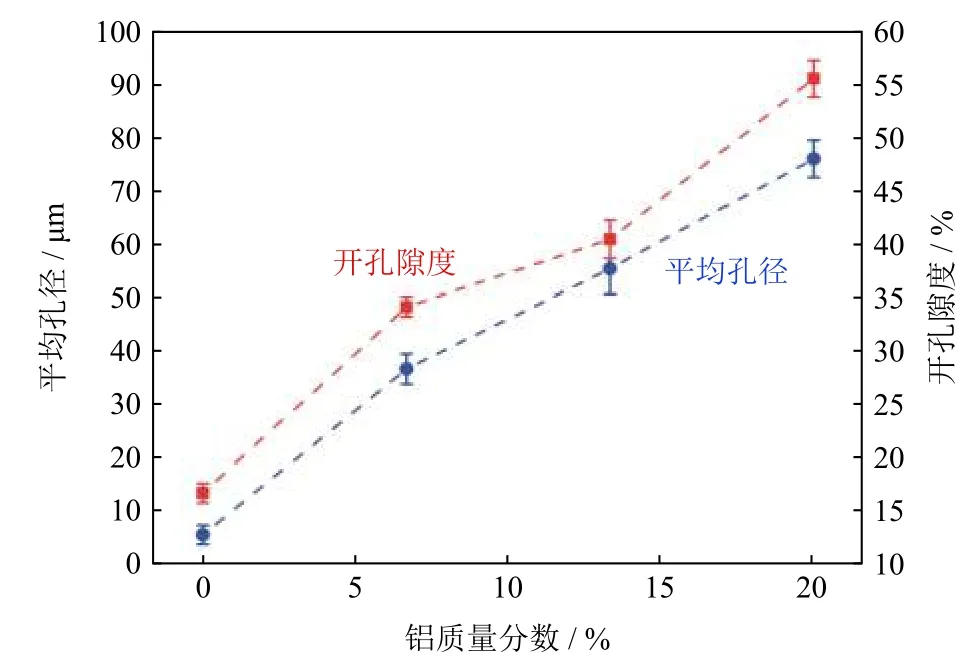

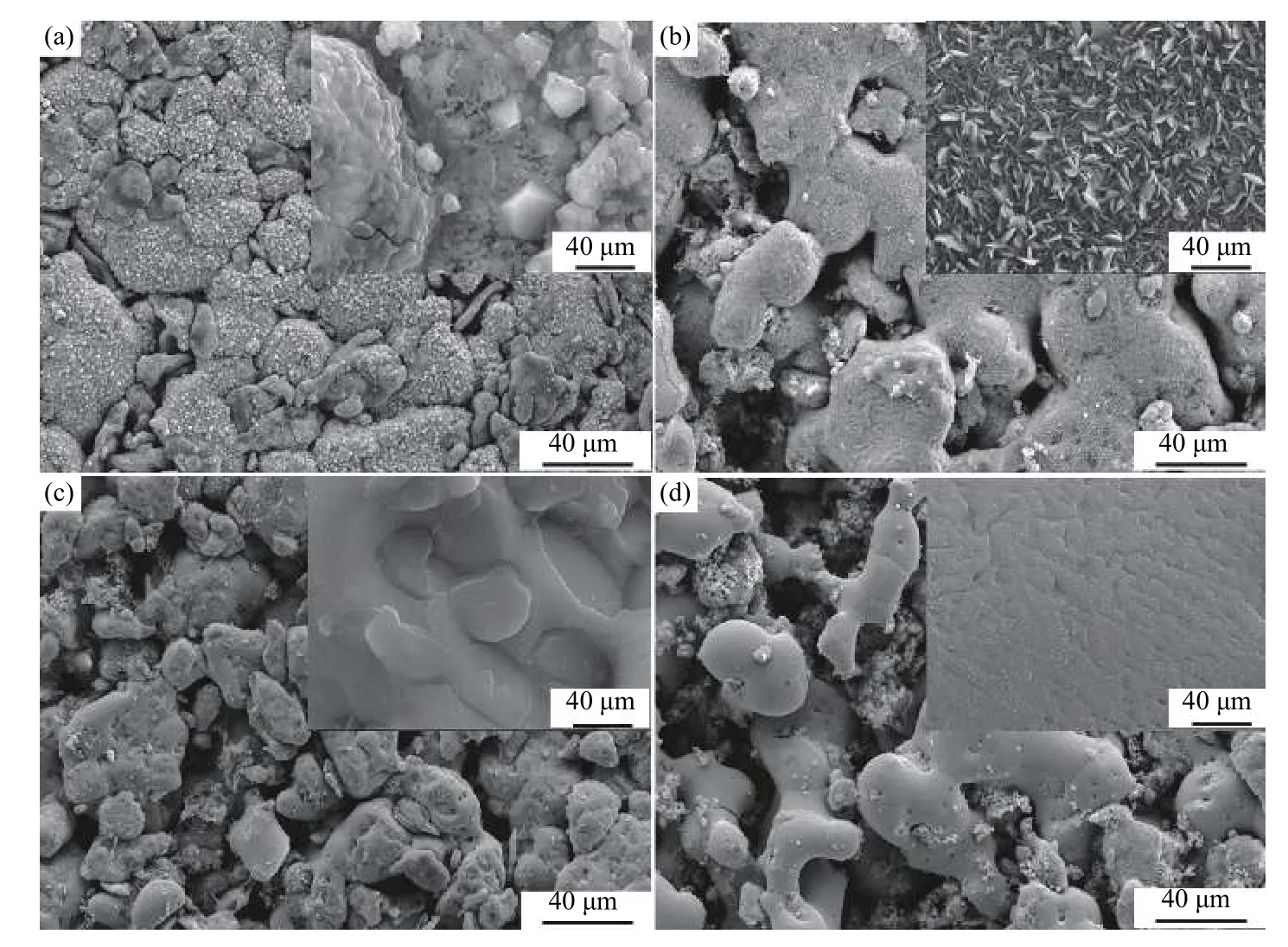

图2 所示为制备的不同铝含量FeCrAl 合金多孔材料试样的截面形貌。从图中可以看出,四种试样均具有明显的多孔结构。整体而言,随着Al 含量的增加,材料的开孔隙度和孔径均增加;试样的烧结颈发育良好,孔隙相互连通,说明已达到良好的烧结状态。根据图3 中样品开孔隙度和平均孔径测试结果可知,随试样中铝含量提高,试样开孔隙度从16.8%升高至55.5%,平均孔径由5.8 μm 变为76.1 μm,说明铝元素具有明显的造孔作用。

图2 多孔材料的孔结构:(a)Fe-20Cr;(b)Fe-20Cr-5Al;(c)Fe-20Cr-10Al;(d)Fe-20Cr-20AlFig.2 Pore structures of the porous materials:(a)Fe-20Cr;(b)Fe-20Cr-5Al;(c)Fe-20Cr-10Al;(d)Fe-20Cr-20Al

图3 Fe-20Cr-xAl 合金多孔材料的开孔隙度和平均孔径Fig.3 Open porosities and the average pore sizes of the porous Fe-20Cr-xAl materials

如图2(a)所示,相较于添加铝的样品,Fe-20Cr 试样孔径及开孔隙度较低。由于铁和铬元素熔点差异小,偏扩散系数差异小,因此两者间几乎不存在明显的Kirkendall 效应,在自由能驱动下,烧结过程中原始粉末间隙孔会进一步下降;铝和铁、铬的熔点差异大,在反应合成过程中存在显著的Kirkendall 效应,因此会发生显著的Kirkendall 效应造孔[18-19]。在粉末原始间隙孔基础上,由于偏扩散过程中金属间化合物生长导致的体积膨胀和铝液流出成孔,添加铝的样品烧结后孔隙度大幅度增加[15]。此外,研究表明,Fe-Al 和Cr-Al 金属间化合物的相变过程也对孔隙的发展存在重要作用[1,12,20]。因此,随Al 含量的增加,Al 元素和Fe、Cr 元素间的反应造孔作用也愈加显著,从而提高了孔隙度;在Al 元素增加的同时,骨架元素Fe 含量降低,总体孔隙数量下降,因而单个孔隙尺寸增大。

2.1.3 力学性能

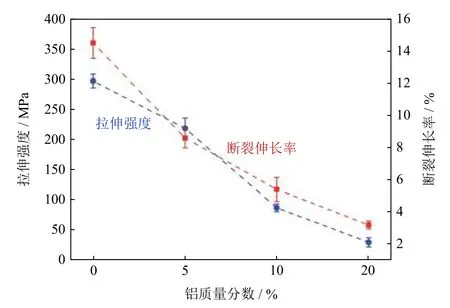

Fe-20Cr-xAl 合金多孔材料的拉伸强度和断裂延伸率如图4 所示。由图可知,当铝质量分数从0%增加到20%,试样的拉伸强度从297.1 MPa 减小至29.9 MPa,并且出现连续降低的趋势;其断裂延伸率随铝含量的增加同样呈现不断减小的趋势,断裂伸长率从14.5%降低至3.2%。多孔材料的力学性能主要受孔结构和材料本征性能两方面的影响。一方面,多孔结构本身力学性能较差,且随孔隙度的增加,试样的结构强度降低;另一方面,当韧塑性较优异的铁素体相转变为脆性的金属间化合物B2 结构FeAl 相后,试样的本征力学性能下降[16]。可见,Al 元素的添加对多孔材料在室温下的强度和韧性有较大的负面影响,通过增加Al 含量来提高孔隙度的代价是牺牲材料的力学性能。

图4 Fe-20Cr-xAl 合金多孔材料的拉伸强度和断裂伸长率Fig.4 Tensile strength and elongation of the porous Fe-20Cr-xAl materials

2.2 铝质量分数对材料抗高温性能的影响

2.2.1 抗高温氧化性能

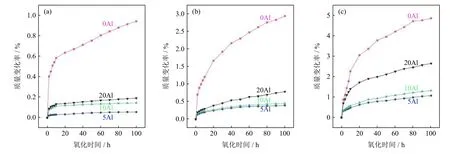

图5 为Fe-20Cr、Fe-20Cr-5Al、Fe-20Cr-10Al和Fe-20Cr-20Al 四种多孔材料在600、700 和800 ℃干燥空气中循环氧化的质量增重曲线。由图可以看到,四种多孔材料经过100 h 循环氧化后,Fe-20Cr试样氧化增重最严重,其在600、700、800 ℃下氧化增重率分别为0.94%、2.93%、4.85%;Fe-20Cr-5Al 在600、700、800 ℃下都具有最低的氧化增重率,分别是0.06%、0.39%、1.07%。几种微孔材料的比表面积(Fe-20Cr-0Al 0.55 m2·g-1、Fe-20Cr-5Al 0.58 m2·g-1、Fe-20Cr-10Al 0.57 m2·g-1、Fe-20Cr-20Al 0.62 m2·g-1)差别不大,因此,多孔材料的质量变化速率可以用于评价材料的抗高温氧化性能。整体而言,FeCrAl 合金试样优于FeCr 合金试样,说明高温下Cr2O3的保护作用逊色于Al2O3。Fe-20Cr-5Al 样品质量增量较低,10Al 和5Al 样品的抗高温性能相近,20Al 样品氧化增重率与5Al样品相比稍大。

图5 Fe-20Cr-xAl 合金多孔材料循环氧化质量增重曲线:(a)600 ℃;(b)700 ℃;(c)800 ℃Fig.5 Mass gain curves of the Fe-20Cr-xAl porous materials oxidized at different temperatures:(a)600 ℃;(b)700 ℃;(c)800 ℃

几种试样的循环氧化质量增加曲线表现出两阶段特征。在前30 h 的氧化初始阶段,多孔试样的质量变化与氧化时间呈抛物线规律。通常这种多孔材料的质量变化过程可以采用Wagner 公式[21]进行描述,如式(3)所示。

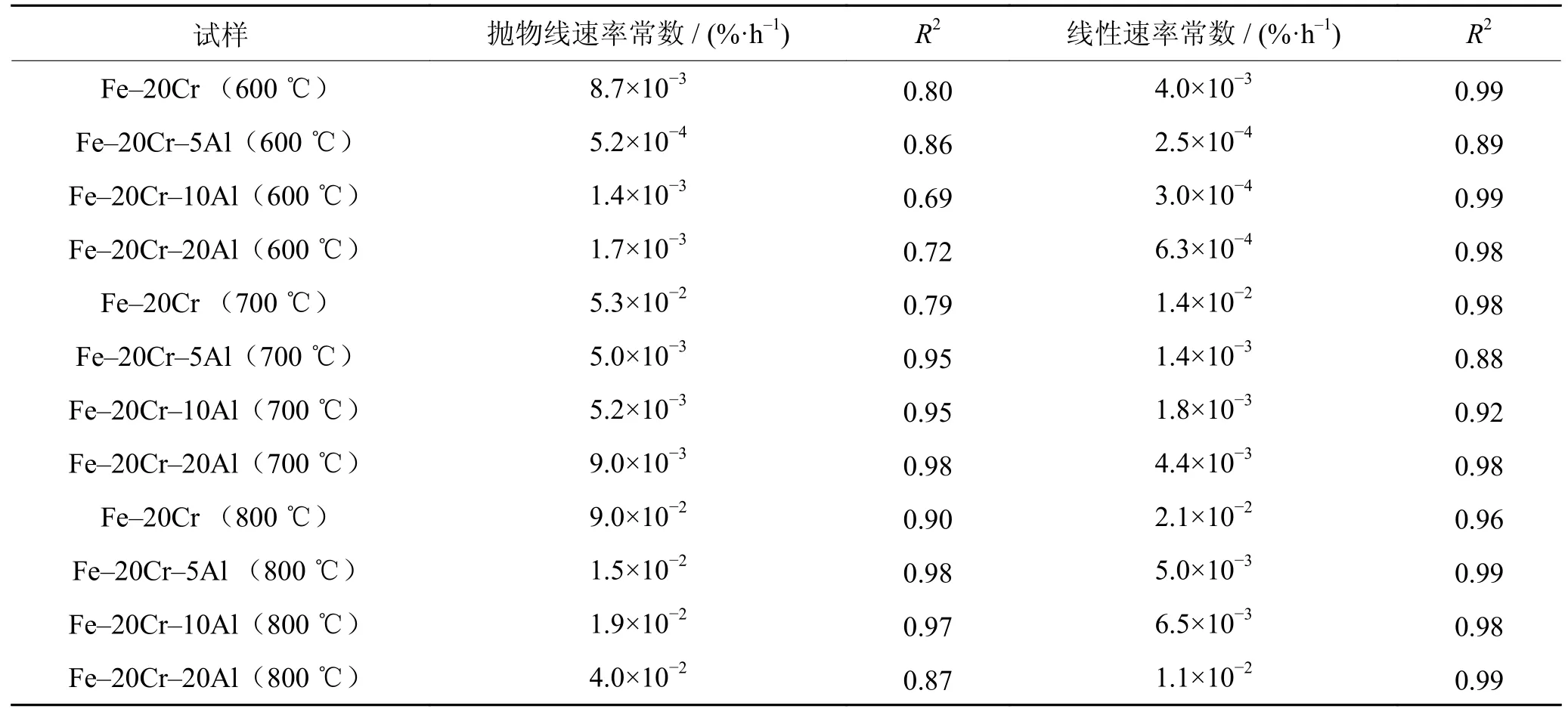

式中:Δm为氧化后的质量变化量,m0为样品的初始质量,kp为抛物线常数,t为氧化时间,C为常数。这种抛物线速率氧化常与氧化膜的构建和多孔材料的孔结构存在有关[21]。在30 h 以后,四种材料的氧化增重基本呈现为线性变化,说明材料表面已经形成稳定的氧化膜,可以阻碍氧的向内扩散以及金属元素的向外传输,起到隔绝金属材料基体和外界氧化性氛围的作用。表1 汇总了这四种多孔材料氧化初期30 h 内的抛物线速率常数以及之后线性速率常数。总体来说,Al 质量分数为5%~10%的样品在高温氧化初期更好地遵循抛物线规律,而且在增重阶段线性速率较低,说明形成的氧化膜具有更好的保护性。

表1 Fe-20Cr-xAl 合金多孔材料在初始和稳定阶段的氧化速率常数和拟合系数(R2)Table1 Oxidation rate constants and the fitting coefficients (R2)of the porous Fe-20Cr-xAl materials in the initial and subsequent stable oxidation stages

图6 为四种不同铝含量FeCrAl 多孔材料在800 ℃下氧化100 h 后的X 射线衍射谱图。在Fe-20Cr 试样谱图上可见到Cr2O3和Fe2O3的峰,其中Cr2O3峰较明显。在Fe-20Cr-5Al、Fe-20Cr-10Al 和Fe-20Cr-20Al 试样的X 射线衍射图谱上可看到α-Al2O3相的衍射峰,也可以观察到微弱的γ-Al2O3相衍射峰。γ-Al2O3一般是铝氧化物的初生产物,在高温氧化过程中会逐渐转变为α-Al2O3[22]。此外,在Fe-20Cr-5Al 和Fe-20Cr-10Al 样品上还可以观察到微弱的氧化铬,而在Fe-20Cr-20Al 样品上几乎观测不到铁、铬氧化物的X 射线衍射信号。说明,随着试样铝含量的增加,氧化膜逐渐向纯的氧化铝膜转变。结合氧化增重结果可以推测,铝元素引入后试样抗高温氧化性能的提升得益于氧化铝膜对氧化铬膜的替代,但是微量存在的氧化铬反而有利于提高氧化铝膜的保护性。

图6 800 ℃氧化100 h 后Fe-20Cr-xAl 合金多孔材料的X射线衍射谱图Fig.6 XRD patterns of the Fe -20Cr - xAl porous materials oxidized at 800 ℃ for 100 h

图7 是Fe-20Cr-xAl 多孔材料在800 ℃下氧化100 h 后的表面显微形貌。由图可以看到,四个试样多孔骨架表面均被氧化物覆盖。根据能谱分析结果,Fe-20Cr 样品骨架上的颗粒状物质为氧化铬,其余为铁氧化物,这种氧化膜在高温下的保护性相对较差。Fe-20Cr-5Al 样品表面可以发现一些“须状”氧化物,其主要成分为氧化铝。这种须状的氧化铝常见于其他FeCrAl 合金高温氧化层,一般认为是铝元素向外扩散并氧化形成的γ-Al2O3[23]。这种氧化层一般呈现为双层结构,须状γ-Al2O3的下层为致密的α-Al2O3及复合氧化物层,可以为金属基体提供良好的保护[24]。随着铝含量的进一步提高,表面的氧化层逐渐转化为连续单一的氧化铝。同时,可以注意到氧化铝层从须状结构转变为等轴结构。有文献认为[23],这种须状γ-Al2O3是在氧化初期由于表面铝含量不足,铝元素从铁铬氧化物间隙中往外扩散、氧化和生产所导致;当铝含量提高后,铝的选择性氧化足以形成连续单一的氧化铝膜层。这一结果与X 射线衍射分析结果相符合。但是,从氧化速率来看,Fe-20Cr-20Al 样品的氧化速率高于Fe-20Cr-5Al 样品,说明这种单一的氧化铝膜的保护性并非是最理想的。高铝样品抗氧化性能的下降可能是由于足量铝的选择性氧化抑制了铁铝和铬铝复合氧化物的生成,氧化膜的晶格缺陷和氧化膜与基体的应力增加使氧化膜隔绝氧和金属离子扩散的能力下降[25]。

图7 多孔材料在800 ℃氧化100h后显微形貌:(a)Fe-20Cr-0Al;(b)Fe-20Cr-5Al;(c)Fe-20Cr-10Al;(d)Fe-20Cr-20AlFig.7 SEM images of the porous materials oxidized at 800 ℃ for 100 h:(a)Fe-20Cr-0Al;(b)Fe-20Cr-5Al;(c)Fe-20Cr-10Al;(d)Fe-20Cr-20Al

2.2.2 高温力学性能稳定性

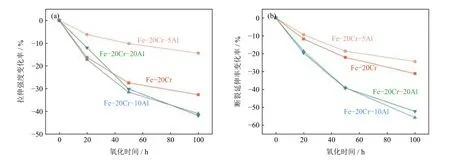

如图8 所示,随着氧化时间的增加,几种FeCrAl 合金多孔材料的拉伸强度和断裂伸长率均呈现连续下降的趋势。其中,Fe-20Cr-0Al、Fe-20Cr-10Al 和Fe-20Cr-20Al 样品的拉伸强度显著下降,下降幅度分别达32.6%、40.9%和41.8%,而Fe-20Cr-5Al 样品仅下降了14.4%;从断裂延伸率来看,Fe-20Cr-0Al、Fe-20Cr-10Al 和Fe-20Cr-20Al 样品分别下降了31%、55.6%和52.1%,而Fe-20Cr-5Al 样品仅下降了24.4%。可见,相较于其他三种样品,Fe-20Cr-5Al 多孔材料在800 ℃氧化后可以较好地维持力学性能。这一规律与氧化增重规律基本一致,说明氧化导致的基体金属消耗所引起结构强度下降是高温力学性能下降的主要原因。

图8 800 ℃下Fe-20Cr-xAl 合金多孔材料的拉伸强度(a)和断裂伸长率(b)与氧化时间的关系Fig.8 Tensile strength (a)and elongation (b)of the Fe-20Cr-xAl porous materials oxidized at 800 ℃ for the different oxidation times

3 结论

(1)采用元素混合粉反应合成方法制备了

Fe-20Cr、Fe-20Cr-5Al、Fe-20Cr-10Al、Fe-20Cr-20Al 合金多孔材料。Al 质量分数从0%增加到20%过程中,Fe-20Cr-xAl 从铁素体转变为B2 FeAl 相。多孔试样的开孔隙率和平均孔径显著增大,而拉伸强度和断裂伸长率逐渐减小。

(2)在600、700 和800 ℃下循环氧化100 h后,相较于Fe-20Cr 样品,引入铝元素后,氧化增重率显著下降,其中Fe-20Cr-5Al 样品的氧化增重率均最低。氧化膜分析表明复合氧化物构成的氧化膜具有更好的保护性。

(3)在800 ℃下循环氧化100 h过程中,Fe-20Cr-5Al 的拉伸强度、断裂伸长率变化较小。结合孔隙度和抗氧化实验结果可知,Fe-20Cr-5Al合金多孔材料具有较好的综合性能。