粉末冶金铜铁合金的组织与性能

2022-04-29张陈增陈存广陆天行郭志猛

张陈增,陈存广,李 沛,陆天行,杨 芳,郭志猛

北京科技大学新材料技术研究院,北京 100083

铜铁合金兼具铜的高导电导热性、良好的塑性以及铁的高强度、耐磨性和磁性,同时还具有优良的电磁波屏蔽性,在电子通讯、轨道交通、海洋船舶、航空航天以及国防军工具有很大应用前景,近年来受到研究者的广泛关注[1-3]。然而,铜和铁两种金属特性差异很大,具有较高的正焓值,属于亚稳态难混溶合金[4-5]。由铜铁合金相图可知,铜和铁两相常温下基本不发生固溶,高温下存在液相难混溶间隙,用传统熔炼方法制备大尺寸铜铁合金,在冷却凝固过程中会经过两相分离区,熔液发生两相分离形成富铜区和富铁区,产生成分偏析,形成分层组织,从而失去使用性能[6]。因此,制备大尺寸、成分均匀无偏析、铁颗粒细小且分布均匀的铜铁合金是一个较大的技术难题。

多年来,很多研究者尝试多种方法来解决此问题,以期获得组织均匀且性能较高的铜铁合金。中南大学李周课题组[7-8]通过双液混合铸造的方法制备了铁相分布均匀的大尺寸Cu-10%Fe 合金(质量分数),其中铁颗粒大部分呈树枝状和球状,平均尺寸为30 μm,经轧制变形后的铁颗粒被拉长呈纤维状,合金的抗拉强度为608 MPa,导电率为58%IACS。江西省科学院陆德平课题组[9]通过交变磁场的方法控制凝固过程铁颗粒的分布制备了Cu-14%Fe 合金(质量分数),铁颗粒大部分呈树枝状和球状,平均尺寸为35 μm,经过冷加工后抗拉强度为842 MPa,导电率为54% IACS。大连理工大学揭金川课题组[10-12]通过真空电弧熔炼的方法制备了Cu-40%Fe 合金(质量分数),铁颗粒大部分呈树枝状,分布均匀,平均尺寸为15 μm。以上工作表明,用传统熔炼法制备的铁颗粒尺寸较大,平均达到十几微米,会对后续加工、力学和物理性能产生影响。

粉末冶金技术是以金属粉末作为原料,经过成形和烧结制备金属材料的工艺技术,具备组织均匀、无成分偏析、晶粒细小等优势。采用粉末冶金的方法制备铜铁合金,可自由调控合金中铜铁比例,消除成分偏析,使铁颗粒在铜基体中均匀分布,获得具备优异综合性能的铜铁合金。然而,目前用粉末冶金法制备铜铁合金的研究较少。本研究旨在以元素混合粉、机械合金化合金粉、水气联合雾化合金粉末为原料,利用冷等静压成形、烧结及轧制工艺制备铜铁合金,研究铜铁合金的微观组织、相对密度、力学性能及物理性能,希望能探索出一条生产周期短、综合性能优异的铜铁合金制备工艺,为粉末冶金铜铁合金的工业化应用打下坚实的理论基础。

1 实验材料及方法

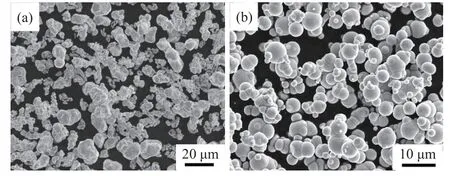

采用电解铜粉(纯度>99.5%,D50=10 μm)、羰基铁粉(纯度>99.5%,D50=10 μm)及水气联合雾化合金粉(纯度>99.5%,D50=8 μm)为原材料,图1 为原料粉末的显微形貌。元素粉混合是将一定比例的电解铜粉和羰基铁粉放入混料机中进行,其中羰基铁粉的质量分数为5%,均匀混合2 h 后取出。机械合金化是将一定比例的电解铜粉和羰基铁粉装在充满氩气的不锈钢球磨罐中进行高能振动球磨,其中羰基铁粉的质量分数为5%,球料比10:1,球磨时间为16 h,添加质量分数1%的硬脂酸作为过程控制剂,防止粉末粘罐,在充满氩气的手套箱中完成装粉,防止原料被氧化。水气联合雾化是将电解铜板和工业纯铁放入感应加热炉中熔炼,随后合金液在氩气和水的双重介质作用下雾化得到水气联合雾化合金粉,其中工业纯铁的质量分数为5%。雾化设备型号为MD-PF(W)+DL(D)30/50-4.0),气流量为300 Nm3/h,压力0.15 MPa,水压力100 MPa,流量130 L/min,出钢温度1650 ℃,金属液流量10 kg/min。雾化过程中,金属液从漏眼流出后,首先被气流扰动破碎成大的液滴,然后被高压水进一步破碎成细小液滴。分别将制备好的元素混合粉、机械合金化合金粉及水气联合雾化合金粉放入尺寸为100 mm×100 mm×12 mm 的硅胶包套中进行冷等静压,压制压力为200 MPa,保压时间为30 s。随后进行1000 ℃/2 h 的真空烧结,得到烧结坯。烧结坯经过800 ℃热轧,得到厚度为3 mm 的锭坯,然后进行多道次冷轧,最终厚度为0.5 mm。

图1 原料粉末显微形貌:(a)电解铜粉;(b)羰基铁粉Fig.1 SEM images of the raw powders:(a)electrolytic copper powders;(b)carbonyl iron powders

利用阿基米德排水法测量合金样品的密度。采用OLYMPUS BX51M型光学显微镜(optical microscope,OM)和带有能谱(energy disperse spectroscopy,EDS)的Zeiss Supra 55 型场发射扫描电镜(field emission scanning electron microscope,FESEM)观察粉末及合金样品的微观组织。根据ASTM E8 标准,使用YHS-216W-200N 电子万能试验机进行室温拉伸试验,并利用四探针法测量合金样品的导电率。磁性能测试采用Lakeshore-7400S振动样品磁强计,最大外加磁场为15000 Oe。磁饱和强度(Ms)的测量精度为5×10−7emu,矫顽力(Hc)由直流BH 电路示踪器测量,测量精度为10−2Oe。测试结束后,使用精度为0.0001 g 的精密天平称量合金样品。

2 结果和讨论

2.1 粉末特征

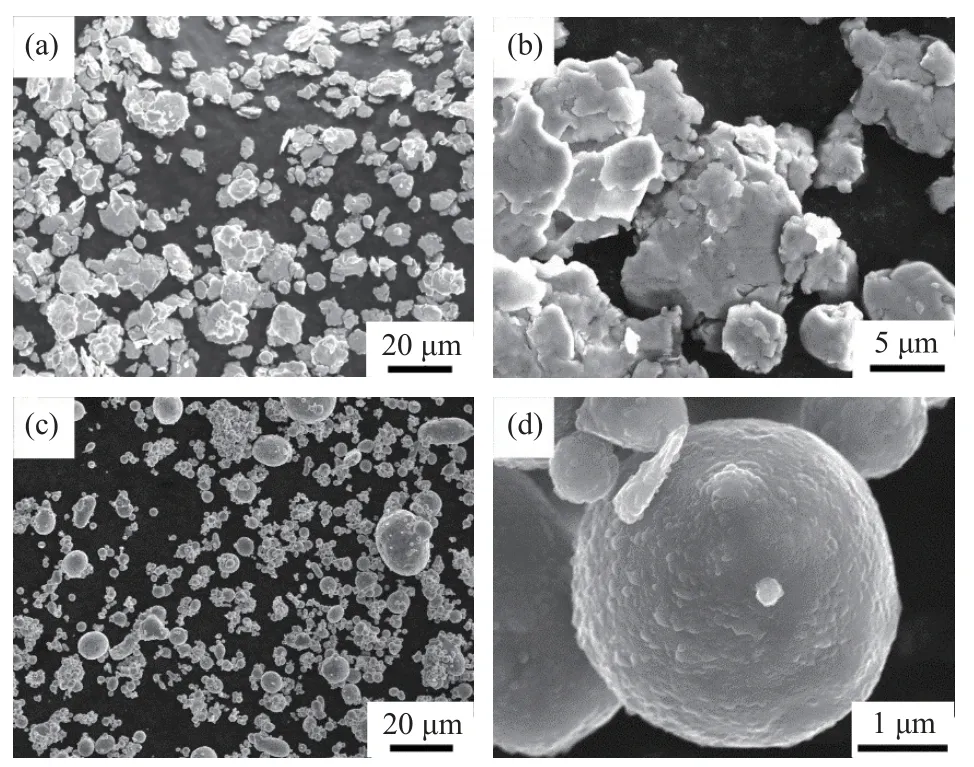

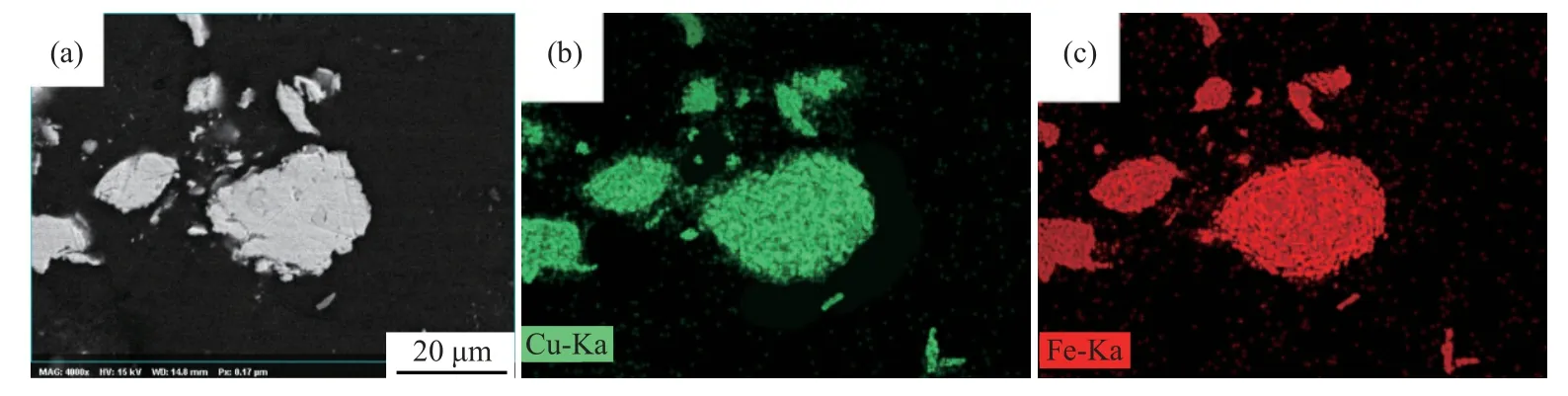

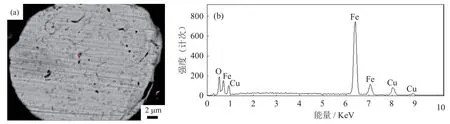

图1(a)为超细电解铜粉,平均粒度10 μm,呈不规则形状;图1(b)为羰基铁粉,平均粒度10 μm,呈近球形。将电解铜粉及羰基铁粉作为元素粉混合及机械合金化粉的原料。图2(a)和图2(b)所示为机械合金化后粉末显微形貌,高能球磨粉末经过反复变形、冷焊、破碎后呈片状,尺寸小于10 μm;图2(c)和图2(d)所示为水气联合雾化的微细Cu-5%Fe 合金粉(质量分数)显微形貌,平均粒度为8 μm,呈近球形或椭球形,大球形颗粒周围有少量小球颗粒,形成卫星球颗粒。由图2(d)放大的球形颗粒表面可知,颗粒表面呈现出凹凸不平的表面浮凸特征。这是由于在水气联合雾化过程中,中间包中的金属液流在重力和气流引起的负压双重作用下进入雾化区域,随后被气流及高压水流击打下破碎成液滴,在下落过程中受表面张力作用收缩成近球形或椭球形,由于凝固收缩时间不同及表面能的作用,粉末表面出现凹凸不平的三维形貌特征,最后凝固成微细金属粉末颗粒。图3 为机械合金化Cu-5%Fe 粉末截面形貌和能谱分析。由图可知粉末颗粒内Cu 和Fe 均匀分布,表明机械合金化后Fe 颗粒均匀的固溶到Cu 基体中。图4 为水气联合雾化Cu-5%Fe 粉末截面显微形貌和能谱分析。能谱分析结果表明亮白色区域为铜基体,灰色部分为Fe 相,黑色部分为Fe2O3。经过水气联合雾化,铁相在铜基体中分布较均匀,无成分偏析,Fe 相尺寸为纳米级,但有少量Fe 被氧化成Fe2O3,尺寸为亚微米级,分布弥散。究其原因,可能是由于在雾化熔炼过程中,金属熔液内部Fe 被少量氧化。如若是在金属液体雾化过程氧化则应在表明形成黑色的Fe2O3,但本研究中情况并非如此。可利用真空熔炼,在金属熔炼过程中加入P 和C 等除氧剂降低金属内部的氧含量来解决此问题,相关研究将在后期工作报道。

图2 机械合金化粉末及水气联合雾化粉末显微形貌:(a)、(b)机械合金化合金粉末;(c)、(d)水气联合雾化合金粉Fig.2 SEM images of the mechanically alloyed powders and the water-gas combined atomized powders:(a) and (b)mechanically alloyed powders;(c)and (d)water-gas combined atomized powders

图3 Cu-5%Fe 机械合金化粉末截面形貌(a)及能谱分析((b)、(c))Fig.3 Cross-sectional image (a)and energy spectrum ((b)and (c))of the Cu-5%Fe powders after mechanical alloying

图4 Cu-5%Fe 水气雾化合金粉末截面形貌(a)及能谱分析(b)Fig.4 Cross-sectional image (a)and energy spectrum (b)of the Cu-5%Fe water vapor atomized alloy powders

2.2 微观组织

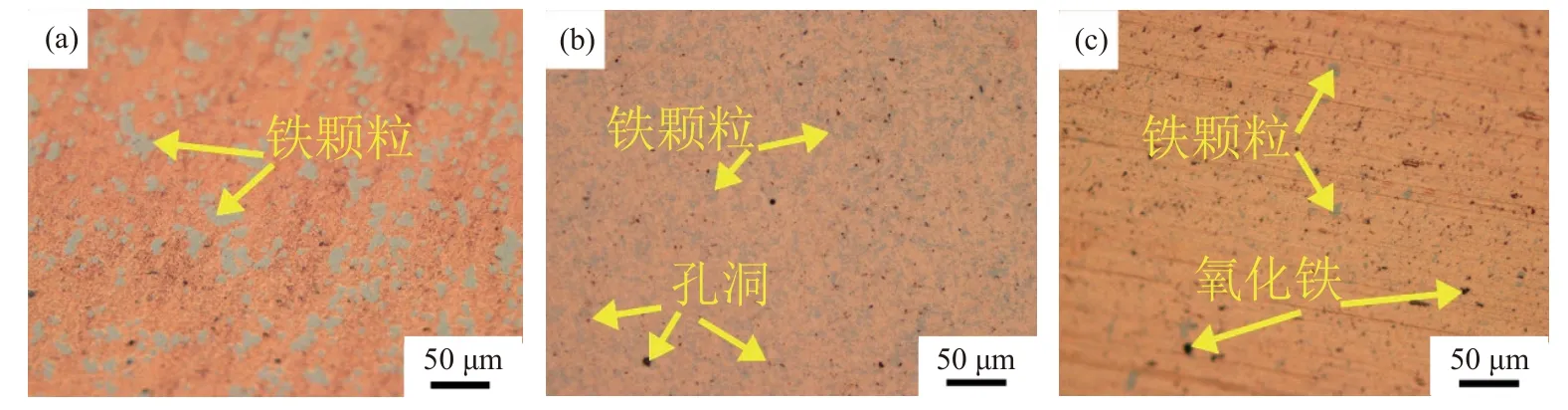

图5 为元素混合、机械合金化及水气联合雾化法铜铁合金的烧结态光学形貌,相对密度分别为95.5%、79.0%和98.3%。图中亮黄色部分为铜基体,灰色区域为铁颗粒。图5(a)中铁颗粒分布不均,存在局部团聚,呈不规则形状,同时铁颗粒较大,平均尺寸为9.4 μm,在铜基体中可发现有少量黑色区域的孔洞,但明显比图5(b)中的孔洞少很多,这是由于烧结不致密导致。图5(b)中铁颗粒分布均匀,无团聚偏析现象,颗粒细小,平均尺寸为1.2 μm,同时发现有较多的孔洞,呈黑色衬度,分布范围较大,这是由于烧结密度较低,铜相和铁相颗粒烧结时存在孔洞导致。图5(c)中铁颗粒分布相对均匀,尺寸细小,但存在少量大颗粒,平均尺寸为3.5 μm,同时存在大量的黑色斑点,经能谱分析可知为Fe2O3,这是由于雾化熔炼过程中少量铁被氧化的原因。

图5 Cu-5%Fe 合金烧结态光学形貌:(a)元素混合;(b)机械合金化;(c)水气联合雾化Fig.5 OM images of the sintered Cu-5%Fe alloys:(a)element mixing;(b)mechanical alloying;(c)combined atomization of water and gas

图6 为Cu-5%Fe 合金冷轧态纵截面显微形貌,由图可知,经过轧制大变形加工,大量孔洞消除,组织均达到致密,元素混合、机械合金化及水气联合雾化法的铜铁合金冷轧态相对密度分别为99.3%、98.8%和99.8%。在压应力的作用下铁颗粒发生变形,沿轧制方向呈带状分布,但铁颗粒变形不均匀,呈椭球状、蝌蚪状和带状,这是铜铁两相协调变形的结果。Fe2O3也沿轧制方向被轻微拉长,但由于强度较高,其变形程度相对较小。进一步观察可发现初始铁颗粒越细,冷轧变形后铁颗粒的宽度越小,铁颗粒的形状、分布和尺寸影响着合金的力学及物理性能。因此,要获得优异性能的铜铁合金必须使初始的铁颗粒在铜基体中分布均匀且细小。

图6 Cu-5%Fe 合金冷轧态纵截面显微形貌:(a)元素混合;(b)机械合金化;(c)水气联合雾化Fig.6 Longitudinal section SEM images of the cold-rolled Cu-5%Fe alloys:(a)element mixing;(b)mechanical alloying;(c)combined atomization of water and gas

2.3 性能

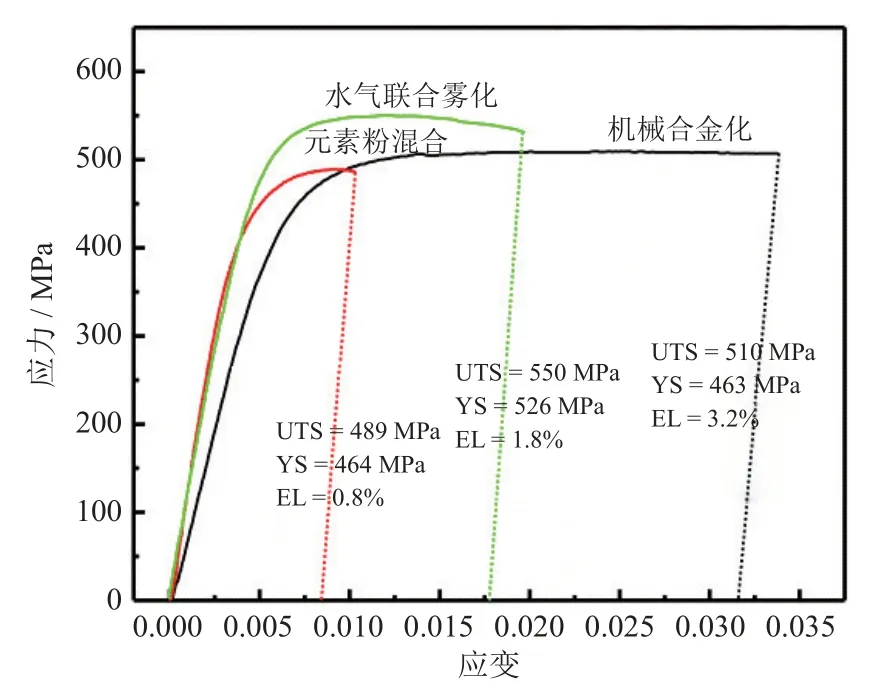

图7 为三种粉末烧结坯冷轧加工样品的工程应力应变曲线,其中UST 为抗拉强度,YS 为屈服强度,EL 为延伸率。从图中可以看出经过冷轧后,元素混合法样品抗拉强度最低,为489 MPa,延伸率为0.8%;机械合金化法的样品抗拉强度510 MPa,延伸率为3.2%;水气联合雾化法样品抗拉强度最高,达到550 MPa,延伸率为1.8%。由前人研究报道可知,铁纤维尺寸、相界面、晶粒以及轧制过程中位错的积累是铜铁合金的主要强化机制[13-15]。在本研究中,经过冷轧变形产生大量位错,晶粒破碎,铁相被拉长,样品均具有较高的强度。由于水气联合雾化法样品中存在大量细小分散的Fe2O3,这些颗粒在基体中起到颗粒强化的作用,从而相较其他两种方式而言提高了强度。但由于部分铁被氧化,形成的铁纤维更少,同时有Fe2O3颗粒的存在,导致韧性不如机械合金化法样品,因此延伸率较低。元素混合法样品铁颗粒较大,分布不如其他两种方式均匀,铁颗粒经过冷轧变形后沿轧制方向呈带状分布,相界面密度相对较少,因此强度最低。同时由于铁颗粒的粗大,在拉伸过程中很容易在界面处萌生裂纹源,从而形成裂纹,导致韧性较低。

图7 冷轧态Cu-5%Fe 合金工程应力应变曲线Fig.7 Engineering stress-strain curves of the cold rolled Cu-5%Fe alloys

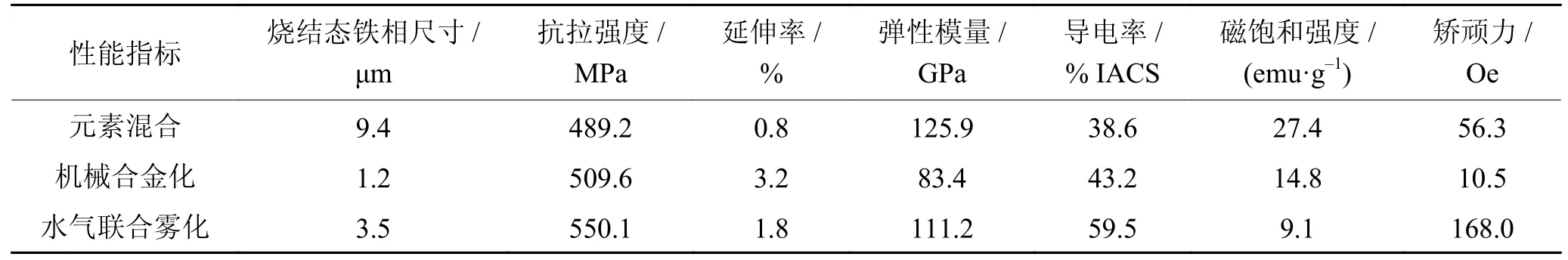

表1 为三种原料的铜铁合金冷轧态性能参数总结。对比表1 中三种样品的导电率也可发现,水气联合雾化法样品导电率最高,达到59.5% IACS,元素混合法样品导电率最低,为38.6% IACS。由于元素混合法样品铁颗粒较大,而铁的电阻率大于铜,自由电子优先通过铜基体,因此使得含铁区域电阻率较高,增加了电子的散射,导致元素混合法样品导电率较低。而水气联合雾化法样品由于铁颗粒尺寸较小,分布较均匀,电子更容易定向移动,同时经过热轧后,固溶的铁在位错处析出,降低了电子的散射,因此导电率较高。

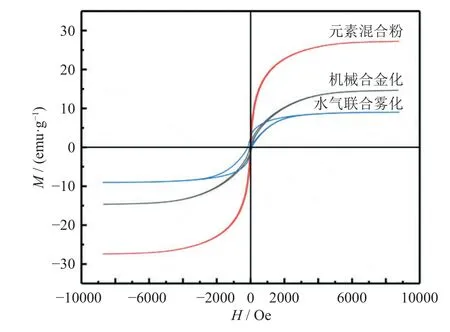

图8 为三种制备方法的烧结坯冷轧加工样品磁滞回线。对比结果可知,所有样品都显示出较窄磁滞回线的软磁行为特征。其中,元素混合法样品的磁饱和强度最高,为27.4 emu·g-1,水气联合雾化法样品的磁饱和强度最低,为9.1 emu·g-1,机械合金化法样品的磁饱和强度为14.8 emu·g-1。在本研究中,粉末从成形到烧结再到轧制的制备过程无固液相变,铁颗粒均以铁磁性的体心立方相形式存在,其中,每个铁原子都有一个完整的磁矩,铁原子之间相互配对形成多个磁畴,磁畴定向分布产生磁性[15]。磁饱和强度主要由铁磁磁畴的体积分数、材料中的晶体缺陷(如位错和相界)、磁畴大小、形状和取向分布决定[12,16-18]。在本研究中,由于元素混合法的铁颗粒较大,经过轧制变形后铁颗粒被拉长,铁相与铜相的相界面相比机械合金化法较少,因此导致铁颗粒在轧制方向形成定向的磁畴,产生较大的磁性,使得饱和强度较高。而水气联合雾化法的样品由于在雾化过程中部分铁被氧化形成Fe2O3,使得铁磁性的铁颗粒体积分数减小,经过轧制后定向产生的磁畴较少,因此磁饱和强度最低。由图8 中磁滞回线结果可知,机械合金化法的矫顽力最小,为10.5 Oe,水气联合雾化法的矫顽力最大,为168 Oe。矫顽力的大小主要受晶粒尺寸、晶格应变、磁各向异性、杂质、气孔、位错等缺陷影响[17]。在本研究中,矫顽力的大小主要由晶粒尺寸及磁各向异性决定,水气联合雾化法样品中由于有较均匀弥散分布的铁及氧化铁颗粒,阻碍了晶粒的长大,导致晶粒较小,从而使得矫顽力较大。机械合金化法样品铁颗粒分布较均匀,尺寸较细,在轧制方向产生磁各向异性,使得矫顽力较小。结合表1 中数据可得,水气联合雾化法制备的Cu-5%Fe 合金烧结态原始铁相尺寸较小,其力学和物理综合性能最优,在电磁场领域具有良好的应用前景。

图8 Cu-5%Fe 合金冷轧态磁滞回线Fig.8 Hysteresis loop of the cold rolled Cu-5%Fe alloys

表1 Cu-5%Fe 合金冷轧态性能参数对比Table 1 Comparison of performance parameters of the cold rolled Cu-5%Fe alloys

3 结论

(1)元素混合、机械合金化和水气联合雾化法的烧结体中铁颗粒在基体中均匀分布,平均尺寸分别为9.4 μm、1.2 μm 和3.5 μm。

(2)轧制变形加工的粉末冶金铜铁合金达到全致密,铁颗粒发生不均匀变形,沿轧制方向呈带状分布,这是铜铁两相协调变形的结果。

(3)水气联合雾化合金法的样品综合性能最优,抗拉强度550 MPa,导电率59.5% IACS,磁饱和强度9.1 emu·g-1,具有良好的力学和物理性能,在电磁场领域具有良好的应用前景。