某国六车型油箱防护装置的研究与开发

2022-04-28邹增粮

邹增粮

某国六车型油箱防护装置的研究与开发

邹增粮

(东风柳州汽车有限公司,广西 柳州 545006)

油箱布置方式对降低或消除车辆在受到正面碰撞时对燃油箱的变形和损坏具有重要作用,基于此,文章针对某国六车型燃油箱布置的特殊要求,对其正向防护装置进行了研究及设计开发,并利用有限元分析软件对其强度进行了数值模拟分析,并进行了实车验证,计算和试验结果均表明该车燃油箱正向防护装置满足设计标准要求。

汽车燃油箱;防护装置;分析优化;试验

引言

汽车燃油是传统能源车的动力来源,燃油属于易燃易爆品。而汽车油箱一般都是布置在汽车骨架上,但油箱的下表面位于地板的下方,工作环境恶劣[1]。油箱在行驶过程中一旦发生撞击,油箱如若位置设置不当,极易在碰撞中发生变形甚至损坏,轻则燃油泄漏,影响汽车正常使用,重则发生燃烧爆炸,造成人员伤亡与财产重大损失。

根据布置原则,车辆燃油箱的任何部位距车辆前端应不小于600 mm,距车辆后端应不小于300 mm[2],对于发动机后置的营运客车,其燃油箱应位于前轴之后,同时油箱满载时,其底部不得处于整车最低[3]。此种布置方式仅仅考虑到车辆在受到前、后碰撞时对燃油箱的保护,但并不能解决油箱外露车型(即油箱下表面位于底板下方)容易受到刮底碰撞的问题,因此需要对燃油箱设计正面撞击防护,以提高油箱正面抗撞击能力,降低或消除车辆在受到正面碰撞时燃油箱的变形和损坏[4,5]。

1 布置存在的问题及原因分析

为节约成本,提高通用性,缩短开发周期,尽快推出符合法规与市场需求的国六系列新产品。某国六新车型需尽量借用先前已开发的某国六车型油箱,针对新车型底盘低,离地间隙小,油箱布置需下移18 mm,下移后三种状态分析如下。

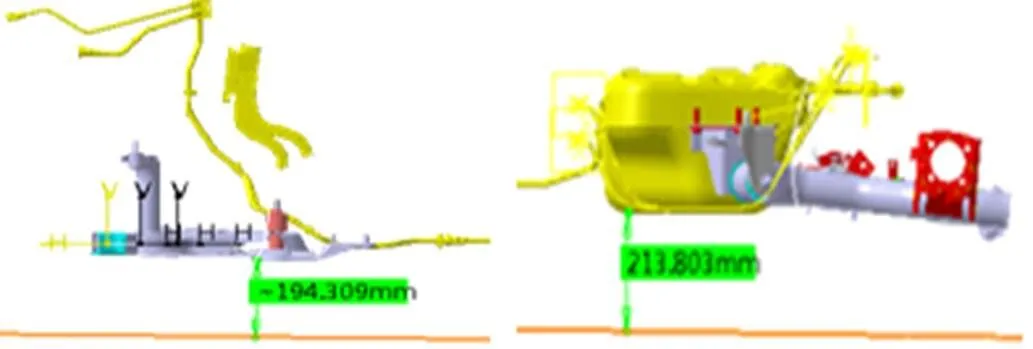

1.1 空载状态

空载状态下,副车架低于燃油箱位置,车辆行驶过程中,过坑或者有障碍物路段,燃油箱因有前副车架抗冲击及防撞预警,从而避免被刮碰,如图1所示。

图1 空载状态离地间隙

1.2 半载状态

半载状态下,前副车架与燃油箱离地间隙基本一致,车辆行驶过程中,遇到过坑或者有障碍物路段,油箱存在着较大的被刮碰风险,如图2所示。

图2 半载状态离地间隙

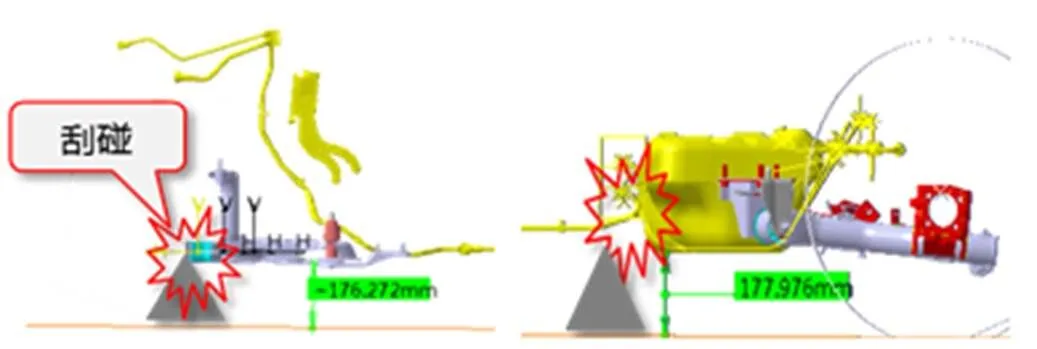

1.3 满载状态

满载状态下,燃油箱低于前副车架位置,车辆行驶过程中,遇到过坑或者有障碍物路段,燃油箱因没有其他预警,存在着较大的被刮碰风险,如图3所示。

图3 满载状态离地间隙

从上述分析可看出,整车在半载、满载时,油箱底部分别处于平齐与下车体最低状态,从而不符合设计规范要求(燃油箱与副车架最低点高度差要求:各种工况下,燃油箱离地高度≥副车架最低点+20 mm,不能低于前部刚性零件,若低于前部零件,应增加保护措施),故需在油箱前端设计低于油箱的防护装置,以满足相关规范要求,保护油箱[3-5]。

2 防护装置的研究设计

2.1 设计原则要求

(1)布置于油箱下表面下方≥20 mm,油箱前表面前方≥50 mm,燃油箱最小离地间隙要保证在空载状态≥190 mm、满载状态≥140 mm,并且高于周边刚性部件最少5 mm以上,目的是保证能阻挡有可能碰撞到油箱的障碍物并能提供吸能空间。

(2)防撞装置总成的整体刚强度必须小于白车身纵梁,以防止白车身先于防撞装置总成损坏。

(3)要求结构简单、成本低、重量轻,抗变形能力强。

(4)碰撞损坏后需容易拆卸、容易维修与更换。

2.2 型式选取

目前市面上带有防护装置的车型,大多采用以下两种型式:

(1)全覆盖型:加装底盘保护板,可以对油箱起到保护作用,但是重量大、成本较高,且对车底的布置空间要求较高,限制了此技术的大面积推广,如图4所示。

图4 全覆盖型防护

(2)防护装置型:该装置提供一种油箱防撞梁结构总成,以解决油箱外漏车型的油箱防撞问题,同时具有抗变形能力强、结构简单、成本低、重量轻,损坏容易维修,目前使用较广,如图5所示。

图5 防护装置型防护

2.3 设计方案

2.3.1防撞弯管参数选取

各参考车型防撞管参数如表1所示。

表1 参考车型防撞管参数

结合公司资源可获得性要求,选取钢管参数:管径为¢20 mm ,壁厚为2 mm。

2.3.2防护装置总成设计

主体采用钢管支架结构,利用成本低,抗变形能力强,直径为¢20 mm,壁厚为2 mm的圆形钢管作为防撞主体,两端头为防止表面腐蚀、避免风哨声及安全,采用橡胶堵塞头进行端部封堵,防护钢管上焊有2个安装支架,安装支架焊接搭接部位均与油箱防撞弯管弧形贴合,加大了接触面积,并且通过两道CO2保护焊,提高焊接的牢固性,如图6所示。

1-橡胶堵头; 2-防撞弯管; 3-安装支架

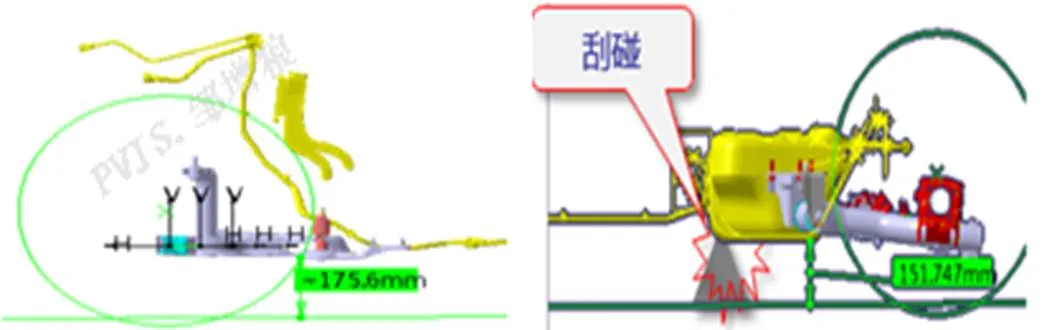

防护装置总成采用4颗螺栓与汽车地板联接,便于损坏后维修更换,总成安装于车身地板纵梁的下表面上,反面点焊有2个加强板,用以增加此处刚强度。油箱防护装置位于油箱的前下方,在汽车行驶过程中,如果路面上有会碰撞到油箱下表面的障碍物时,障碍物会与油箱防撞弯管碰撞,冲击力瞬间分散到2个防护装置安装支架上,进而将力传递到白车身地板纵梁上,地板纵梁刚强度较大,不易变形。如果油箱防护装置受到的碰撞不强时,仅依靠油箱防护装置总成变形,并利用防护装置与油箱预设距离进行缓冲,就可吸收完碰撞能量;如果油箱防护装置受到的碰撞较强时,也是防撞弯管先变形,继而引起安装支架变形,然后传递到车身纵梁上,直至纵梁变形,从而减轻或避免油箱被碰撞,保护油箱,如图7所示。

图7 防护装置安装位置

3 分析与优化

3.1 计算分析

设立壁障障碍物,壁障位置静止固定,壁障模型为长方体 100 mm×100 mm,离地高度155 mm,模拟道路上的石块、中间凸起的地面、翘起的井盖、矮桩等,工况设定如图8所示。

图8 工况模型设定

所选钢管和安装支架材料的机械性能参数如表2、表3所列。

表2 钢管材(Q235)机械性能参数

表3 安装支架板材(ST37-2G)机械性能参数

按下列两种情况进行仿真计算分析。

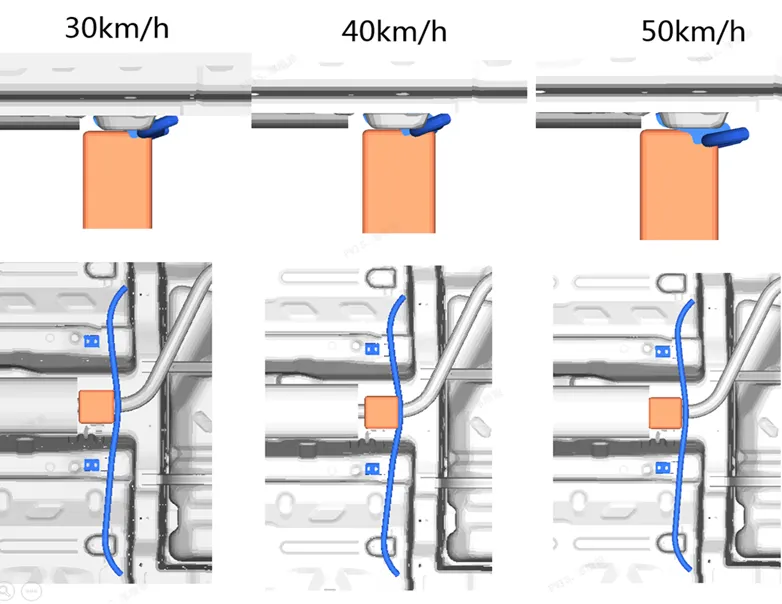

(1)车身地板纵梁不考虑增焊加强板情况下,仿真分析整车在30 km/h、40 km/h、50 km/h三种速度下(防护装置更多考虑在低速下发挥预警与减轻对油箱的损伤),地板与防撞杆的损伤状态。撞击变形过程如图9所示。

图9 撞击变形过程

应变情况如图10所示。

图10 撞击应变情况

在不同速度条件下,车身侧连接点处的损伤应变基本保持不变,速度越高,防撞杆的损伤越大,50 km/h的应变率达16.7%,考虑更有利于验证防护装置的防护效果,后续撞击分析均以整车V= 50 km/h为撞击设定速度。

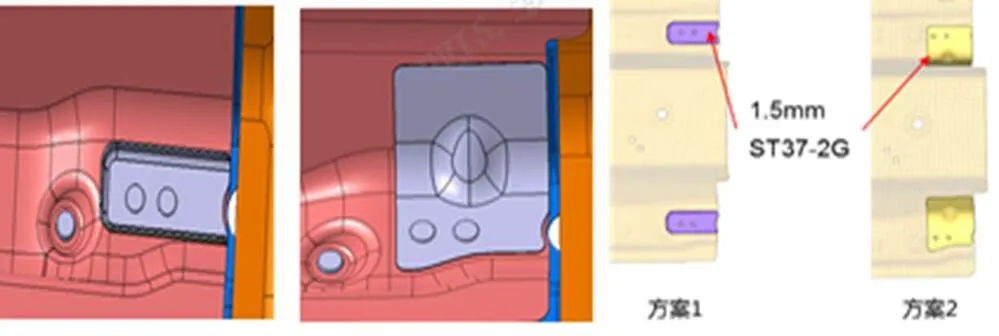

(2)车身地板纵梁增焊加强板:考虑到连接处的特殊性,既要保护地板纵梁,又要避免因过度变形而使防撞杆失去防护作用,故设计了两种加强板方案:一个为长方形(受空间限制少,现有焊接工艺、工装可满足),另一个为四方形(空间限制大,需优化焊接工装,投入大)如图11所示。

图11 方案1、2加强板

方案1:左/右各增加一个长方形小加强板(通用件,加强板材料ST37-2G,厚度1.5 mm)。

方案2:左/右各增加一个四方形小加强板(非对称件、非通用件,加强板材料ST37-2G,厚度1.5 mm)。

方案1和方案2的仿真分析结果如下:

其撞击变形过程如图12所示。

图12 撞击变形过程

其应变情况如图13所示。

图13 撞击应变情况

方案1的车身加强件最大应变11.8%,防撞杆最大应变:59.9%。

方案2的车身加强件最大应变6.7%,防撞杆最大应变:17.3%。

从上述分析结果可看出,方案1 无论是加强板,还是防撞杆,变形均过大,其中防撞管还超出了延伸率(26%)极限,产生了失效,故应优选方案2。

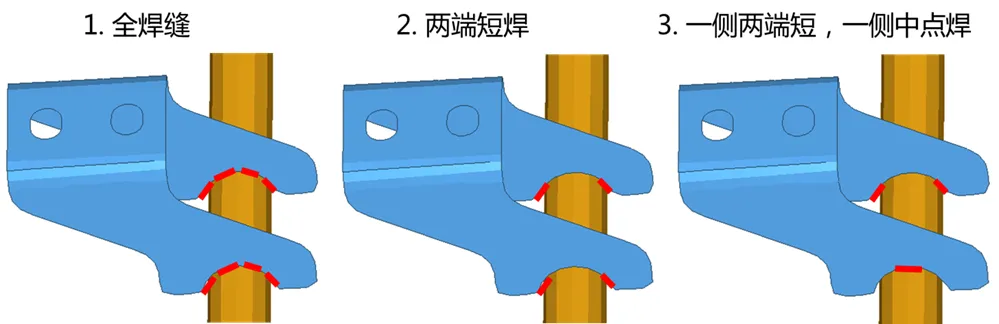

3.2 结构优化

在车身纵梁优选方案2加强板情况下,考虑制造工艺、生产效率与零部件成本,需对防护装置安装支架及焊缝进一步优化:安装支架壁厚减薄,由3.0 mm改成2.0 mm,同时对3种焊缝(全焊缝,两端间短焊,单侧间一侧短焊、一侧中部点焊)进行优选,如图14所示。

图14 3种焊接型式

在安装支架减薄情况下,仿真分析整车V=50 km/h时,3种焊接状态下应变情况,如图15所示。

图15 3种焊型撞击应变情况

3种焊接状态应变情况汇总,如表4所示。

表4 3种焊接偶合件应变对比(V=50 km/h)

综合考虑防护效果因素,优选两端整条焊缝型式。

至此,在整车V=50 km/h时,3种方案的应变汇总如下表5所示。

表5 3种方案偶合件应变对比(V=50 km/h)

安装支架厚度减薄后,车身纵梁的应变率出现了下降,防护装置应变率出现了上升,说明白车身纵梁损伤轻,防护装置发挥了作用。同时证明: 减薄防撞杆支架钣金厚度,弱化防撞梁安装支架是有效的,在保护白车身的同时适当放大防护装置的变形量,有利于减轻障碍物冲击传递,降低车身损伤。

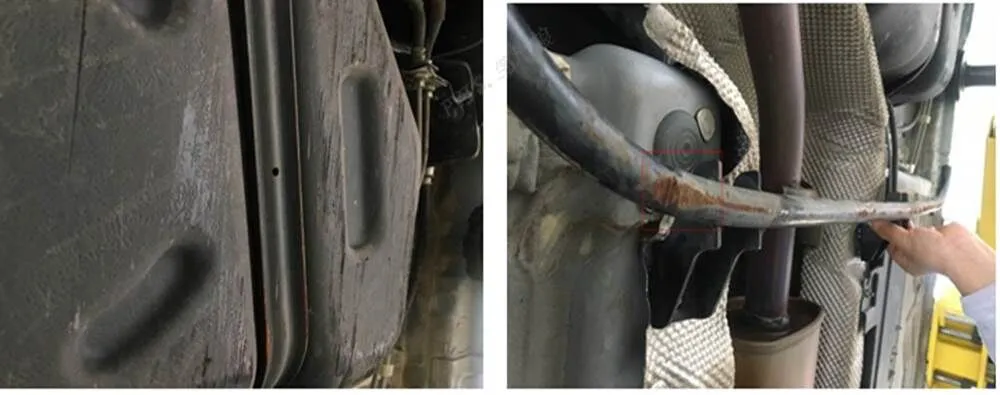

4 试验验证

经此优化开发后,各方面设计参数达至设计规范要求,用两台实车模拟撞击高155 mm障碍物试验,防护装置发挥了作用,达到了预期防护效果,保护效果如图16所示。

a 加装前 b 加装后

5 结束语

通过对车型防护装置的研究及设计优化,实现了相关法规要求,并经实车验证,防护有效,同步发布了一系列油箱防护装置方面的设计规范与分析计算标准流程文件,为后续同类设计案例提供了参考。

[1]GB7258-2017. 机动车运行安全技术条件[S]. 北京: 中国标准出版社,2017.

[2]刘隆娇,蒋金隆. 汽车燃油系统布置要点解析[J]. 南方农机,2016(12): 98.

[3]GB18296.4.2.1-2019. 汽车燃油箱及其安装的安全性能要求和试验方法[S]. 北京: 中国标准出版社,2019.

[4]GB20072.4.1.2-2006. 乘用车后碰撞燃油系统安全要求[S]. 北京: 中国标准出版社,2006.

[5]ECE R34.5.1.1. 车辆火险预防措施认证的统一规定[S]. 日内瓦: 联合国欧洲经济委员会,1999.

Research and Development of Fuel Tank Protective Device for a National Six Vehicle Model

The fuel tank layout plays an important role in reducing or eliminating the deformation and damage to the fuel tank when the vehicle is subjected to a frontal collision. Based on this, according to the special requirements of the fuel tank layout of a national six vehicle model, the forward protective device is studied, designed and developed, and its strength is numerically simulated and analyzed by using the finite element analysis software, and verified by the real vehicle, the calculation and test results show that the forward protection device of the fuel tank of the vehicle meets the requirements of the design standard.

automotive fuel tank; protective device; analysis and optimization; test

U463

A

1008-1151(2022)02-0057-05

2021-12-23

邹增粮(1970-),男,广西柳州人,东风柳州汽车有限公司技术中心高级工程师,研究方向为整车性能集成开发与产品项目管理。