风力发电机组轴承状态检测综述

2022-04-28欧旭鹏

任 涛 欧旭鹏

风力发电机组轴承状态检测综述

任 涛 欧旭鹏

(华能华家岭风力发电有限公司,甘肃 定西 743000)

随着风力发电装机容量的不断增加,风力发电机组设备的运行维护工作将越来越困难,并且风力发电机组设备的运维成本也在不断提高。风电场运维人员通过对风力发电机组转动设备在线监测,来预测和诊断设备的故障。通过研究可以看出风力机组大量故障是由于轴承与齿轮箱故障造成的。因此,对风力发电机组状态监测变得至关重要。文章对有关风力发电机组状态监测与故障诊断技术的研究进行综述,为今后提高风电机组的可靠性、预测和风电机组组件的早期故障诊断提供参考。

风力发电机组;在线监测;故障诊断

引言

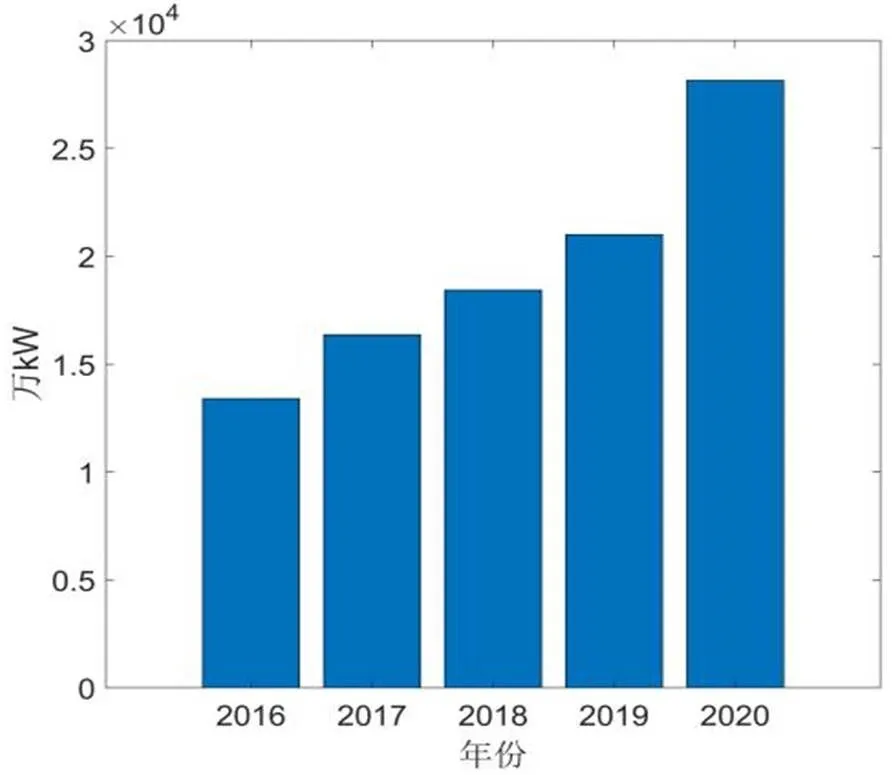

根据统计可知,截至2020年,我国风力发电装机容量累计28153万kW,比2016年的总装机容量高出16692万kW,如图1所示[1]。当今世界,风能是一种可靠的可再生能源,风力发电装机容量也在日益增长。然而,风力发电机组中由于主要设备(main components,MC)的使用寿命比较短,并且部分设备会发生故障,这使风电场运营和维护的成本大大增加。例如,轴承在运行不到3年或预期寿命的5%~10%情况下被检测到早期故障[2]。除此之外,据估计,齿轮箱的故障率是每年每145台风力机发生一起事故[3]。随着对风能的需求持续大幅增长,降低运维成本和提高设备可靠性已成为风力发电机组维护策略的重中之重。在过去的十年中,主要的研究方向集中于提高风电机组的可靠性、预测和风电机组组件的早期故障诊断。制造厂家正试图通过相同的配置或开发新的配置来提高其传动系统(如齿轮箱、轴承等)的可靠性。此外,轴承对成本和可靠性的影响很大。例如,已经证明轴承的失效导致了50%以上齿轮箱的发生故障。因此,风力发电机组的状态监测是预防故障发生的有力保障。

图1 2016—2020年我国风力发电累计装机容量

风力发电机组运行的环境条件非常恶劣,长期暴露在极端多变的全天候天气条件下,温度、气压、风切变、风速和总负荷都会发生快速变化。由于这些因素的存在,风力发电设备经历了不断变化的局部动态和负载。因此,转动部件必须可以承受强烈且可变的机械应力,因为这可能会导致故障的发生。机械应力会使旋转机械会生温度差,例如轴和齿轮的温度,再加上润滑问题也会加速轴承故障。此外,对于不同位置的轴承,载荷和应力也是不同的。例如,传动系统中的不对中会导致异常载荷,并加速放置在该特定位置的轴承的磨损。为了避免这种过早的故障,有必要开发更好的风电机组设计,并应用可靠和经济高效的状态监测技术。由于所有这些因素,风力发电机组的轴承状态监测对智慧电场有巨大作用[4]。

1 风力发电机组状态监测

目前为止,研究人员对状态监测有着不同的见解,总而言之,不断获取设备在运行中或相对于静态条件下的状态信息,通过对这些信息的分析和处理,并结合设备的历史状况,来定量地掌握设备的技术状态和预测设备寿命,为设备运行和按状态维修提供技术基础。状态监测侧重于早期发现设备的故障和磨损,目的是最大限度地减少停机时间和运营与维护成本,从而最大限度地提高产量。状态监测在早期阶段检测到故障,可通过减少连锁损坏和灾难性故障的机会来优化维护计划和行动。

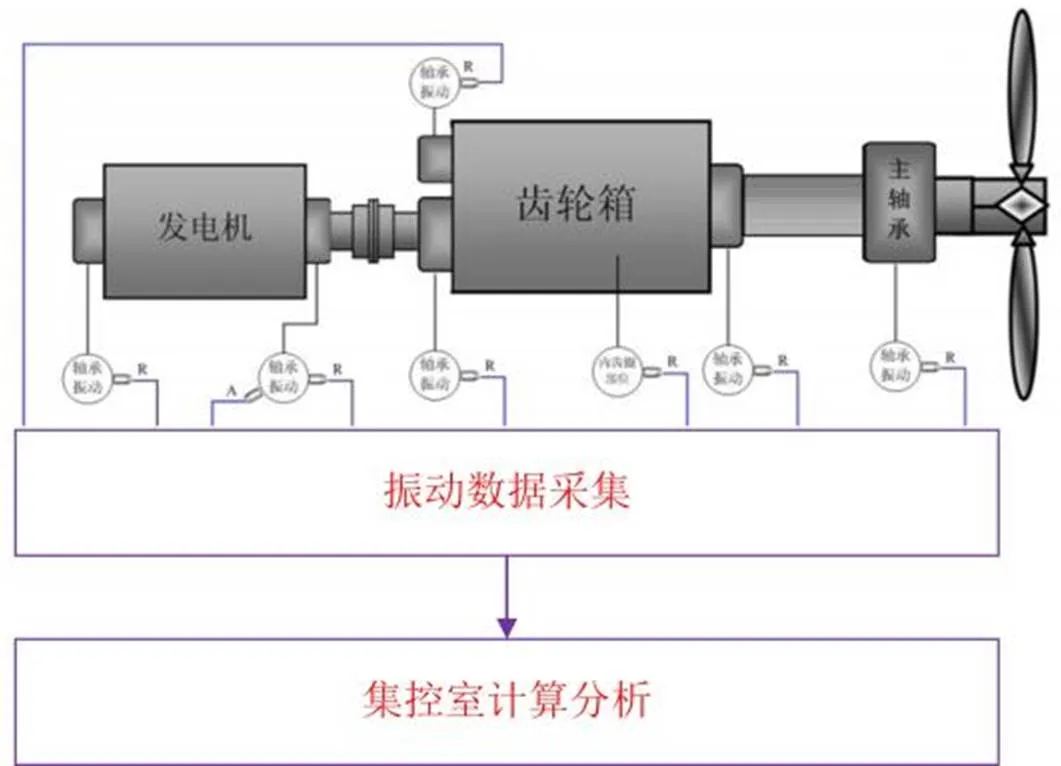

图2 风力发电机组在线监测系统图

主要设备状态监测在工业应用中定义为专业人员采集主要设备的状况指标和质量数据,用来测量评估设备的健康状况,并做出有关维护工作的最佳决策的过程。轴承故障对风力发电机组的影响是至关重要的,有研究人员对齿轮箱和发电机状态监测进行研究,因为它们会导致风力发电设备停机时间长,从而导致公司效益的损失,还因为它们在风电场的生命周期内有很高的更换率。然而,最近的研究表明,大约70%的齿轮箱故障停机原因是由轴承故障造成的,21%~70%的发电机停机原因[小型发电机(<1 MW)为21%,中型发电机(>1 MW,<2 MW)为70%,大型发电机(>2 MW)为50%]是由轴承引起的。预防性维修是一种基于时间的维修,它具有“维修不足”和“维修过度”两个不足之处。换句话说,系统性能没有得到很好的监控,导致意外故障或有过多的维护工作导致资源浪费[5]。因此,对轴承使用基于状态的维护以及开发可用于早期诊断故障的工具和方法是至关重要的。

2 状态监测手段与故障诊断

2.1 声学监测

Elforjani等[6]对低速轴和轴承上采用声发射技术来监测。分别对轴和轴承进行了不同条件下的试验。试验证明了声发射检测裂纹萌生和扩展的效率。Eftekharnejad等[7]在试验台模拟轴承在不同工况下运行。通过对振动和声发射测量结果的比较,表明声发射对早期损伤的检测更为敏感。Kilundu等[8]利用循环平稳性监测对声发射是非常有效的,主要是利用谱相关和综合指标来监测轴承外圈缺陷,但对内圈缺陷监测效果一般。

2.2 电效应监测

Renaudin等[9]提出了一种基于瞬时角速度波动的轴承状态监测方案,该方案由磁编码器测量,结果表明该方案是有效的。Holweger等[10]在全轴承试验台上应用巴克豪森噪声测量(也称为磁弹性或微磁法)。试验证明,这种方法可以在高动态加载环境中实现真实的预测状态监测。Machado等[11]使用电阻测量和数值实验来诊断轴承故障,这种方法能有效地监测轴承故障。

2.3 电能质量和温度监测

电能质量和温度监测结合在一起,因为大多数轴承的故障检测和诊断方法都使用通过SCADA系统获得的温度测量和功率数据。Kim等[12]研究了基于SCADA获得的风电性能曲线的故障检测系统。分析中还考虑了发电机和齿轮箱的轴承温度,开发了一种基于神经网络的故障检测算法,能够有效地检测风力机的正常和异常行为。Guo等[13]构造了一种基于非线性状态估计技术(NSET)的方法,并将其应用于发电机轴承温度。仿真结果表明,该方法能够成功地检测出轴承的早期损伤。Yang等[14]使用SCADA数据评估风力涡轮机系统的健康状况。该技术用于通过功率和温度的变化来检测发电机轴承故障,能成功检测到故障的发生和进一步发展。

2.4 油样监测

Dupuis[15]提出了一项关于轴承和齿轮故障模式、诊断和预测的研究。该研究通过油屑监测来计算颗粒累积数量的技术,并将这项技术应用于在役风力发电机组。Jiang等[16]提出了基于油样的滚动轴承故障后分析。研究还表明,油液监测将是避免这些故障、延长轴承寿命的一种有效的状态监测方法。

2.5 振动监测

振动监测在轴承故障诊断中运用最广泛,也是轴承故障诊断的有效工具。因此,大多数风力发电机组都采用振动传感器来监测设备的运行状态。振动监测的只要方法有时域分析、频域分析、时频域分析等方法。在风力发电机组上使用的振动传感器基本上是加速度计。此外,不同的频率范围的传感器给风力发电机的监测增加了更多的挑战,主要是由于交叉频和低频分量的耦合难以监测。在信号处理中时域信号和频域信号均可用于诊断故障。可以通过信号处理算法来诊断和预测设备的运行状态。

2.5.1 频域分析

Miao[17]提出了一种基于多重调制的细化插值离散傅立叶变换(Zoom FFT)。通过多次实验表明,该方法具有较好的性能,特别是在混叠和多个闭合频率的多故障情况下。ZOOM FFT与快速傅里叶变换(FFT)比较结果显示,ZOOM FFT能够准确识别故障,且分辨率较好。Jayaswal[18]提出了轴承振动分析技术,使用振动监测来检测轴承的早期故障,通过研究轴承振动信号的FFT谱,得出轴承的状态。Liu等[19]测量了滚珠轴承的径向加速度,并提取了频域峰值振幅、功率百分比和峰值均方根。然后利用序贯前向搜索算法和自适应神经模糊推理系统对缺陷进行检测和识别。Saidi等[20]提出了一种新的轴承诊断模式分类方法,该方法结合了高阶谱分析特征和支持向量机分类器,提取振动双谱图,进行主成分降维分析。然后,将主成分输入到支持向量机中,对不同工况下运行的试验台测量的轴承故障和严重程度进行识别。结果表明,该方法能够可靠地根据振动信号识别滚动轴承的不同故障模式。

2.5.2 时频域分析

Sarvajith等[21]使用傅立叶和离散小波变换来确定轴承中的滚动体状态。然后利用离散小波变换将预处理后的信号分解为多个层次,利用支持向量机对轴承的状态值和故障进行分类和故障识别。所获得的结果得到了实验验证,以确保所开发技术的有效性。Khanam等[22]提出了利用小波辅助的离散小波变换对振动信号进行分解。分解后的信号明显地将对应于滚动体进入和退出故障的峰值分割开来,从而可以估计轴承中存在的缺陷大小。对深沟球轴承外圈存在的不同尺寸缺陷进行的实验证实了该方法的有效性。Ali等[23]提出了一种基于振动信号经验模态分解能量熵的特征提取方法。然后,他们选择最重要的固有模态函数来训练一个人工神经网络来分类轴承缺陷。实验结果表明,这是一种可靠的评估轴承健康状况和退化的工具。Ming[24]提出了一种新的确定性分量抵消方法,该方法基于对多分量信号(包括离散频率分量和循环脉冲响应)包络的迭代计算,理论上通过希尔伯特变换在时域和频域进行计算。然后,通过轴承仿真和实验验证了理论计算和提出的确定性分量抵消方法。Fu W[25]用变异正弦余弦算法和Harris优化的一种新的耦合变分模态分解(VMD)、复合多尺度精细排序色散熵(CMFSDE)和支持向量机(SVM)的混合方法。提出了一种称为MSCAHHO的增强型混合优化方法。所提出的VMD-CMFSDE-MSCAHHO-SVM方法取得了良好的诊断结果。

2.5.3 盲源分析(Blind Source Separation,BSS)

在机械系统的在线监测和故障诊断中,盲源分离作为一种信号处理方法得到了广泛的应用。风力发电机组在线监测的数据采集工作,大多数是通过传感器来完成的。但是由于风力发电所处的环境比较复杂,同时机组中的机械设备较多在运行中会产生混合振动信号的现象。盲源分离最大的特点在于可以将传感器采集的混合信号分离开。这对风力发电机组各部件的状态检测提供了很大的贡献。

Gelleet等[26]提出了一种用于旋转机械监测的盲源分离方法,该方法假设源的独立性和传播介质的线性性,而不需要任何混合先验知识。Roanet[27]提出了一种基于信息最大化的盲源分离算法,该算法实质上是一种非线性自适应独立分量分析(ICA)方法,并应用于齿轮振动测量。Hu[28]基于稀疏分量分析的风电齿轮箱轴承故障特征欠定盲源分离。基于稀疏分量分析算法,是从信源数估计和信源信号恢复两个方面,实现了准确、高效的轴承故障诊断。Zhang[29]提出了一种基于变分模态分解(VMD)的单通道盲源分离(SCBSS)方法,并将其应用于单声传感器获取的风力机齿轮箱信号的分离中。基于数据的非线性非平稳信号的变分模态分解完全是自适应的,最后通过实验数据验证,该算法优于EMD信号处理。

2.5.4 机器学习分析

目前,人工智能发展很迅速,已经应用与各个领域。研究人员发现机器学习是解决方案的选择有效地解决数据驱动的故障检测和诊断方法所面临的主要问题。基于机器学习方法的故障诊断在轴承不同运行工况下,获得令人满意的故障诊断效果。

Ziani等[30]比较了人工神经网络(ANN)和遗传算法(GA)在轴承故障检测中的性能。提取正常齿轮箱和故障齿轮箱的时域信号作为人工神经网络的输入。基于遗传算法选择系统特征,并使用线性判别分析作为评价函数。Xu[31]提出了一种基于深度卷积神经网络和领域自适应的滚动轴承智能故障诊断方法。基于一维卷积神经网络,设计了深度卷积连体适应网络(DCSAN),将两个域数据的输入空间映射到一个公共特征空间。实验结果表明,当变工况下目标域振动数据较少时,该方法能有效提高故障诊断的准确性。Zhao[32]提出了一种基于深度多尺度卷积神经网络(MSCNN)的新型迁移学习框架。所提出的MSCNN通过在两个著名的滚动轴承试验台上构建的不同传输场景进行评估。三个案例研究表明,所提出的框架不仅在源域上具有出色的性能,而且在可变工作条件和域上具有出色的可迁移性。Li[33]提出了一种基于参数迁移学习和卷积自编码(CAE)的风电机组小尺度数据故障诊断方法。该方法可以将相似风力机的信息传递给目标风力机。分析了该方法的性能,并与其他迁移/非迁移方法进行了比较。比较结果表明,该方法在利用小尺度数据进行风力机故障诊断方面具有优势。由于风电机组的实际运行,所收集的故障数据集有限,很难通过变量之间的相关性实现故障诊断。Yu等[34]提出了一种基于虚拟展开和球面映射模型的故障诊断方法。最后进行对比实验,验证了所提方法的有效性。Wen[35]提出了一种基于ReliefF、主成分分析(PCA)和深度神经网络(DNN)的混合故障诊断方法,构建relief-pca-dnn模型,并针对吉林省某风电场故障案例进行优化。实验结果表明,所提出的混合模型对单故障的准确率均在98.5%以上,对多故障的准确率均在96%以上。验证结果表示该方法优于其他故障诊断算法。

3 挑战性问题及展望

随着科学技术快速的发展,风力发电机组在线状态检测与故障诊断技术同样面临着各种挑战。

(1)在线监测技术之间的集成功能。将多种在线监测技术的集成在一起,综合分析风电机组的运行状态。例如,风电场的维护人员使用基于振动的状态监测、油屑和SCADA分析,但不容易以自动的方式来集成它们,从而使结果不可靠。这也是为什么该行业在在线监测系统上仍然会出现假警报和误诊的原因之一。

(2)随着风电机组装机容量的快速增长,风电机组状态监测与故障诊断技术逐步完善。风电机组状态监测系统中设备状态智能监测技术、智能故障诊断技术发展迅速,但就目前技术水平而言,很多技术还存在不足。

(3)随着人工智能算法的不断更新,基于智能算法的故障诊断技术是一个很热门的话题。

4 结束语

风力发电机组在线监测与故障诊断可以有效降低故障率,提高风机可利用率。风电机组的设备故障会直接影响风电机组停机时间和设备更换等问题。研究发现齿轮箱和发电机的故障大多是由于轴承故障引起的,轴承更换成本低于齿轮箱、发电机的更换和停机成本。因此,在线监测和故障诊断轴承也是非常有益的。风力发电场运行人员应重视风电机组的在线监测系统。在众多监测方法中,可以看出振动监测在风力发电机组的在线状态监测与故障诊断技术中起着关键作用。研究人员通过不同的数据解释和统计方法,结合智能的算法,对监测技术作进一步更新。

[1]施鹏飞. 中国风电产业发展现状和展望[C]. 国际清洁能源论坛(澳门): 国际清洁能源论坛(澳门)秘书处,2019.

[2] Stadler K, Stubenrauch A. Premature bearing failures in industrial gearboxes[J]. SKF, 2013, 12: 97421.

[3] Renewable Energy World Magazine. Analyzing gearbox failure and preventing it[EB/OL]. https://www.researchgate. net/publication/225602159, 2015-03-02.

[4] 封新建. 风力发电机组齿轮箱振动监测与故障诊断方法研究[D]. 吉林: 东北电力大学,2017.

[5] Tian Z, Jin T, Wu B, et al. Condition based maintenance optimization for wind power generation systems under continuous monitoring[J]. Renewable Energy, 2011, 36: 1502-1509.

[6] Elforjani M, Mba D. Condition monitoring of slow-speed shafts and bearings with acoustic emission[M]. Oxford: Blackwell Publishing, 2010.

[7] Eftekharnejad B, Carrasco M R, Charnley B, et al. The application of spectral kurtosis on acoustic emission and vibrations from a defective bearing[J]. Mechanical Systems and Signal Processing, 2011, 25: 266-284.

[8] Kilundu B, Chiementin X, Duez J, et al. Cyclostationarity of acoustic emissions (AE) for monitoring bearing defects[J]. Mechanical Systems and Signal Processing, 2011, 25: 2061-2072.

[9] Renaudin L, Bonnardot F, Musy O, et al. Natural roller bearing fault detection by angular measurement of true instantaneous angular speed[J]. Mechanical Systems and Signal Processing, 2010, 24(7): 1998-2011.

[10] Holweger W, Walther F, Loos J, et al. Nondestructive subsurface damage monitoring in bearings failure mode using fractal dimension analysis[J]. Industrial Lubrication and Tribology, 2012, 64: 132-137.

[11] Machado C, Guessasma M, Bellenger E, et al. Diagnosis of faults in the bearings by electrical measures and numerical simulations[J]. Mechanics Industry, 2014, 15(5): 383-391.

[12] Kim S Y, Ra I H, Kim S H. Design of wind turbine fault detection system based on performance curve SCIS-ISIS[C]. The 6th International Conference on Soft Computing and Intelligent Systems, and the 13th International Symposium on Advanced Intelligence Systems, IEEE, 2013.

[13] P.eng G. Wind Turbine Generator Bearing Condition Monitoring with NSET Method[C]. Control and Decision Conference, 2012.

[14] Yang W, Court R, Jiang J. Wind turbine condition monitoring by the approach of SCADA data analysis[J]. Renew Energy, 2013, 53: e365-e376.

[15] Dupuis R. Application of oil debris monitoring for wind turbine gearbox prognostics and health management[C]. Annual Conference of the Prognostics and Health Management Society, 2010.

[16] Jiang X, Liu F, Zhao P. Failure analysis of rolling bearing based on oil monitoring techniques with mechanics basis[J]. Applied Mechanics and Materials, 2012, 164: 401-404.

[17] Miao Q, Cong L, Pecht M. Identifification of multiple characteristic components with high accuracy and resolution using the zoom interpolated discrete Fourier transform[J]. Measurement Science and Technology, 2011, 22(5): 055701.

[18] Jayaswal P, Agrawal B. New trends in wind turbine condition monitoring system[J]. International Journal of Emerging Trends in Engineering Research, 2011, 3(1): 133-148.

[19] Liu T. Lee J, Singh P. Using acceleration measurements and neurofuzzy systems for monitoring and diagnosis of bearings[J]. International Society for Optics and Photonics, 2013, 8916: 89160B.

[20] Saidi L, Ali JB, Fnaiech F. Application of higher order spectral features and support vector machines for bearing faults classifification[J]. Isa Transactions, 2015, 54: 193-206.

[21] Sarvajith M, Shah B, Kulkarni S, et al. Condition monitoring of rolling element bearing using wavelet transform and support vector machine[C]. Conference: NCCM, 2013.

[22] Khanam S, Tandon N, Dutt J K. Fault size estimation in the outer race of ball bearing using discrete wavelet transform of the vibration signal[J]. Procedia Technology, 2014, 14: 12-19.

[23] Ali J B, Fnaiech N, Saidi L, et al. Application of empirical mode decomposition and artifificial neural network for automatic bearing fault diagnosis based on vibration signals[J]. Applied Acoustics, 2015, 89: 16-27.

[24] Ming A B, Zhangb W, Qina Z Y, et al. Envelope calculation of the multi component signal and its application to the deterministic component can cellation in bearing fault diagnosis[J]. Mechanical Systems and Signal Processing, 2015, 50: 70-100.

[25] Fu W, Shao K, Tan J, et al. Fault diagnosis for rolling bearings based on composite multiscale fine-sorted dispersion entropy and SVM with hybrid mutation SCA-HHO algorithm optimization[J]. IEEE Access, 2020, 99: 1.

[26] Gelle G , Colas M , Serviere C. Blind source separation: a tool for rotating machine monitoring by vibrations analysis[J]. Journal of Sound and Vibration, 2001, 248(5): 865-885.

[27] Roan M J , Erling J G , Sibul L H. A new, non-linear, adaptive, blind source separation approach to gear tooth failure detection and analysis[J]. Mechanical Systems and Signal Processing, 2002, 16(5): 719-740.

[28] Hu C, Yang Q, Huang M, et al. Sparse component analysis-based under-determined blind source separation for bearing fault feature extraction in wind turbine gearbox[J]. IET Renewable Power Generation, 2017, 11(3): 330-337.

[29] Zhang Y, Qi S, Zhou L. Single channel blind source separation for wind turbine aeroacoustics signals based on variational mode decomposition[J]. Ieee Access, 2018, 6: 73952-73964

[30] Ziani R, Zagadi R, Felkaoui A, et al. Bearing fault diagnosis using neural network and genetic algorithms with the trace criterion[J]. Condition Monitoring of Machinery in Non-Stationary Operations, 2012, 37: 89-96.

[31] Xu J, Huang J, Zhao Y, et al. A robust intelligent fault diagnosis method for rolling bearings based on deep convolutional neural network and domain adaptation[J]. Procedia Computer Science, 2020, 174: 400-405.

[32] Zhao B, Zhang X, Zhan Z, et al. Deep multi-scale convolutional transfer learning network: A novel method for intelligent fault diagnosis of rolling bearings under variable working conditions and domains[J]. Neurocomputing, 2020, 407: 24-38.

[33] Li Y, Jiang W, Zhang G, et al. Wind turbine fault diagnosis based on transfer learning and convolutional autoencoder with small-scale data[J]. Renewable Energy, 2021, 171: 103-115.

[34] Yu W X, Lu Y, Wang J N. Application of small sample virtual expansion and spherical mapping model in wind turbine fault diagnosis[J]. Expert Systems with Applications, 2021, 14: 115397.

[35] Wen X, Xu Z. Wind turbine fault diagnosis based on ReliefF-PCA and DNN[J]. Expert Systems with Applications, 2021, 178: 115016.

Review on Bearing Condition Detection of Wind Turbine

With the increasing installed capacity of wind turbine, the operation and maintenance of wind turbine equipment will be more and more difficult, and the operation and maintenance cost of wind turbine equipment is also increasing. The operation and maintenance personnel of the wind farm predict and diagnose the fault of the equipment by Online monitoring the rotating equipment of the wind turbine. Through the research, it can be seen that a large number of faults of wind turbine are caused by bearing and gearbox faults. Therefore, the condition monitoring of wind turbine becomes very important. This paper summarizes the research on condition monitoring and fault diagnosis technology of wind turbine, so as to provide reference for improving the reliability, prediction and early fault diagnosis of wind turbine components in the future.

wind turbine; Online monitoring; fault diagnosis

TM31

A

1008-1151(2022)02-0053-04

2021-11-20

任涛(1993-),男,甘肃白银人,供职于华能华家岭风力发电有限公司,研究方向设备管理。