酸性水储罐恶臭尾气治理技术分析

2022-04-28文增坤中海油石化工程有限公司青岛266101

文增坤 中海油石化工程有限公司 青岛 266101

原油在深度加工过程中不可避免的产生酸性水,其中溶解了大量的硫化氢和氨,既不能回用到其他装置,也不能直接排至污水处理厂,须将二者含量降到一定浓度后才可回用或排污水处理厂进一步处理。此外,酸性水中由于含有硫化氢、有机硫和氨等物质而散发恶臭气味,如果不对其加以处理,既污染大气,又严重危害工人身体健康。工人在进行现场操作时,不得不佩戴空气呼吸器,会造成一定的安全隐患。我国早年颁布了《恶臭污染排放标准》(GB14554-1993),其中规定了恶臭污染物的排放限值,以便控制恶臭污染物的排放。另外,酸性水储罐顶尾气中还含有大量油气(浓度可达1000000mg/m3)[1],如果直接排放而不对其进行处理,尾气远超《石油炼制工业污染物排放标准》(GB31570-2015)中规定的非甲烷总烃120mg/m3的排放限值,会造成环境污染,同时还导致资源的浪费。

因此,酸性水储罐顶恶臭尾气的治理已成为各大炼厂环保隐患治理的重点,对其进行综合有效的治理具有重大的环境效益、社会效益和经济效益。

2 现状分析

酸性水储罐是炼厂酸性水汽提装置的关键设备,起到均质、缓冲和除油的作用。该罐属于常压容器,操作压力一般设置为-2.0~5.0kPa,为了保证操作中压力的稳定,罐顶一般设安全水封罐和呼吸阀。当罐内压力高于一定数值时,可通过呼吸阀或水封罐向外排气;当罐内压力低于外界压力一定数值时,外界空气亦可通过水封罐或呼吸阀进入罐内补压。当进出罐的物料量不平衡引起液位波动时,相应罐顶的气相空间大小也随之变化,从而造成罐顶气体压力的变化,这称为酸性水储罐的大呼吸;而且酸性水储罐排气量还与罐区气相空间大小、物料组成、光照、昼夜温差等因素有关[2],称为酸性水储罐的小呼吸。

受酸性水储罐大呼吸和小呼吸的影响,大量恶臭气体和油气从酸性水中逸出,引起酸性水储罐内压力的波动,当酸性水储罐内压力到达一定值时,尾气便冲破安全水封罐的水封逸散到外界大气中。受生产操作和周围环境的影响,罐顶的尾气经常破水封,而且小呼吸的发生具有间歇性和时间性,排气量具有可变性和不稳定性,给现场的安全和环境带来严重隐患,需要对恶臭尾气进行治理。

2 酸性水储罐尾气脱臭方法

经过大量的研究与实践,对酸性水储罐顶恶臭尾气的处理,由最初的水洗法和焚烧法发展到现在的吸附法、吸收法和催化氧化法。

2.1 水洗法

水洗法是利用尾气中组分特别是硫化氢和氨易溶于水的特性,将尾气通入喷淋塔,尾气与水逆流接触从而将其吸收除去。水洗法是最早应用于尾气除臭的方法,其优点是工艺简单,成本低,但其只能处理易溶于水的恶臭气体,对不溶于水和溶解度较小的有机硫等基本无除臭效果,因此,单独使用水洗法除臭逐渐被淘汰,现在常将其作为其他除臭方法的辅助方法。

2.2 焚烧法

焚烧法是将罐顶臭气与燃料气混合后焚烧,从而达到脱臭的目的。恶臭尾气的焚烧去向有两个:一是去火炬,二是去硫磺焚烧炉。焚烧法操作简单,节约除臭设备投资,但消耗了燃料气,并且当尾气中的硫化氢含量较高时,焚烧后产生的二氧化硫含量也相对较高,达不到日益严格的污染物排放标准,还带来了二次污染问题。

2.3 吸附法

吸附法是将臭气通过具有吸附能力的吸附剂时被捕捉从而除去的过程。目前常用的吸附剂有活性炭、白土、离子交换树脂和硅胶等。吸附法净化效率高,设备和操作管理简单,但吸附剂较易达到饱和,一段时间便需脱附再生,这也造成了吸附法的处理负荷较小。

2.4 吸收法

吸收法主要是利用NaOH、MDEA等化学物质与硫化氢、氨等无机的恶臭气体发生化学反应来达到除臭的目的。吸收法因对硫化氢和氨气具有较好的吸收效果,脱除率高,而在各大炼厂得到广泛的应用,但上述吸收剂对有机臭气如硫醇、硫醚几乎不怎么吸收,因此,此法也仅局限于对无机臭气的吸收。

2.5 催化氧化法

催化氧化法的核心部分是除臭剂,它由催化剂、氧化剂、活化剂和碱性物质复配而成。原理是:先通过除臭剂中的碱性物质吸收臭气到液相中,再通过氧化剂将吸收的组分氧化成无臭的盐类,其中催化剂和活化剂不参与反应,只是起加快反应速率的作用。催化氧化法适用范围广,对无机和有机的臭气均有较好的脱臭效果,除臭效率较高,操作简便,是较好的除臭方法。

3 工业应用

为使尾气达到相关的排放标准,恶臭尾气处理设施主要分为两个部分:恶臭尾气预处理和恶臭尾气的脱除。

3.1 恶臭尾气的预处理

为减少恶臭尾气的排放,可采取一些有效措施来抑制恶臭尾气的产生:

(1)根据国内炼厂的实践经验,酸性水储罐顶可采用氮封技术。氮封是在各酸性水储罐顶接氮气管道,当罐内压力降低到一定值时补充氮气。氮封的优点有四方面:① 能够维持酸性水储罐的微正压状态,保护大罐防止抽瘪;② 防止罐内压力较低时吸入空气与油气形成爆炸环境和FeS的自燃危险;③ 氮气的补入可以使罐顶尾气保持低含氧状态,为后面油气回收至低压瓦斯管网或火炬焚烧提供可能;④ 罐顶气相空间氮气的存在抑制了酸性水中恶臭气体的逸出,减少臭气排放。

(2)在酸性水储罐前增设脱气罐。脱气罐的原理是通过减压闪蒸,提前蒸出酸性水中的大部分恶臭气体,并将这些恶臭气体用MDEA溶剂吸收后送至火炬处理,这样便大大降低了酸性水储罐顶恶臭尾气的逸出量。

(3)加强酸性水储罐的保温。当装置进入稳定运行状态时,酸性水储罐的液位保持稳定,影响恶臭尾气逸出的主要因素变为外部环境的温度和光照,特别是考虑夏天温度变化较大的情况下,酸性水储罐的小呼吸现象较为突出,因此,通过加强罐的保温可以起到立竿见影的效果。

3.2 恶臭尾气的脱除

由于酸性水储罐顶部的恶臭尾气组成复杂,且待处理量巨大、恶臭气体组分浓度较高,单一处理方法往往不能有效消除恶臭气体,需要将上述几种预处理工艺联合,以实现综合脱臭。目前国内广泛应用的除臭技术主要有两种:降膜吸收-旋流吸收-催化氧化脱臭技术和超重力反应器脱臭技术。

3.2.1 降膜吸收-旋流吸收-催化氧化脱臭工艺

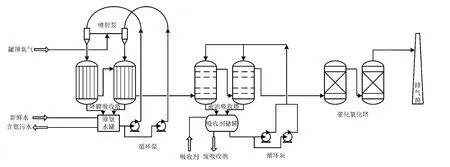

目前国内炼厂普遍使用的降膜吸收-旋流吸收-催化氧化联合装置尾气脱臭工艺流程[3]见图1。

从酸性水储罐顶来的恶臭尾气通过喷射泵引入降膜吸收塔,在塔中与喷淋水逆流接触,除去大部分氨和部分硫化氢;未被吸收的臭气随后进入旋流吸收塔,逆流接触吸收剂发生反应,从而去除剩余的硫化氢组分;最后尾气进入触变型催化氧化塔中,被活性炭吸附后的尾气在附着于活性炭纤维表面的氧化剂、催化剂和活化剂的作用下被氧化,从而彻底消除恶臭气体。该工艺具有操作简单、除臭效率高、适用范围广、处理负荷大等优点,已被中石化、中石油等下属石化公司广泛应用。

图1 降膜吸收-旋流吸收-催化氧化脱臭工艺流程示意

3.2.2 超重力反应器脱臭工艺

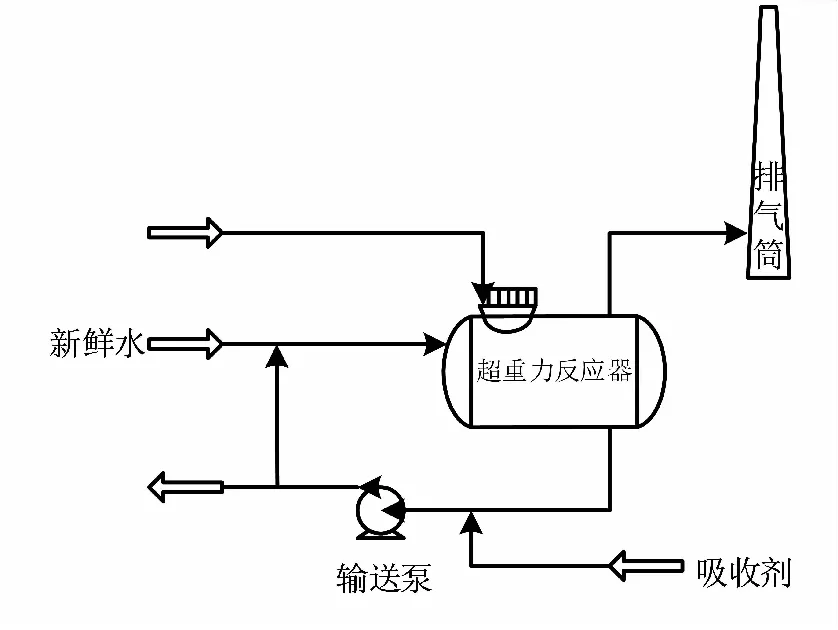

该技术是中石化抚顺石油化工研究院开发应用广泛的脱臭技术,工艺流程见图2。

图2 超重力反应器脱臭工艺流程示意

超重力反应器依靠高速电机带动液体旋转产生低压,将罐顶恶臭尾气吸入反应器,并将气体分割成微小气泡,均匀分散到液体中,使气液发生充分接触并快速反应,反应后的尾气从反应器的顶部排气口去排气筒就地排放。另外,反应器中装填的吸收剂是氧化性吸收液,主要成分有碱类物质、催化剂、活化剂和氧化剂等。能够同时去除废气中的硫化氢、硫醇、硫醚、羰基硫、二硫化物、氨等恶臭气体,其中硫化氢最终转化为硫酸盐、硫代硫酸盐等无机盐,硫醇、硫醚、二硫化物此类有机硫则转化为磺酸盐,氨类化合物最终转化为非毒性液体化合物。由于设备电机可随气体处理量的大小改变频率,使处理气量与罐的排气量一致,做到了有气运行,无气停机,达到了较好的尾气处理效果。该工艺已经在中石化、中海油等下属石化企业得到应用。

3.3 油气的回收

上述两种脱臭工艺虽然对恶臭气体具有较好的脱除效果,但是对臭气中的油气(主要为非甲烷总烃)几乎不怎么吸收。这就需要考虑增加油气处理或回收措施,因油气处理主要以焚烧为主,烧后的尾气对环境并不友好,故针对尾气中的油气主要考虑回收利用。一直以来国内多数石化企业采用一种“低温柴油吸收”的方法脱除油气,此法对油气的吸收虽然起到了一定的效果。在平稳运行下,总烃回收率可达95%以上,排放的油气特别是非甲烷总烃含量可控制在10mg/m3,远低于排放限值。但还是存在许多问题,如系统能耗较高、当环境温度升高或操作波动导致油气蒸发量较大时吸收效果不佳等问题,从而使排放的尾气不能满足排放标准,需要寻求更先进的油气回收工艺。有研究指出,在除臭后尾气氧含量达标(不大于2%)的前提下,可将这部分油气升压后送瓦斯管网回收,既达到了资源的回收利用,又能实现酸性水储罐顶尾气的零排放,是目前相对有效的油气回收方法,目前已有企业使用此技术方案来实现油气的回收。

4 结语

酸性水储罐顶恶臭尾气的综合治理技术主要包括:酸性水的预处理和恶臭尾气的脱除两部分。

(1)通过采用氮封、增设脱气罐和加强酸性水储罐的保温等措施可实现有效的预处理。

(2)单一处理工艺很难达到恶臭尾气的有效脱除净化,需要多种工艺的配合使用才能达到最大化的尾气处理效果。

(3)降膜吸收-旋流吸收-催化氧化脱臭工艺和超重力反应器脱臭工艺由于工艺成熟而在国内炼厂得到广泛应用。

(4)随着国家出台日益严格的环境排放标准,油气的回收方法有待进一步探索。