流程模拟在聚乙烯装置调温水系统中的应用

2022-04-28刘兴冰中石化上海工程有限公司上海200120

刘兴冰 中石化上海工程有限公司 上海 200120

聚烯烃工艺中的乙烯或丙烯聚合反应是放热反应,若反应热不能及时地被移除,反应系统很容易导致产品不合格及发生爆聚事故[1,2],甚至发生火灾爆炸危险。调温水系统作为聚烯烃装置的核心设施之一,其主要作用就是移除单体聚合反应时产生的反应热[3]。调温水系统通常由闭路调温水通过换热器直接移除反应热,再利用开路循环冷却水对闭路调温水进行冷却。由于整个聚合反应系统体积庞大、控制逻辑复杂,所以,稳定调温水的各项参数指标才能保证装置操作的安全性、稳定性。然而,设计时通常考虑了装置长期运行后设备、管道因结垢而阻力增大的工况,这些参数在装置刚投入运行时往往会与设计值有偏差,特别是在开车过程中,装置各参数处于调试中还未达到稳定状态,调温水系统中的各个操作控制参数包括调温水量、调温水温度、调温水泵出口压力等,均需根据每个装置特性逐一进行调整。而利用实际装置进行测试确定调整方案难度较大、成本较高,因此,化工流程模拟成为了确定消除该偏差方案的经济有效方法。

本文针对国内某聚乙烯装置调温水系统在开车过程中出现的参数偏差问题,采用Aspen HYSYS软件对调温水系统进行了稳态和动态流程模拟,并结合分析现场测试数据,确定了该系统偏差修正的最优方案。

1 聚烯烃调温水系统

1.1 流程简述

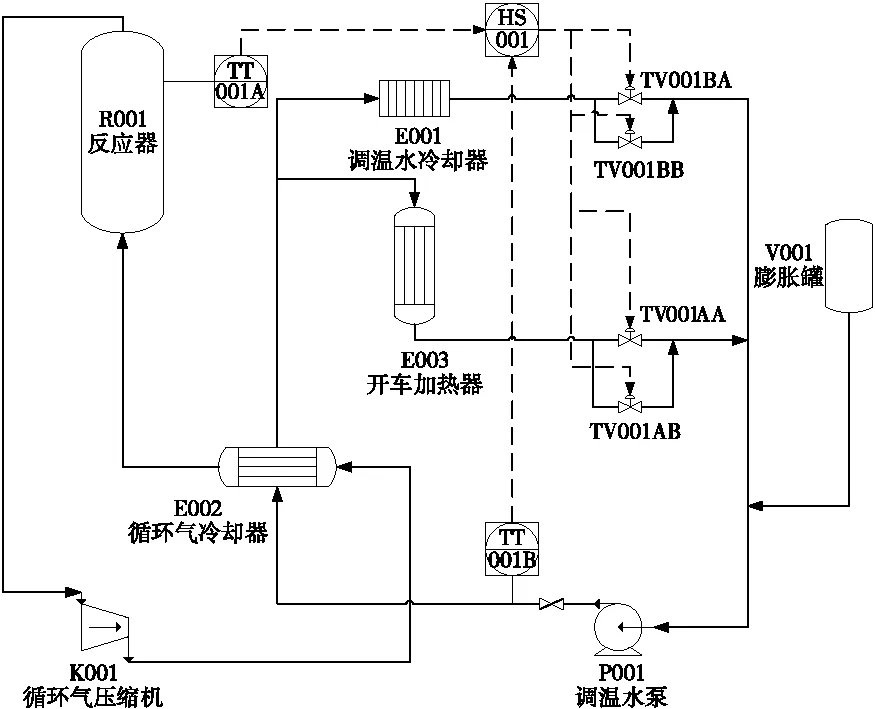

目前,国内各聚烯烃工艺技术中调温水系统的设备配置、系统控制方案均大同小异,典型的聚烯烃反应调温水系统流程图见图1。

图1 典型的聚烯烃反应调温水系统流程图

本文研究的聚烯烃装置采用气相法聚乙烯技术。气相反应物自反应器顶部连续排出,经循环气压缩机(K001)、循环气冷却器(E002),再循环返回反应器床层。循环气在循环气冷却器的管程,调温水在壳程。调温水通过离心式循环水泵(P001)在整个冷却系统循环。调温水在调温水冷却器(E001)内用开式循环冷却水冷却。在反应系统开车时,用蒸汽通过加热器(E003)加热调温水,待反应建立后关闭蒸汽加热,调温水仅通过加热器。该系统还设有一个膨胀罐(D001)。

反应器及调温水的温度通过冷水阀(TV001BA/BB)和热水阀(TV001AA/AB)分别控制冷水、热水流量,TV001BB、TV001AB分别为TV001BA、TV001AA的在线备用阀。通常,冷、热水阀开度加和为100%,冷热水进行混合调温,以控制反应器温度稳定[4-6]。但该装置在调试试车过程中出现了与设计参数不匹配,并导致反应温度不能稳定运行的情况。

1.2 现场问题

在运行调试过程中发现,调温水系统中调温水流量远超设计值,调温水泵电机运行功率逼近电机设计功率。若长期运行,不仅能耗高,还可能造成调温水系统突然失控,影响反应系统撤热,存在发生财产损失或安全事故的风险。为此,对现场运行数据与设计值进行对比,对比情况见表1。

表1 现场运行数据与设计值对比表

从表1可以明显看出,现场实际运行的调温水流量比设计值偏大约1500t/h、出口压力偏低,调温水泵电机功率接近额定功率。根据泵的特性方程与管路特性方程分析可知:泵运行点已远离设计时的额定值。出现这种现象的主要原因可能有以下几种:①调温水泵现场实际性能比设计值大;②现场实际管路的阻力降比设计值小;③前面两种情况同时出现。

为排查原因,现场进行了调温水泵在线性能测试。通过强制调整调温水系统管路中调节阀的开度来改变调节调温水泵流量,并记录泵出口压力,得出表2数据。

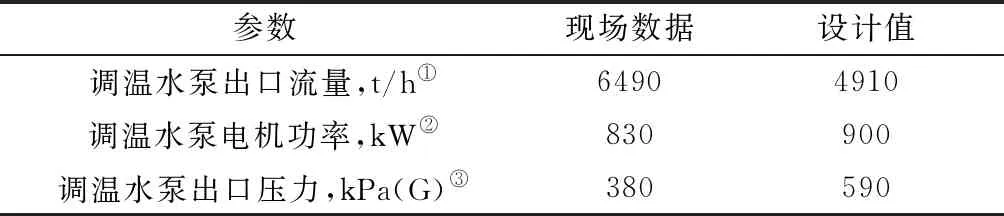

表2 泵在线性能测试数据

从表2可以看出,泵入口压力相对稳定,与实际情况相符(泵入口设有固定高度的膨胀罐)。调温水泵现场测试计算压差值与其出厂性能曲线计算压差值相比有一定偏差,最大偏差值为6.6kPa,偏差1.9%。出现这种偏差的主要原因是:现场泵进出口管件数量、大小与出厂测试时有区别,加之泵进出口压力表安装位置与出厂测试不一致。但偏差较小,在工程上是可以接受的。因此,可以得出,调温水泵性能满足设计要求。那么,出现上述调温水流量偏差的主要原因可能是:现场实际管路的阻力降比设计值小,从而导致调温水泵运行点远离设计额定值。

由于整个调温水系统阻力降分布在循环气冷却器、调温水冷却器、调节阀、管路以及其它管件等多个部分,系统比较复杂;若停车进行测试,经济损失较大。因此,利用实际反应装置的调温水系统做相应的测试是不实际的,同时现场也不具备管路系统阻力降测试条件。为此,化工流程模拟技术成为解决该偏差问题的首选方法。

随着计算机软件在化工过程模拟系统的广泛应用,越来越多的工程设计、运营用户采用流程模拟软件进行化工工艺设计计算、操作条件的分析及确定[7-10]。而众多流程模拟软件中[11],Aspen HYSYS具有与序贯求解不一样的信息数据双向传递特点,适合本系统使用。

2 稳态模拟

2.1 稳态流程模拟

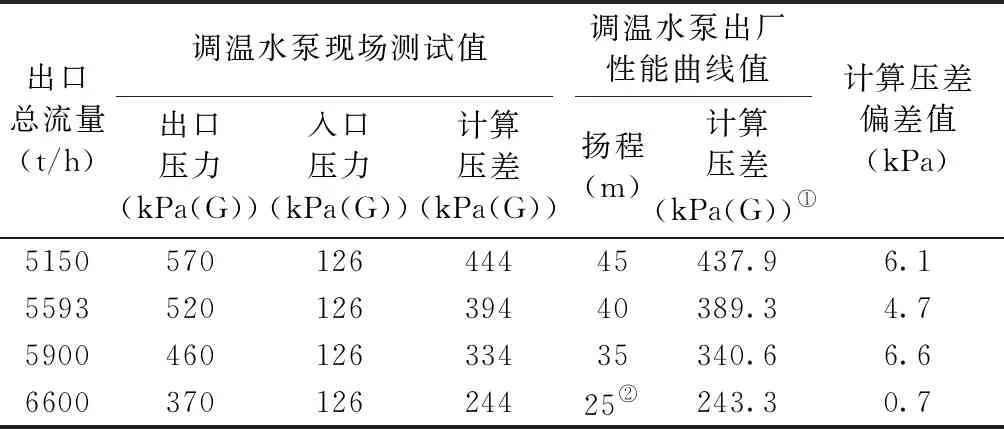

按照实际调温水系统工艺流程图,结合图2所示调温水三维模型中的管道数据,搭建了调温水系统稳态模拟流程,见图3。

图2 调温水系统三维模型截图

图3 调温水系统稳态模拟流程

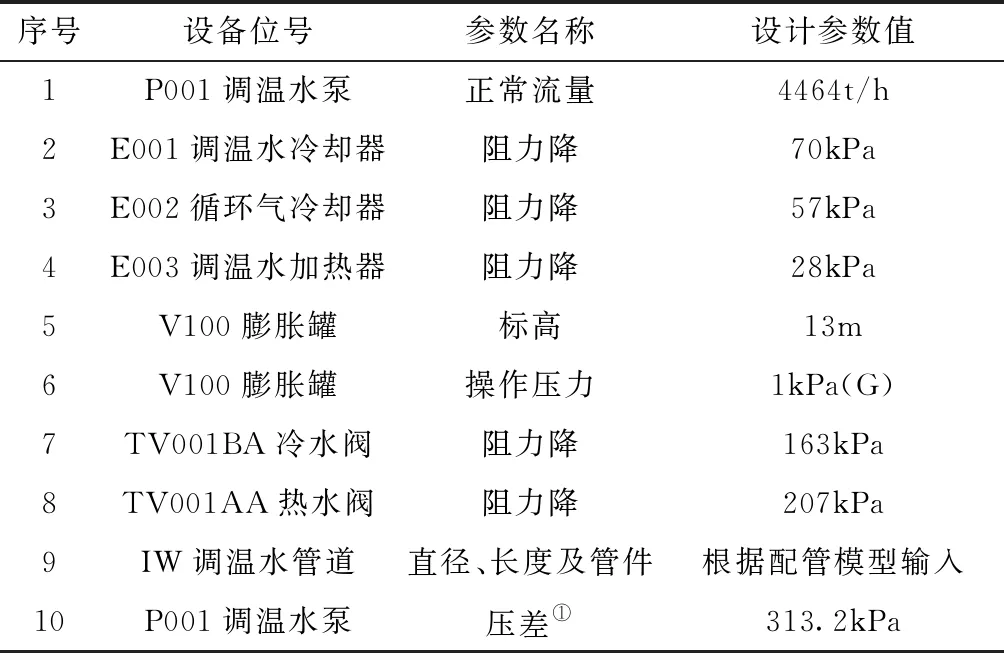

将各主要设备在设计时正常操作参数输入稳态模型,汇总见表3。

表3 稳态模拟输入参数及运行结果

稳态模拟结果显示,需要调温水泵提供压差为313.2kPa,而实际调温水泵能提供压差为463kPa,即,模拟计算系统阻力降比原设计阻力降值少149.8kPa。

从稳态模拟结果可以看出,整个调温水系统阻力降比设计时偏小,进而造成泵出口流量偏高,电机功率超出正常值。造成这个偏差的主要原因是:设计时考虑了装置长期运行后设备、管道因结垢而阻力降增大的工况,而现有调温水管路系统是新系统,初期运行阶段裕量相对较大、系统阻力降相对较小。根据稳态模拟结果,建议解决方案:适当调小调温水泵出口手动蝶阀的开度(正常情况下蝶阀全开)以增加调温水管路系统阻力降,减少泵流量,降低电机运行功率及能耗。

2.2 现场测试与分析

随后,对上述建议方案进行了现场测试。详细测试数据见表4。

表4 调温水泵出口手动蝶阀开度调节现场试验数据

通过以上调温水泵出口手动蝶阀开度调节的现场试验结果可以看出,当调温水泵出口手动蝶阀开度在30%时,能够有效地将调温水量控制在设计值5000t/h左右,验证了方案的可行性。

但用户综合考虑,认为若采用该方案长期运行,由于冲击厉害,容易造成蝶阀机械损坏,希望提供更“经济、有效、稳定”的方案。

通过稳态模拟结果分析知道,增加调温水管路系统阻力即可。因此。在调温水泵出口手动蝶阀全开情况下,建议对TIC控制器的最大输出作调整,例如将冷热水阀开度加和从100%下调至其它某一值,限制冷、热水调节阀的最大开度以满足装置正常生产需要5000t/h调温水的要求。此方案既不涉及现场硬件设备的调整或更换,又能保证手动蝶阀全开。

3 动态模拟

3.1 参数输入

由于稳态模拟中仅考虑了一个正常操作工况,没有考虑调节阀开度、泵性能变化、换热器阻力降随流量变化等情况,所以,稳态模拟无法对控制方案调整后的效果进行评估。需进行动态模拟来确定调温水系统冷、热水阀开度加和最优值,得到最优的操作变量,指导现场调试,确定最终方案。

(1)换热器阻力降

HYSYS中换热器阻力降与流量的关系可以简化为如下式(1):

(1)

式中,flow为流量,kg/h;density为密度,kg/m3;k为换热器压力降-流量系数,kg/hr/sqrt(kPa-kg/m3);P1-P2为换热器阻力降ΔP,kPa。

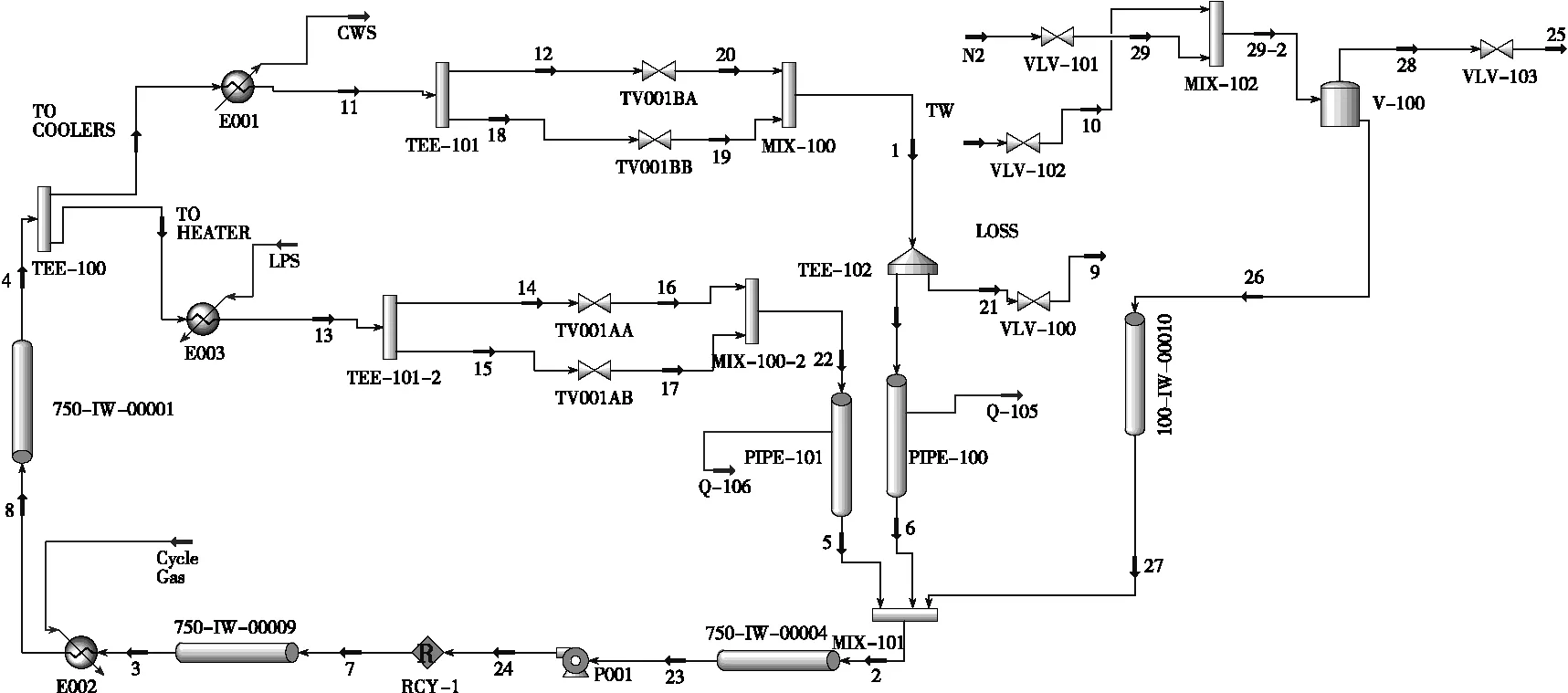

通过HTRI换热器计算软件,分别对循环气换热器E002、开车加热器E003在不同流量下的阻力降进行核算,并回归拟合得出系数k分别为17898.8和27384.1kg/h/(kPa-kg/m3)1/2。图4和图5分别表示循环气冷却器和调温水加热器的阻力降(P1-P2)1/2与流量(flow)的关系。

图4 循环气换热器E002阻力降与流量关系

图5 调温水加热器E003阻力降与流量关系

同理,对E001进行计算,得出k为20580.6kg/h/(kPa-kg/m3)1/2。

(2)泵性能曲线

调温水泵性能曲线由泵厂家提供,扬程H、效率n、轴功率P与流量Q的关系见图6。

(3)阀门参数

图6 泵扬程H、效率n、功率P与流量Q的关系

调温水系统中的调节阀主要是冷、热水调节阀,流量系数Cv值根据最终选型阀门厂家提供,详见表5。

表5 主要阀门CV值列表

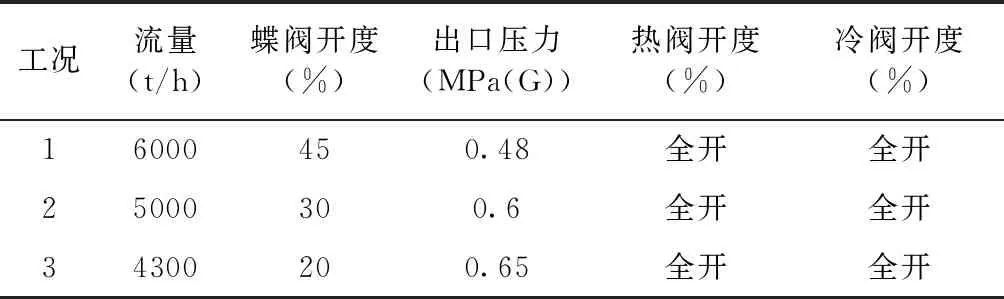

调温水泵出口手动蝶阀开度与流量系数曲线根据蝶阀厂家提供,见图7。

图7 泵出口手动蝶阀开度与流量系数曲线

(4)其他参数

其他管道及管件参数与稳态模拟一致,根据三维模型输入。控制阀P、I、D参数根据现场实际组态参数输入。

3.2 动态流程模拟

(1)动态模型验证

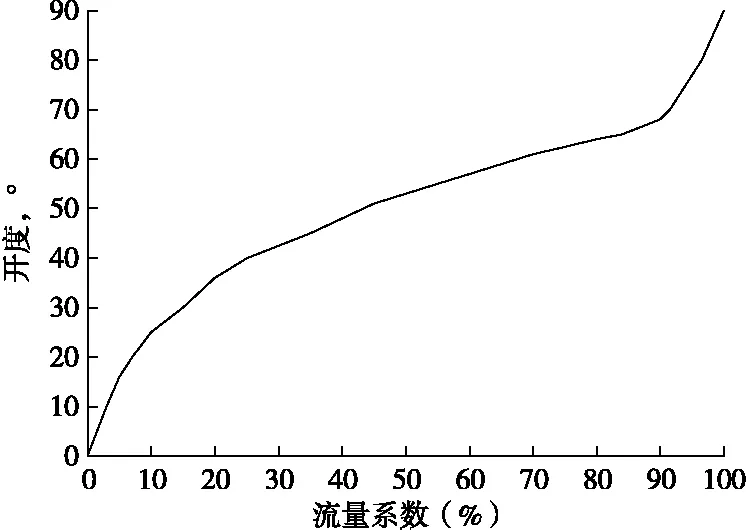

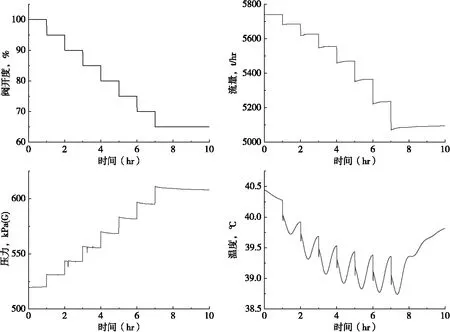

首先,以稳态模拟计算结果为初始值,在正常操作工况下,对上述“调小出口蝶阀开度”方案进行复合验证。即在正常操作工况稳定运行一段时间后,将蝶阀开度逐步从100%调整为35%,步长为10%,得到图8所示曲线结果。

图8 泵出口手动蝶阀开度对流量的影响

从图8可以看出,开度为50%时,泵流量为6000t/h;开度为40%时,泵流量为5300t/h;开度为35%时,泵流量为4610t/h。模拟结果与表4中现场测试结果接近,但在相同流量下,蝶阀开度与测试值有约5%的偏差,出现这个偏差的主要原因是手动蝶阀的流量系数为估算值,与真实值有偏差。

随后,修正手动蝶阀Cv估算值,将其调大7%后再次计算,模拟结果与测试值偏差缩小至1%以内。

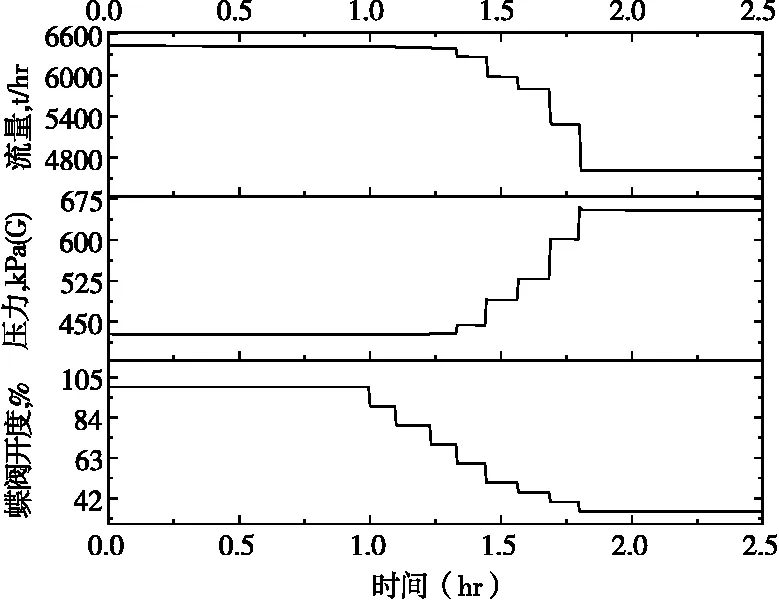

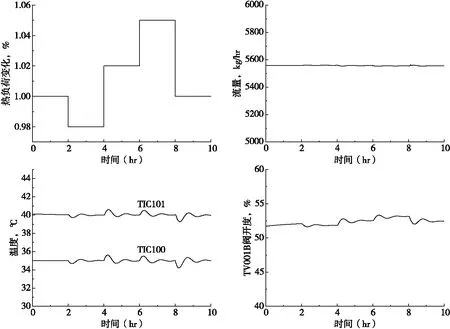

(2)冷、热水阀开度加和计算

将泵出口手动蝶阀全开,冷、热水调节阀开度之和置于100%,调节TIC101自动控制冷水调节阀使调温水温度稳定在40℃,热水调节阀开度等于100%减去冷水调节阀开度。反应热负荷为定值,开路循环水量由TIC100自动控制。当稳定运行一段时间后,强制调整冷、热水调节阀开度之和,使其按每小时5%梯度逐渐调小。运行结果见图9。

图9 冷、热水调节阀开度和减小对流量的影响

从图9可以看出,随着冷、热水调节阀开度加和的减小,泵出口流量也随之减少;当加和从100%减少到85%时,调温水量从5740t/h减少到5500t/h;继续减少到65%时,调温水量达到5000t/h;当冷、热水调节阀开度之和突然下调时,调温水温度会波动下降,最大波动为偏离设定值-1.3℃;当调整结束,泵流量稳定后,温度会逐渐稳定在设定值附近。

为了验证改变冷热水调节阀开度加和后,调温水系统对反应热负荷变化的灵敏度,进行如下模拟:当冷、热水调节阀开度加和为85%时,对反应器热负荷加以扰动,见图10。

图10 反应热负荷扰动对冷、热水调节阀开度的影响

可以看出,当反应器负荷变化后,调温水泵流量始终维持稳定,冷热调温水阀能够快速响应,调温水水温波动后快速趋于设定值;当反应器负荷变化5%时,调温水温度最大波动为0.7℃,约1小时后逐渐趋于稳定。恢复稳定之后,将控制方案调整为:由反应器进口温度串级调温水温度来控制冷水阀,并对反应器产量变化率波动加以噪音(noise)干扰以观察反应器进出口温度及冷水阀开度变化,见图11。

图11 产率波动对反应器温度、热负荷及冷水阀开度的影响

从图11可以看出,随着产率的波动,热负荷及反应器出口温度随之波动;而调温水温度、反应器进口温度则相对比较稳定;冷水阀开度较为稳定。

综上,强制冷、热水调节阀开度加和调整至65%-85%时,调温水量能够平稳地将流量控制在5000-5500t/h附近;系统对反应器热负荷扰动变化响应迅速,调温水温度及反应器进口温度能很好地维持。从动态模拟结果看,调小冷、热水调节阀开度加和的方案在理论上可行。

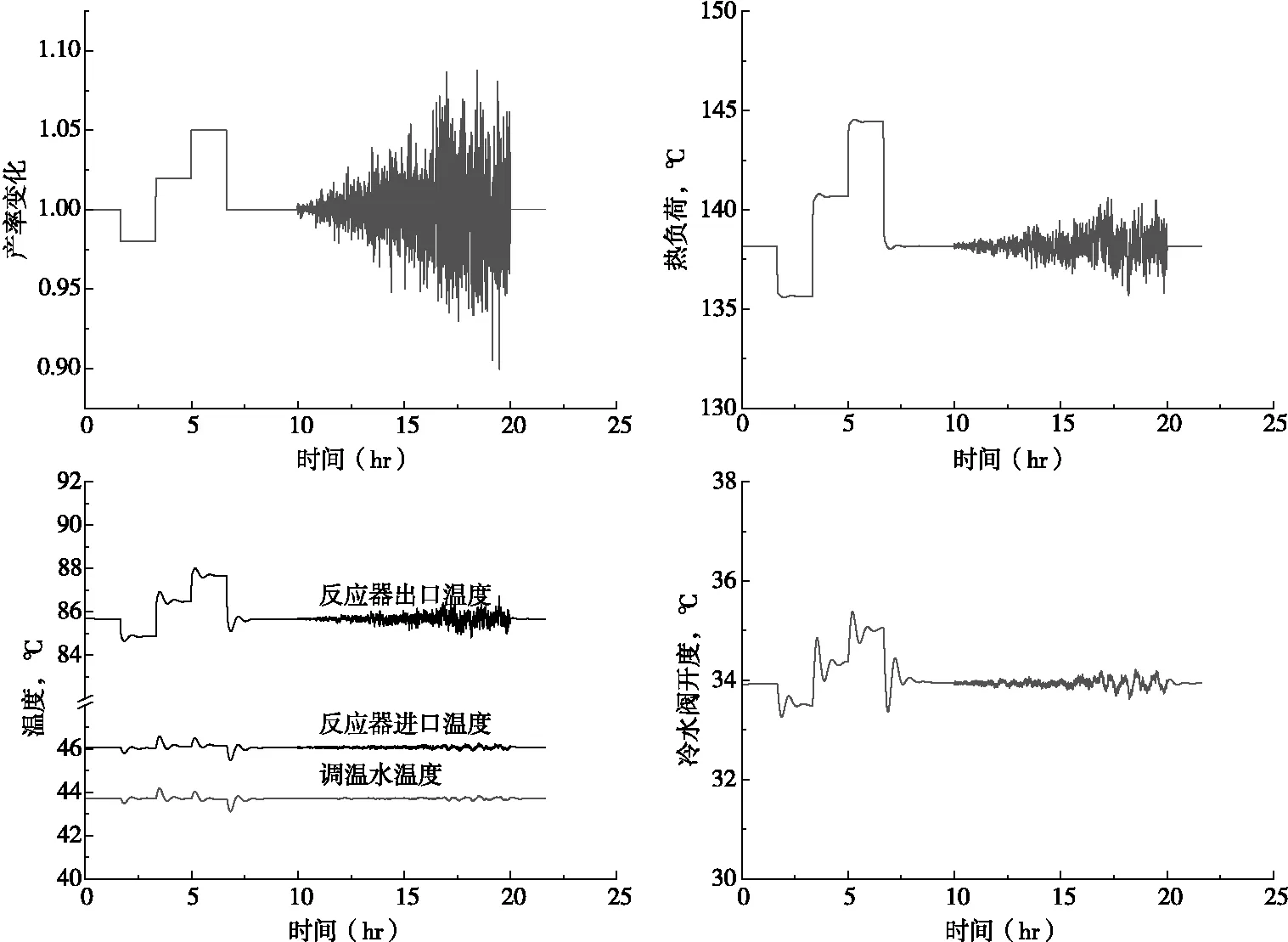

3.3 现场测试与分析

根据上述动态模拟结果及分析得出:当冷、热调节阀开度加和调整到65%-85%时,能够解决调温水量出现的偏差、调温水温度波动较大问题。为了进一步验证方案的可靠性,进行了该方案的验证性测试。为了保证调温水系统有10%余量以应对110%生产负荷,确定测试方案中冷、热调节阀开度加和为85%。

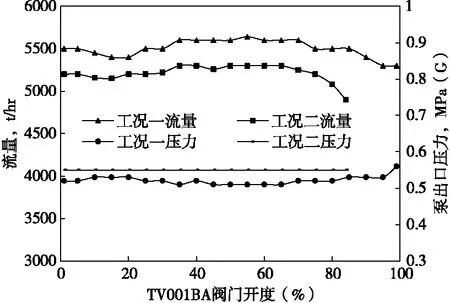

测试工况一:IC001BA+TIC001AA=100%;通过强制调整TV001BA开度,观察调温水流量。

测试工况二:TIC001BA+TIC001AA=85%;通过强制调整TV001BA开度,观察调温水流量。

测试结果见图12。

图12 工况一、二测试记录数据(开度加和100%、85%)

工况一时,泵出口总流量在5600t/h左右;TV001BA在80~100%开度时,流量在5600~5300t/h之间变化。工况二时,泵出口总流量在5300t/h左右;TV001BA在80~100%开度时,流量在5300~4900t/h之间变化。二个测试工况,泵出口压力均在0.51~0.56MPa(G)之间变化。

从以上测试数据可以看出,测试结果与动态模拟计算结果趋势一致;在开度加和100%下,动态模拟值比测试流量值偏大140t/h左右,偏差约2.5%;在开度加和85%下,动态模拟值比测试流量值偏大200t/h左右,偏差约4%。测试结果与动态模拟结果出现的偏差原因应该在于:动态模拟中流量计、压力表等少数管件未计算阻力降,此偏差在工程设计可接受范围内。根据现场反馈,自调温水系统优化后运行一年多以来,调温水系统控制稳定,反应器温度控制良好,表明本动态模拟模型适用于该调温水系统。

4 结语

(1)通过稳态模拟结果分析,确定了调温水系统流量偏高主要原因是:调温水管路系统设计裕量偏大,导致装置现场实际阻力降较设计值偏小,同时排除调温水泵性能原因,并通过现场测试验证了稳态模拟的结果。

(2)通过动态模拟,确定了更优的调整方案,即当冷热水调节阀开度加和在65%-85%时,能够将调温水量稳定控制在5000-5500t/h左右,系统对反应器热负荷变化扰动反应较快,能够稳定控制调温水温度和反应器进口温度。

(3)现场测试结果与动态模拟结果接近,与实际运行数据相当,模型适用于该调温水系统。修改方案在装置运行中得到验证,解决了调温水系统流量偏差问题,稳定了反应器进口温度。