Oleflex丙烷脱氢工艺技术工业应用的改进

2022-04-28丁长喜惠生工程中国有限公司北京100032范龙飞山东滨华新材料有限公司滨州256600

丁长喜 惠生工程(中国)有限公司 北京 100032 范龙飞 山东滨华新材料有限公司 滨州 256600

丙烷脱氢技术(PDH)是丙烯生产的主流技术之一。目前,全世界已工业化的丙烷脱氢装置主要采用UOP的Oleflex工艺和Lummus的Catofin工艺,前者丙烷脱氢反应器采用移动床技术,后者丙烷脱氢反应器采用固定床技术[1,2]。随着科技的进步,各自技术都有了很大的改进。本文仅对UOP的Oleflex工艺技术工业化装置近年来采取的改进措施和最新的Oleflex工艺技术研究及应用进展进行介绍。

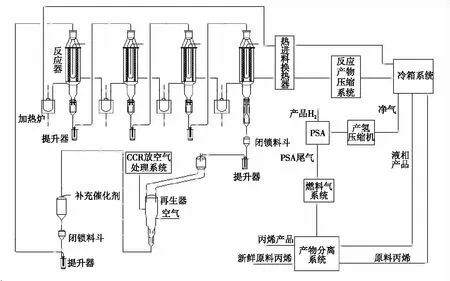

1 典型Oleflex丙烷脱氢工艺流程

典型Oleflex丙烷脱氢工艺流程见图1。原料丙烷在冷箱分离系统配氢气后,经换热进入加热炉加热,然后进入反应器发生脱氢反应,脱氢产物经过压缩、脱氯、干燥后进入冷箱分离系统,分离出来的干气,部分作燃料气,部分作提升气,部分进PSA产氢气。

冷箱分离出来的C2+液体产品,经液体产品泵输送至脱乙烷塔系统进行C2/C3分离,脱乙烷汽提塔塔底液相进入丙烯-丙烷分离塔,并采用热泵系统得到丙烯产品。

按照工艺流程将Oleflex丙烷脱氢装置分为反应单元、分离单元、催化剂再生单元[3]。三个单元的工艺流程及设备都在过往工业化装置中有所改进。以下工艺参数主要以设计规模为60万吨/年的Oleflex装置进行论述。

图1 典型Oleflex丙烷脱氢工艺流程图

2 反应单元的改进

反应单元主要的设备包括加热炉,反应器,热联合换热器,REC压缩机,干燥器,冷箱,PSA,碱洗系统等。

2.1 降低反应压力和温度

最初四台丙烷脱氢反应器的操作压力范围:0.15~0.4MPa(G),操作温度范围:620~650℃。通过增加炉管的管径,降低氢/烃比(0.5/0.2),增大脱氢催化剂的粒径(De-14/De-16/De-24/De-26),使得目前四台脱氢反应器的操作压力为:0.06~0.25MPa(G),操作温度范围:595~630℃。

通过降低反应压力和温度,减少了燃料气消耗和结焦量,提高丙烷转化率和收率约1~3%,并延长装置运行周期半年以上。

2.2 增大内反应器内外筛网缝隙

“反应器内外筛网缝隙”见表1。

表1 反应器内外筛网缝隙

内外筛网的缝隙间距越大,反应产物径向经过内外网时的压差越小[4]。同时可延长反应产物结焦堵塞内外网的时间。

2.3 反应产物能量回收

为降低循环水消耗、溶剂补充量、低压蒸汽消耗,改进了反应产物压缩机(REC)系统的冷却方式。

REC一段入口和一段出口先前均采用循环水冷却,目前,改进为洗油接触式冷却,一方面使得反应产物中重组分进入洗油系统,另一方面回收了反应产物中的热量约6MW。循环洗油可用于预热脱丙烷塔的进料。

2.4 冷箱分离系统

冷箱用于分离甲烷氢与C2+组分,UOP开始采用冷箱加膨胀机制冷流程,通过降低氢/烃比,取消膨胀发电机(发电量约1600kW),改进为由外部制冷系统提供冷量。

典型的外部制冷系统可采用混合冷剂压缩机(MRC),或采用乙烯机(冷剂含甲烷)加丙烯机的方案。改进后可降低REC压缩机的功率8400kW,MRC功率约为3900kW。

2.5 碱洗系统

此部分主要在碱洗塔的碱液循环和水洗水循环回路上增加聚结器,用以聚集循环碱液/水洗水中的油相介质。

2.6 加热炉对流段多产高压蒸汽

在满足烟气排放环保标准的前提下,通过降低排烟温度,多副产高压蒸汽2~3t/h。

3 分离单元的改进

分离单元包括原料的预处理,脱丙烷塔,脱乙烷塔,丙烯机,丙烯-丙烷分离塔及热泵压缩机系统。

3.1 REC二段出口反应产物热量回收

通过将REC二段出口温度约为150℃的反应产物作为脱乙烷塔再沸器的热源,回收热量,60万t/a的PDH装置大约可回收12.4MW热量,循环水消耗量减少约1000t/h,低压蒸气消耗约减少30t/h。

3.2 丙烯-丙烷分离塔塔内件

丙烯-丙烷分离塔塔内件的形式由MD改为ECMD,MD的塔板间距为470mm,ECMD的塔板间距可以做到350mm,可降低丙烯-丙烷分离塔体高度。

3.3 高效换热器

对脱丙烷塔塔顶冷凝器和丙烯-丙烷分离塔再沸器采用高通量管换热器,有效减少换热器台数,减少了占地面积。

3.4 冷态进料冷量回收

部分装置的丙烷原料从冷库输送过来,可通过与脱乙烷精馏塔塔顶气相换热,回收原料丙烷中冷量,从而降低脱乙烷精馏塔塔顶冷凝器热负荷,进而减少冷凝器冷剂侧丙烯冷剂的循环量,降低丙烯机功率。以操作温度为-38℃的原料丙烷为例,丙烯机功率大约可降低28%。

3.5 空冷器和水冷器并用

对于冬季较寒冷的地区,或冬季和夏季温差相差较大的地区,循环水消耗量较大的设备,如脱乙烷汽提塔塔顶冷凝器和脱丙烷塔,可采用空冷器和水冷器并行的方案。夏季环境温度较高,采用水冷器方案;冬季环境温度较低,采用空冷器方案。对于缺水且冬季温度较低的地区可有效降低分离单元的能耗。

4 催化剂再生单元的改进

催化剂再生单元主要包括催化剂的输送系统、再生器及再生气循环系统、注氯及尾气处理系统。

4.1 注氯系统

氯气注入到再生器中,可避免催化剂上金属铂的聚集,并将铂均匀分散在氧化铝载体上。

早期的PDH装置只在氯化区进行注氯,近几年的装置,在上部再生区也新增了注氯点,氯气在再生器中的分布范围更大,使得铂在氧化铝载体上分布得更均匀。

4.2 再生器材质改进

目前Oleflex丙烷脱氢装置的再生器材质由原来的合金钢N06600,改为了316,降低了再生器生产制造成本。

4.3 再生气循环系统

早期的再生器只有一台再生气循环风机,催化剂在再生器内的停留时间为4h。

现在的Oleflex丙烷脱氢装置,将再生器分为上部烧焦区和下部烧焦区,上部烧焦区由上部再生风机循环再生气,下部烧焦区由下部再生风机循环再生气,催化剂在再生器内的停留时间延长至6h,可对催化剂上的焦炭进行充分的“燃烧”,延长催化剂循环周期,减少催化剂输送摩擦损耗。

4.4 催化剂磨损

催化剂输送管道上设置了无冲击弯头代替之前的大半径弯头,并在管道上使用Dual Lock接头、L型提升阀组以降低催化剂输送过程中的磨损,减少催化剂消耗,降低运行费用。

5 Oleflex技术改进方向探讨

随着UOP的Oleflex丙烷脱氢工艺技术的应用不断增多,Oleflex工艺系统可改进的主要方面包括:

(1)增大催化剂的直径和内外网筛网缝隙间

距,进一步降低反应器的操作温度,减少燃料气消耗,提高产品收率。

(2)降低氢烃比,减少循环氢气量,降低REC压缩机功率和冷箱所需外部冷剂的冷量,延长装置在线周期。

(3)冷箱外部制冷系统与脱乙烷精馏塔塔顶冷凝器冷剂制冷系统的优化合并。可采用MRC压缩机或者丙烯机+乙烯机的方案对冷箱和脱乙烷精馏塔塔顶冷凝器同时提供冷量的方案,降低设备投资和运行成本,并提高装置运行的可靠性。

(4)冷箱分离系统采用膨胀制冷流程时,可以考虑高压膨胀机与PSA的尾气压缩机形成膨胀-再压缩的工艺流程,进而降低膨胀发电,电驱动PSA尾气压缩机过程中的能量损耗。

(5)热泵系统改进

目前的PDH装置都是丙烯-丙烷分离塔与热泵压缩机形成热泵系统,丙烯机为脱乙烷精馏塔塔顶冷凝器提供低品位冷剂,可考虑借鉴乙烯装置开式热泵系统,将目前的热泵压缩机和丙烯机合并为一台压缩机,使热泵压缩机为脱乙烷精馏塔塔顶冷凝器提供低品位冷剂。

(6)副产C4产品

对于原料中丁烷组分较多,且C2-和干气可满足加热炉燃料需求时,可通过增加脱丁烷塔,副产C4产品。