矿井硫化氢危险性分源分级评估方法研究及应用

2021-03-06金永飞许亚奇

金永飞,闫 浩,许亚奇,张 典

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054; 2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054; 3.陕西正通煤业有限责任公司,陕西 咸阳 712000)

我国国民经济快速发展,电力、化工等行业对煤炭的需求日益增长[1-3]。近年来,随着煤矿开采范围不断扩大、开采深度持续增加,导致某些矿井硫化氢(H2S)异常涌出,硫化氢的危害越来越突出[4-6]。硫化氢是一种有毒有害气体,在101.325 kPa大气压下,温度为15.55 ℃时,其密度为1.438 kg/m3,容易溶入水,溶于水或在潮湿的环境下,呈酸性,可以腐蚀金属物质,硫化氢气体燃烧后会生成有毒气体 SO2,与氧气结合后容易发生爆炸。某些矿井受煤质等特殊条件的影响,回采时出现大量硫化氢涌出的现象,致使矿井不能安全正常生产。

目前,对矿井硫化氢的治理针对性较弱,大多停留在表面的喷洒碱液治理,较难根据特定浓度的硫化氢作出针对性预防与治理。笔者通过对矿井硫化氢进行分源分级评估,以实现硫化氢的经济高效治理,有效保证井下作业人员的安全与健康,为安全生产提供有力保障。同时,通过治理硫化氢,减少其排放量,对环境保护具有一定的意义。

1 矿井硫化氢分源分级评估的原则及体系构建思路

1.1 评估的原则

在对矿井硫化氢进行分源分级评估时,应该针对矿井的实际情况和地理状况等条件,并应遵循以下原则[7-9]:

1)可量化原则。筛选的所有评价指标都可以被科学量化,以科学合理地表达各指标的作用,达到良好的评价效果。

2)科学性原则。必须科学、客观地评价,评估方法要运用客观的理论分析来获得,并形成一定的知识经验互补。

3)可行性原则。评估方法的选定应考虑指标信息值的可获得性,并且能体现出事物的可比性,尽可能简化相关工作的相关程序,以保障方案的顺利实施。

4)动态性原则。煤矿的生产系统是开放的损耗系统,并且随着矿井环境的变化,影响因素的属性也在变化,所以在对矿井硫化氢进行危险评估时,应该考虑这种动态变化。

5)定性与定量相结合原则。不同灾害特征能够由不同的指标来反映。在选择指标时,应遵守定性与定量指标相结合的原则,不要漏掉任何重要指标。

6)准确性原则。所选定的评估方法要能够对不同浓度、不同危害程度的硫化氢进行精确反映,这样才能准确地传达指示,确保作业人员的安全撤离。

1.2 评估体系构建的思路

根据矿井硫化氢的分源分布特征,提出的矿井硫化氢分源分级危险性评估体系构建的思路如图1所示。

由图1可以看出,首先针对矿井硫化氢的分源特点,选定工作面、采空区和原煤层3个硫化氢来源区域,以硫化氢吸收液的浓度为采空区和原煤层硫化氢的划分依据,以硫化氢对人体的危害程度为工作面硫化氢的划分依据。最后结合评估原则,将采空区和原煤层硫化氢划分为易治理区域、难治理区域和较难治理区域3种类型;将工作面划分为低硫化氢危险区域、中硫化氢危险区域、高硫化氢危险区域和超高硫化氢危险区域4类区域,并基于此对每个区域进行针对性治理。

2 矿井硫化氢分源分级评估体系构建

2.1 分级依据

1)根据《煤矿安全规程》对硫化氢浓度的规定,以及矿井不同浓度硫化氢对人体的危害程度,对工作面硫化氢严重等级进行划分,以便于井下日常防范与管理,更好地保障井下工人的安全与健康。

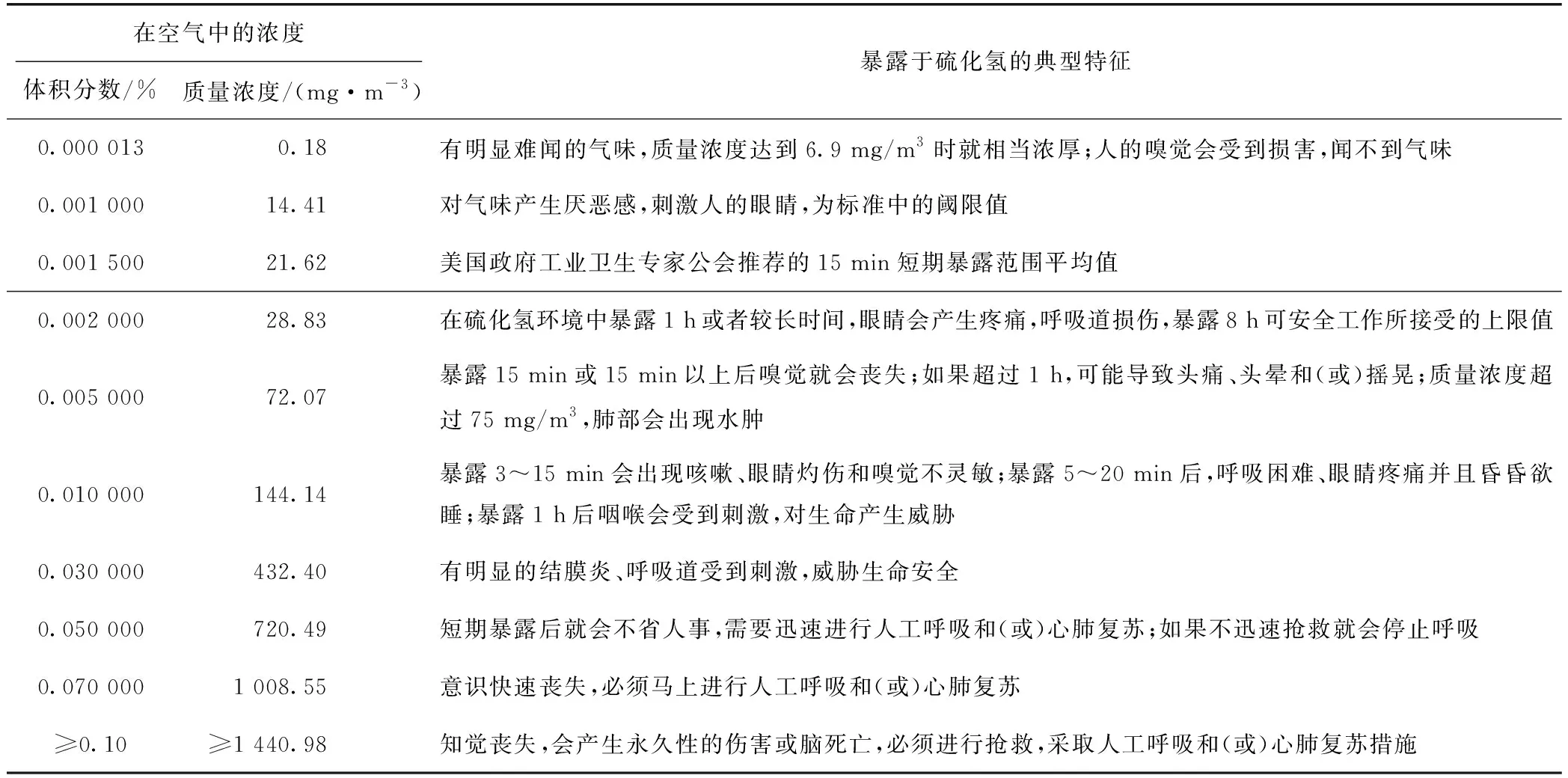

《煤矿安全规程》规定,矿井中硫化氢的最高允许体积分数为0.000 66%。硫化氢浓度不同,对人体产生的危害也不同。硫化氢对人体影响的浓度等级[10]见表1。

表1 硫化氢对人体影响的浓度等级

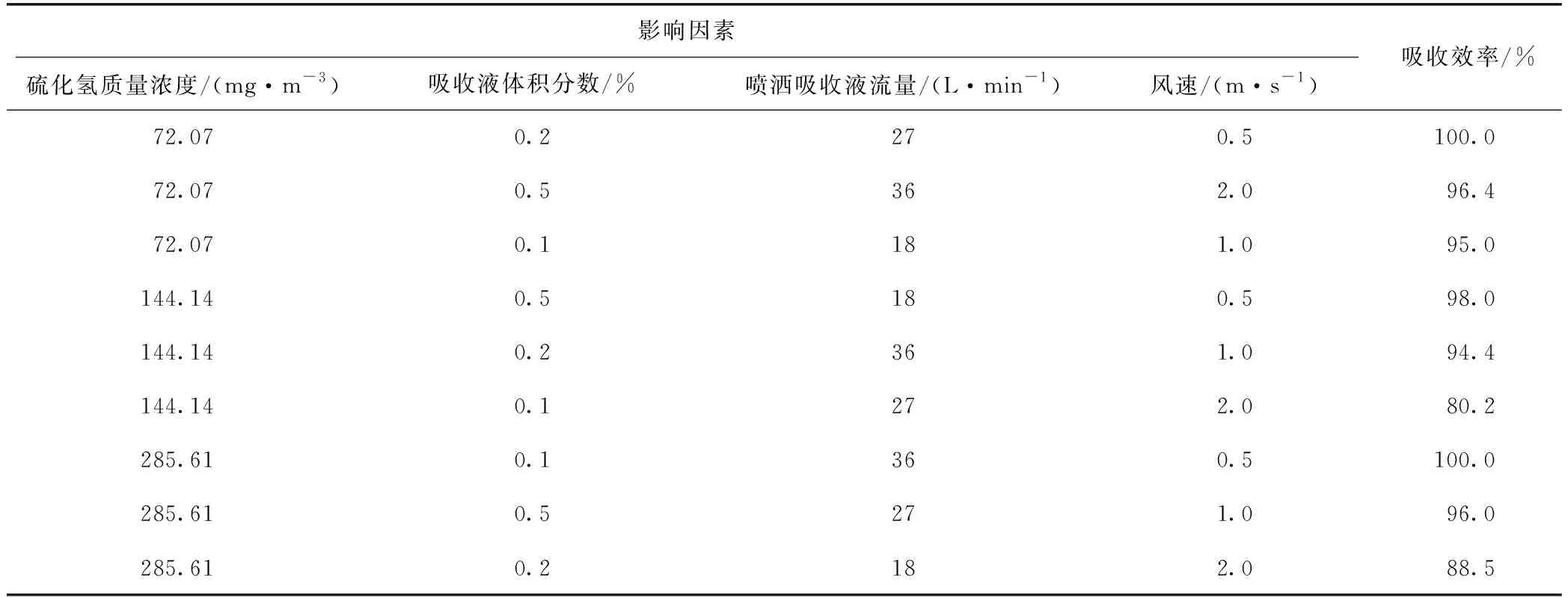

2)根据采空区、原煤层硫化氢的测定结果,以硫化氢吸收液的消耗量所对应的硫化氢质量浓度为依据,对采空区不同位置的硫化氢浓度进行分级,针对不同级别的硫化氢采取不同的治理措施,以提高治理效果。采空区硫化氢吸收效率的影响因素[11-13]见表2。

表2 硫化氢吸收效率的影响因素

2.2 分级标准

1)工作面硫化氢分级标准。当硫化氢在空气中的质量浓度低于6.60 mg/m3时,对人体感官产生影响,有轻微刺激,为低硫化氢危害区域;当质量浓度为6.60~72.07 mg/m3时,对人体有明显刺激,使人产生强烈不适感,连续作业会危害人体健康,为中硫化氢危害区域;当质量浓度为72.07~144.14 mg/m3时,对人体产生严重刺激,短期暴露就会使人产生严重不适反应,对人体危害较大,为高硫化氢危害区域;当质量浓度超过144.14 mg/m3时,如果不立即撤离,就会对人体产生严重伤害,严重时会导致死亡,为超高硫化氢危害区域。

2)采空区、原煤层硫化氢分级标准。在采空区硫化氢质量浓度低于115.31 mg/m3的区域,对吸收液的浓度要求相对较小,为易治理区域;在质量浓度为115.31~216.21 mg/m3的区域,对吸收液的浓度要求较大,流量要求相对较小,为难治理区域;在质量浓度大于216.21 mg/m3的区域,对吸收液的流量要求较大,为较难治理区域。

2.3 评估体系构建

以矿井中硫化氢的最高允许浓度,以及不同浓度硫化氢的危害程度为划分依据,对工作面硫化氢进行分级,并将工作面划分为低硫化氢危险区域、中硫化氢危险区域、高硫化氢危险区域和超高硫化氢危险区域;以硫化氢吸收液的消耗量为依据,对采空区和原煤层硫化氢进行分级,并划分为易治理区域、难治理区域和较难治理区域。结合评估原则,得到矿井硫化氢分源分级评估体系,如表3所示。

3 现场应用

依据上述矿井硫化氢分源分级危险性评估体系,对高家堡煤业202工作面原煤层的硫化氢危害程度进行判定:在采煤机割煤时,硫化氢的危害程度为Ⅱ级,用橙色预警,为难治理区域;在不割煤时,危害程度为Ⅲ级,用黄色预警,为易治理区域;将工作面的硫化氢危害程度评定为Ⅱ级,用橙色预警,属于高硫化氢危害区域;将采空区的硫化氢危害程度评定为Ⅰ级,用红色预警,为较难治理区域。

根据现场评估结果,对不同区域的硫化氢进行针对性治理,治理效果如下:

1)原煤层硫化氢治理效果

202工作面经过注碱性吸收液试验,对注碱过程的监测数据进行分析整理,得到煤层采动过程中硫化氢的涌出情况,见表4。

2)工作面硫化氢治理效果

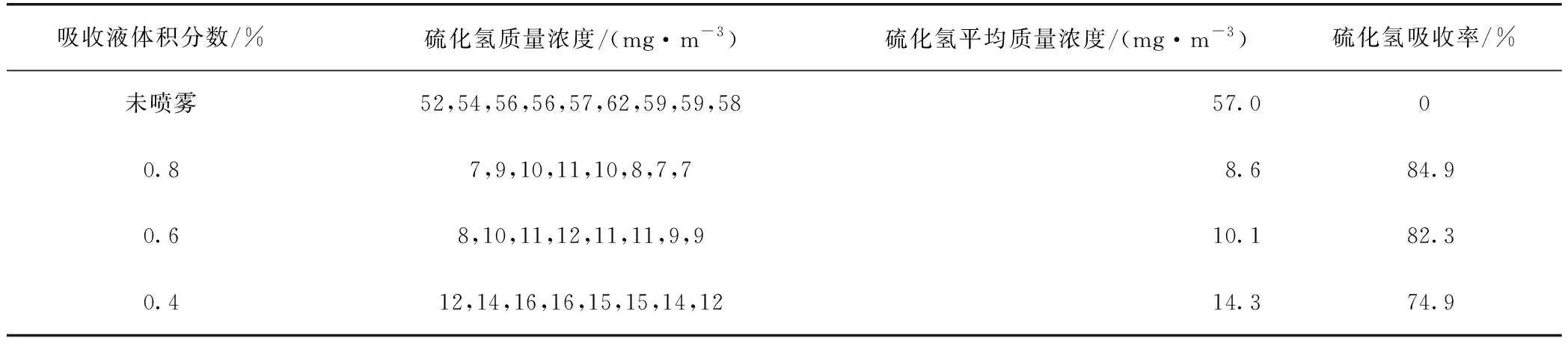

喷洒吸收液前后掘进机司机处硫化氢质量浓度测试结果见表5。可以看出,喷洒吸收液后,司机处硫化氢质量浓度随喷洒吸收液体积分数的增大而减小;在喷洒吸收液体积分数为0.4%时,司机处硫化氢平均质量浓度由喷液前的57.0 mg/m3降至喷液后的14.3 mg/m3,硫化氢吸收率为74.9%;在喷洒吸收液体积分数为0.8%时,司机处硫化氢平均质量浓度由喷液前的57.0 mg/m3降至喷液后的8.6 mg/m3,硫化氢吸收率达到84.9%,取得了较好的治理效果。

表5 喷洒吸收液前后掘进机司机处硫化氢浓度测试结果

3)采空区硫化氢治理效果

向采空区喷洒吸收液后,测得上隅角的硫化氢质量浓度由原来的196.0 mg/m3下降到57.0 mg/m3,当再次向上隅角喷洒体积分数为0.5%的吸收液后,硫化氢质量浓度下降至8.6 mg/m3,硫化氢吸收率达到95.0%,吸收效果较好。

将矿井硫化氢分源分级危险性评估方法,在陕西正通煤业高家堡煤矿进行了应用,经过试验测试,各个区域的硫化氢浓度均下降至安全水平,效果良好。针对矿井不同区域的硫化氢隐患问题,所提出的分源分级评估方法能够根据特定范围内的硫化氢浓度,从而快速、有针对性地做出反馈,实现及时预警,提高了矿井管理水平,并且缩短了治理硫化氢的时间,节约了硫化氢吸收液的用量,对矿井硫化氢的治理有大的帮助。

4 结论

1)以硫化氢的危害程度和浓度为划分依据,通过创建分级标准,结合评估原则,对矿井硫化氢危险性进行分源分级评估。

2)将工作面、采空区和原煤层的硫化氢划分为低、中、高、超高4个等级,以便现场根据不同的等级来进行分源分级评估。

3)通过现场应用,依据分源分级评估结果采取的针对性治理措施效果明显,验证了所构建的矿井硫化氢分源分级评估体系的科学性和合理性,可为相似矿井硫化氢治理提供借鉴。