连续结晶技术工业化实验

2022-04-28孙群山广西西陇化工有限公司博白537617

孙群山 广西西陇化工有限公司 博白 537617

硫酸法钛白生产的原料钛铁矿中总钛含量约45%~50%,总铁含量约33%~37%。酸解单元是用浓硫酸把固体的钛铁矿通过化学反应,制备成可溶性钛、铁等硫酸盐溶液。因此,酸解钛液中,不可避免含有大量的可溶性硫酸亚铁。为满足水解钛液工艺要求,需要设置硫酸亚铁结晶和分离单元,依据结晶原理,降低钛液温度,使得钛液中可溶性的铁盐达到过饱和而结晶析出,以FeSO4·7H2O结晶形态,从钛液中除去。

硫酸法钛白生产的结晶和分离单元工艺,最初使用硫酸亚铁结晶的方法是冷冻结晶工艺。但因不适合钛白的生产装置大型化的要求,而被真空结晶替代。目前节能减排要求越来越高,真空结晶法因需消耗大量蒸汽,造成综合能耗很高,已完全不合时宜。近几年来,一系列低能耗亚铁结晶先进技术应运而生,如等梯度降温结晶、VCE结晶等。

本文阐述亚铁结晶另一种先进的、新型技术——连续结晶。连续结晶技术吸取了真空闪蒸和冷冻结晶各自的优势,同时实现了连续化作业,有利于钛白粉生产的连续化和大型化。经过持续改进,最终2020年7月在广西西陇化工有限公司工业化实验成功。从实验结果来看,该技术具有连续性、自动化程度高、更节能、不用蒸汽、亚铁质量好等优越性,可以在硫酸法钛白行业推广和应用,进一步推动钛白行业可持续、绿色发展。

1 结晶方法简介

在硫酸法钛白生产中,目前结晶方法有冷冻结晶、真空结晶、等梯度真空结晶、VCE结晶、及本文所述新型的连续结晶,共有五种工艺技术[1,2]。现先分别介绍除连续结晶外的四种结晶工艺:

1.1 冷冻结晶

冷冻结晶是利用冷冻剂(冷冻水或氯化钙盐水)来降低酸解钛液温度,带走热量使硫酸亚铁达到过饱和度而结晶析出。冷冻结晶优点为:① 结晶颗粒大,易洗涤分离,残钛低,钛收率高;② 只需与亚铁离心机组合生产。冷冻结晶缺点为: ① 结晶的同时不能蒸发水分,使后序钛液浓缩成本增高;② 由于换热盘管表面吸附亚铁结垢,降低了换热效率,延长了生产周期,产能低;③ 间歇操作。每批次需要清洗冷冻罐内壁和盘管吸附的亚铁,增加了劳动强度,降低了生产效率;④ 受冷冻罐的局限性,占地面积大,配套设施多,不适合钛白的生产装置大型化的要求。

1.2 真空结晶

真空结晶是利用蒸汽喷射泵的高速射流产生高真空,在结晶罐内,使溶剂(钛液中水分)在极高的真空状态下进行闪急蒸发而绝热降温及浓缩双重作用下,实现钛液中硫酸亚铁达到过饱和度而结晶析出;二次蒸汽被循环水冷凝排出。真空结晶优点为:① 结晶器构造简单,生产能力大、设备占地面积小、总体造价低;② 蒸发与冷却同时进行,结晶效果高;③ 可实现钛白的生产装置大型化。真空结晶缺点为:① 能耗高,生产成本高;② 受环境温度影响较大,特别是夏季生产压力大;③ 相比冷冻结晶工艺,七水亚铁结晶粒径小,水分和残钛含量高,影响钛白收率;需要与 真空圆盘过滤机+亚铁离心机组合生产;④ 需要定期清洗真空结晶罐;⑤ 分批次、间歇操作。

1.3 等梯度真空结晶[3]

等梯度真空结晶是真空结晶的节能改进型。不同点是用罗茨压缩机系统代替原有的蒸汽喷射泵系统。等梯度真空结晶优点为:① 降温迅速快:相同钛液处理量(36m3/批次)及环境温度(33℃)条件下,较蒸汽喷射系统可缩短处理时间20~30min/批次;② 综合能耗低,不耗蒸汽,生产费用低,这是突出的优势;③ 冷却负荷小。系统仅需要冷却二次蒸汽及压缩机耗功转化的热量,冷却负荷小;等梯度真空结晶缺点为:① 一次性投资较大。附属设备多;② 设备维修难度较大,需要生产厂家专人维修;③ 压缩机直接接触二次蒸汽,既使微量的酸性钛液挟带也可能对转子造成腐蚀,长期的效率保证有待检验;④ 装机容量大,大型化困难;⑤ 分批次、间歇操作。

1.4 VCE结晶[2]

VCE结晶是真空结晶的又一节能改进型。不同点是二次蒸汽大部分被冷水(冰机制冷)循环冷却成液态。VCE结晶优点为:① 同时兼具真空结晶和冷冻结晶的优点(可边降温、边蒸发,七水亚铁粒径大,降温速度快);② 同时消除真空结晶和冷冻结晶的缺点(能耗低,不耗蒸汽,不受环境温度影响,无盘管结垢);③ 占地面积大幅减少;④ 产能大,单套装置达到年产3万吨钛白粉;⑤ 全自动运行,节省劳力;⑥ 不耗用蒸汽,生产成本大幅降低。VCE结晶缺点为:① 一次性投资较大;② 间歇操作为主,连续性为辅。

2 连续结晶

连续结晶是一种先进的、新型节能技术。是由重庆鹏越科技发展有限公司于2016年提出研发项目,经前期科学论证,2018年在广西西陇化工有限公司钛白生产线投资兴建工业化试验装置,经过一年多的试验、整改,于2020年7月再次投入运行,连续稳定运行至今。

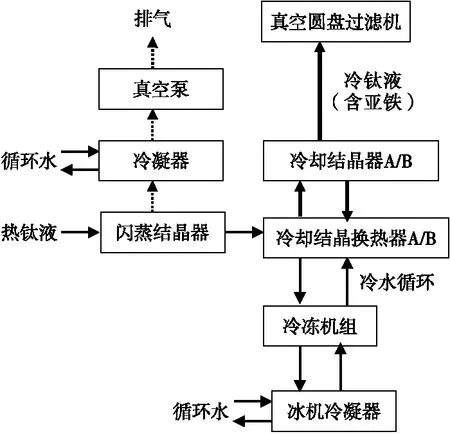

连续结晶工艺流程示意见图1。

连续结晶工艺流程介绍:将约56℃的热钛液用泵打入特制的真空闪蒸结晶器中,使溶剂(钛液中水分)在真空状态下进行闪蒸降温,同时钛液浓度得以提高;当热钛液温度降至30~38℃时,真空闪蒸结晶器内物料连续地采出并送入冷却结晶换热器中,与低温含有硫酸亚铁晶体的悬浮液混合,用泵将钛液强制循环,与冷水进行热交换,使钛液温度降低并保持在19~23℃,含有大量硫酸亚铁的冷钛液连续采出去结晶钛液贮槽或直接去圆盘过滤机。冷水带走热量,经冰机系统降温,循环使用;闪蒸结晶器产生的二次蒸汽在冷凝器中被循环冷却水冷凝、吸收,剩余少量不冷凝气体由真空泵抽出排空。

图1 连续结晶工艺流程示意图

2.1 连续结晶技术原理与特点

在硫酸法钛白粉生产中,钛液的结晶一般是把溶液冷却或蒸发使溶液中的溶质溶解度达到过饱和后析出溶质的结晶(七水硫酸亚铁)。连续结晶技术吸取了真空闪蒸和冷冻结晶各自的优势。即发挥了真空闪蒸不受环境温度限制,很容易把55~65℃热钛液降温至35~38℃(规避了真空结晶后期难降温问题),兼顾钛液提浓的特点,又发挥了冷冻结晶技术快速冷却、七水亚铁成长颗粒大易分离的优点。

以钛铁矿为原料的硫酸法钛白生产中,热钛液温度降至约37℃时产生晶核,32℃左右钛液析出大量七水硫酸亚铁,这就是连续结晶真空闪蒸温度控制在30~38℃的设计依据。

冷却结晶系统钛液中含有大量的七水亚铁,容易造成冷却结晶换热器内壁结疤使换热效率降低。工业化设计中采用泵进行强制循环来解决这个难题。同时也采取了预防措施,即需要定期清洗冷却结晶系统。

与传统的真空结晶相比,连续结晶技术以电力为驱动能源,因此无蒸汽供应及使用燃煤锅炉导致的环保问题困扰;系统冷却仅为闪蒸蒸汽的冷凝放热及冷冻机组冷冻剂转变的热量,系统冷却负荷及循环水水耗量小;系统可通过冷冻机组温度调节对钛液降温速率进行精准控制。连续结晶优点为:① 真正实现连续化、自动化生产,有利于质量稳定控制,节省人力;② 降温速度快;需要强调的是七水亚铁粒径大且均匀,亚铁质量好,亚铁含量≥91%,残钛含量更低(≤0.22%),可提高钛的收率;③ 不耗蒸汽,能耗低,生产成本大幅降低;④ 结晶后钛液总钛指标可达到真空结晶水平;⑤ 可实现钛白的生产装置大型化。连续结晶缺点为:① 一次性投资较大;② 环境温度有影响。

2.2 连续结晶工业化实验过程及对比分析

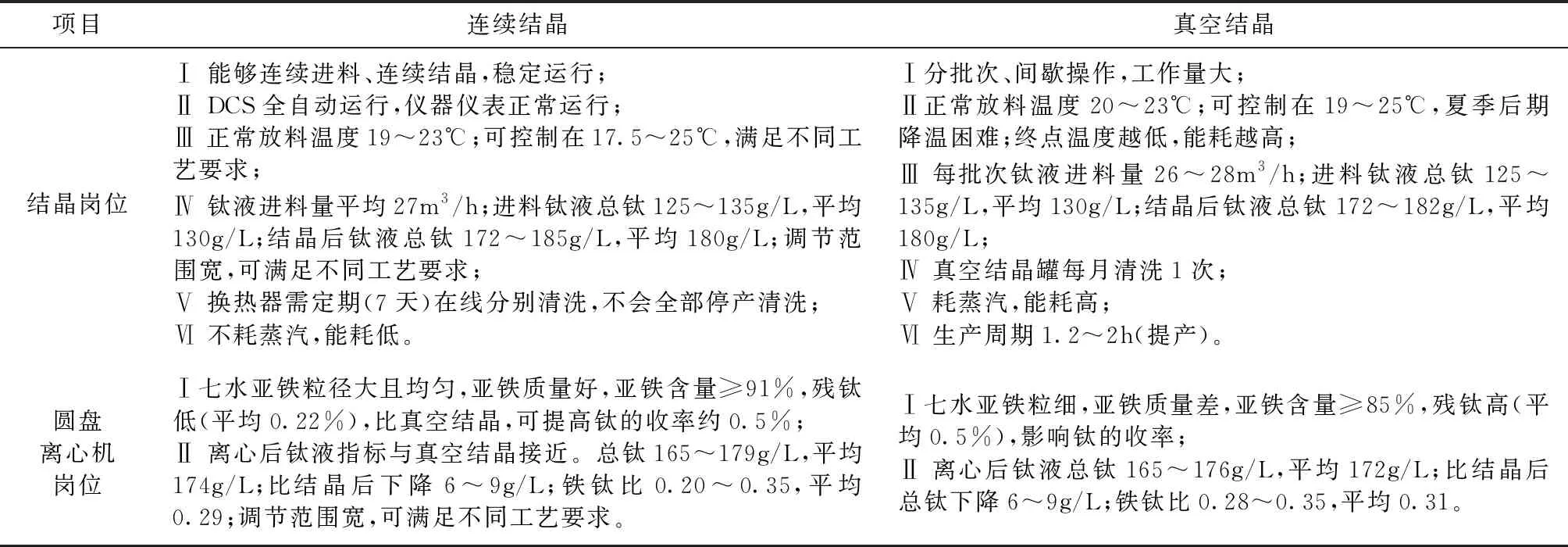

本次重点跟踪2020年7月再次投入运行至今的连续结晶系统、真空圆盘过滤机、离心机的运行情况,前后钛液指标,亚铁质量的变化;同时与原有的真空结晶工艺进行了对比分析。详见表1。

表1 两种结晶工艺生产情况、指标对比表

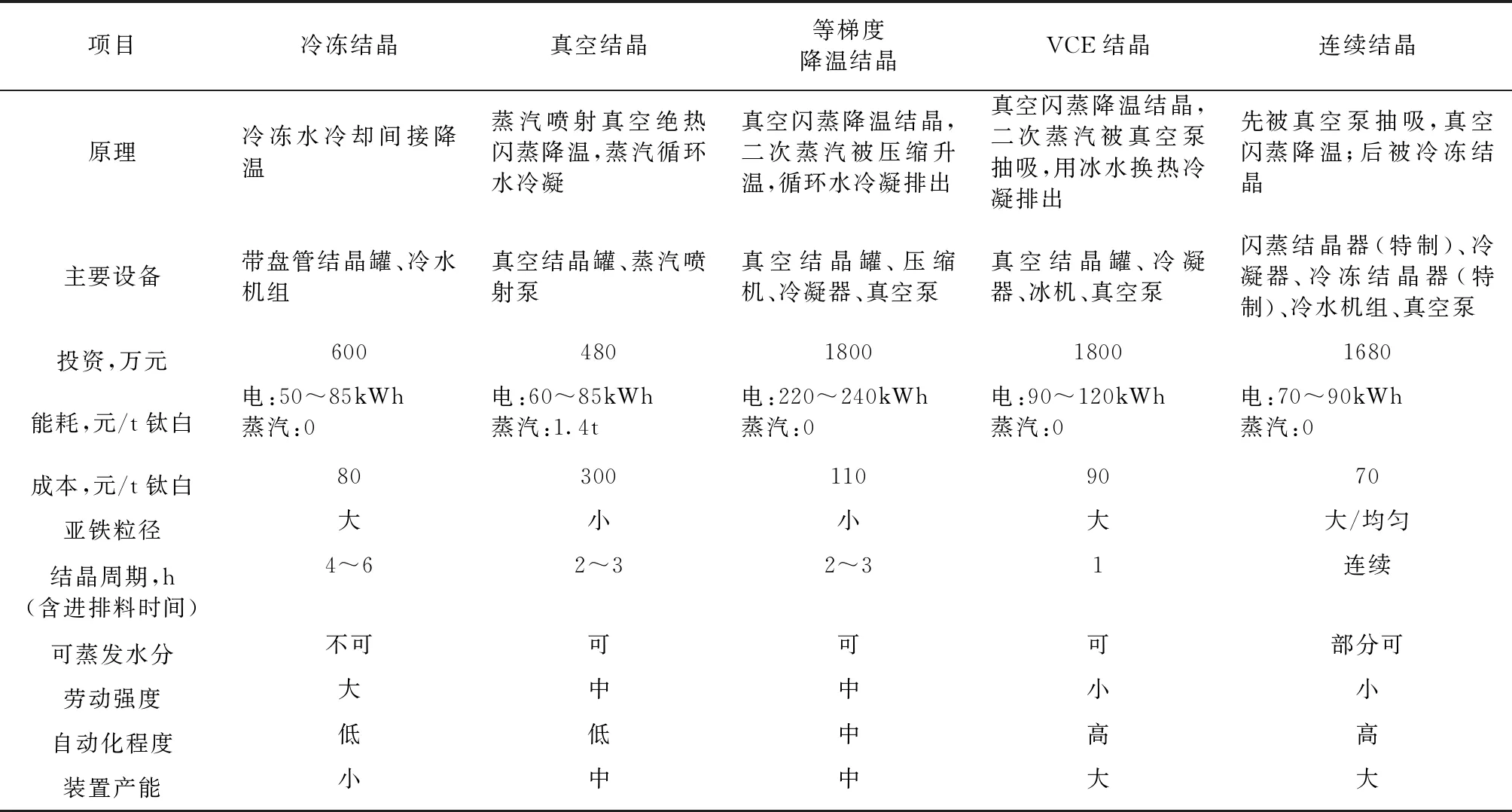

3 不同结晶技术的比较(60kt/a钛白)

3.1 综合比较

不同结晶技术的综合比较见表2。

表2 不同结晶技术的综合对比表(60kt/a钛白)

3.2 连续结晶与真空结晶效益对比

(1)经济效益对比。

以年产60kt钛白为例,真空结晶的投资为480万元,连续结晶比真空结晶要多用1200万元。真空结晶吨钛白运行费用为300元,连续结晶运行费用为70元,全年节省1380万元。因此,连续结晶新增投资不到1年可收回。

(2)能耗对比。

根据《钛白粉单位产品能源消耗限额》GB32051-2015,电力折标煤系数取0.1229kgce/(kWh),蒸汽(低压)折标煤系数取0.1286kgce/kg。真空结晶吨钛白电耗60~85kWh,此取平均值73kWh,;蒸汽单耗1.4t,则吨钛白能耗折标煤189.0kgce;连续结晶吨钛白电耗70~90kWh,此取平均值80kWh,,则吨钛白能耗折标煤9.8kgce。较真空结晶,连续结晶吨钛白标煤能耗降低94.8%,经济与社会效益十分显著。

4 结语

综上所述,连续结晶技术因其连续性、自动化程度高、更节能、不用蒸汽、生产的七水亚铁质量好,有利于提高钛收率等优越性,可以在硫酸法钛白行业推广和应用,以推动钛白行业可持续、绿色发展。

钛白生产技术将逐步向连续化、自动化、集约化发展,例如连续酸解、连续沉降、连续结晶等,这是所有化工产品生产技术的发展趋势。因此,从技术的先进性、节能增效、环保等多方面考虑,建议推广连续结晶工艺。