管道插入部件振动分析方法研究

2022-04-28曾兆强刘洪佳季龙庆中海油石化工程有限公司济南250101

曾兆强 刘洪佳 昃 彬 季龙庆 中海油石化工程有限公司 济南 250101

在工业设计与生产中,管道插入部件如热电偶温度计、插入式电磁流量计、插入式取样器等较为常见。随着对工程项目安全运行要求的提高,管道插入部件的振动分析与控制要求受到越来越多的关注。这种管道插入部件的振动对仪表部件的可靠运行产生不利影响,轻者降低其测量精度和使用寿命,严重者可导致连接处流体介质泄漏等事故的发生,如可燃、有毒等特殊管道插入仪表部件处泄漏可导致装置的停产及伤亡事故[1]。因此,减小、避免管道插入仪表部件的振动,对工艺生产的连续运行和安全至关重要,研究管道插入仪表部件振动的产生原因及分析方法有很大的工程意义。

工程中常见的管道插入结构多为圆柱形,管道内插入部件的流致振动是由于绕流旋涡脱落导致的共振现象,流体流过管道插入部件会产生周期性旋涡脱落[2-5],产生对管道插入部件的涡击振动,当激振力频率与插入部件的固有频率接近时,插入部件振动加剧或产生共振,进而导致插入部件结构疲劳破坏。

本文以工艺管道内介质流动导致的取样管探头振动进行了CFD仿真分析和模态分析,通过计算获得不同流速下绕流旋涡脱落的频率,进一步明确了斯特劳哈尔数的取值范围,为管道插入部件设计以及安装提供参考,同时为工程中发生类似振动的问题提供分析思路和方法。

1 流体域数值模型与计算方法

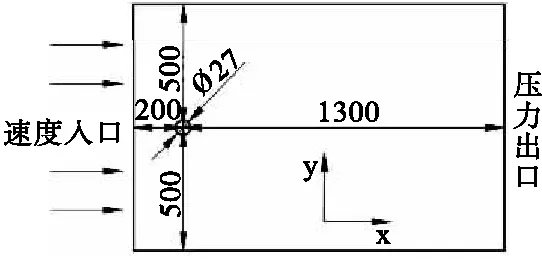

以DN1000管道内取样管探头为研究对象,取样管探头示意图见图1,流体计算域见图2。

图1 取样管安装示意图

图2 流体计算域及边界条件

采用二维模型瞬态进行仿真计算,取样管探头位于管道中心,固定于计算流场中,坐标原点位于取样管中心,流体从左侧沿X方向流入,从右侧流出,取样管探头外径27mm,入口距取样管中心为200mm,出口距取样管探头中心为1300mm,计算域范围为-200≤x≤1300,-500≤y≤500。使用水为流动介质,温度T=20℃,密度ρ=1000kg·m-3,动力粘度为μ=1.003×10-3pa·s。入口采用速度进口(velocity-inlet)边界条件,出口采用压力出口(pressure-outlet)边界条件,出口压力等于标准大气压,取样管及管道为壁面边界条件,计算采用标准K-ω模型,控制方程包括连续性方程和N-S方程:

(1)

(2)

(3)

式中,u和v为速度分量,t为时间,P为压力。

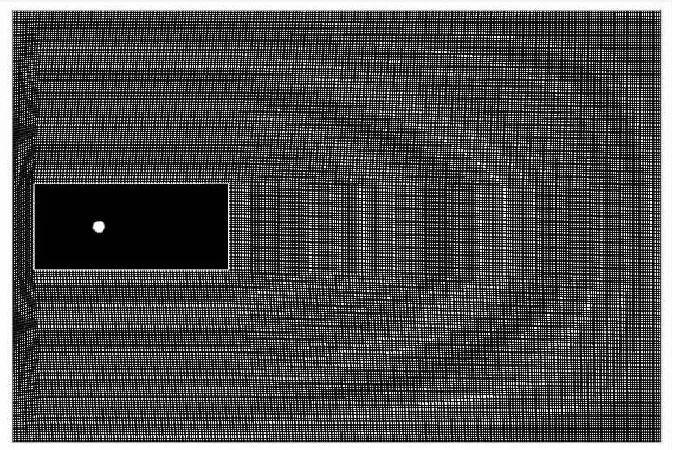

动量方程选择QUICK格式进行离散,压力项离散选择Standard格式[6],非稳态项选择二阶隐式离散,压力速度选择SIMPLEC算法[7],时间步长取0.001s,残差取10-3,为了提高计算精度,对取样管探头周围进行网格加密,网格见图3。

图3 计算域网格划分

2 取样探头仿真计算结果与讨论

分别对入口流速V=3m/s、4m/s、5m/s、6m/s进行仿真计算,获取不同速度下的流场,对取样管探头中心下游20mm处压力进行监测,不同工况下的数值计算结果如下:

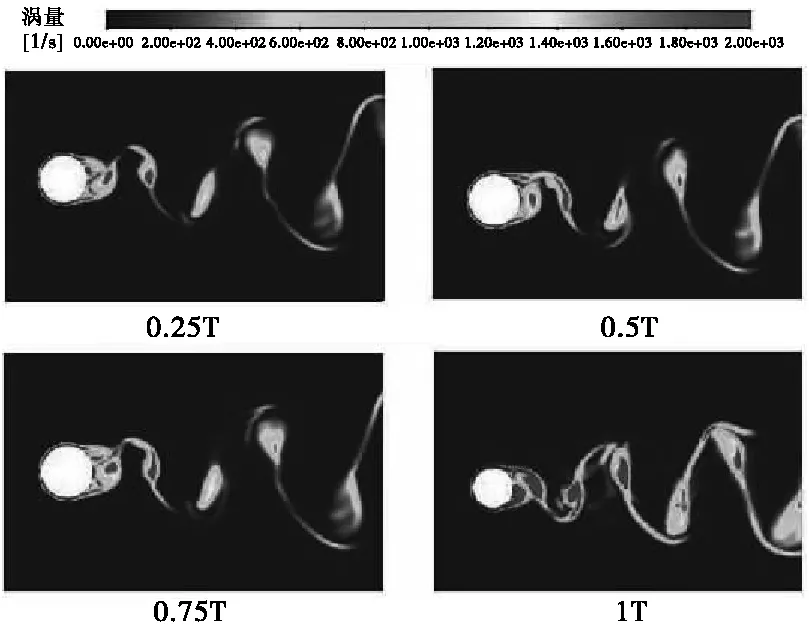

2.1 漩涡产生与发展过程

取样管探头后漩涡产生与脱落,在一个完整周期(T=0.042s)的发展过程涡量见图4。在t=0.25T时,漩涡在取样管探头右下侧往右上侧产生后开始脱落;t=0.5T时,漩涡开始脱离取样管探头,顺时针向右下方发展;当t=0.75T时,漩涡完全脱离取样管探头,强度达到最大;当t=1T时,漩涡逆时针旋转发展至与取样管探头中心线位置,强度减弱,同时下一个漩涡开始产生,产生周期性漩涡脱落现象。漩涡的产生与脱落过程对取样管探头产生周期性激振力,取样管探头会产生振动,当漩涡的产生与脱落频率接近取样管探头固有频率时,取样管探头会产生强烈的受迫振动。

2.2 速度场

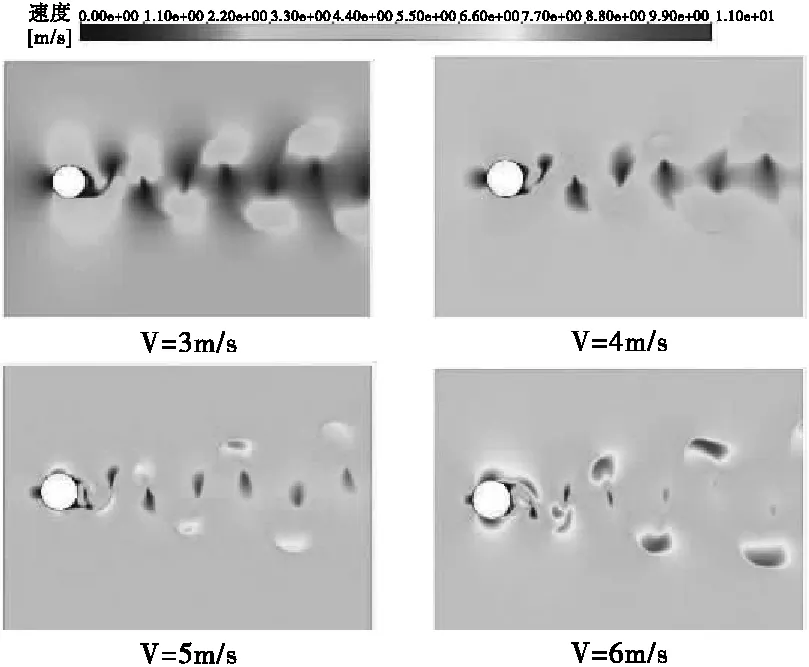

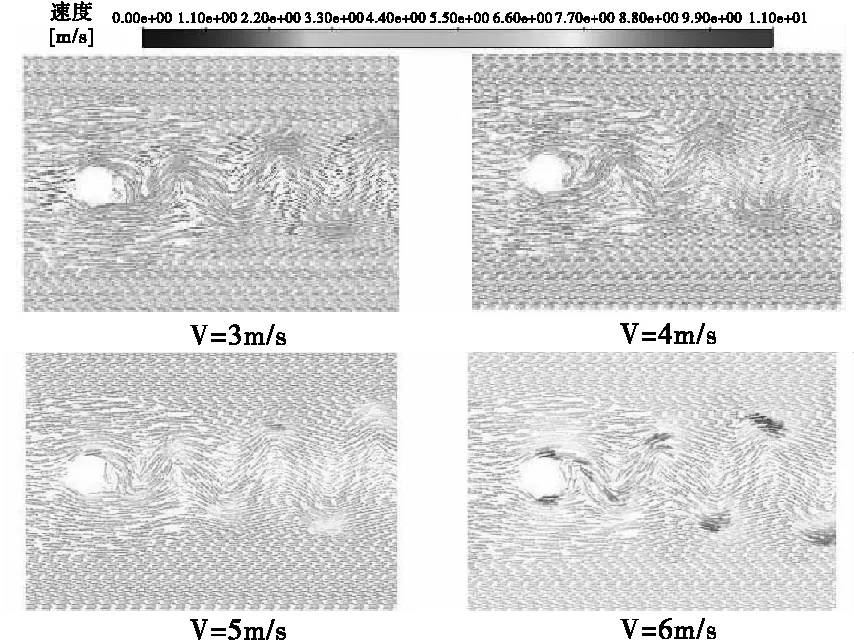

不同流速下的速度云图见图5。

从云图可以看出,不同流速下漩涡的产生与脱落发展规律基本一致,从取样管探头后右下侧往右上侧产生并脱落,往下游接近正弦曲线扩散直至消散,随着流体介质流速的增大,漩涡发散的范围扩大,旋转强度增加。

图4 取样管探头漩涡产生与脱落发展过程

图5 t=2s时不同介质流速下的速度云图

不同介质流速下的速度矢量图见图6。

图6 t=2s不同介质流速下的速度矢量图

从速度矢量图可以看出,随着流速的增大,速度场得到加强,漩涡密集程度增加,漩涡产生与脱落周期变短,漩涡影响范围扩大。

2.3 压力场

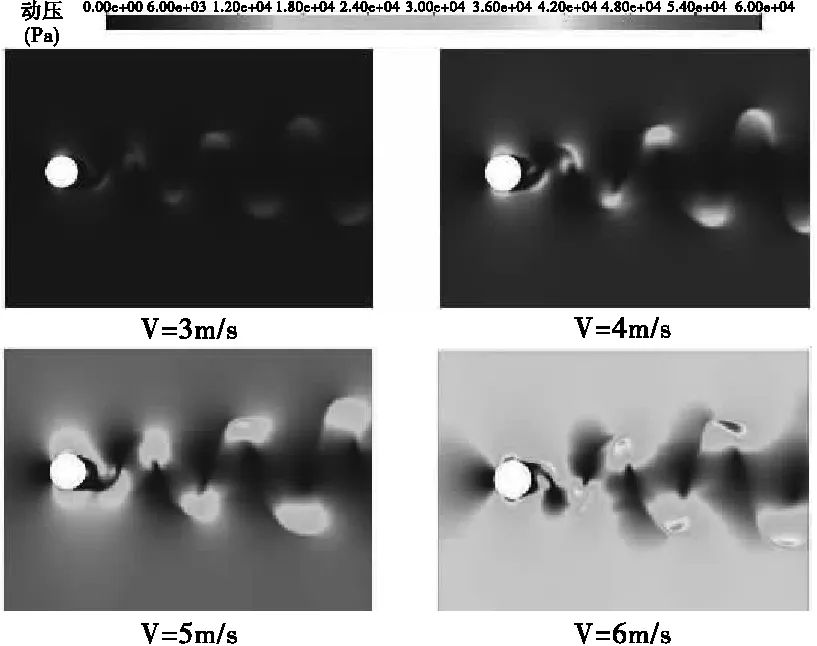

不同介质流速下的动压云图见图7。

图7 t=2s不同介质流速下的动压云图

从动压云图可以看出,在取样管探头前锋与后侧动压减小,而在取样管探头上下侧动压增大,随着流速的增大,动压变化范围增大,同时漩涡脱落周期变短,漩涡影响范围扩大。

2.4 取样管探头下游压力监测分析

对距取样管探头中心下游20mm处压力进行监测,不同介质流速下动压随时间的变化曲线见图8。从图8可以看出,随着流速的增大,压力波动范围增大,与速度场变化规律基本吻合。

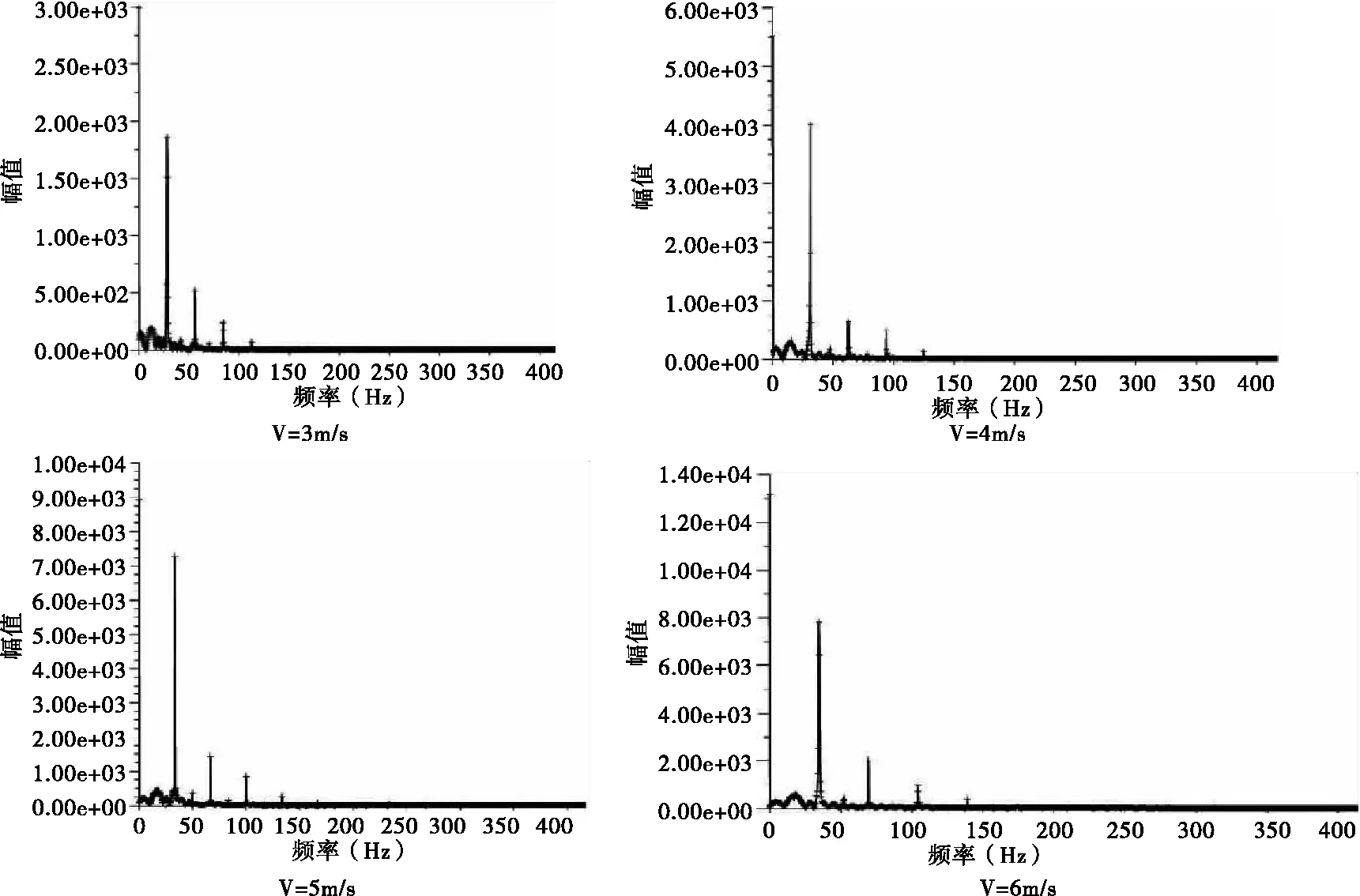

同时,对压力曲线进行傅里叶变换,得到不同流速下的频域图,见图9。从图9看到,当V=3m/s时,漩涡产生与脱落频率约等于24Hz;V=4m/s时,漩涡产生与脱落频率≈29Hz;V=5m/s时,漩涡产生与脱落频率≈35Hz;V=6m/s时,漩涡产生与脱落频率≈40Hz。可见,随着介质速度的增大,漩涡脱落频率增加。

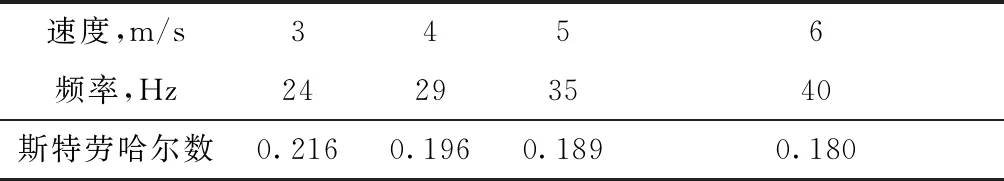

根据斯特劳哈尔数St=fd/u,不同流速下的斯特劳哈尔数计算值如表1,不同介质流速下斯特劳哈尔数的平均值等于0.195,一般工程取值0.2~0.5,仿真计算结果基本符合根据斯特劳哈尔数的使用范围。

表1 不同流速下的斯特劳哈尔数

图8 取样管探头下游20mm处不同介质流速下动压曲线

图9 取样管探头下游20mm处不同介质流速下动压频域

3 取样管探头模态分析

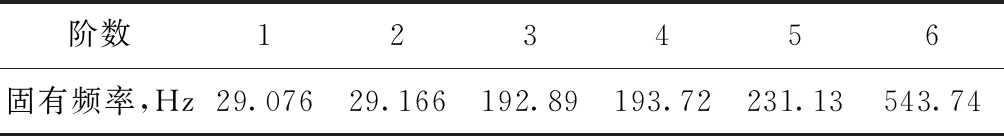

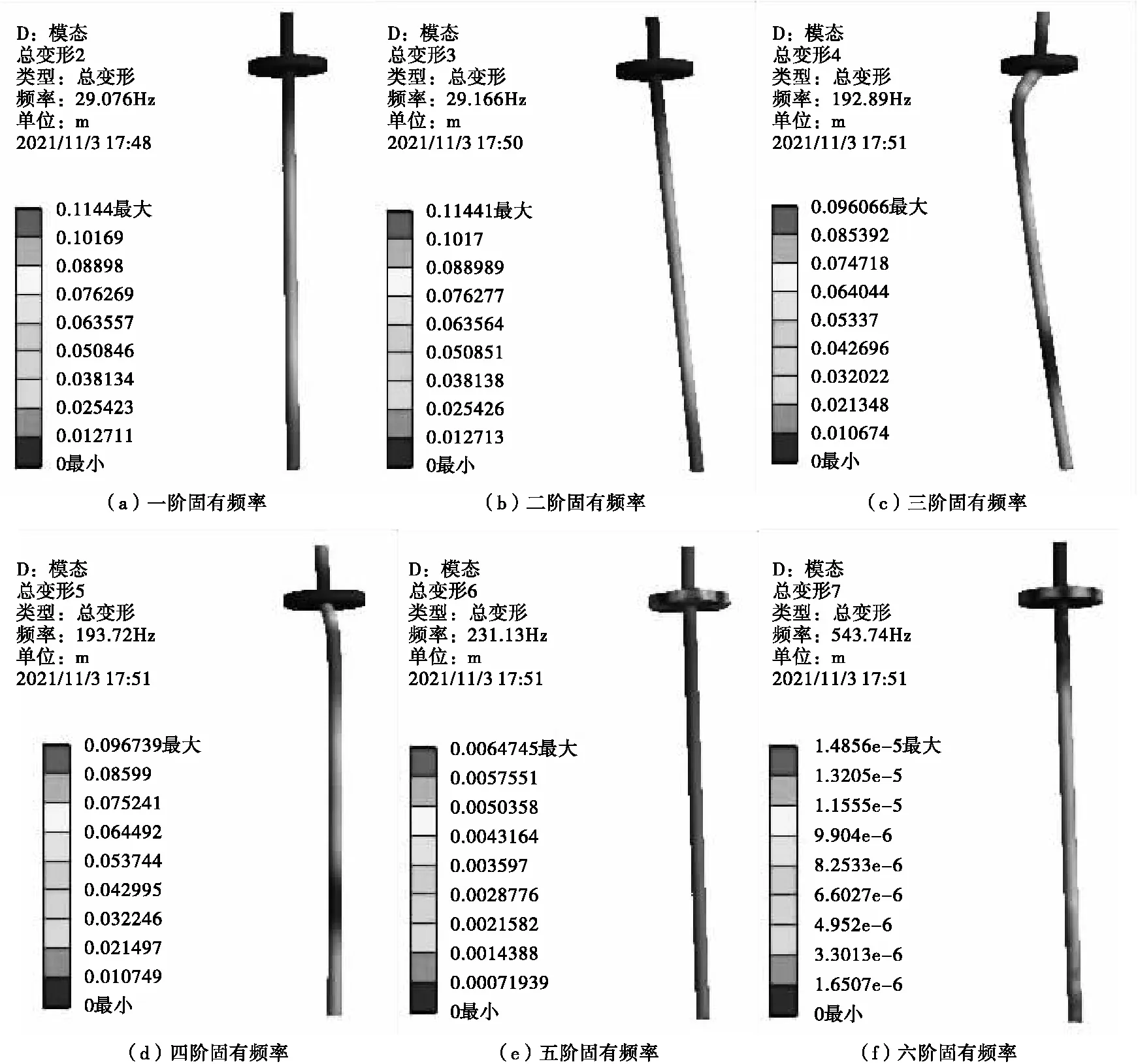

使用ANSYS WORKBENCH对取样探头进行模态分析,考虑流体介质对取样探头的影响,得到取样探头湿模态下的前六阶固有频率,见表2。不同固有频率下的振型图见图10。

表2 取样探头前六阶固有频率

图10 不同固有频率下取样管探头振型

取样管探头的一阶固有频率为29.076Hz,与流速V=4m/s时,流体在取样管探头产生的旋涡脱落频率29Hz接近,取样探头产生共振,导致取样管探头产生较严重的振动现象。需提高取样管的固有频率,因介质最大流速为6m/s,取样管探头一阶固有频率提高至2倍最大旋涡脱落频率即80Hz以上,以避开共振频率。

4 结语

本文通过CFD软件FLUENT对管道内取样管探头的流场进行了模拟分析,获得了不同介质流速下的速度场、压力场以及取样管探头下游20mm处动压时域曲线以及频域曲线,同时对取样探头进行模态分析,得出以下结论:

(1)采用详细的CFD模拟分析,可以准确的计算不同流速下的涡流激振频率,分析结果与斯特劳哈尔数经验方法拟合度较高。

(2)流体流过管道插入部件时会产生周期性旋涡,并随着流体流动方向传播,最后消散,旋涡在管道插入部件处脱落时对其产生周期性激振力,漩涡脱落导致的压力波动是产生该激振力的原因。

(3)漩涡脱落频率与介质流速及插入部件尺寸相关,脱落频率与流速成正比。工程设计中,确定部件尺寸后,应结合工艺操作确定可能出现的所有流速,并计算各流速下的漩涡脱落频率。

(4)通过CFD分析,验证了斯特劳哈尔数的正确性。为避免插入管道内仪表的流致振动,采用斯特劳哈尔数计算管道插入部件涡流脱落频率时,其取值宜位于0.18~0.3之间,应计算最大和最小漩涡脱落频率,并将管道插入部件一阶固有频率提高至2倍最大旋涡脱落频率以上。

(5)当管道插入部件雷诺数超过104时,建议采用CFD软件计算漩涡脱落频率,以提高工程设计的可靠度。