多工艺协同危废处置技术运行实例及经济性分析

2022-04-28张春飞周云端胡安宝仲伟聪

张春飞, 周云端, 刘 丹, 胡安宝, 仲伟聪

(1.西安航天源动力工程有限公司,陕西 西安 710100;2.航天推进技术研究院,陕西 西安 710100)

0 引言

危险废物由于具有腐蚀性、毒性、易燃性、反应性或感染性等一种或几种危险特性,环境危害特别严重。根据生态环境部发布的数据,2019年全国196个大、 中城市工业危险废物产生量达4 498.9 万t,综合利用量为2 491.8 万t,处置量为2 027.8 万t,贮存量为756.1 万t,工业危险废物综合利用量占利用处置及贮存总量的47.2%,处置量、贮存量占比分别为38.5%和14.3%[1]。 危险废物处置主要有焚烧法、填埋法、物化法、热解法、等离子体熔融法等处理技术[2]。随着市场规模扩大,环保监管力度加强,将有越来越多的危废进入市场。 除特种危废采用专用物化法、专用回收法处置以外,大部分危废采用填埋法、焚烧法、热解法和等离子体熔融法处置。 然而,填埋法并不能解决危废的本质问题,且随着土地资源的紧张,填埋法将逐渐弃用;焚烧法减容、减量效果较好,但会带来二噁英、飞灰、炉渣等次生危废问题[3-5]。热解法针对高热值危废能实现资源化利用,且在低氧或无氧条件下进行的,减少了二噁英前体物的生成,可有效遏止二噁英类有毒物质的产生和排放[6-7]。 等离子体熔融法由于“高温、还原性气氛”的技术特点,危险废物中的有机物质(含毒性、腐蚀性、传染性物质)可完全裂解气化为可燃合成气(主要成分为CO,H2等),无机物质(含矿物质、重金属类物质)高温可熔融为玻璃态物质并回收利用,资源化利用率高、技术适应性强,几乎可处理除高放射性核废料外的所有固体废弃物[8-9],但存在整体装备投资昂贵,以及等离子体炬的自耗电、运行寿命和稳定性等问题,使等离子技术的推广使用存在困难。

基于中温热解和高温等离子熔融的多工艺协同危废处置技术,先在贫氧环境下通过中温热解对危废进行减量化处理,再将减量后的热解残渣送入高温等离子熔融装置中进一步高温气化熔融后以玻璃态形式排出,可实现固态残渣的无害化处理。处置过程中产生的高温烟气先进入余热利用系统实现余热资源化利用,再经烟气净化装置实现高效净化。该协同工艺技术可实现“有机热解气化”与“无机熔融”相结合,使危废在热解炉内大幅减量从而降低了高温等离子熔融炉处置量,解决了高温等离子系统高能耗问题,2 种系统相结合可取长补短,同时实现经济可行性。

以广东某修造船厂内基于“中温热解+高温等离子体熔融+烟气余热利用及净化”为主体的多工艺协同危废处置中心为例(以下简称“固废处置中心”),结合168 h 性能试验和3 个月生产运行数据情况对2 种不同运行方式的经济性对比分析,提出合理建议,为后续处置中心的建设运营提供参考。

1 工程概况

1.1 工程简介

固废处置中心位于广东某修造船基地内,项目场地长约56.0m,宽约36.3m,占地面积约为2032.88 m2,包括物料存储区、预处理区、热解系统和等离子溶融系统装置区及配电间、去离子水制备间等辅助用房。项目符合国家的环保产业政策,实现了该基地内所有修造船企业生产过程中产生的工业废弃物的减量化、无害化和资源利用化处理。

1.2 工艺流程简介

1.2.1 危废类别及处置规模

处理的废弃物包括含油污泥、含油抹布、废油漆渣、废油漆桶,根据《国家危险废物名录》规定,需要处理的废弃物均为危险废物,其类别、代码和年处理量见表1。含油污泥(包含含油抹布)为粘稠状固体,废油漆渣大部分为粘稠状固体,部分废油漆渣为粘稠状液体,废油漆桶为95%金属固体。

表1 待处理危险废物明细

针对危险废物的种类和性状,采用了基于“中温热解+等离子高温熔融+烟气余热利用与净化”的多工艺协同危废处置技术解决方案。项目规模:系统处理能力为5 000 t/a,其中预处理系统处理能力为40 t/d,热解系统工业废弃物处理量为20 t/d,等离子熔融系统处理热解残渣量为5 t/d,装置每年操作时间为连续操作6 000 h 或250 d。

1.2.2 工艺流程

系统主要包括预处理系统、热解系统、等离子体熔融系统、烟气余热利用及净化系统工艺流程示意见图1。

图1 系统工艺流程示意

待处理的危险废物通过预处理系统破碎与油泥配伍后,送入热解系统中在绝氧的环境下逐渐被加热至600 ~700 ℃左右,使危废中含有的有机组分中温裂解为可燃的热解气、炭渣、以及少量的焦油[10]。其中热解气体经过高温除尘器进行有效除尘后进入二燃室充分燃烧为热解装置提供足够的热量; 中温热解残渣(主要成份为无机物残渣及其它含金属固态物) 通过输送单元经磁选分离金属铁后和高温除尘器收集的飞灰经造粒成型为粒径为1 ~3 cm 颗粒后,通过配伍上料系统与配伍物料比例配伍送入等离子气化熔融炉进行高温玻璃化处理。在等离子炬、辅助燃料和空气的共同作用下,热解残渣与配伍料中的碳及其他可气化物质在等离子体熔融炉内进一步气化为CO 等小分子气体。 固体残渣无机物部分与配伍物料经1 400 ~1 500 ℃高温熔融形成致密玻璃化渣,玻璃化渣通过急冷水淬后以玻璃态形式排出。 等离子熔融炉气化产物进入二燃室经1 100 ℃高温且停留时间大于2 s 条件下进一步燃烧,使烟气中的有机物和二噁英彻底分解,达到无害化目的。

等离子体系统及热解系统产生的高温烟气通过烟道混合后进入余热锅炉经换热回收部分能量后降温为中温烟气,回收的能量产生1 MPa 的饱和蒸汽,一部分为烟气再热器和多效蒸发提供蒸汽热源,另一部分加热空气至150 ℃,进入烘砂装置进行烘砂实现烟气余热资源化利用。 余热锅炉降温后的中温烟气进入急冷塔在1 s 内急速冷却至200 ℃以下,避免二噁英的低温再合成[11]。 经急冷后的烟气进入干式反应塔,在干式反应塔中喷入研磨至一定粒径的小苏打粉末和活性炭粉末进一步脱酸,并对烟气中的重金属和可能再生成的二噁英等物质进行吸附,再进入布袋除尘器进行除尘,二次飞灰从布袋排灰口定期排出,用吨袋收集后返回至等离子体熔融炉中再处理。 经布袋除尘器除尘后的烟气进入湿式脱酸系统,在湿式脱酸塔中喷入质量分数为10%的NaOH 溶液进一步脱除SO2,HCl,HF 等酸性气体,达到烟气排放标准。 最后经过净化的烟气被加热以消去白烟后通过引风机的作用送入烟囱排入大气中。

多工艺协同危险废物处置技术可有效解决传统危险废物处置烟气排放量偏大的问题,大幅降低烟气中二噁英的产生几率,并通过高温熔融玻璃体形式解决热解碳渣和焚烧飞灰的无害化处置问题,工艺过程中产生的热量用于修造船企业的烘沙工艺,大幅提升了热量的利用效率,节能效果明显。

1.2.3 系统的运行控制

根据本处置中心生产装置的工艺特点和当前的自动化控制水平要求,预处理系统、热解系统、等离子体气化熔融系统和烟气净化系统各工作区域仪表采用分散控制系统(即DCS)实现工艺生产过程自动化控制。测控柜设置机柜间及操作室,现场仪表信号直接进入测控柜机柜间,再与测控柜的操作站/工程师站相连接,实现过程控制、监视及联锁。 装置中的成套设备等采用自有控制系统对其进行监控和安全保护,同时通过信号线在测控柜DCS 系统进行显示或操作。 公用工程和辅助系统为系统设备提供配套的水、电、气、燃料、视频监控、设备消防等功能。

2 工程运行分析

2.1 工程总体运行情况

该处置中心于2020年12月完成系统烘炉、煮炉;2021年2月完成热态联调及168 h 性能考核试验;2021年6 ~9月份完成试生产。 168 h 性能考核试验及试生产阶段热解单元和等离子体熔融单元均达到额度处理负荷;余热利用单元、烟气净化单元及公用工程设备单元同时进行了性能考核,系统总体运行状态良好,达到设计要求。在热解单元和等离子体单元额定负荷工况下整个系统每小时生产消耗及排放的理论计算和实际试验结果对比见表2 ~表3。由表2 ~表3 可以看出,理论分析与实际试验结果基本一致。

表2 每小时生产消耗量对比

表3 每小时排放情况对比

2.2 热解系统运行分析

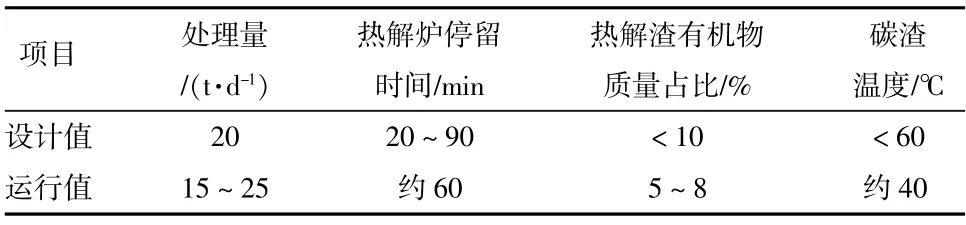

热解系统整体运行稳定,可实现连续或间歇性运行,系统控制完全适应对含油污泥、含油抹布、废油漆渣、废油漆桶各种物料处理量的波动,处理量为15 ~20 t/d,中温热解炉温度控制在500 ~700 ℃之间,热解气出口约450 ℃,热解系统的主要工艺参数设计值及运行值见表4。

表4 热解系统工艺参数

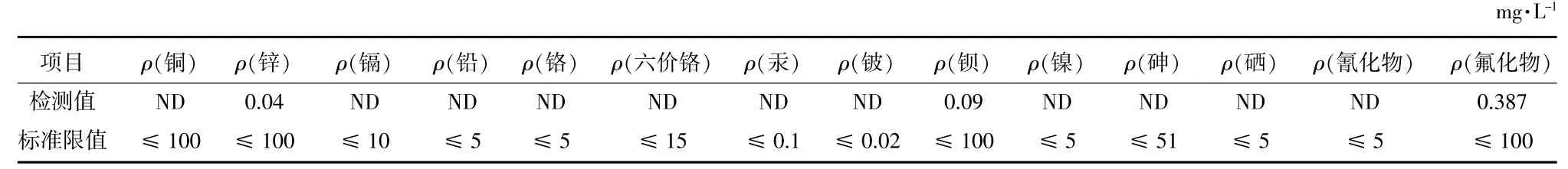

热解系统主要排放物中残渣经磁选分离后的金属主要浸出毒性监测结果见表5。 由表5 可以看出,金属铁残渣浸出毒性远小于GB 5085.3—2017《危废鉴别标准-浸出毒性鉴别》浸出毒性限值要求,经鉴定为一般废弃物,可进一步资源化利用。

表5 金属浸出浓度

2.3 等离子体系统运行分析

磁选分离金属铁后的热解碳渣经造粒成型和配伍助熔剂一起送入等离子体系统处理,等离子熔融炉系统整体运行稳定。 余热锅炉出口氧含量控制在10%~11%,主熔池炉渣电阻控制在0.1 Ω,上升道炉渣电阻控制在0.5 Ω,熔池液位稳定,正常出渣时,熔池液位高出溢流排渣口约100 mm,出渣顺畅,等离子体熔融炉系统的主要工艺参数设计值与运行值见表6。

表6 等离子体炉系统工艺参数

按照GB/T 41015—2021《固体废物玻璃化产物技术要求》 对溢流排出的玻化渣的各项指标进行检测,其中玻璃体质量分数为99.2%,酸溶蚀率为0.02%,热酌减率为0.2%,重金属浸出含量见表7,各项指标均满足标准要求,可作为建设用卵石、碎石、砂等的替代材料资源化利用。

表7 金属浸出浓度

2.4 余热利用及烟气净化系统运行分析

热解系统和等离子系统产生的烟气经二燃室充分燃烧后进入余热锅炉降温回收余热副产饱和蒸汽,副产的饱和蒸汽主要供应到空气换热器、烟气再热器和废水处理设备循环利用,进入空气换热器的饱和蒸汽与空气换热产生热空气用于厂区烘砂,进入烟气再热器的蒸汽将烟气净化系统中碱洗塔排出的烟气加热至130 ℃以上排出,进入废水处理设备的蒸汽对碱洗塔排出的高浓度含盐废水进行多效蒸发析出废盐。 在余热锅炉温度为900 ~1 050 ℃的区域设置尿素溶液喷口,通过脱硝喷枪喷入质量分数为10%的尿素溶液过SNCR 系统脱除烟气中NOx。烟气余热降温后通过“急冷+干法脱酸+活性炭吸附+布袋除尘+碱洗”的多工艺烟气净化单元净化后达标排放。 生产过程中的余热利用及烟气净化系统工艺参数见表8。由表8 可以看出,设计值与实际试验结果基本一致。

表8 余热利用及烟气净化系统工艺参数

系统连续稳定生产运行过程中,利用在线监测系统和取样口取样监测方式对烟气排放污染物进行连续监测,监测结果见表9。 由表9 可以看出,烟气经“SNCR+急冷+干法脱酸+活性炭吸附+布袋除尘+碱洗” 多工艺烟气净化单元净化后的排放指标优于GB 18484—2020《危废焚烧污染控制》标准烟气排放限值要求。

表9 烟气排放浓度

3 系统经济性分析

根据该处置中心168 h 性能测试和3 个月的运行数据,在实现全场危废无害化、资源化和减量化的运行模式上可采用以下2 种运行方式: ①热解系统(20 t/d)、等离子系统(3.63 t/d)均按照设计运行250 d;②热解系统(20 t/d)按照设计规模运行250 d、等离子系统(6 t/d)1 a 集中运行150 d。 对上述2 种运行方式和原设计方式进行了全成本经济性分析,结果见表10。 由表10 可知,原设计分析与运行方式1实际试验结果基本一致,处理成本为2 606.2 元/t。运行方式2 的处理成本为2 352.8 元/t,比运行方式1 节约9.73%,运行费用累计可节省126.73 万元/a。这说明,对于等离子体熔融炉系统可以集中运行时间,将运行负荷提高至设计上限,能够有效节省成本,提高经济效益。

表10 不同运行方式经济成本分析

4 结论

(1)以船舶修造行业产生的罐底油泥、废油漆渣、含油抹布、废油漆桶等危险废物为处理对象,提出了基于“中温热解+高温等离子熔融+烟气余热资源化利用及净化”的多工艺协同危废处置技术,实现了修造船工业企业生产过程产生的危险废物的减量化、无害化和资源化处置,推动修造船企业逐步建成“无废工厂”;

(2) 多工艺协同危废处置系统燃烧效率≥99.9%,有机物焚毁去除率≥99.99%;危险废弃物中的无机物经处置后形成无害化玻璃体炉渣,热灼减率<1%,各项指标均满足GB/T 41015—2021《固体废物玻璃化产物技术要求》的要求,可实现建材资源化利用;烟气中的NOx,HCl,SO2,二噁英等污染物排放浓度优于GB 18484—2020 《危废焚烧污染控制》标准烟气排放限值要求,可实现超低排放;

(3)采用等离子体熔融炉系统集中时间运行的方式,处理成本为2 352.8 元/t,可有效节省成本,提高经济效益。