海洋石油平台建造工艺改进的成本分析

2022-04-28杨铁宁

焦 茗,杨铁宁

(海洋石油工程股份有限公司 建造事业部, 山东 青岛 266520)

海洋石油平台的建造工艺是指平台所涵盖的近10个专业,从材料采办到预制和安装的整体过程。海洋石油平台建造以总体建造方案为指导,各专业按照建造工艺要求由点及面,开展建造工作,完成从下料预制、组对、焊接和安装,再到机械完工的整体过程。

本文以典型海洋石油平台建造为例,阐述多专业建造工艺改进提升了平台的整体建造效率和降低了施工成本。同时,持续的建造工艺改进提升了整体建造技术水平,对整个项目成本产生了积极的影响。

1 工程项目概况

某井口桩基式海洋石油平台分为2个(A平台和B平台),并与同一个导管架相连接,安装后2平台的间距为2 500 mm。2平台在陆地上分开建造,都分为4层甲板。A平台结构尺寸39.2 m×47.3 m×26.3 m,吊装质量4 794 t;B平台结构尺寸36.8 m×41.8 m×20.5 m,吊装质量3 447 t。

根据总体建造方案要求,A、B平台在同一条滑道上建造,间距与海上2 500 mm的实际安装间距一致。组块采用陆地滑移装船方式,各专业施工程序如表1所示。

表1 各专业施工程序

2 建造工艺流程

平台的建造工艺流程总体分为文件输出、过程控制、最终检验产品输出。模块化建造流程示意图如图1所示。

图1 模块化建造流程示意图

2.1 结构专业建造工艺优化

1)生活楼拖拉装船创新优化为自行式模块运输车(SPMT)小车装船。A、B平台的生活楼吊装质量分别约728 t和670 t,将原拖拉滑移装船方案优化为SPMT小车装船,原2个生活楼的拖拉滑移装船方案中,需要清理铺设滑道、改造滑靴、摆放滑靴、连接固定滑靴、预制滑靴木材、拖拉前涂抹黄油、后期滑靴拆除等工作,2个生活楼的8个滑靴工作量约需6 400人工时。方案优化为SPMT小车装船后,节省了滑道铺设、滑靴改造、木头预制及后期拆除等施工成本,同时减少了碰撞切割及恢复工作量,提高了涂装效率,减少了油漆修补等工时投入,节省钢材约60 t。在满足小车装船的条件下,仅需在生活楼支点处做4个抬梁,大约需2 400人工时,节约4 000人工时。

2)组块单层预制总装创新优化为双层片整体预制垂直扣片总装。技术原理为:①将贯穿拉筋与下层甲板、夹层甲板整体预制成双层片,与贯穿拉筋相连的墙皮、栏杆等结构一体化建造;②在甲板片预制阶段,考虑将合龙口处的环板经分瓣处理后断开,待甲板片垂直扣片合龙后再散装;③合龙口处组合梁对接口采用Z型口处理,保证甲板片垂直扣片安装;④提前校对模型,将合龙口处有碰撞风险的筋板、甲板等结构合龙后再散装;⑤在预制方案中增加重点公差控制点措施,保证双层片建造尺寸要求。

关于优化后的经济效益对比。与常规预制对比,此种方式一体化建造率提高30%以上,吊装效率提高40%以上,车间喷涂时间节省3~5天,常规碰撞切割恢复工作量减少80%以上。可推广至国内大多数甲板片。以400~500 t的双层合龙片为例,对常规单层甲板片与双层片预制总装(按照中等甲板片大小考虑)进行经济效益对比的结果见表2。项目6个片总节省汇总:总人力工时投入节省38 400人工时,喷涂周期节省36天,吊装周期节省18天,吊机节省54个台班。

表2 经济效益对比的结果

2.2 配管专业建造工艺优化

1)创新优化地漏槽与地漏管线连接口的加工方案。技术原理为将地漏连接口在预制阶段完成坡口加工,地漏槽盒与地漏管线现场连接时,将已加工坡口打磨后即可组对,提高管线安装的效率。项目总计有401个地漏实现方案优化,可以减少现场加工拉把线、打磨、收把线的时间,节约300人工时以上。

2)创新优化管线支架托梁(补梁)的安装。技术原理为通过方案优化,将支架分体安装,在预制阶段将所有托梁全部预舾装,再点焊托梁与托梁上的支架。方案优化后降低了后期安装支架难度,也减少了与结构梁的焊接补漆作业。由于提前安装了100个支架的托梁,减小了散装托梁的安装难度,减少了大量打磨和补漆作业,降低对结构片释放的影响,节约400人工时。

3)优化A、B平台陆地建造摆放方案。技术原理为通过方案创新,在陆地建造时,将A和B平台的原摆放间距2 500 mm优化为2 800 mm。为了减少海上A、B平台连接的修改量,陆地连接完成后,切开管线自带300 mm余量,满足海上施工调整量需求。海上施工后,根据导管架实测数据计算模块间距增大190 mm,相当于模块间距实际调整为2 690 mm,据此计算配管专业减少了海上80道口的修改工作量。

4)优化海上施工钻完井电潜泵接线箱安装位置,避免大量管线碰撞修改。技术原理为经过工程师海上现场核实,优化电潜泵接线箱的定位位置,重新定位安装电潜泵接线箱,减少大量的管线或者电缆修改量。通过方案优化,减少至少6根管线、30道口的修改工作,省去无损检测等工序,也避免了缺料情况。该处管线均为3寸XXS规格原油管线,节约200人工时,节约3寸XXS弯头约12个、管线12 m,考虑海上安装资源限制大,人员和物资资源等影响,综合折算节省费用5万元。

3 建造工艺优化实施及对成本总体影响分析

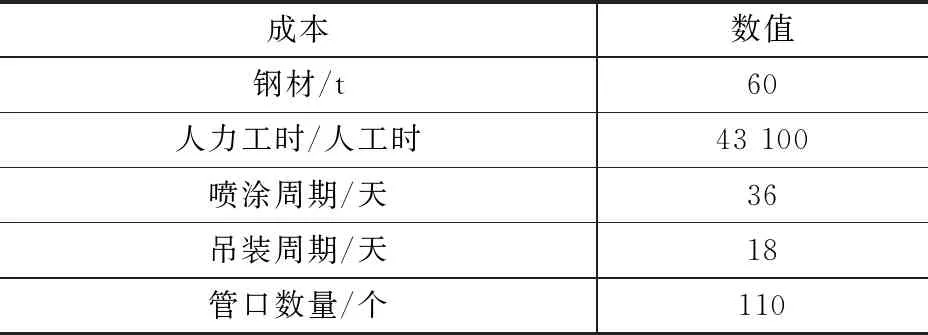

通过对海洋平台建造工艺的多专业优化,实现了对建造工艺技术的提升,并且通过优化技术方案,节省了大量的施工材料、人力工时、施工时间,改进了施工方法,提高了劳动生产率,工艺优化后节省成本汇总如表3所示。

表3 工艺优化后节省成本汇总

本文通过分析实际案例,探讨了海洋石油平台的建造工艺改进对建造成本的积极影响,充分说明建造工艺在海洋石油平台总体建造成本的节省中发挥着至关重要的作用。因地制宜地改进建造场地的建造工艺,能够极大程度地降低成本和提高劳动生产率,具有共性的技术改进,还能够在同类项目中不断推广,持续实现降本效应。