现有船舶冷却水泵变频节能改造的实例

2022-04-28陈身通

陈身通

(浙江省海运集团有限公司,浙江 杭州 310014)

随着全球温室效应日益加剧,环境与能源问题日益严重,特别是全球气候变暖引起全世界的广泛关注,节能减排已成为环保领域的重要举措。作为高能耗、高排放的行业,船舶运输自然成为了节能减排改革的重点领域。随着“双碳”政策的推进,船舶的节能减排形势十分严峻。变频技术作为一种节能技术,在岸基设备上得到了广泛的应用,但在船舶行业中,因其特殊性,没有得到很好的应用。本文对现有船舶冷却水泵进行变频节能改造,达到节能降耗的目的,以供同行参考。

1 变频技术

1.1 变频器工作原理

变频器是利用电力电子器件把工频交流电源变换成各种频率的交流电源以实现电机变速运行的设备,三相交流异步电动机的转速为:

n=60f(1-s)/k,

(1)

式中,n为电动机转速;f为定子交流电的频率;s为传差率;k为电动机的磁极对数。

根据公式(1),只要改变f、s、p中的任意1个参数,就可以实现异步电动机的调速。其中变频调速在调速性能、运行积极性、调速平滑性以及机械特性等方面都具有明显优势。交流异步电动机的变频调速已成为交流调速的首选方案。

1.2 变频技术在水泵理论分析

由流体力学可知,泵的功率公式为:

P=ρgqVp/η,

(2)

式中,P为功率;ρ为密度;g为重力加速度;qV为流量;p为压力;η为泵的效率。

根据离心泵的相似定律,流量与转速成一次方关系,流量与转速成平方关系,功率与转速成立方关系。由此可知,水泵的效率一定,当要求调节流量下降时,n可成一次方比例的下降,而此时P成立方关系下降。

2 船舶冷却水泵变频节能改造

2.1 船舶海水冷却泵变频节能改造

海水冷却泵工作原理示意图见图1。船舶海水冷却泵通常是以海水温度32 ℃,柴油机为100%负荷时的冷却要求来设计的。无论海水温度以及柴油机负荷如何变化,海水冷却泵都以额定转速、恒流量为中央冷却器提供冷却海水,而实际情况是在不同的季节及海域,绝大多数时间海水的温度都低于32℃,柴油机负荷通常远低于100%。根据热交换原理,所需的冷却海水量可以相应降低,而实际上一定量的海水被旁通入海,海水流量过大造成能源浪费。

图1 海水冷却泵工作原理示意图

海水冷却泵变频节能改造,是根据海水温度及柴油机负荷的变化自动调节海水冷却泵的转速,来调整海水冷却泵的流量,从而调整海水冷却泵的功率,达到节能效果。海水冷却泵变频节能改造是采集海水进、出口温度,海水进、出口压力,中央冷却器淡水进、出口温度,通过控制单元模块逻辑分析计算出最佳的海水冷却泵转速,并将信号转换成模拟信号输出给变频器,实现对海水冷却泵的变频节能改造。

2.2 船舶淡水冷却泵变频节能改造

变频技术在目前现有船舶(包括新造船舶)淡水冷却系统上还未开始大范围应用。对淡水冷却系统的使用比较谨慎,实践的比较少。早期建造的船舶淡水冷却泵没有单独设置1台停泊低温淡水冷却泵,冷却水量浪费更加严重;即使设有停泊低温淡水冷却泵的船舶,也是按停泊时的最高负荷设计的,但大多数时间达不到该负荷。所以对低温淡水冷却泵进行变频改造十分必要。淡水冷却泵变频节能改造的原理与海水冷却泵基本原理一致,在这不做重复叙述。

3 船舶冷却水泵变频节能改造的实例

3.1 现状

某47 500 DWT散货船,2012年建造。主机:1台,型号为MAN 6S46MC-C7,功率为 6 450 kW。副机 :3台,型号为DAIHATSU 5DK-20,功率为610 kW。中央板式冷却器:2台,每台换热量为3 700 kW,冷却海水流量为240 m3/h。主海水冷却泵:3台,功率为37 kW;低温淡水冷却泵:2台,功率为75 kW;停泊低温淡水冷却泵:1台,功率为45 kW。冷却水泵均为定速电机驱动的离心泵。

3.2 变频节能改造方案

新增1台FR-A840-01160变频器,对停泊低温淡水冷却泵进行变频控制,切换工频-变频主电路改造示意图见图2。新增2台FR-A840-00930变频器,对3台主海水冷却泵进行变频控制。其中1#与3#主海水冷却泵由1台变频器切换控制,2台电动机切换工频-变频主电路改造示意图见图3。

图2 切换工频-变频主电路改造示意图

图3 2台电动机切换工频-变频主电路改造示意图

原主配电板主海水冷却泵、停泊低温淡水冷却泵保留其断路器,原启动单元内接线进行修改,实现原泵的本地与遥控转换、备用泵切换、压力保护功能报警、变频控制器过电流以及工频-变频之间自动与手动切换等功能。

3.3 海水冷却泵变频控制原理

变频器设定为经过海水冷却后的出口淡水温度为36 ℃,变频器输出信号作为第一控制量。而温控三通阀设定温度由原来36 ℃改为34 ℃,温控阀输出信号作为次要控制量。①当热交换器淡水出口温度高于36 ℃时,由相关温度传感器传递信号到变频器,变频器发出海水冷却泵增速信号,使海水冷却泵转速提高、冷却加强,最终使淡水温度稳定在36 ℃;②当热交换器淡水出口温度小于36 ℃,但大于34 ℃时,由相关温度传感器传递信号到变频器,变频器输出降速信号使海水冷却泵转速降低、冷却减弱,最终使淡水温度稳定在36 ℃;③当淡水出口温度小于34 ℃时,变频控制器输出降速信号使海水冷却泵转速降低、冷却减弱,同时三通阀根据感温探头输出开启信号,使三通阀动作,旁通开大,淡水旁通至热交换器进口,进行加热,提高淡水温度,最终使淡水温度稳定在36℃。

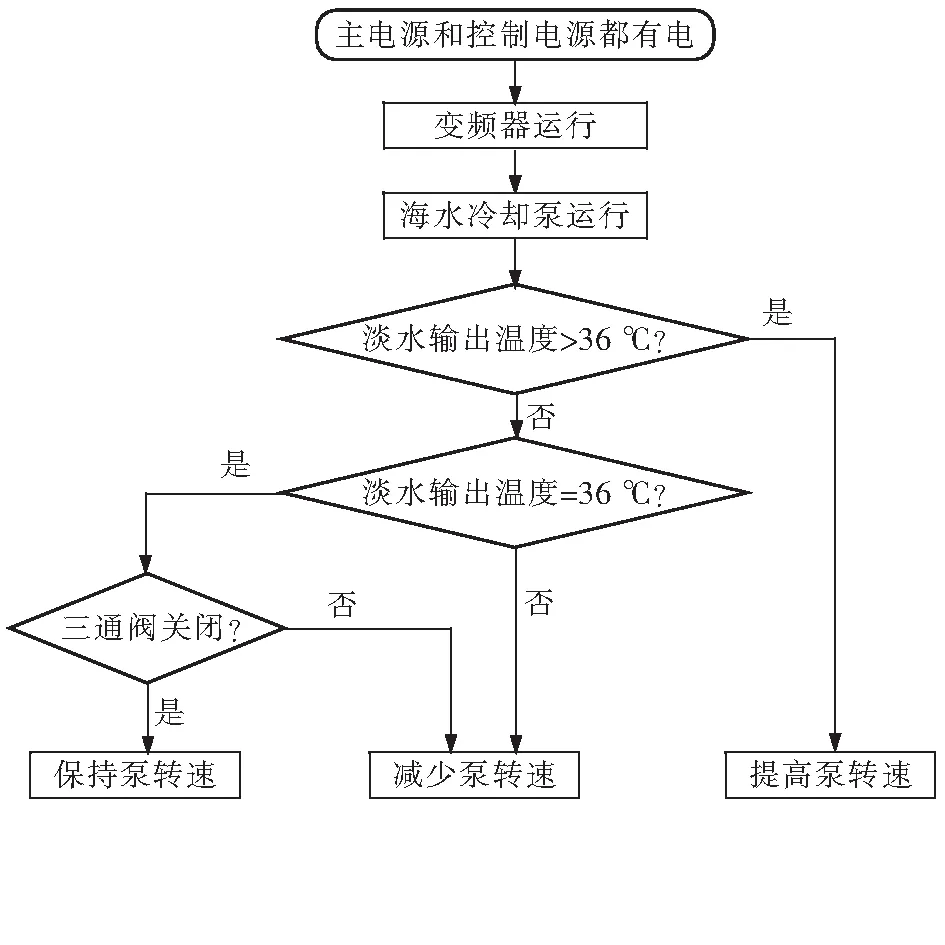

海水冷却泵变频控制原理示意图见图4,虚线框部分为船舶冷却泵变频节能改造部分。设定温控阀可调时,海水冷却泵变频控制逻辑示意图见图5。

图4 海水冷却泵变频控制原理示意图

图5 海水冷却泵变频控制逻辑示意图

3.4 淡水冷却泵变频控制原理

因为绝大部分低温淡水直接去冷却热负荷设备,温度控制信号直接取用出口低温淡水温度。①当低温淡水出口温度高于36 ℃时,变频控制器输出停泊低温淡水冷却泵转速升高信号,加强冷却,最终使得淡水趋于36 ℃;②当低温淡水出口温度低于36 ℃,变频控制器输出停泊低温淡水冷却泵转速降低信号,冷却减弱,提高出口淡水温度,最终使淡水趋于36 ℃;③当低温淡水温度等于36 ℃时,停泊低温淡水冷却泵保持转速不变。

4 改造过程中注意事项

1)考虑温度对电子元件的寿命和可靠性影响较大,变频器运行周围温度一般为:-10~40 ℃。该船变频控制单元安装在集控室内。这是因为环境温度、湿度比较适合,另外少尘埃、少油雾,与主配电板近便于布线。

2)最低频率设定时,由于是对现有设备的改造,电动机使用原来的异步定速交流电动机,普通定速电动机一般采用转子带风扇叶“自扇冷却”结构,因此,当电动机低速运行时,冷却风量将与转速成三次方比例减少,一般最低频率控制在20 Hz以上,防止电机因冷却不良,发热烧毁。

3)主电路电缆线径选择时,应选择屏蔽电缆,而选择线径本着宜大不宜小的原则来决定。变频器与电动机之间的连接电缆要尽可能短,因为线距长了,线路上的压降增大,可能会引起电动机转矩不足、电流增大、电动机过热等现象。特别是变频器输出较低频率时,尤其明显。一般要求变频器与电动机之间线路的压降控制在额定电压的2~3%。而线路上的电压降一般由下式求得[1]:

ΔU=31/3R0LI/1 000,

(3)

式中,ΔU为电压降;R0为单位长度导线的电阻值;L为导线长度;I为电流。

4)控制电路的连接线都应采用屏蔽电缆或双绞屏蔽线,并且与动力线分开布置。

5 改造后的经济性分析

航行工况下, 1台37 kW主海水冷却泵与1台75 kW低温淡水冷却泵运行(此泵未列入本次变频改造);停泊工况下, 1台37 kW主海水冷却泵与1台45 kW停泊低温淡水冷却泵运行。假设该船全年航行175天,停泊190天。船舶在航行、停泊工况下,变频节能改造前、后效果对比见表1。进行冷却水泵变频节能改造后,该船每年可节省燃油约78.3 t,以5 000 元/吨计算,每年可节约燃油费用39.2万元,而该项改造工程投入费用约为20多万元,约8个月能收回成本。

表1 船舶在航行、停泊工况下,变频节能改造前、后效果对比

另外,通过本次变频节能改造,使得靠泊期间用电负荷降低后,船舶通过合理的电力分配,可以使用原有船舶的岸电受电系统。因为该船原岸电箱容量为400 A,在变频节能改造之前不能满足靠泊时用电需求,根据国家相关政策对船舶靠泊期间使用岸电的要求,需要对该船进行船舶受电系统扩容改造,而通过变频节能改造可省去扩容改造及其费用,经济效益十分明显。

绿色航运、绿色船舶已成为当今航运界热门话题,随着船舶能耗评级政策的推进,船舶如何降低能耗、减少排放,成为摆在船东面前的紧迫命题。而船舶冷却水泵变频节能改造作为一项节能技术,其具有效果明显、初始投资小、回收成本时间短等优点,具有重大的现实意义。