船舶主机中间支架轴向振动故障监测实例分析

2022-04-28吴善跃任凤华

吴善跃,任凤华,陈 昕,吕 跻

(92957部队,浙江 舟山 316000)

某船在航行过程中突发柴油主机故障,由于故障严重,加上该船需承担后续任务,修理厂家进行了紧急修理,在较短时间内更换了1台全新柴油主机。修后开展航行试验,试验过程中对主机及后传动装置进行了振动监测,根据监测结果发现该主机中间支架存在振动偏大问题。事后承修单位进行了多次检查和调整,并进行了第2次航行试验,问题仍未得到解决。考虑到承担任务时间临近,业务部门不得不以较大代价解决这一问题,协调设备厂家参与修理。问题虽最终得到解决,但相关经验教训值得总结。

1 基本过程

1.1 第1次航行试验振动监测数据分析

在完成该船主机抢修后,开展了修后航行试验。结果发现,主机振动良好,而中间支架却存在轴向振动偏大问题,其中在转速1 000 r/min工况(3~1 000 Hz)下,轴向振动速度有效值达到52.2 mm/s,明显大于同型装备相同工况值(其它3个中间支架轴向振动速度有效值分别为17.6 mm/s、10.7 mm/s、34.9 mm/s),并已超过设备厂家推荐的限制值。该中间支架的径向振动较小,在转速1 000 r/min工况下,水平径向(即横向)、垂直径向振动速度分别为12.5 mm/s、6.4 mm/s。

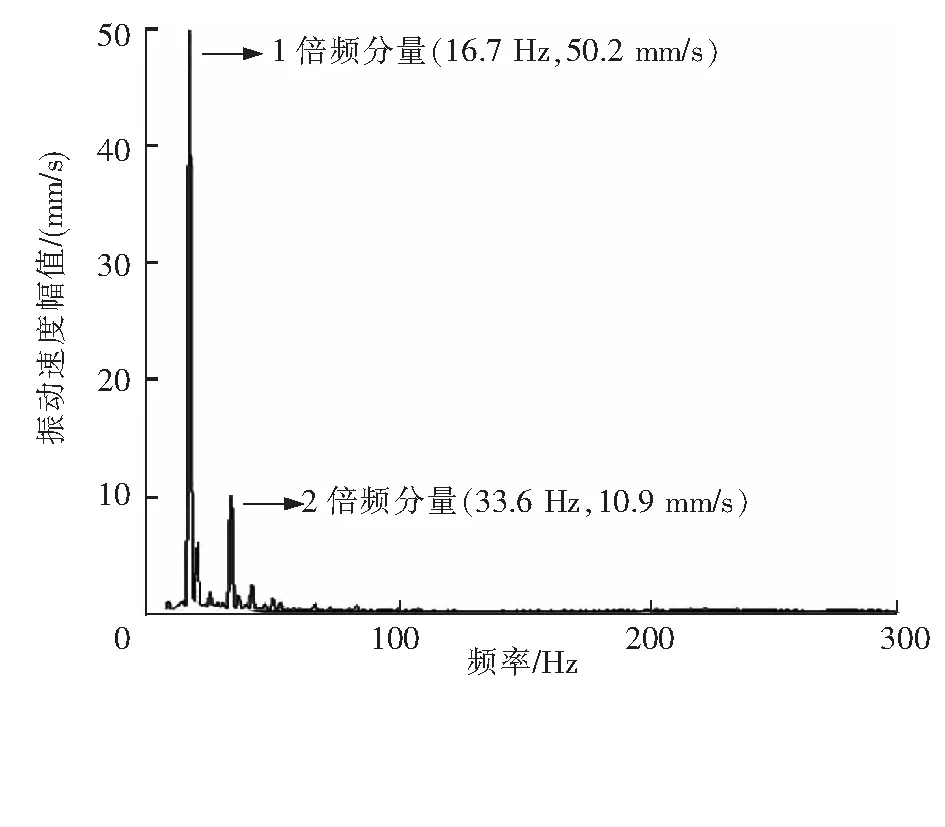

分析该中间支架轴向测点在转速1 000 r/min工况下的振动时频图,轴向测点时域波形图见图1,轴向测点频谱图见图2。由图1、图2发现具有如下特征:时域波形呈一定谐波状;频谱图中1倍频振动分量(即16.7 Hz)幅值较大,并伴有相对明显的2倍频分量(即33.6 Hz)。进一步分析轴向测点各振动参数随转速变化关系,可确认:振动速度有效值、1倍频分量与转速基本呈线性关系,轴向振动主要来源于1倍频分量,轴向测点振动参数随转速变化图见图3。

上述特征与我单位曾经监测过的另外一艘同型船的中间支架振动故障情况类似。当时维修厂家反映万向联轴器滑动副存在严重磨损问题,在更换滑动副衬套后开展修后监测,轴向振动恢复正常。因而,根据测试结果,并参考历史监测情况,认为:该中间支架振动存在异常,需进行检查,不排除万向联轴器存在故障的可能,应将其列为排查重点。

该船发生主机故障前,刚从A厂完成等级修理,而此次主机故障修理是由B厂承担。为了排查是否因为此次紧急抢修导致中间支架振动大,我们调阅了历史监测资料,然而,令人遗憾的是,由于客观方面原因,A厂的出厂试航并未开展中间支架振动监测。若当时出厂航行试验开展过振动监测,并且状态良好,那么此次故障排查就可排除万向联轴器和高弹性联轴器存在问题。

图1 轴向测点时域波形图

图2 轴向测点频谱图

图3 轴向测点振动参数随转速变化图

1.2 承修单位排查故障及第2次航行试验监测

返航后,承修单位B厂检查主机安装情况时,发现主机存在明显的沉降情况,有可能导致主机与中间支架对中不良。为此,他们对主机安装以及中间支架与主机、高弹性联轴器和万向联轴器之间的对中情况进行了检查和调整。

事后,又进行了第2次航行试验,结果发现1号中间支架轴向振动依旧偏大,且相对前次结果有所增加(转速1 000 r/min工况下,轴向振动速度有效值为59.4 mm/s)。此后,又再次调整对中情况,问题仍未得到解决。

1.3 设备厂家排查故障及第3次航行试验监测

由于该船即将承担航行任务,为尽快解决问题,业务机关决定由中间支架设备厂家参加排查故障,A、B厂协助。鉴于引起中间支架轴向振动大有多种可能,加上排查故障时间有限,修理中采取了较为全面的处理措施:不仅重新检查对中情况,而且更换了高弹性联轴器和万向联轴器。

修后,开展了第3次航行试验和振动监测,在转速1 000 r/min工况下,轴向振动速度有效值为16.7 mm/s,远小于修前数据和厂家限值,且与正常支架振动水平相同,表明轴向振动问题得到顺利解决。

事后,我们向船方了解排查故障情况。船方反映,设备厂家检查时,发现主柴油机输出法兰与中间支架法兰轴向安装距离存在问题,有一处轴向距离偏小。

2 故障分析

2.1 中间支架及其相关后传动部件结构

引起中间支架振动大的原因有多种情况,不仅有中间支架自身原因,也与整个后传动系统有关,应从整个系统角度出发,分析可能产生振动故障的原因。图4为该船主机与齿轮箱后传动装置系统示意图,系统包括高弹性联轴器、中间支架、万向联轴器。

图4 主机与齿轮箱后传动装置系统示意图

中间支架是一种弹性支撑轴承,它在柴油主机和齿轮箱之间起到支撑高弹性联轴器和万向联轴器的基本作用。支架核心部件为2个安装在箱体上的滚动轴承,支架箱体底部安装有隔振器。

高弹性联轴器除了传递功率、转速外,具有减振降噪及补偿轴向、径向和角向位移的基本作用。其基本结构部件包括扭转弹性部件、挠性杆部件和连接件。其中,扭转弹性部件为2排多片扇形弹性元件,具有补偿径向位移作用;挠性杆部件具有补偿轴向和角位移作用。

万向联轴器为十字轴式,除传递功率和转速外,还具有补偿柴油机弹性支撑和齿轮箱刚性安装之间相对位移的能力。其中,核心运动部件主要为十字轴承、滑动套及滑槽、传扭滑块。

2.2 引发中间支架振动大的多种可能性因素

由上文所述后传动系统结构,结合旋转机械振动故障基本理论,引发中间支架异常振动的多种可能性因素见表1。

表1 引发中间支架异常振动的多种可能性因素

2.3 中间支架轴向振动故障原因分析

轴向振动大、径向振动小,且轴向振动以1倍频为主,是此次中间支架故障主要特征。据此特征,并结合前文进行分析,中间支架轴向振动大故障存在多种可能原因:①高弹性联轴器挠性杆件故障;②万向联轴器滑动副组件出现异常磨损或润滑不良;③柴油机输出法兰与中间支架法兰对中不良。

高弹性联轴器挠性杆件断裂会影响轴向力平衡,进而引发中间支架轴向振动,但振动信号的时域特征和频谱特征如何、时域波形是否存在冲击现象,这些都缺乏实际案例参考。如果之前有实际案例参考,那就可通过振动信号时频特征排除此种故障可能性。

万向联轴器滑动副组件磨损或润滑不良会引发中间支架振动轴向振动,这是因为磨损严重或润滑不良会极大增加滑动副组件在轴向运动中的摩擦力,导致联轴器在运转中出现明显的轴向作用力,中间支架在联轴器轴向力作用下相应产生轴向振动。由于该轴向作用力周期与转频相关,中间振动频率也相应地与转频有关。

柴油机输出法兰与中间支架法兰对中包括平行对中、角度对中、轴向对中。平行不对中引发的振动虽以轴向为主,但频谱中2倍频分量幅值较高,并伴有1倍频和高次谐波分量。角度不对中引发的振动在径向和轴向均较大。这些特征均与问题中间支架故障不相符,故可排除这2种对中故障可能。

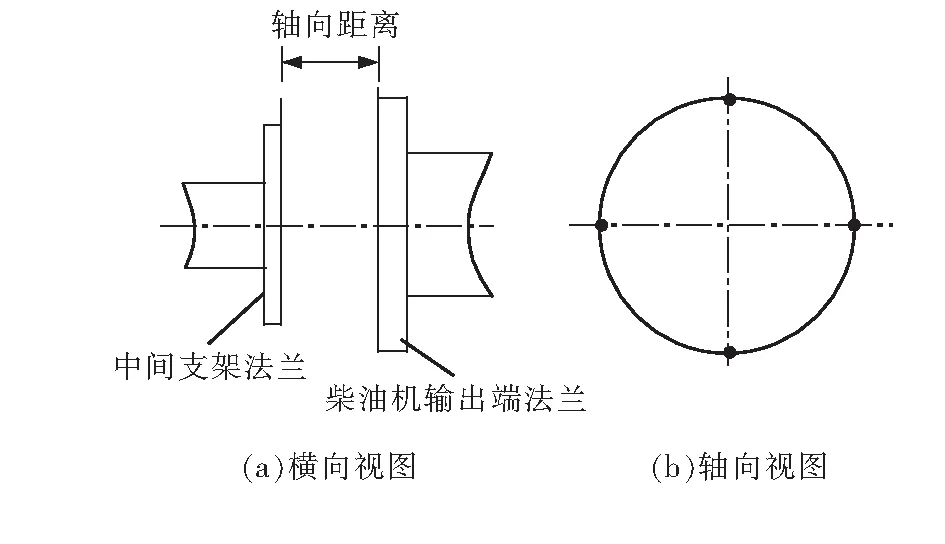

轴向对中是指柴油机输出法兰端面与中间支架法兰端面轴向距离符合要求,一般要求以90°为间隔均匀取4点,测量端面之间的轴向距离。如果在某一角度方向两法兰端面轴向距离偏小,就会导致两法兰之间在该角度方向存在较大的轴向预应力,那么运转过程就会引发中间支架轴向振动,并且振动频率与转频相对应。因而,从故障机理上讲,船方所述中间支架轴向对中问题与振动监测结果相符,可在理论上初步确认中间支架振动问题是轴向对中不良所致。轴向对中示意图如图5所示。

图5 轴向对中示意图

2.4 故障性质分析

轴向振动大是中间支架常见振动故障类型,尽管故障原因有多种,但多为万向联轴器滑动组件故障所致,而轴向对中故障、高弹性联轴器故障所引发的轴向振动大问题相对少见。从故障性质上讲,它们之间存在本质差别。万向联轴器故障属于渐发性故障,滑动组件磨损量随着设备运行时间会逐步增加,在无维护保养干预情况下该故障问题必然会出现,中间支架轴向振动会随着故障发展逐步增大。轴向对中故障则是由于装配问题引起的突发性故障,如果装配初期正常,后期使用过程中一般不会出现这一故障问题(这与径向对中故障存在区别,橡胶隔振器蠕变会引发主机出现沉降现象,进而导致柴油机输出法兰和中间支架法兰出现径向对中不良)。高弹性联轴器挠性杆件断裂一般属于疲劳问题,虽然故障产生需要一定的时间积累,但故障现象出现却具有一定的突发性。

根据以上故障性质分析,可得到如下结论:轴向对中故障仅是引发中间支架轴向振动大故障的原因之一,故障本身不具备普遍性;万向联轴器滑动组件故障是引发中间支架轴向振动大的常见原因;如果加强日常振动监测,通过振动数据趋势分析,从故障性质角度入手可以鉴别出故障原因。

3 经验教训

回顾此次中间支架故障排除过程,振动监测虽然在故障隐患发现和修后质量评估2个方面起了重要作用,但在故障定位方面并未达到令人满意的效果,本可以较小代价排除中间支架故障,却不得不采取全面性修理措施,以下经验教训值得反思。

1) 忽视日常振动监测的组织开展,分析时缺少必要参考数据。根据近些年同型船动力系统振动监测情况看,主机、齿轮箱等重要核心设备振动故障问题较少,而后传动装置中间支架振动大问题却较多。对此,船方和修理厂家应高度重视中间支架振动监测问题,积极协调监测人员开展定期监测或修前修后监测。一方面,能及时发现后传动装置故障,确保故障得到有效修理;另一方面,能积累相应的数据,作为突发故障排查参考。本次故障修理中,正是因为有关方面对中间支架振动重视不足,在前次厂修期间未开展修前修后监测,致使本次排查故障中缺少必要的历史监测数据,无法排除高弹性联轴器、万向联轴器故障可能性。

2) 没有将齿轮箱输入端作为中间支架振动分析辅助测点。万向联轴器两端分别连接着中间支架和齿轮箱输入端。正常情况下,万向联轴器在补偿轴向位移过程中所产生的轴向作用力较小。然而,如果万向联轴器滑动副组件磨损严重或者润滑不良,滑动副在相对运动过程中会因为干摩擦作用而产生过大的轴向力,该轴向力会同时作用于中间支架和齿轮箱输入端,从而导致中间支架和齿轮箱输入端轴向振动变大。因而,从理论上讲,通过测量齿轮箱输入端的轴向测点振动是有可能鉴别出万向联轴器是否存在故障的。只不过齿轮箱输入端刚性较大,振动响应没有中间支架明显,有可能被其它振动响应所掩盖。

3) 缺少完备的典型案例参考,无形中加大了分析难度。故障诊断分析需要理论联系实践,其中理论是指导,实践是基础。尽管从原理和结构出发可基本分析中间支架振动故障可能性原因,但这仅仅是理论上的设想。受结构、材料特性等其它因素影响,实际采集到的信号特征与理论设想会存在差异。如果分析时机械地搬用教材中的相关理论,就有可能就会出现较大的结论偏差。因而,实际诊断工作强调典型案例的参考作用。然而,在我们以往的中间支架监测工作中,较少能获得故障拆检情况反馈,所形成的案例偏少,尤其缺少轴向对中不良引发的中间支架振动故障案例。在无相关参考案例情况下,监测人员的分析导向有可能会偏离正确方向。为了今后更好地开展类似问题分析,可将本实例作为中间支架轴向振动大的代表性案例。

4) 工厂检修工艺不过关,在一定程度上误导了诊断分析方向。在本次故障修理中,B厂先后多次进行了对中检查及调整,轴向振动大问题依旧存在,从而给监测人员分析造成错觉:对中可能没有问题,应将万向联轴器等其它故障可能性列为关注重点。然而事实是,直到设备厂家参与排查故障,才发现B厂轴向对中存在问题。一方面说明B厂修理人员在技术能力方面尚存在不足,另一方面也表明中间支架对中工艺具有一定的技术难度。由此也提醒我们,在今后有关中间支架振动故障分析中,应考虑到中间支架对中检查与调整的复杂性,以及人为因素影响。

4 相关建议

建议中间支架轴向振动故障按以下步骤分析。

1)分析振动速度通频值是否超过限制值。目前虽无严格的技术标准规定中间支架限制值,但可根据承制单位的推荐限制值进行振动状况控制。对于通频值已超过推荐限制值的,应检查;通频值虽未超过限制值、但明显大于历史参考值或其它同型支架数值的,应加强监测,视情检查。

2)分析振动信号是否符合轴向振动故障特征。在确认振动速度通频值偏大后,应进一步分析中间支架振动是否符合轴向振动故障特征,即:轴向振动大、径向振动小,且轴向振动以1倍频为主,振动速度有效值、1倍频分量与转速基本呈线性关系。需要注意与轴向和径向振动均较大的情况相区别(此故障现象一般为径向对中不良所致)。

3)分析故障部位和故障原因。齿轮箱输入端轴向测点振动是否存在偏大现象,若存在,可能为万向联轴器滑动副组件故障所致。

对比历史监测数据分析,中间支架轴向振动幅值随着运行时间具有明显的逐步增加趋势,可初步确认是万向联轴器故障所致。若振动为突发性增加,应考虑以下2种情况:询问船方近期是否对主机或后传动装置进行过维修,如果存在这一情况,有可能存在装配因素导致的轴向对中不良问题;如果近期未开展过相关修理,则考虑高弹性联轴器是否存在故障的可能。

5 结束语

轴向振动大是中间支架常见振动故障形式之一,由于故障原因具有多种可能,需综合多种信息进行分析,才能准确诊断故障部位、故障原因。本文所述监测工作案例,其故障分析和经验教训总结有助于指导相关人员对类似故障开展监测诊断工作。文中观点仍需在实践中不断发展和检验。