甲醇羰基合成乙酸产品中丙酸的控制方法

2022-04-28刘晓恒

刘晓恒

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司(以下简称龙宇煤化工)40万t/a乙酸生产装置主要包括反应系统、反应液冷却及冷凝液回收系统、精馏系统、尾气吸收系统、催化剂制备系统、产品输送装运系统、火炬系统等。生产乙酸的主要物料为CH3OH和CO,CH3OH来自一期精甲醇储罐,经泵送至乙酸反应系统,CO源自深冷分离装置,CO经高压CO压缩机提压后进乙酸反应系统。CH3OH和CO在催化剂的作用下,进行低压羰基化反应,生成的粗乙酸经精制系统的提纯,可得到99.85%的产品乙酸。反应系统和精制系统的放空气经尾气洗涤,回收碘离子等有效反应组分后返回反应系统,尾气送火炬系统燃烧。

1 工艺流程

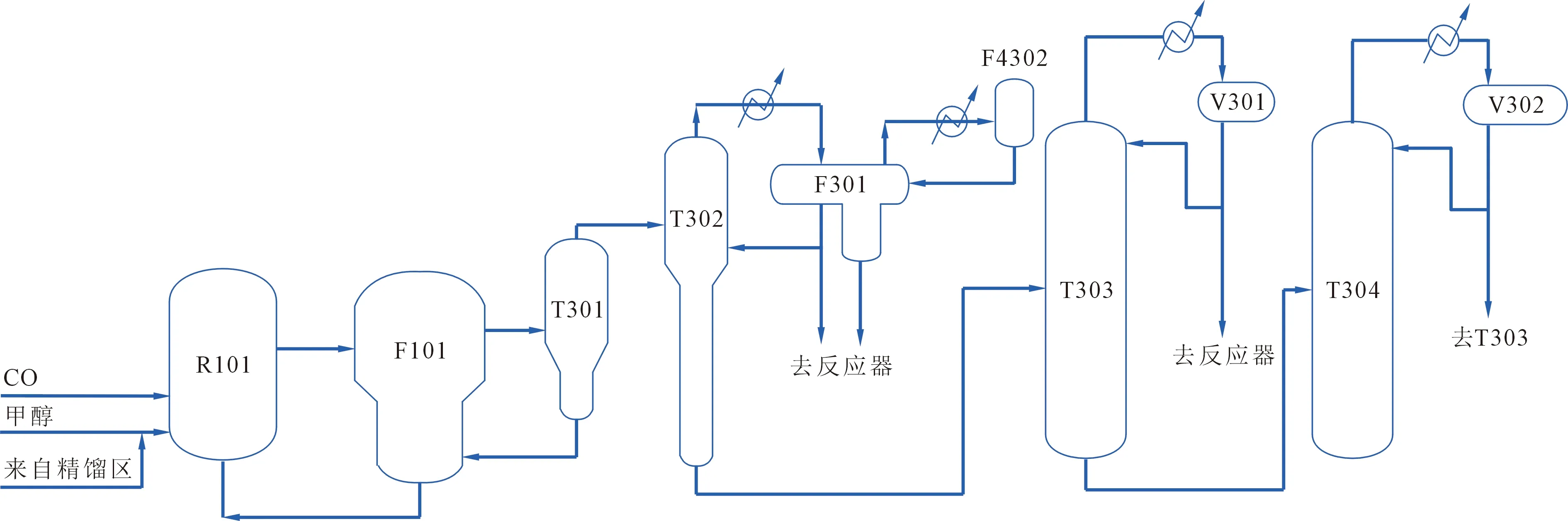

龙宇煤化工乙酸装置工艺流程主要包含反应系统(反应器、闪蒸分离器)、精馏系统(洗涤塔、精馏塔、分离塔、精制塔)、吸收系统(高压吸收塔、低压吸收塔)。工艺流程见图1。

图1 乙酸装置工艺流程注:R101-反应器;F101-分离器;T301-洗涤塔;T302-精馏塔;F301-液液分离器;T303-分离塔;V301-分离塔储槽;T304-产品塔;V302-产品塔储槽

1.1 反应系统

CO与甲醇(CH3OH)进入反应器中,在铑催化剂与甲基碘、碘化氢助催化剂作用下,在温度为170~195℃,压力约2.8 MPa(g)条件下,经搅拌器搅拌,在均匀液相中反应生成乙酸,生成的粗乙酸送入闪蒸分离器后形成汽、液分离的两相,汽相含甲基碘等轻组分的粗乙酸进入精馏系统,液相含铑等催化剂的反应母液返回至反应器进行再循环反应。从反应器顶部出来的包含未反应的CO及其他副组分进入高压甲醇吸收塔进行回收。

1.2 精馏系统

来自闪蒸分离器顶部的汽相物料相继被送入洗涤塔、精馏塔、分离塔及精制塔,通过脱除乙酸甲酯、碘甲烷、水和丙酸后得到成品乙酸,被脱除的乙酸甲酯、碘甲烷、水等反应有效组分返回反应器继续参与反应,丙酸、烷烃等无用副反应产物则被送入丙酸槽进行外售处理。

1.3 吸收系统

吸收系统主要负责尾气的处理工作,反应器汽相、精馏塔塔顶的不凝气分别进入高、低压吸收塔,通过加入甲醇洗涤的方式进行碘离子等有效组分的回收并返回至反应系统,不凝气排放至火炬燃烧。

2 乙酸产品质量

2.1 乙酸产品质量控制指标

甲醇低压羰基合成乙酸工艺主副反应复杂,副产物种类较多。国家标准GB/T 1628—2020《工业用冰乙酸》对乙酸产品中丙酸的技术要求见表1。

表1 工业用冰乙酸中丙酸的技术要求

2.2 影响产品丙酸含量的原因分析

2.2.1丙酸物质的生成

丙酸产生的化学反应方程式如下:

(1)

由反应机理可以看出,系统中C2H5OH含量是生成丙酸的主要因素,控制产品中丙酸含量,就要控制C2H5OH含量,以减少副反应的生成,提高产品品质。

2.2.2系统中影响C2H5OH含量的因素

2.2.2.1伴随原料甲醇带入

龙宇煤化工甲醇生产采用的为鲁奇低压甲醇合成法生成质量分数为80%左右的粗甲醇,而后通过“3+1”塔精馏工艺将粗甲醇精制为精甲醇,经过高速泵输送至醋酸装置,作为原料使用。在甲醇合成及精馏过程中,受催化剂使用寿命、原料气的洁净度、精馏效率等影响,原料甲醇中势必会夹带乙醇等杂质。龙宇煤化工具体甲醇规格见表2。

表2 甲醇规格

2.2.2.2副反应生成

主要是通过醋酸与氢气副反应生成。其反应机理为:

(2)

由反应机理可以看出,控制系统H2是控制产生C2H5OH副反应的关键因素,而H2含量也是生成醛类等副反应的主要影响因素,因此,无论是降低乙酸产品中的丙酸含量,还是提高高锰酸钾时间,均需降低H2含量。

2.2.3系统中影响H2含量的因素2.2.3.1伴随原料一氧化碳的带入

传统的一氧化碳纯化技术包括变压吸附法、膜分离法及深冷分离法。龙宇煤化工一氧化碳纯化技术采用的是法液空的低温分离技术。深冷分离法又称低温精馏法,实质就是气体液化技术,利用不同气体沸点的差异进行精馏,使不同气体得到分离。由于其技术特点的原因,使得氢气极易分离,一氧化碳产品气中的氢气含量可以控制微量,这对降低原料一氧化碳中的氢气带入是非常有利的。

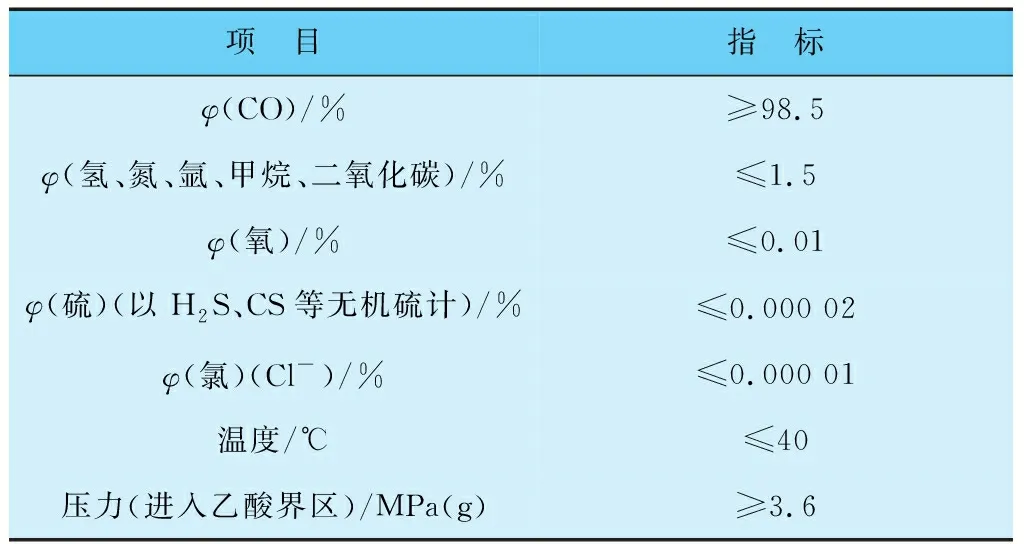

龙宇煤化工一氧化碳深冷分离装置设计生产能力以(一氧化碳)100%计,冷箱的生产能力为54 440 Nm3/h。具体一氧化碳产品气体规格见表3。

表3 一氧化碳产品气体规格

2.2.3.2副反应生成

主要是通过水煤气变换副反应生成H2。其反应机理为:

(3)

(4)

总和:CO+H2O→àCO2+H2

(5)

由反应机理可以看出,控制系统H2O是控制水煤气变换副反应的关键因素,而且,反应釜水浓度越低,随着闪蒸进入后系统精馏区的水含量就越低,这将大大减少精馏区的脱水负荷,从而提高精馏区的处理负荷,同时脱水塔的蒸汽消耗也将减少,这样就有利于反应区增加甲醇投料量,乙酸产品的生产成本也将大大降低,但是过低的水含量会破坏铑系催化剂体系的稳定性,严重时还会造成铑催化剂的沉淀,影响装置的生产稳定性及连续性。

经过调整试验,将铑系催化剂体系中添加锂盐可在保证铑系催化剂体系稳定的前提下降低水含量,其机理为:锂盐的加入,可以增加反应液中碘离子和乙酸根离子的含量,[Rh(CO)2I2]-与碘离子或乙酸根离子形成具有中间五面体结构的[Rh(CO)2I2L]2-(L:I-、AC-),[Rh(CO)2I2L]2-具有更强的亲核能力,提高了与甲基碘的氧化加成的反应速率,而铑/碘催化体系催化甲醇羰基化反应的控制步骤是二碘二羰基铑与甲基碘的氧化加成,从而甲醇羰基化反应速率得到提高。同时,[Rh(CO)2I2L]2-五面体结构使其拥有更强的极性,从而提高其在反应体系中的溶解度,即使在低水的体系中仍能保持结构的稳定。通过实际运行数据的收集,相较未添加锂盐的铑系催化剂系统中水含量控制在8%~12%;添加锂盐后,铑系催化剂系统中水含量可控制在7%~9%,有效地控制了水煤气变换反应,大大降低了系统H2含量。

2.2.4反应速率的影响

在装置投料初期,由于系统内催化剂含量较高而投料量偏小,造成大量副反应的发生,在此阶段可以通过降低催化剂反应温度、转移部分催化剂降低其浓度、低负荷期间采取加快甲醇投料速度等手段,尽量减少副反应的发生。

2.2.5系统内金属离子的累积

当系统内金属离子累积时,会加剧水煤气副反应的发生,从而导致系统内H2含量升高,直接影响产品丙酸含量,装置在运行期间要定期分析反应母液中金属离子的含量并进行跟踪,当金属离子含量超过5 000×10-6,需要对金属离子进行脱除,保证反应母液的纯净度,以减少副反应的产生。

3 产品高锰酸钾时间不合格的处置与调整

3.1 装置的运行调整

当乙酸产品出现丙酸含量不合格时,首先观察调整装置运行情况及整个催化剂体系的运行情况,在保证催化体系稳定的前提下,通过观察精馏塔轻重相分离器的分层情况、反应放空尾气中在线氢表的数值、重相返料的密度及返料量变化、反应系统乙酸甲酯含量等数据变化来判断副反应的情况,并通过调整铑催化剂的浓度、甲基碘及氢碘酸浓度、水含量、反应器温度,降低原料甲醇中乙醇含量等手段,减少丙酸副反应的生成。

3.2 丙酸副反应产物的脱除

当产品中丙酸含量超标时,首先加大成品塔回流量,当成品塔压差超过设计值,成品塔超出设计处理能力后,就要加大精馏区精制塔的塔釜排液量,将丙酸排出,从而降低精制塔塔顶乙酸产品中的丙酸含量。具体流程为含有约10%丙酸的重组分从精馏区精制塔塔底流出,经泵加压后送入填料塔,再经填料塔提浓后,轻组分主要为乙酸,以蒸汽形式自塔顶排出,回流至精制塔继续使用,重组分为含有20%丙酸的废酸,自塔釜排出,输送至丙酸槽内作为二级乙酸储存。为了提高乙酸的回收率,还通过控制在填料塔底部加入少量脱盐水,以水解酸酐。

3.3 丙酸副产物的再次处理利用

由于经填料塔排出的废酸中含有70%左右的乙酸及20%左右的丙酸,如不经处理直接外售会造成大量损失,且乙酸、丙酸作为一种精细化工产品和有机合成原料,具有良好的市场前景,经不完全测算,2020年丙酸价格最低约6 000元/t,最高价格约13 500元/t,全年均价约8 500元/t,2021年乙酸价格最低约6 500元/t,最高价格约13 000元/t,全年均价约8 800元/t。所以,对二级乙酸进行再加工处理利用,势在必行。

龙宇煤化工采用前置预处理+双塔精馏技术,对二级乙酸进行预处理、分离、提纯,实现乙酸、丙酸的分离回收,回收处理后的残液作为危废,委托有资质的单位进行处理。通过实施对二级乙酸的再加工利用,可实现年产乙酸1 235 t,年产丙酸300 t。

(1)再处理流程概述。在二级乙酸中,由于含有碘化钾及有机酸钾盐,同时含有高沸点、高碳链的醛、羟醛缩合物等,因此,需要对废酸进行预处理,然后采用两步精馏工艺分离预处理废酸。第一步,将二级乙酸通过泵打入脱乙酸塔,从塔顶得到混酸,其中,主要成分是乙酸,含有少量的丙酸,将混酸返回至乙酸装置精馏系统提纯乙酸;第二步,将脱乙酸塔塔釜物料通过泵打入丙酸塔,从塔顶得到浓度大于 99.5%的丙酸产品。二级乙酸中乙酸回收率≥95%,丙酸回收率≥80%,预处理及丙酸塔塔釜剩下的残液送有资质厂家回收。

(2)预处理。来自丙酸槽的二级醋酸,经原料泵加压至0.5 MPa后,按一定流量输送至二级乙酸蒸发器,在蒸发器内搅拌状态下,被蒸汽加热至150℃,经混酸冷凝器冷凝后,液相作为混酸进入混酸罐缓存,气相作为尾气送入火炬系统。二级乙酸蒸发器底部的残液,主要成分是高沸点的脂类、钾盐等,经液位控制后排放至残液罐集中处理。

(3)乙酸脱除。混酸罐内的混酸,经脱乙酸塔进料泵加压至0.5 MPa后,按一定流量控制进入脱乙酸塔中部或中下部。脱乙酸塔是填料塔,在填料床上,混酸中的乙酸和丙酸实现传质分离,乙酸作为轻相进入塔顶,经脱乙酸塔冷凝器冷凝后变为液相进入脱乙酸塔回流罐,经脱乙酸塔回流泵加压,一部分作为塔顶回流回用,另一部分作为乙酸产品回用。不凝汽自脱乙酸塔冷凝器顶部及脱乙酸塔回流罐顶部排出,送入火炬系统焚烧。含有丙酸的其他部分作为重相进入脱乙酸塔底部,经丙酸塔进料泵加压后输送至丙酸塔。

(4)丙酸提纯。经丙酸塔进料泵加压后的物料,按一定流量控制进入丙酸塔中部或中下部。丙酸塔是填料塔,在填料床上,丙酸和高沸点的脂类、盐类等实现传质分离,丙酸作为轻相进入塔顶,经丙酸塔冷凝器冷凝后变为液相进入丙酸塔回流罐,经丙酸塔回流泵加压,一部分作为塔顶回流回用;另一部分作为丙酸产品,输送至丙酸产品罐储存。不凝汽自丙酸塔冷凝器顶部及丙酸塔回流罐顶部排出,送入火炬系统焚烧。丙酸塔底部的重组分,主要成分是高沸点的脂类、钾盐等,经液位控制后排放至残液罐集中处理。丙酸槽内的丙酸产品,经丙酸泵送至罐车或小批量包装后销售。

(5)残液处置。残液的主要成分是乙二醇二乙酯、乙酰氧基乙酸、钾盐等高沸点物,成分较为复杂,故委托有资质的单位处置废液,固化后作为工业盐委托相关公司处置。

3.4 反应体系中金属杂质离子的脱除

一般铑系催化剂在使用一段周期后,由于管道腐蚀、外界回收反应液母液带入、甲醇进料中金属离子带入的累积等原因造成金属杂质离子增多,导致催化剂体系活性下降,同时金属杂质离子含量的增高,会加水煤气副产物的生成,导致系统内H2含量升高,直接影响产品丙酸含量,必须进行再生处理,处理方法为用选择性金属离子树脂有选择性地脱除反应母液中的铁、镍、铬等杂质金属离子,而在吸附过程中保证金属铑浓度的不变。

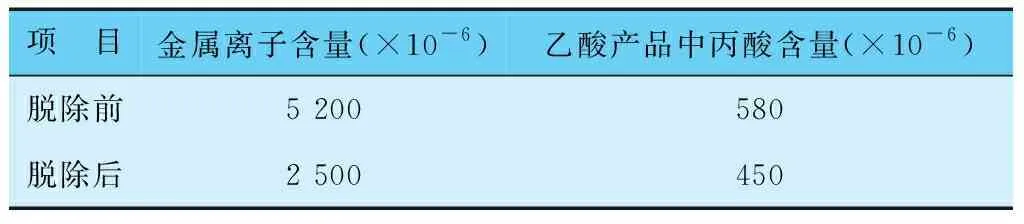

龙宇煤化工乙酸装置在长周期后,经过长期化验跟踪,当反应母液中金属离子累积到5 200×10-6时,通过使用选择性金属离子树脂将金属离子脱除,脱除后金属离子含量在2 500×10-6左右,在同等催化剂体系、同等催化剂浓度及同等装置负荷前提下,证明对乙酸产品的丙酸含量确实有所改善,具体对比数据见表4。

表4 脱除前后金属离子含量对比

4 结语

甲醇低压羰基合成乙酸作为当前最成熟的技术,应用越来越多,在目前乙酸产能总体过剩的市场行情下,竞争日益激烈,仅仅符合国家标准的乙酸在市场中不再具有市场竞争力,低丙酸产品、精脱碘酸产品等高品质的乙酸越来越受到高端用户的欢迎,需求量也越来越大,除开发乙酸传统的工艺技术外,还要不断探索新技术、新方法,从而达到各类杂质最大限度地控制,使产品质量最大限度地优化,这样才能促进乙酸行业稳步、健康地发展。