列管式反应器内件结构探讨

2022-04-28徐才福杨小林

刘 波,徐才福,杨小林

(中国五环工程有限公司,湖北 武汉 430223)

轴向固定床反应器目前主要分为绝热反应器和恒温反应器,其中,列管式反应器就属于恒温反应器。列管式反应器多用于强放热的反应,其结构类似于立式固定管板换热器。催化剂一般填装在换热管内,换热管内的反应介质在催化剂、温度和压力的综合作用下,发生化学反应并释放大量热量,壳程带走反应热量,反应温度控制容易,因此,在化工装置中得到了广泛的应用,如甲醇合成反应器、乙二醇合成反应器、环氧乙烷反应器、丙烯酸反应器、丁二酸酐加氢反应器等[1]。

随着化工装置生产规模的不断扩大,对单台反应器产能扩大的需求也在不断增加,如环氧乙烷反应器直径已经达到7 000 mm以上[2]。而在大型化之后对反应器内件的结构设计提出了更高的要求,如何提高进料分布的均匀性、壳程减少流动死区、保证催化剂床层温度均匀、方便催化剂装卸等,是各大高校、科研机构和工程公司研究的重点。

本文梳理和比较了各种类型列管式反应器的内件结构,分析了其优缺点、适用范围和设计要求,探讨了列管式反应器内件结构设计的发展方向。

1 列管式反应器类别

1.1 根据壳程介质循环分类

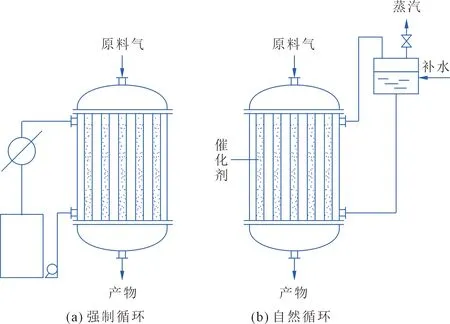

列管式反应器壳程介质循环一般分为强制循环和自然循环(见图1),强制循环采用循环水泵,让壳程介质强制流动,在壳程介质有相变和无相变的过程中都有应用,例如丁二酸酐一级加氢反应器,整体的反应温度控制在100℃以内[3],DMO乙二醇合成反应器壳程介质温度控制在140℃以内。

图1 按壳程介质循环分类示意

自然循环也称为沸腾式,沸腾水从壳程底部进入反应器内,吸收管程反应热蒸发变成蒸汽,从壳程顶部出来进入汽包,通过控制汽包压力来控制反应器的温度,一般适用于反应温度在200~400℃不等的场合,如甲醇合成反应器、乙二醇反应器、环氧乙烷反应器等[4-6]。由于沸腾水蒸发时,相变会吸收大量潜热,换热效率比无相变的强制循环更好。

1.2 根据反应介质类型分类

在列管式反应器中,反应介质以接近平推流的状态通过催化剂床层,反应介质和催化剂之间的化学反应速率快,催化剂床层的反应介质的分布情况会直接影响床层中的传热传质及化学反应过程,影响反应效率,反应器内反应介质分布的均匀性对整个反应过程的影响变得越发重要,是工程研究的重点问题之一[7]。

反应前为纯气相的介质一般从反应器顶部进入,反应后介质从底部排出,如甲醇合成反应器、环氧乙烷反应器都是这种类型。

反应前为气液两相的介质可分为滴流床和鼓泡床两种类型,滴流床一般从顶部进入气液分配盘,然后进入换热管内发生反应,反应产物从底部排出。鼓泡床为反应液体充满整个换热管内,在底部加入反应气鼓泡上移,反应后的气液两相从顶部排出。

2 进料分布器

2.1 气体分布器

工程上较为常用的气体分布器主要包括单级挡板分布器[8]、孔板分布器和宝塔形分布器[9]等。分布器的效果主要体现在阻力降小、分布均匀,不发生偏流。其中,单级挡板使用最为广泛,其结构简单,可有效避免气流对催化剂床层的直接冲刷,但会在挡板下部形成较大的回流区,导致新的气流分布不均匀[10]。

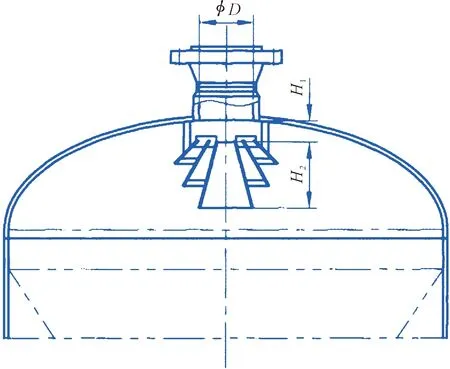

宝塔形分布器分布锥的上部内径分别为入口内径的1/3、1/2、1倍,分布锥的半顶角分别为15°、30°、45°。分布锥的高度要保持一定的梯度,宝塔形分布器与管口底部距离H1取1/3D~1/2D,宝塔形分布器高度H2取(D+50~100)。分布器底部与催化剂上部或管板上表面的高度要求比孔板分布器的高度要求大[9],宝塔形分布器结构见图2。将单级挡板安装在宝塔分布器中心锥筒下方,两者组合可得到更优的分布效果,防止中心管进气直接冲到床层,可以缩短分布器到催化剂床层或上管板表面的距离[12]。

图2 宝塔形分布器结构示意

孔板分布器总的开孔流通面积应达到接管流通面积的1.25~2倍,孔径范围为12~30 mm,开孔间距约为孔径的2倍,排孔间距建议按孔距的三角形腰高确定,三角形排列,孔板分布器底部距离催化剂上部或管板上表面的高度要求最小150mm,孔板分布器结构见图3(a)。孔板分布器还可以变为在分布器筒体上开竖向格栅,格栅的开孔面积和尺寸可参考多孔板分配器,详见图3(b),这种结构加工更方便,在甲醇合成反应器中有较多应用。

图3 多孔板分布器结构示意

范玉佼等[11]对孔板型分布器进行数值模拟研究,提出了在多孔板分布器开孔的孔隙率e=0.152和孔径D=6 mm时,分布效果最佳,但由于孔径太小会增加阻力降,因此需要综合考虑,建议分布器直径与设备直径最优比为0.25,分布器高度与下部空间最优高度比为0.47。

2.2 气液分配器

气液分配器一般由入口扩散器和气液分配盘组成,入口扩散器设置在反应器入口,起到气液分配的作用,并能缓和气液介质对分配盘或催化剂床层的冲击。

入口扩散器结构类似于气体分配器,本文重点介绍椎体与双层多孔板组合扩散器(见图4)。扩散器锥形体上开槽孔,椎体下设两层带孔的水平挡板,反应进料流向与椎体上槽孔垂直。反应气液通过槽孔进入椎体,起到缓冲作用,再通过水平挡板的碰撞、节流,扩散到下面的气液分配盘上[7]。

图4 入口扩散器结构示意

气液分配盘类似泡帽塔盘,在泡帽下部设置多个竖向槽孔,泡帽内部设置中心管,下端与分配盘相连。当塔盘上的液面高于泡帽下端,气流通过槽孔在泡帽和中心管之间的环形空间形成负压,使液体破碎成液滴,被气体携带进入中心管,实现气液均匀分配[7](见图5)。该结构的气液分配器适用于滴流床反应器,如丁二酸酐二级加氢反应器。

图5 气液分配器结构示意

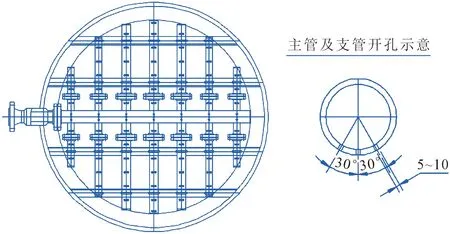

另外一种气液分配器典型结构见图6,该结构一般用于鼓泡床反应器。由主管和支管组成,之间通过法兰连接,主管和支管上向下开设若干小孔,小孔尺寸一般5~10 mm,开孔数量通过面积核算,开孔面积一般为入口管道内件的1.5~2倍。整个床层被液体浸泡,气液两相从气液分配器小孔排出,气体呈小泡状态向上进入换热管内,在催化剂的作用下反应。

图6 气液分配器(鼓泡型)结构示意

3 壳程折流板或分布板

3.1 传统折流板

在列管式反应器中,使用最多的传统折流板是单弓形折流板和环盘形折流板(见图7),这两种折流板在传统的换热器中有广泛的应用,冷却介质在壳程折流运动,加强了湍流程度,提高传热系数。但在列管式反应器中的使用存在一些问题,主要是单弓形折流板和环盘形折流板因为结构原因存在较大的流动死区,比如单弓形折流板切割线的对面、环形折流板的边缘、盘形折流板的中心等地方流速缓慢[14],导致这些部位反应产生的热量无法及时被移走,而产生超温热点,进而出现飞温、副产物增多和高温催化剂烧结等问题。其中,环盘形折流板结合内导流筒,6进6出的进出口结构在部分反应器中有应用,在盘折流板中心部位开设一些小孔,可有效减少流动死区。

图7 传统折流板结构示意

3.2 轴流式分布板

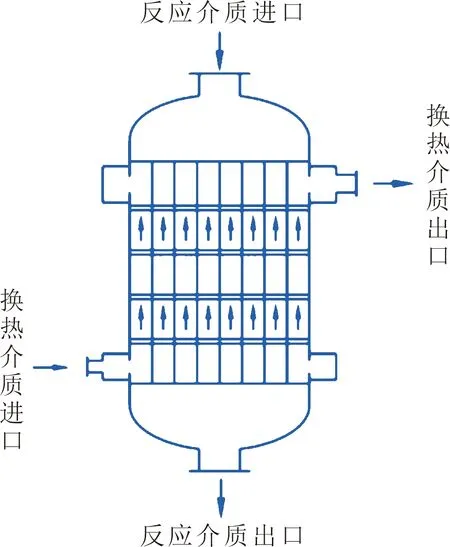

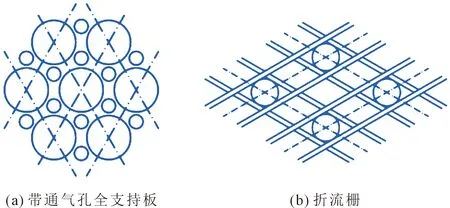

轴流式反应器壳程介质呈轴向流动(见图8),换热管通过全支持板或折流栅支撑,全支持板换热管周边开通气孔[15](见图9)。轴流式分布器由于没有折流引起湍流,因此传热系数较低,常用于自然循环列管式反应器中,传热主要靠液体蒸发带走热量。

图8 壳程轴向流动结构示意

图9 传统折流板结构示意

对于带通气孔的全支持板,根据经验,通气孔开孔面积约占壳程流通面积的20%。

轴流式分布板主要问题是中心区域的流速较低,设备直径越大,这种问题越突出,中心区域的冷却效果就会下降。为了解决这一问题,部分甲醇合成反应器采用将6~8个沸水入口管伸入反应器壳程内部,将沸水直接送入靠近中心的部位(见图10),在全支持板外围及径向方向开有6~8列排气孔[16](见图11)。

图10 内伸管示意

图11 带6列径向排气孔全支持板示意

内伸管插入反应器深度一般为反应器半径的50%左右,在内伸管下侧倾斜45°左右开设两条缝隙,内伸管整体呈长圆孔的形状,横截面上占用面积较小,可有效增加换热管布管数量。带外围和径向排气孔的全支持板,排气孔开孔面积约占壳程流通面积的15%。排气孔尺寸一般小于换热管直径,也有排气孔尺寸与换热管直径相同。

对于自然循环(沸腾式)反应器,随着沉浸在饱和温度状态液体中的换热管表面温度的增加,即当换热管表面和饱和液体间的温差增加时,汽化核心数增加。气泡长大速率也加快,沸腾由自然对流进入核态沸腾。随着温度差的继续加大,汽化核心数和气泡长大速度进一步增加,以致大量气泡在换热管表面汇合,形成一层蒸气膜。热量必须通过此蒸气膜才能传递到液体主流中去。由于蒸气的导热系数小,所以传热系数突然下降,这种沸腾现象称为膜态沸腾[17](见图12)。

图12 膜态沸腾发展示意

发生膜状沸腾后该处的热量不能及时移走,造成反应器局部超温现象发生。换热管表面细小的凹缝提供了汽化核心,因此,提高换热管表面的光洁度可以减小膜状沸腾的发生。另外,在每根换热管上安装特殊卡箍结构,可以有效破除膜状沸腾,卡箍结构示意见图13。特殊卡箍一般分组安装在每一块全支持板附近的换热管上,保证每一根换热管上有一个卡箍,卡箍上开设多个梯形槽用于破坏沸腾膜。

图13 特殊卡箍示意

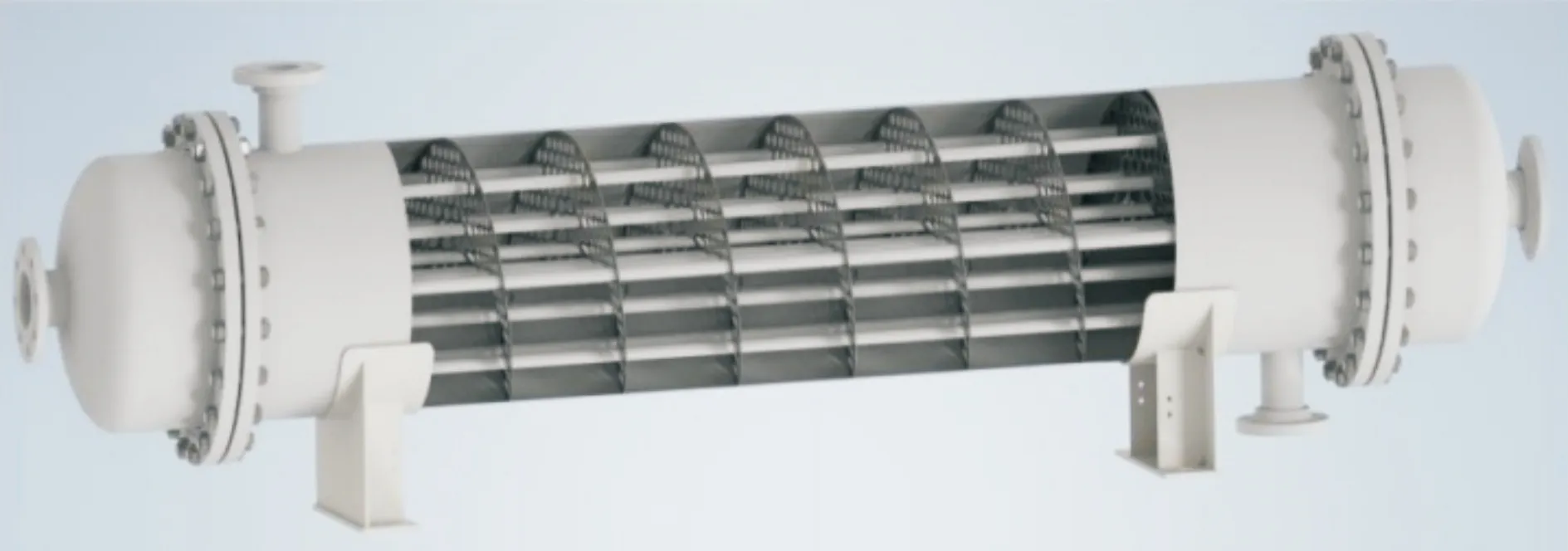

3.3 螺旋折流板

螺旋折流板是将折流板布置成近似的螺旋面(见图14),使换热器中的壳侧流体实现连续的螺旋柱塞流动,以达到有效降低壳侧的流动阻力及强化传热的目的,同时可消除壳程介质的流动死区。螺旋折流板换热器具有流道流程长、单一且弯曲的特点[18-19]。流体在螺旋型流道中流动产生的离心力能增加流体扰动,可及时破坏附着在换热管壁面上的沸腾膜。螺旋折流板反应器在自然循环(沸腾式)和强制循环反应器中都可以得到较好地应用,由于自然循环(沸腾式)反应器流速较慢,设计时建议可在螺旋折流板上开设一些排气孔,利于蒸汽快速上升移走。

图14 螺旋折流板换热器示意

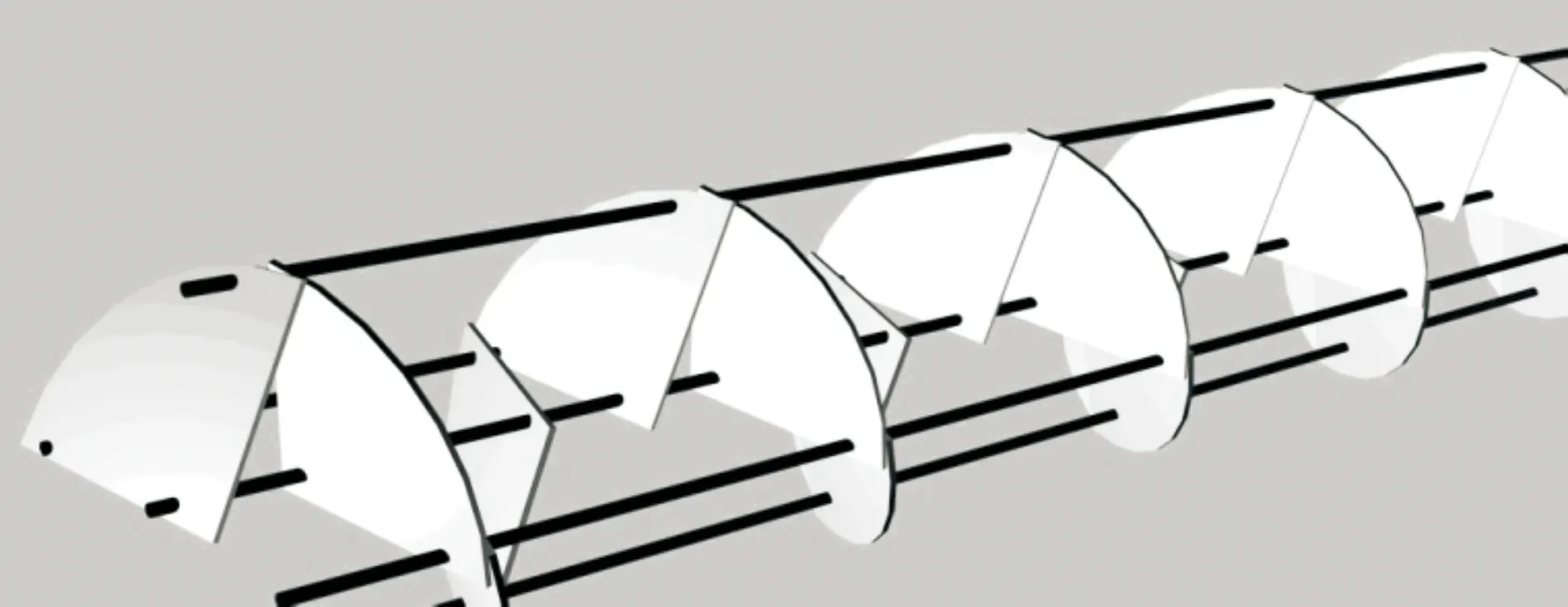

理想的折流板布置应该为连续的螺旋曲面,但螺旋曲面加工困难,而且换热管与折流板的配合难度大。考虑到制造加工上的方便,工程上一般采用一系列的扇形平面板替代曲面相间连接,在壳侧形成近似螺旋面,使壳侧流体产生近似连续螺旋状流动。从加工方便的角度考虑,一般一个螺距取4块折流板,每块折流板沿斜线交叉一定距离后形成交错搭接结构(见图15)。

图15 分块型螺旋折流板示意

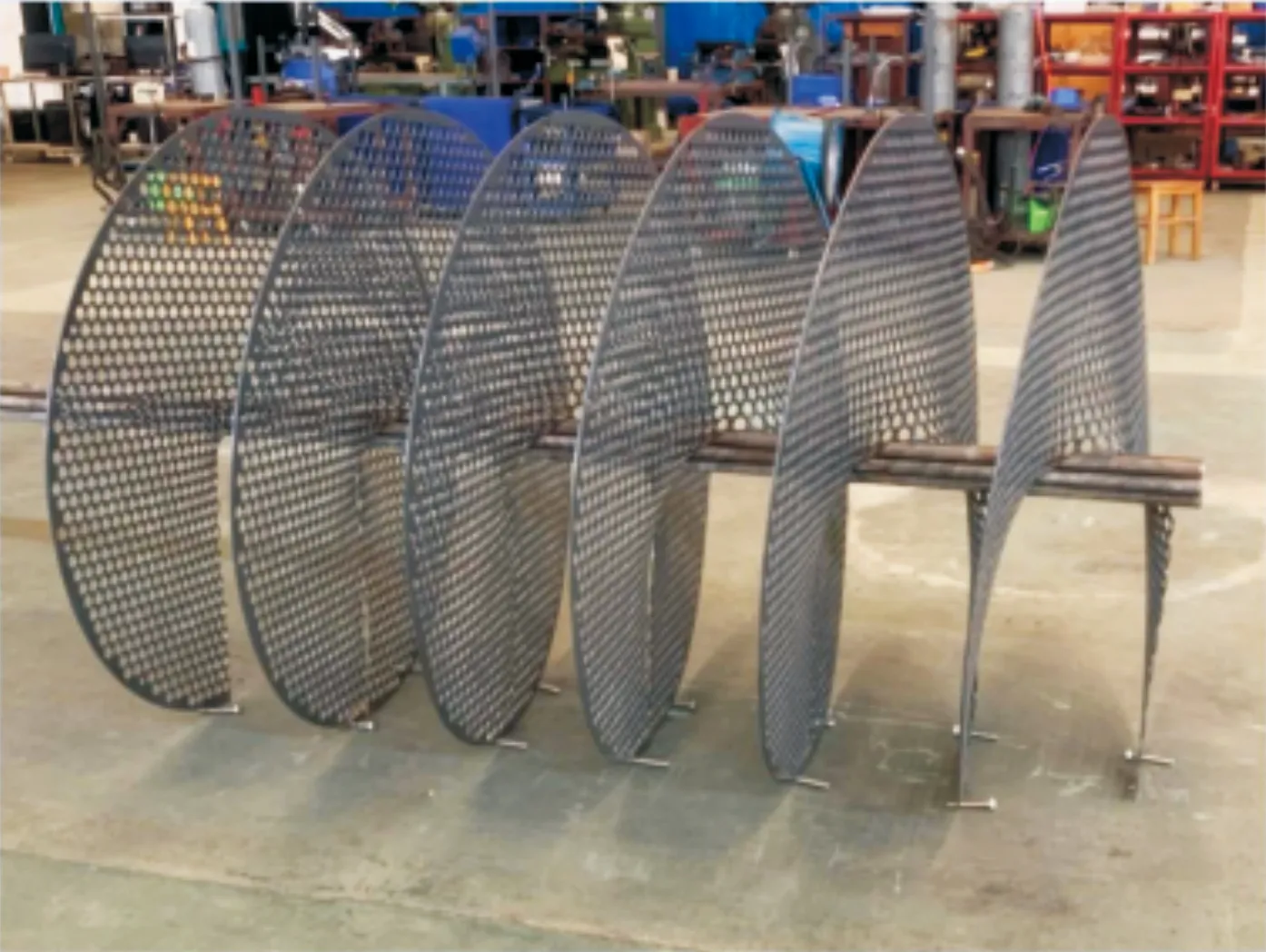

目前,武汉过控科技有限公司授权湖北宜化集团化工机械设备制造安装有限公司制造加工实现无中心管连续螺旋折流板[20,21],并取得了良好的使用效果,成品见图16。

图16 连续型螺旋折流板成品

目前,螺旋折流板的传热设计工程上主要采用美国ABB集团Lummus传热公司研究的计算方法[22,23]。Mario等人[24]采用数值模拟,结果表明,螺旋角为40°时,传热系数比上压降的值最大,这说明螺旋角在40°左右的螺旋折流板换热器具有最佳的综合性能。螺旋折流板和定距管的尺寸计算方法主要采用建立三维数学模型理论推导得出[25]。连续型螺旋折流板一般需要利用软件建立三维模型,折流板的加工需要用到数控机床和激光开孔等技术。

连续型螺旋折流板有上述诸多优点,是列管式反应器未来重点的发展方向,缺点是连续型螺旋加工费用较高,约为普通弓形折流板的2倍,但整体造价增加有限(在5%以内)。

4 催化剂支撑

4.1 瓷球支撑

瓷球支撑是将瓷球堆满整个反应器下管箱中,换热管内催化剂的质量就可以通过瓷球传递到下管箱和可拆拱顶结构支撑,由于结构简单、拆卸方便等优点,其在列管式反应器中应用广泛,适用于上进下出的反应器结构,如甲醇合成反应器(见图17)。卸料孔在物料出口旁边,可拆拱顶上开设小孔让物料进入。

图17 瓷球支撑结构示意

4.2 弹簧支撑

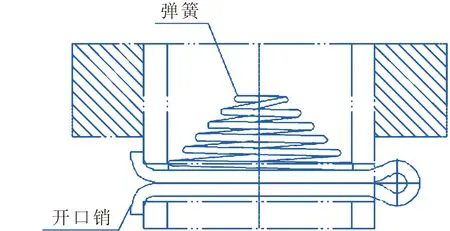

在换热管底部安装弹簧,催化剂的质量由弹簧承受,弹簧固定在换热管内,固定的形式较多,有在换热管内壁车螺纹,然后将弹簧拧入卡紧;有在换热管上开小孔,插入开口销,弹簧放在开口销上(见图18),这两种结构都可以实现反应器底部单根卸料的目的。若没有单根卸料的要求,可以在换热管底部安装格栅或花板,弹簧放在格栅或花板上即可。这种催化剂支撑方式在上进下出或下进上出的列管式反应器中都可以使用,主要优点有:①催化剂安装时弹簧可以起到缓冲作用,避免催化剂破碎;②弹簧可以缓冲反应气体流动对床层引起的震动。设计弹簧时,需要考虑催化剂质量和床层压降引起的载荷。

图18 催化剂弹簧支撑

5 总结及展望

列管式反应器的开发需要综合考虑,不同物料、不同的进料方式、不同的壳程传热形式需要有针对性地设计和开发,需要考虑进料的均匀分布、壳程传热效率高无死角、催化剂拆卸方便等因素,最终的目的是在保证换热效果的前提下,提高反应器空间利用率。

本文介绍了列管式反应器内件的多种结构,对从事反应器开发的人员有一定的借鉴作用,除了本文中介绍的以外,化工行业实践中还有许多近似或变形的结构,不再一一列举。

设计人员只有将工程计算、流场模拟和试验修正结合起来,才能达到最优的设计效果。从化学反应的特点和本质需求出发,从反应器的整体方案着手,才能开发出匹配的高效反应器。