硅钢连退机组碳套辊磨损原因分析

2022-04-26孙敏,吴勇

孙 敏,吴 勇

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

冷轧无取向硅钢产品经轧制后,经连退机组进行退火,以降低铁损提高磁感性能。根据硅钢高温退火特点,连退的炉底辊一般采用碳套辊,碳套辊由于其石墨属性具有耐高温、抗结瘤及自润滑性[1],但随着使用时间的延长,碳套辊与带钢不断摩擦会出现磨损情况,辊径不断变小,严重时会出现台阶,在生产带钢规格变化时,因接触应力作用极易造成折边,影响产品质量。因此对影响碳套辊磨损的原因进行分析,从而减少对产品质量的影响。

1 碳套辊磨损现状分析

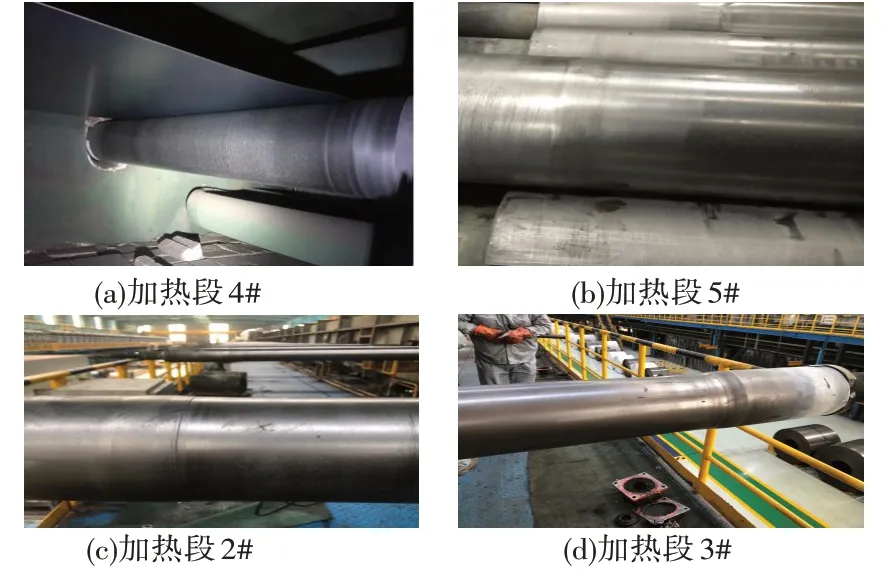

某钢厂硅钢连退各炉段碳套辊上线生产一段时间后存在严重磨损,其中加热段、均热段磨损程度严重,磨损表现为两侧哑铃型,磨损区域主要为RTF3 区及4 区、SF1 区至10 区,其中SF7 区及9 区较重,见图1。分析周期,加热段碳套辊使用周期2 个月,均热段周期3个月碳套辊磨损较严重,均远小于要求6个月周期,对此,对影响碳套辊磨损的因素进行分析。

图1 磨损情况

1.1 碳套辊与带钢速度差的影响

碳套辊为石墨材料,当炉辊转动与带钢出现速度差时,炉辊转动始终处于不断磨辊状态,当辊径减小时,带钢与炉辊转速差越来越大,炉辊与带钢相对滑动加大,摩擦力增加,炉辊磨损也随之加快。硅钢退火炉炉内张力较小,随着机组速度提高,炉辊与带钢接触跳动,带钢与辊面接触压力增加,造成辊面磨损加剧。

1.2 碳套辊耐磨性的影响

除了炉辊与带钢线速度差以外,当炉辊抗耐磨性差时,炉辊会出现较易磨损情况,影响使用,碳套辊的抗耐磨性指标主要包括碳套的电阻率,体积密度、石墨粒度、石墨化度、表面硬度和粗糙度[2-4],当性能出现偏差及不合格时,易出现磨损。

1.3 露点影响

因原料碳含量高,对产品铁损存在影响,因此为保证硅钢有效脱碳,炉内的露点一般控制在-20~45 ℃。脱碳反应在钢带表面,起决定因素的是PH2O/PH2)分压比,该值越大,脱碳反应速度越快,反应越彻底,即脱碳能力越强。但分压比(PH2O/PH2)太大即露点太高时,钢带表面易氧化,不仅影响钢带表面质量,而且形成的SiO2致密氧化膜会进一步阻止脱碳。所以碳套在硅钢连续退火炉中就不可避免地由于氧化而出现孔洞,在湿气区段内的碳套还不断发生氧化磨损。

2 碳套辊磨损原因排查

2.1 碳套辊辊速与带钢速度差

对加热段辊系、均热段及冷却段各段炉辊进行转速测试,分别在100 m/min,140 m/min 工艺速度下进行轴端线速度测量,通过计算得出各段线速度值如表1、表2。

表1 加热段各炉辊转速与下发速度匹配性

表2 均热段各炉辊转速与下发速度匹配性

根据炉辊转速测试结果,加热段所有炉辊转速与实际下发速度存在偏差,即炉辊转速与带钢速度存在偏差,转速偏差为恒定值,约2.3%。同时,程序在做张力控制时,RTF3区和4区加入了2%的ΔV,导致碳套辊和带钢有较大的速差,加速了碳套辊的磨损。

均热段共55 根以上炉辊转速与带钢线速度存在较大偏差,其余炉辊未出现明显偏差,但磨损程度较均热段其余炉辊偏重。

2.2 碳套辊材质及影响

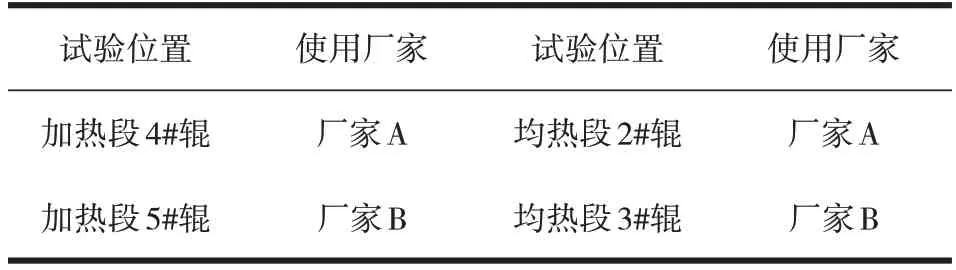

为分析不同厂家生产碳套辊材质及耐磨性的区别,分别在均热段及加热段进行试验。见表3、图2。

表3 不同厂家对比试验位置设置

图2 不同厂家磨损情况对比

对比厂家A 与厂家B 两处3 个月后碳套辊磨损情况,其中厂家A 磨损轻微,厂家B 磨损较重,对厂家A 同批8 根及厂家B 同批8 根碳套辊材料进行分析对比如表4,厂家A 电阻率较厂家B 电阻率偏低,也就是石墨化程度高。石墨化程度高对碳套的抗结瘤能力较好但是相对降低了碳套的硬度和耐磨性[5],厂家A的产品耐磨性较差。

表4 不同厂家材质对比

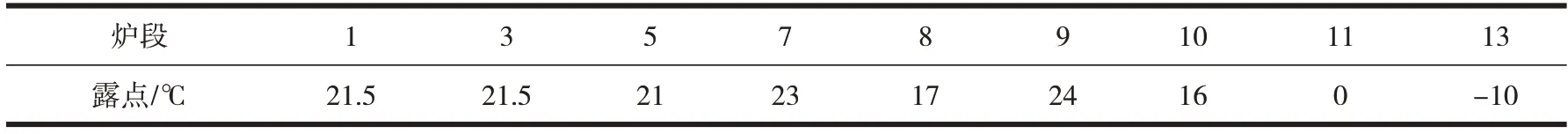

2.3 露点的影响

对均热段各区露点进行测量发现,SF7区及SF9区露点相较于其余炉段偏高,对应此段磨损较重,分析原因为SF7 段及9 段为加湿通入区,此区域碳套辊边部持续通入大量氮氢混合气,造成辊面边部存在氧化,耐磨性降低,造成辊面磨损加大。见表5。

表5 各炉段露点对比

3 总结

(1)加热段及均热段炉辊与带钢存在速度差,此速度差引发碳套辊磨损。

(2)根据对比试验,不同电阻率对碳套辊耐磨性存在影响,电阻率越低耐磨性越差。

(3)均热段炉区露点值存在通入区偏高情况,碳套辊对应磨损重。