六相永磁同步电机转矩波动抑制研究

2022-04-26于仲安沈林辉梁建伟郭春燕

于仲安,沈林辉,梁建伟,郭春燕

(江西理工大学电气工程与自动化学院,赣州 341000)

0 引言

六相永磁同步电机具有可靠性高、体积小、功率密度高、容错能力强等特点,在电动汽车领域有着广泛的应用[1]。电机发生缺相故障时,依旧可以稳定运行,相较于三相永磁同步电机在处理故障能力上更为突出[2-3],该电机还拥有优秀的控制性能以及控制裕度,转矩波动也更低,使其在直流电压驱动较大功率电机也得到了越来越多的关注[4-6]。

转矩波动的抑制方法一直是电机的热点问题,为解决电机转矩波动问题,通常从电机控制方法和电机结构两方面着手研究[7]。从电机控制方法看,朱叶盛、许爱德、姚绪梁等[8-10]采用不同的控制方法抑制电机转矩波动。从电机结构方面看,BIANCHI等[11]利用转子的隔磁桥设计,使得电机转矩波动大幅度降低,但磁桥的存在增加了漏磁通,使电机损耗增大。ZHU等[12]提出电机定子斜槽结构,通过降低齿槽转矩来减小转矩波动,不足之处在于电机的输出转矩下降了。CHEN等[13]采用偏移非对称转子极的方法,能对转矩波动以及齿槽转矩有效地进行抑制,但转子加工工艺变得复杂。

针对上述问题,在单一非对称槽孔结构以及非对称磁障的基础上,本文提出了一种非对称槽孔与非对称磁障相结合的新型非对称结构,并运用在24槽10极六相永磁同步电机上。通过对该电机进行有限元仿真分析,新型非对称结构能进一步降低转矩波动,减小铁心饱和问题,验证了该结构的有效性和正确性,同时为了改善电机的性能,对电机进行优化设计。结果表明,通过优化能够改善因为增加定子斜槽而使得输出转矩下降的问题,满足电机设计要求。

1 六相永磁同步电机结构模型

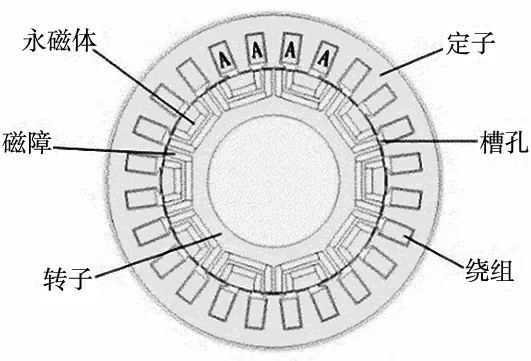

新型非对称结构24槽10极六相永磁同步电机的模型如图1所示。A表示为A相绕组,逆时针相序分别为A-B-C-D-E-F,每相相隔60电角度。定子绕组采用了单层分数槽集中绕组的方式,各相均无中性点以及单独供电,相对于双层分数槽集中绕组的电机反电动势波形更接近于方波,处理故障能力更为突出[14-16]。转子采用传统的冲压叠片结构,这种结构能够产生多层磁障,同时加工也较于方便,在一定程度上降低了电机设计的复杂性。转子磁极采用了内嵌双层一字型,同时采用了斜极方式。

图1 非对称结构24槽10极六相永磁同步电机的模型

电机的相关参数如表1所示。

表1 六相永磁同步电机的相关参数

影响电机的转矩波动的主要原因为齿槽转矩,纹波转矩以及凸极转矩的大小,经过优化的非对称结构不仅在降低转矩波动的同时也可以提升转矩密度[7]。由于磁阻电机转矩密度以及功率因素问题,非对称磁障结构在内置式永磁同步电机中也得到了关注,经过研究,该结构对于降低内置式永磁同步电机的转矩波纹具有明显作用[17],而且在进行非对称电机设计时,改变合适的参数也能够有效地抑制转矩波动的产生。

2 电机基本尺寸确定与性能求解模型

2.1 电机基本尺寸确定

电机的基本参数通常包括定子槽尺寸设计、定子内外径计算等。在进行有限元仿真分析前,应当根据电机在运用场合所需的性能指标,来初步计算电机的各项参数,电机基本尺寸可以通过电负荷和电流密度来初步确定[18]。定子槽深与电负荷有如下关系:

G=H2πDqCskdsCmJ/Z

(1)

式中,Cs为定子槽宽与齿距的比;kds为定子槽面积的等效系数;Cm为槽满率;Z为轴向长度;H2为定子槽深;J为电流密度;Dq为气隙内径。

定子轭部的宽度He为:

He=(arcMlπDq)/(4P-4)B

(2)

式中,arc为极弧系数;Ml为磁负荷;B为磁密;P为极对数。

定子内径Di为:

Di=Dq-2He-2H2

(3)

假设气隙磁密全部进入定子齿部,则定子齿部宽度K为:

K=(arcMlπDq)/((2P-2)Bc)

(4)

式中,Bc为定子轭部磁密。

2.2 性能求解模型

通过有限元分析模型对电机性能进行分析,转矩波动Tripple的计算表达式:

(5)

式中,Tmin为转矩最小值;Tmax为转矩最大值。

感应电动势与定子内径、转速等参数有关,即每相绕组感应电动势e[18]为:

e=2NRsZωθ∑n=1,3,5…BCdnCqnsin(nqθ)

(6)

式中,N为线圈匝数;Rs为定子内半径;ωθ为转子旋转的机械角速度;Cdn为定子绕组的节距因数;Cqn为定子绕组的分布系数。

齿槽转矩是电机固有的结构特性造成的,也是造成转矩脉动的重要因素之一[19],即:

(7)

式中,n为齿槽转矩的次数;An为几次磁动势谐波;Fn为永磁体磁动势;θ0为永磁体相对某一定子齿中线的初始角度;θ1为永磁体相对某一定子齿中线的角度。

3 非对称结构

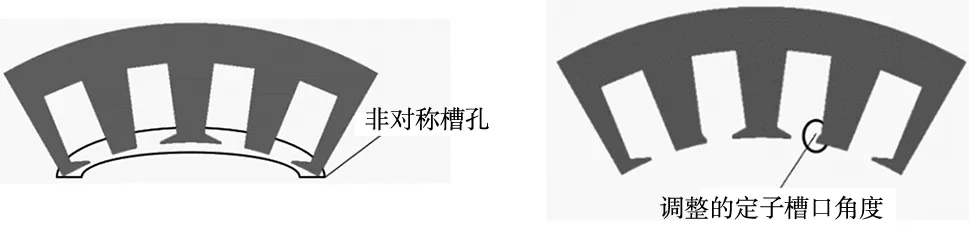

本文采用的非对称槽孔结构模块如图2所示,优化后为优化前在槽口宽度保持不变的情况下通过调整定子槽口角度所得。

(a) 优化前非对称槽孔结构 (b) 优化后非对称槽孔结构

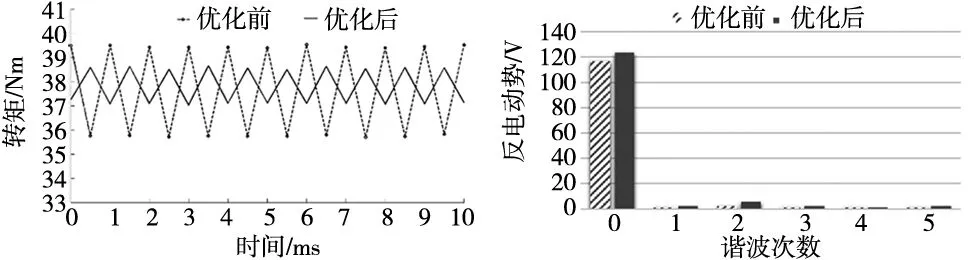

首先对优化前后非对称槽孔结构的电磁性能进行分析对比。电机在额定转速下负载转矩对比波形如图3a所示,优化前后的平均负载转矩分别为37.593 9 N·m、37.819 7 N·m,上升约0.6%,根据式(5)两种结构的转矩波动分别为5.08%、2.15%,下降约2.93%。由此可见,在非对称的基础上通过调整定子槽口角度非对称槽孔结构有利于降低转矩波动。反电动势傅里叶分解图如图3b所示,优化前后的基波幅值分别为116.587 9 V、123.808 1 V,上升约6.2%,电机的转矩性能小幅度上升的同时还降低了转矩波动。齿槽转矩波形对比波形如图3c所示,优化前后的齿槽转矩分别为3.094 6 N·m、3.433 1 N·m,上升约11%,齿槽转矩是造成转矩波动的重要因素之一,优化后的齿槽转矩高于优化前的齿槽转矩,所以模型还有优化空间。

(a) 优化前后负载转矩对比波形 (b) 优化前后反电动势傅里叶分解图

(c) 优化前后齿槽转矩波形图

所提出的磁障结构如图4所示,磁障分为两层,采用定子斜槽的方式,斜槽的出现也有效地抑制了齿槽转矩,从而使得转矩波动下降。在保证磁障的宽度,永磁体厚度等参数不变的条件下,通过调整磁障α与β的角度来实现非对称结构磁障的优化。磁障结构的优化是提升内置式永磁同步电机各项性能的重要举措,磁障采用不对称后,能够有效地减少转矩波动,减小铁心饱和问题,从而提升电机的转矩性能[16]。非对称磁障是在图4的基础上减小斜槽的磁障角度α的角度所得,通过有限元分析模型,对比优化前后非对称磁障的转矩波动。

图4 磁障结构

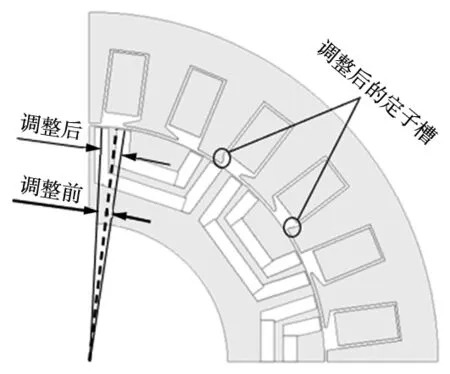

通过仿真分析,非对称槽孔结构对于电机的转矩波动有明显的抑制作用,现将优化后的两种非对称结构结合形成一种如图5所示的新型非对称结构。

图5 新型非对称结构

通过有限元分析,负载转矩波形对比图如图6a所示,优化槽孔结构与新型结构的平均负载转矩分别为37.819 7 N·m、37.093 1 N·m,下降约1.92%,根据式(5)两种结构的转矩波动分别为2.15%、0.78%,下降约1.37%,新型结构的转矩波动相较于优化槽孔结构进一步下降,结果满足预期设计要求。反电动势傅里叶分解对比图如图6b所示,优化槽孔结构与新型结构的基波幅值分别为123.808 1 V、136.102 7 V,上升约9.9%,因此电机的转矩性能有所上升,结果满足预期设计要求。齿槽转矩波形对比图如图6c所示,优化槽孔结构与新型结构的齿槽转矩分别为3.433 1 N·m、4.715 3 N·m,齿槽转矩显著上升,所以新型非对称结构能有效地降低转矩波动,但输出转矩性能有小幅度上升。

(a) 负载转矩波形对比图 (b) 空载反电动势傅里叶分析对比图

(c) 齿槽转矩波形对比图

4 电机优化分析

通过Maxwell有限元分析软件,比较了新型非对称结构与优化槽孔结构的电磁性能,经仿真分析新型非对称结构相较于优化槽孔结构能进一步降低转矩波动且电磁性能也有明显提高。为了进一步改善电机性能,将齿槽转矩、输出平均转矩以及转矩波动作为优化目标,对电机进行优化。电机的结构参数示意图如图7所示,电机待优化结构参数初值及变化范围如表2所示。

图7 结构参数示意图

表2 电机待优化结构参数初值及变化范围

本文选取O2,Rib以及T来进行优化设计分析,首先构建的目标函数可以为:

CTD=f(O2,Rib,T)

(8)

式中,CTD为齿槽转矩差值;O2为转子内径到永磁体的距离;Rib为两磁障之间的宽度;T为永磁体厚度。

Tavg=f(O2,Rib,T)

(9)

式中,Tavg为输出转矩平均值。

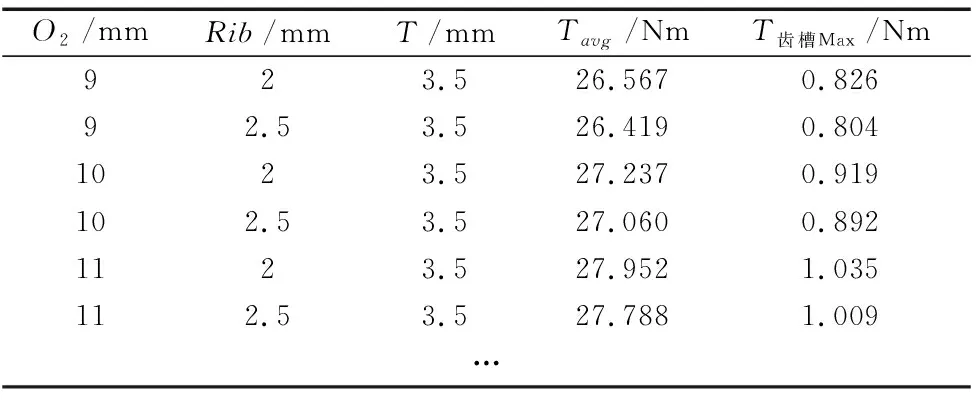

通过仿真分析,得到各个组合相应的实验数据,部分实验结果如表3所示。

表3 部分仿真结果

针对上表数据,采用响应面法对输出转矩平均值进行优化设计分析,输出平均转矩和齿槽转矩残差图如图8所示。

(a) 平均转矩残差图

(b) 齿槽转矩残差图图8 残差图

从图8a可以看出,数据拟合较好。可以确定输出转矩平均值回归方程为:

Tavg=23.24-1.614O2+0.318Rib-0.108T+0.0482O2×

O2-0.0243Rib×Rib+0.2065T×T-0.0041O2×

Rib+0.3911O2×T-0.1395Rib×T

(10)

从图8b可以看出,数据拟合较好。可以确定齿槽转矩回归方程为:

T齿槽Max=15.51-1.403O2+0.566Rib-5.580T+0.02836O2×

O2+0.0000Rib×Rib+0.5321T×T-0.0178O2×

Rib+0.2762O2×T-0.1226Rib×T

(11)

齿槽转矩最大值主效应图如图9所示。

图9 齿槽转矩主效应图与交互作用图

从图9可以看出随着O2与T的增大,齿槽转矩增大,随着Rib增大齿槽转矩减小。

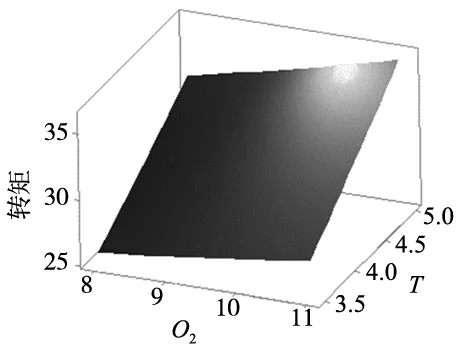

平均转矩与各个因子曲面图如图10所示。

(a) 转矩与T、Rib的曲面图 (b) 转矩与Rib、O2的曲面图

(c) 转矩与T、O2的曲面图图10 平均转矩与各个因子曲面图

从图10可以看出,随着O2与T的增大平均转矩也增大,随着Rib的增大平均转矩几乎不增加,所以Rib与平均转矩的关系并不大。

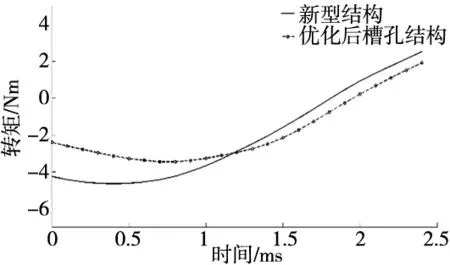

综合以上情况,并结合响应面算法以及式(10)和式(11),进行响应优化,以输出平均转矩最大值和最小齿槽转矩为优化目标,选取O2=12 mm,Rib=2.484 8 mm,T=4.951 2 mm为优化后的参数。优化前后电机的电磁性能对比,如图11所示。

(a) 负载转矩对比图

(b) 齿槽转矩对比图图11 电磁性能对比图

从图11可以看出,优化后新型结构的平均负载转矩为37.474 3 N·m,根据式(5)转矩波动为1.3%,优化后新型结构性能介于优化前新型结构与优化后槽孔结构之间,所以通过改变电机参数能有效的改善电机性能,降低电机运行时的振动和噪声水平。

5 结论

本文针对24槽10极六相永磁同步电机提出了一种非对称槽孔与磁障相结合的非对称结构,以降低转矩波动为优化目标,进行有限元仿真分析对比。仿真结果表明,新型非对称结构能进一步降低转矩波动,并且电机的总体性能也能得到小幅度的提升,验证了该新型非对称结构的有效性和正确性,最后为了提高电机的性能,以最小齿槽转矩,最大输出平均转矩为优化目标,对电机进行优化设计,找出合适的电机参数。