机械钻方形槽孔加工改进

2022-11-10李声文谭年明

李声文 谭年明 温 沧

(深圳市星河电路股份有限公司 ,广东 深圳 518104)

1 问题提出

随着国家新能源战略需要,国内电源适配行业应用的印制电路板(PCB)设计趋于高厚铜、高散热性及装配工件高可靠性,此类PCB以矩形金属化槽孔设计以增强防震及抗疲劳功能。

方形槽孔的加工工艺,多数PCB生产厂商均以一次钻孔后再铣槽的方式实现。而使用数控钻机直接加工方形槽孔的形式具有能与常规圆孔一并加工,减少流程的优势,但生产过程不加以管控,则会出现方槽变形、槽边锯齿或毛刺等现象,金属化后已无法修理,如图1所示,影响下游装配导致客户投诉或拒收。

图1 槽孔毛刺、变形图

2 问题分析

2.1 基础原理

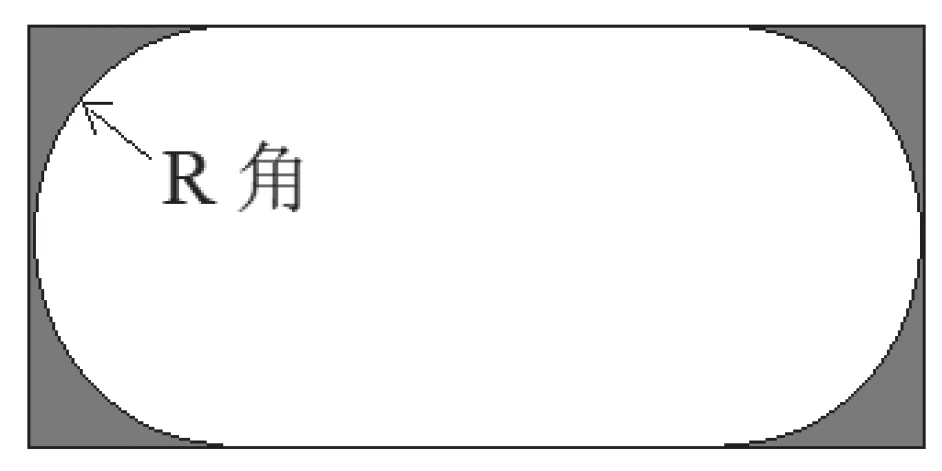

正常的PCB钻头为长圆柱体,有螺旋状排屑槽,加工孔仅为独立圆孔或由连续圆孔紧密排列组成两头为半圆状的槽孔,无法直接加工成直角方形槽。常规做法即增加辅助孔进行修整,钻去方槽R角(见图2阴影部分所示),使之接近方形。

图2 方槽孔示意图

2.2 方槽毛刺、锯齿、变形分析

(1)方形槽孔的加工方式为先将常规槽孔钻出,再钻位于槽孔四个角多余的残留。这时钻头会因受力不均发生偏摆,偏摆导致方槽残留部分无法彻底去除,如图3所示。

图3 形成毛刺、锯齿示意图

(2)改变方形槽孔的加工顺序,先将方槽四角钻出,再钻常规槽孔。但在钻常规槽孔时,钻头依然有悬空发生滑移现象,槽孔变形严重问题,见图4所示。

图4 形成槽孔变形示意图

3 实验

3.1 实验设备

东台数控钻孔机、二次元检测机、钻头等。

3.2 试验材料

垫板铝片、不同加工顺序CAM(计算机辅助制造)资料、不同辅助孔规格资料、测试板等。

3.3 实验方案

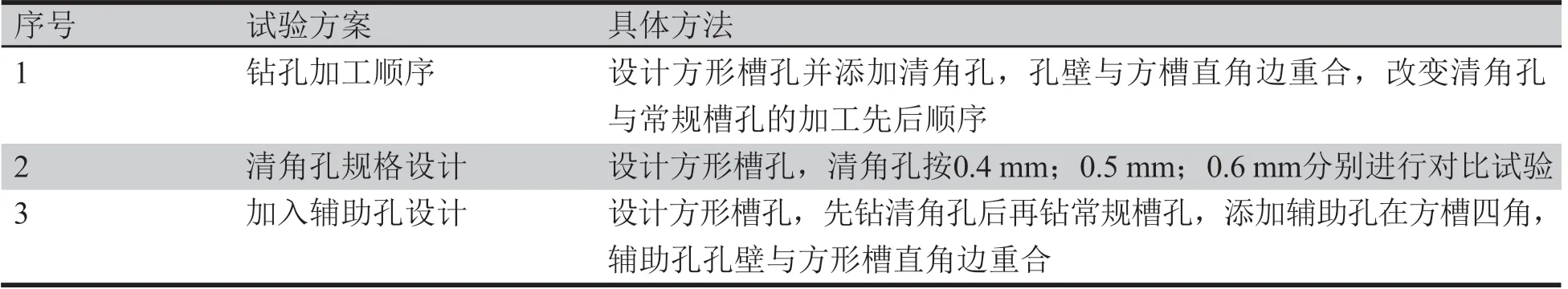

根据前面的问题分析得出方形槽孔的加工难点主要是钻孔过程刀具受力不均导致滑移。对此我们设计三个实验方案进行验证优化,具体见表1所示。

表1 实验方案表

4 实验结果对比

4.1 钻孔加工顺序

选取1.00 mm×2.00 mm方形槽孔,设计清角孔为0.5 mm,将清角孔孔壁与方形槽直角边对齐(如图5),调整钻孔程序改变清角孔与常规槽孔的加工先后顺序分别设计40组数据进行分析。根据钻孔±0.075 mm公差标准及10倍镜放大后目视检验,对比结果得出先钻清角孔+后钻常规槽孔的加工顺序在生产方形槽孔外观上有优势,尺寸有超差(如图5所示)。

图5 钻孔加工顺序示意图

4.2 清角孔规格设计

选取0.4 mm、0.5 mm、0.6 mm不同规格钻头制作清角孔,加工顺序按先钻清角孔后钻常规槽孔的方式进行对比试验。从试验结果来看,清角孔规格设计越小所生产的方形槽孔直角边垂直度越高,即方形槽R角越清晰,具体见图6所示 。

图6 不同规格清角孔试验效果图

4.3 加入辅助孔设计

设计方形槽规格1.00 mm×2.00 mm,清角孔d=(槽宽W-0.2)/2设计,加入的辅助孔孔壁与直角边凸出的山相切(图7a箭头位置所示),加工顺序在常规槽孔之后,从结果可以看出加入的辅助孔对方形槽直角边有修整作用(如图7b所示)。

图7 不同加工方式对比结果图

5 总结

通过以上试验,可以得到以下几点改善方形槽孔、槽边锯齿或毛刺等问题:

(1)使用钻床加工方形槽孔,为保证方槽R角垂直,钻孔顺序为:钻清角孔→钻常规槽孔→钻辅助孔去毛刺。

(2)钻孔CAM资料中的清角钻径设计,参考公式为d=(槽宽W-0.2)/2,孔间距较近;加入辅助去毛刺孔径选择范围较广,趋于越大越好,孔与方形槽直角边相切,加工顺序在常规槽孔之后。

(3)使用钻床加工方形槽可实现规格,0.7≤槽宽≤2.5 mm,主要需考量客户需求标准及PCB工厂的钻铣加工能力及产能配置。