无定形Al-P-O催化剂上气相合成邻羟基苯乙醚

2022-04-26程功林任新峰徐冬菲汪学广鲁雄刚尚兴付

程功林,任新峰,徐冬菲,汪学广,鲁雄刚,尚兴付

(上海大学材料科学与工程学院,省部共建高品质特殊钢冶金与制备国家重点实验室,上海市钢铁冶金新技术开发应用重点实验室,上海 200444)

邻羟基苯乙醚和邻羟基苯甲醚均为精细化学品生产中的重要中间体,并广泛用于香料、化工、农业和医药等领域。相同用量的乙基香兰素(4-羟基-3-乙氧基苯甲醛)香气约为香兰素(4-羟基-3-甲氧基苯甲醛)香气的3~4倍,是香精应用领域中香兰素的极佳替代品。而自然界中不存在乙基香兰素,现有产品大多以邻羟基苯乙醚为原料采用化学合成法获得。随着乙基香兰素在国内外医药、农业、食品等行业的广泛应用,其需求量进一步增加。因此,用于合成乙基香兰素的关键原料邻羟基苯乙醚的需求量也急剧增加。传统合成邻羟基苯乙醚的方法主要有邻硝基苯酚-溴乙烷法、邻硝基氯苯-乙醇法、邻氨基苯乙醚法、邻苯二酚与硫酸二乙酯或溴乙烷的相转移催化合成法等。以上传统合成方法多采用釜式反应,反应条件苛刻,需要在高温和加压条件下进行,生产过程不易连续,反应条件不易控制且副反应多,反应收率低,同时伴有大量三废产生,后期产物与反应物的分离也增加了工业生产成本。因此,不利于大规模工业化生产。

近年来各国对环保的要求不断提高,目前使用的一些污染较重的传统合成工艺将逐渐被淘汰,采用无毒、无污染、绿色环保的制备工艺将成为必然趋势。邻苯二酚与乙醇气相选择性合成邻羟基苯乙醚法较传统均相催化合成法具有以下优点:生产过程连续且反应条件温和,生产效率高。近年来,邻苯二酚在催化剂作用下气相合成邻羟基苯乙醚的工艺备受关注。所用催化剂主要包括氧化铝负载碱土金属氢氧化物,活性炭或者二氧化硅负载磷酸、硼酸或杂多酸,以及B-P、Al-P-B 和Al-P-La的混合氧化物,Mg-Al水滑石等。然而,迄今为止,关于邻苯二酚与乙醇气相合成邻羟基苯乙醚的工业应用催化剂的报道却很少,主要原因在于该反应的催化剂多存在制备工艺繁杂、重复性较差、目标产物选择性低、催化剂易积炭失活等问题。因此,研究开发一种高催化活性、高选择性以及高稳定性的工业用催化剂用于邻苯二酚与乙醇气相选择性合成邻羟基苯乙醚具有重要意义。

本文通过简单的一步沉淀-蒸发法制备了一系列具有不同P/Al摩尔比的无定形介孔Al-P-O催化剂。研究了P/Al 摩尔比对催化剂理化性质及催化活性的影响,优化了催化剂的使用条件,并对优选的Al-1.10P-O 催化剂进行200h 稳定性测试,结果表明,该催化剂对邻苯二酚与乙醇气相选择性合成邻羟基苯乙醚反应具有良好的催化活性与稳定性。

1 材料与方法

1.1 材料

Al(NO)·9HO(99%),氨水(28%,质量分数),磷酸(85%),聚乙二醇(=1000),无水乙醇(99.7%),邻苯二酚(99%)。所有试剂均来自国药集团化学试剂有限公司(上海),且所有化学药品与溶剂均未经进一步处理直接使用。

1.2 介孔Al-xP-O材料的制备

介孔Al-P-O 材料的制备步骤如下。首先将1mol Al(NO)·9HO 与0.05mol 聚 乙 二 醇(PEG-1000)以及相应量mol 的HPO溶解在700mL 去离子水中,在60℃下进行搅拌。使用蠕动泵以5mL/min的滴加速率将一定量氨水逐渐滴入上述均匀混合的溶液中,直至混合物的pH 达到8 立即停止滴加。将所得沉淀于60℃恒温水浴槽中静置陈化48h,最后,将获得的干凝胶均匀摊开在瓷盘中于100℃烘箱中干燥24h,将烘干后的白色固体先经过200℃焙烧5h 以除去材料中的硝酸铵,随后采用5℃/min的加热速率加热到500℃经马弗炉焙烧24h。经焙烧后所得的白色粉末表示为Al-P-O,其中表示P/Al摩尔比(1.00,1.05,1.10,1.15,1.20),将获得的Al-P-O材料研磨压片并过筛至20~40目备用。

1.3 催化剂表征

Al-P-O 材料的XRD 图谱在Bruker D8 Advance 衍射仪上获得,测试条件:Cu K(=0.1542nm),管电压40kV,管电流40mA。使用Micromeritics ASAP 2020 分 析 仪 测 量Al-P-O 材 料的孔结构参数。测量前先将待测材料于200℃下脱气8h。Al-P-O 材 料 的 比 表 面 积() 通 过Brunauer-Emmett-Teller (BET)方法在相对压力0.050~0.300 范围内获得,孔容()由相对压力/=0.990 下吸附等温线的数据计算获得,孔径分布和平均孔径()通过Barrett-Joyner-Halenda(BJH)方法使用N吸附-脱附等温线的脱附分支计算。为了研究Al-P-O材料的具体P/Al摩尔比,采用Perkine 7300DV 型ICP-AES 光谱仪对材料的P、Al元素含量进行了测定。Al-P-O材料表面酸碱性质通过PCA-1200化学吸附仪测量获得。以氩气为载气,氨气和二氧化碳为其测试气氛,TCD为检测器。测定程序为:准确称量100mg催化剂装入石英管,通入Ar 气(40mL/min)以除去测试系统中的空气,随后以10℃/min 的速率升温至250℃并保温20min,除去催化剂上物理吸附的水,随后降温至50℃进行氨气(二氧化碳)吸附20min后,通入Ar气流吹扫除去物理吸附的氨气(二氧化碳),吹扫结束后升温进行脱附。

1.4 催化剂性能评价和产物分析

常压条件下,Al-P-O催化剂性能评价在自搭的固定床反应器上进行。图1为催化剂性能评价装置示意图。测试流程如下:取3.0g催化剂装入固定床反应床层。反应前使用N吹扫反应系统以除去氧气,同时以10℃/min的加热速率将温度升至特定反应温度,随后将氮气瓶移走并开始进样。使用浙江福立GC9790 气相色谱仪对产物进行定量分析,采用CP-Sil 5 CB 毛细管柱(HP-5 柱,长30m,内径0.32mm,膜厚0.25μm)和FID检测器。

图1 催化剂活性评价装置示意图

2 结果与讨论

2.1 Al-xP-O材料的结构和表面性质

2.1.1 Al-P-O材料XRD表征

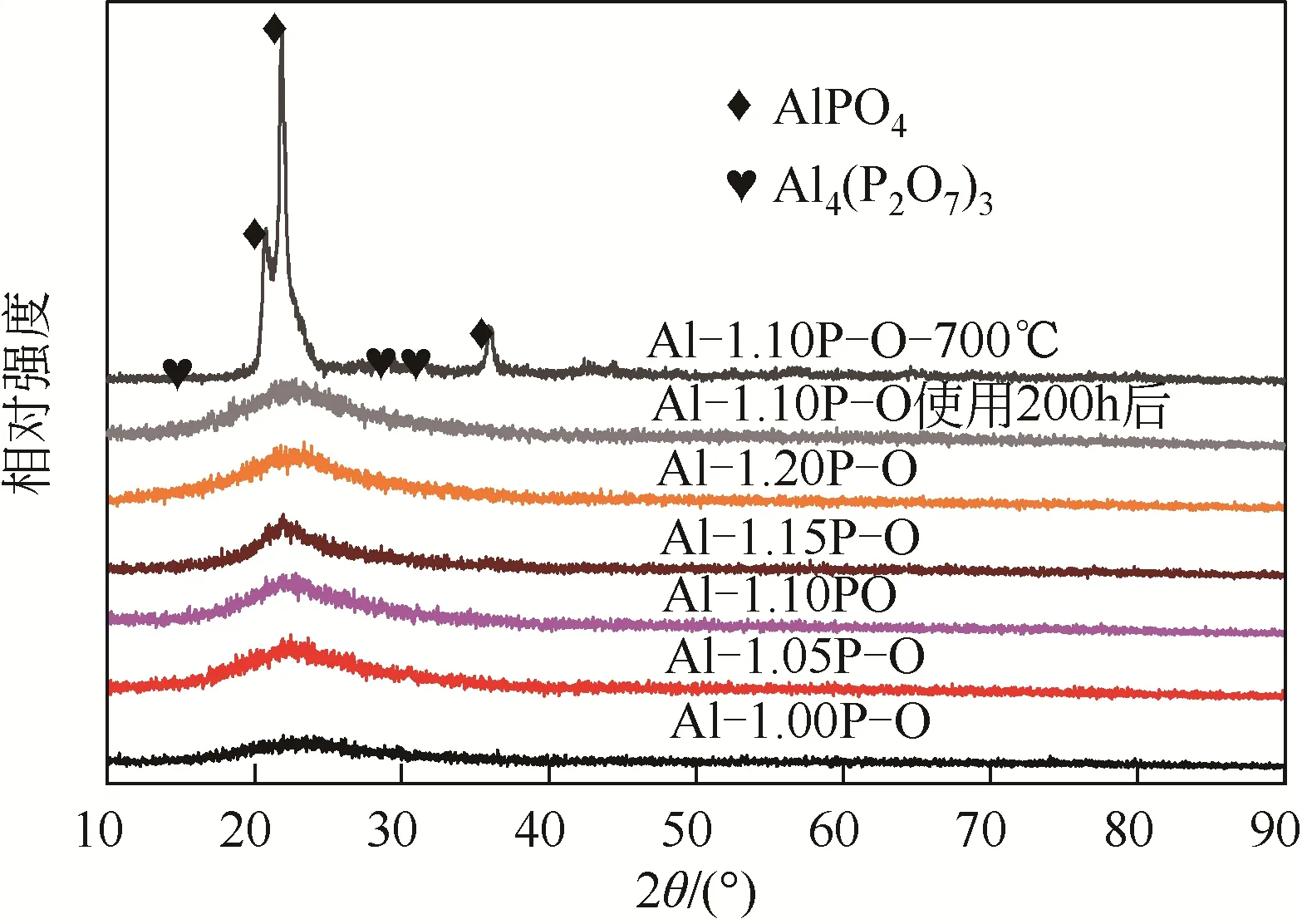

图2为不同P/Al摩尔比Al-P-O材料的XRD谱图。可以看出,随着P/Al 摩尔比由1.00 增加到1.20,所有Al-P-O材料都仅在2=15°~30°范围内有一个较宽的衍射峰,没有对应于PO和AlO等氧化物的衍射峰,表明所制备的Al-P-O材料具有无定形特征,而不是AlO和PO的简单混合物。

图2 Al-xP-O材料的XRD图谱

2.1.2 Al-P-O材料N吸附-脱附表征

图3 为Al-P-O 材料的N吸附-脱附等温线和孔径分布图。从图3(a)可看出,所有Al-P-O 材料在较高的相对压力(/)下均表现出典型Ⅳ型等温线,在/>0.7时具有清晰的H1型滞后环。以上结果表明,Al-P-O 材料中存在介孔结构,与孔径分布结果一致,见图3(b),所有Al-P-O材料的孔径分布均在10~20nm范围内。Al-P-O系列材料的孔结构参数如表1 所示。随着P/Al 摩尔比在1.00~1.20范围内增加,比表面积()由284m/g逐渐减小到125m/g,孔容()由0.84cm/g 减小到0.64cm/g,平 均 孔 径() 由17.8nm 增 加 到21.2nm。显然,随着P/Al摩尔比增加,Al-P-O材料比表面积减小,孔径增大。已有的报道表明,邻苯二酚气相选择性乙基化是亲电烷基化反应,催化剂孔径尺寸与类型将直接影响催化剂性能,较大的比表面积有利于提高单位质量催化剂弱酸-弱碱活性位点的数量,较宽的孔径有利于反应过程中反应物与产物的扩散。

图3 Al-xP-O材料的氮气吸附-脱附等温线和孔径分布图

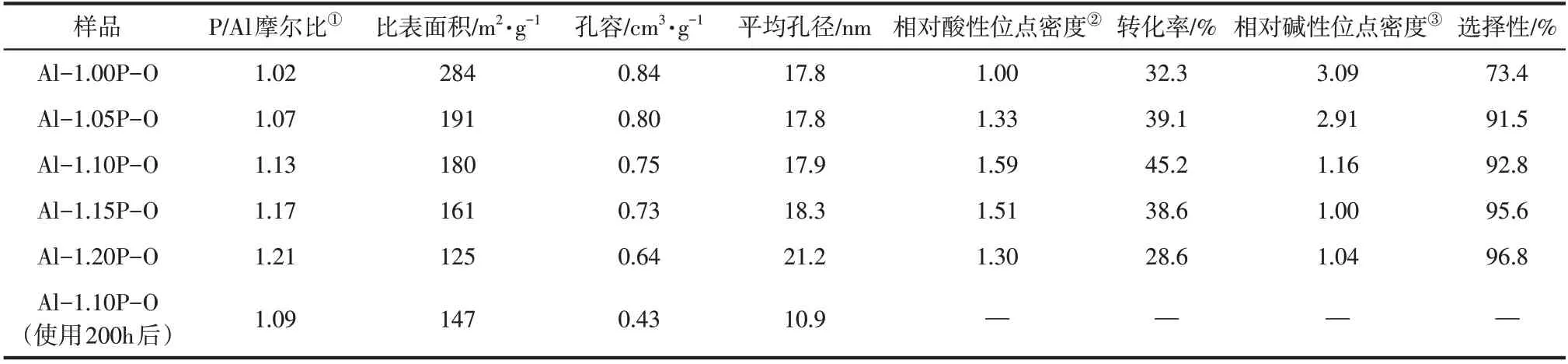

表1 Al-xP-O材料的物化性质

采用ICP-AES 光谱仪对Al-P-O 材料的实际P/Al 摩尔比进行测定,结果见表1。制备的样品中P/Al 摩尔比与加入原料的P/A1 摩尔比基本相同,表明在合成过程中没有铝和磷元素的流失。

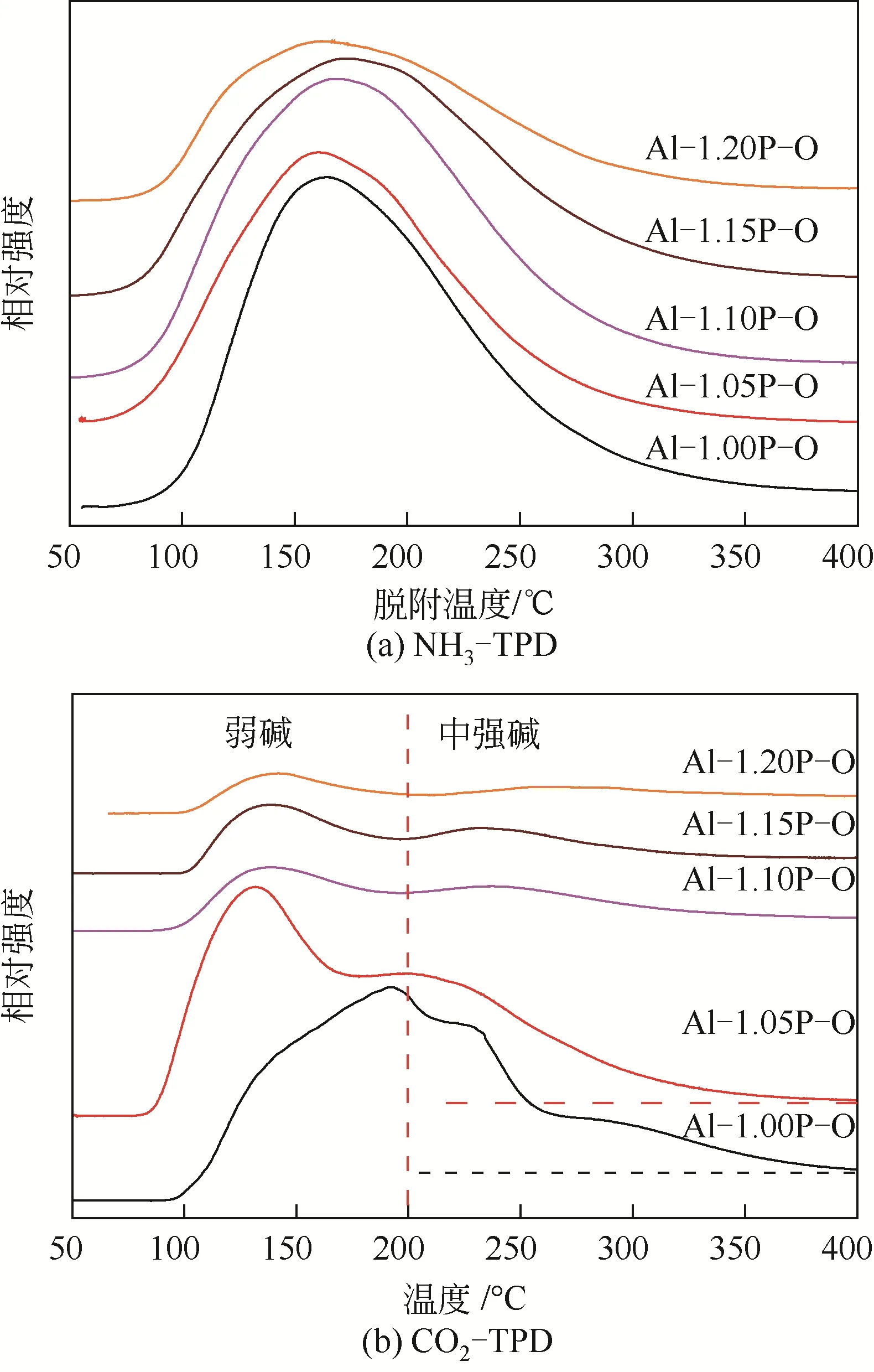

2.1.3 Al-P-O材料NH-TPD和CO-TPD表征

在邻苯二酚气相选择性烷基化反应中,催化剂活性与表面酸碱性质密切相关。因此,通过NH-TPD和CO-TPD测定了Al-P-O材料酸(碱)性位点的数量和强度。NH-TPD 谱图[图4(a)]显示所有的Al-P-O 材料仅在165℃处出现一种类型的脱附峰,这表明所制备的Al-P-O材料仅存在弱酸性位点。CO-TPD谱图[图4(b)]显示所有的Al-P-O材料都存在两种不同类型的脱附峰,其脱附温度分别位于125~135℃和230~245℃,CO脱附温度在100~200℃之间的属于弱碱性位点,200~500℃之间的属于中等强度碱性位点,表明Al-P-O材料同时存在弱碱性位点与中等强度碱性位点。Al-P-O材料的酸(碱)位数量可由脱附峰积分面积计算得出,催化剂上的酸(碱)性位点数量除以比表面积定义为酸(碱)性位点密度。其他催化剂的酸(碱)性位点密度与最低的酸(碱)性位点密度的比值即为催化剂相对酸(碱)性位点密度,计算结果见表1。由表1 可以看出:当P/Al 摩尔比由1.00 提高到1.10时,Al-P-O 催化剂的相对弱酸性位点酸密度从1.00 增加到1.59,而相对碱性位点密度则由3.09降低到1.16。随P/Al 摩尔比进一步增加,相对弱酸性位点密度与碱性位点密度均开始下降,而Al-1.20P-O 催化剂的相对碱性位点密度略微增加到1.04,主要是其比表面下降太多的原因。

图4 Al-xP-O材料的NH3-TPD和CO2-TPD谱图

2.2 Al-xP-O催化剂性能评价

2.2.1 P/Al摩尔比对催化性能的影响

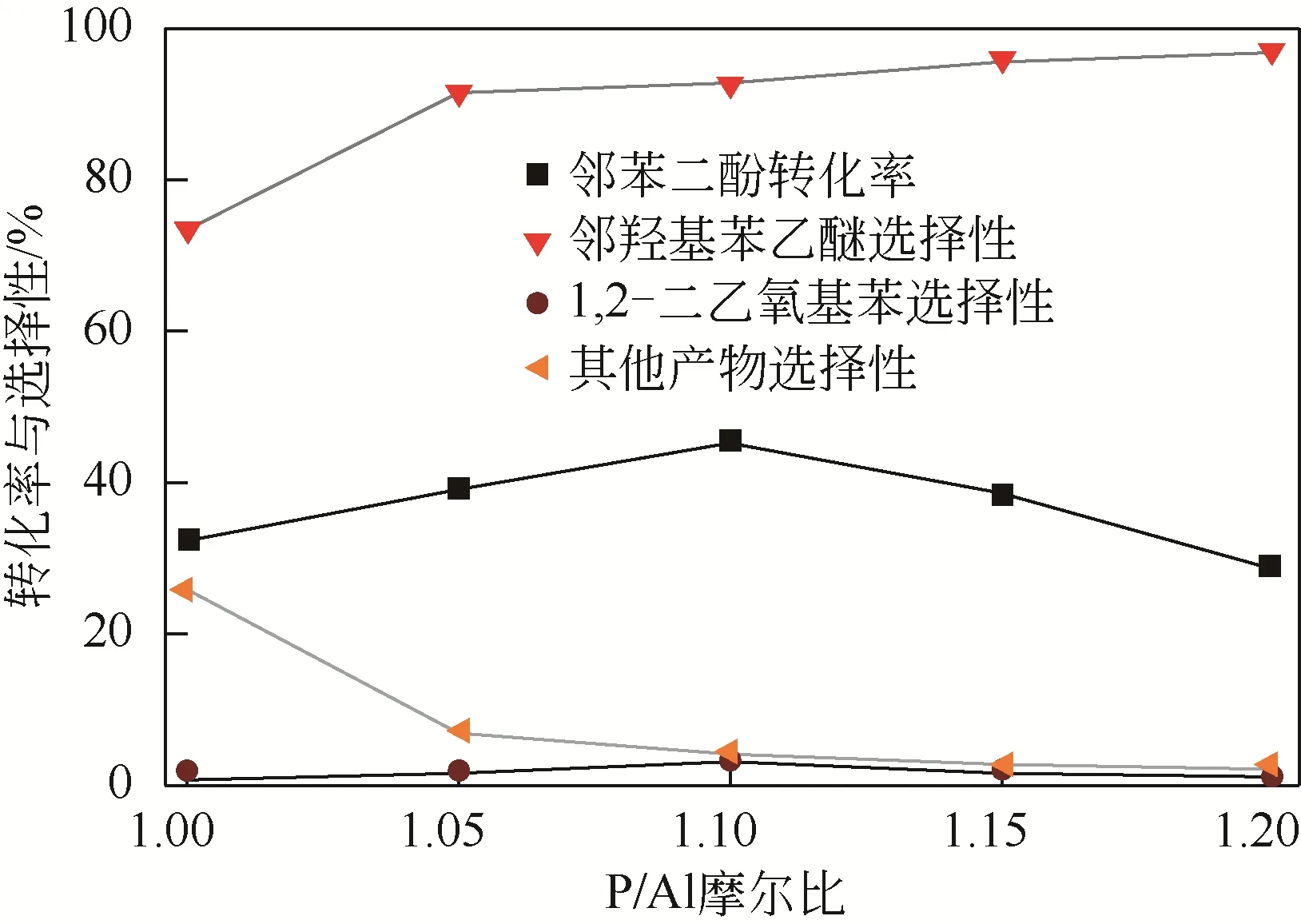

图5 显示催化剂性能随P/Al 摩尔比的变化关系。结合表1中Al-P-O催化剂相对酸(碱)性位点密度的计算结果可以看出,P/Al 摩尔比在1.00~1.10范围内,邻苯二酚转化率与弱酸性位点密度均随着P/Al 摩尔比的增加而增加,在弱酸性位点密度最高的Al-1.10P-O 催化剂上获得最高的邻苯二酚转化率(45.2%)和较高的邻羟基苯乙醚选择性(92.8%)。而P/Al摩尔比在1.10~1.20范围内时,邻苯二酚转化率与弱酸性位点密度也都随着P/Al 摩尔比的增加而逐渐降低。由此可见,催化剂的相对酸性位点密度和邻苯二酚转化率的变化趋势基本一致,两者呈现一定程度的正相关关系。从图4(b)Al-P-O 材料的CO-TPD 谱图中可以明显看出,Al-1.05P-O 催化剂相比Al-1.00P-O 具有更多中等强度的碱性位点数量(根据脱附峰积分面积)。Al-1.00P-O 催化剂上邻羟基苯乙醚选择性为73.4%,其他副产物的选择性为25.9%。而Al-1.05P-O催化剂上邻羟基苯乙醚选择性为91.5%,其他副产物的选择性为6.9%。表明催化剂上弱碱性位点数量的增加有利于提高邻羟基苯乙醚选择性,而高强度碱性位点数量的增加与其他副产物(如一些C-烷基化反应产物)的形成密切相关,同时会相应降低邻羟基苯乙醚的选择性。Al-1.10P-O 催化剂具有适当的弱酸(碱)性位点强度和数量,弱酸-弱碱的协同作用使其表现出优异的催化活性。

图5 不同P/Al摩尔比对Al-xP-O催化性能的影响

2.2.2 反应条件对催化性能的影响

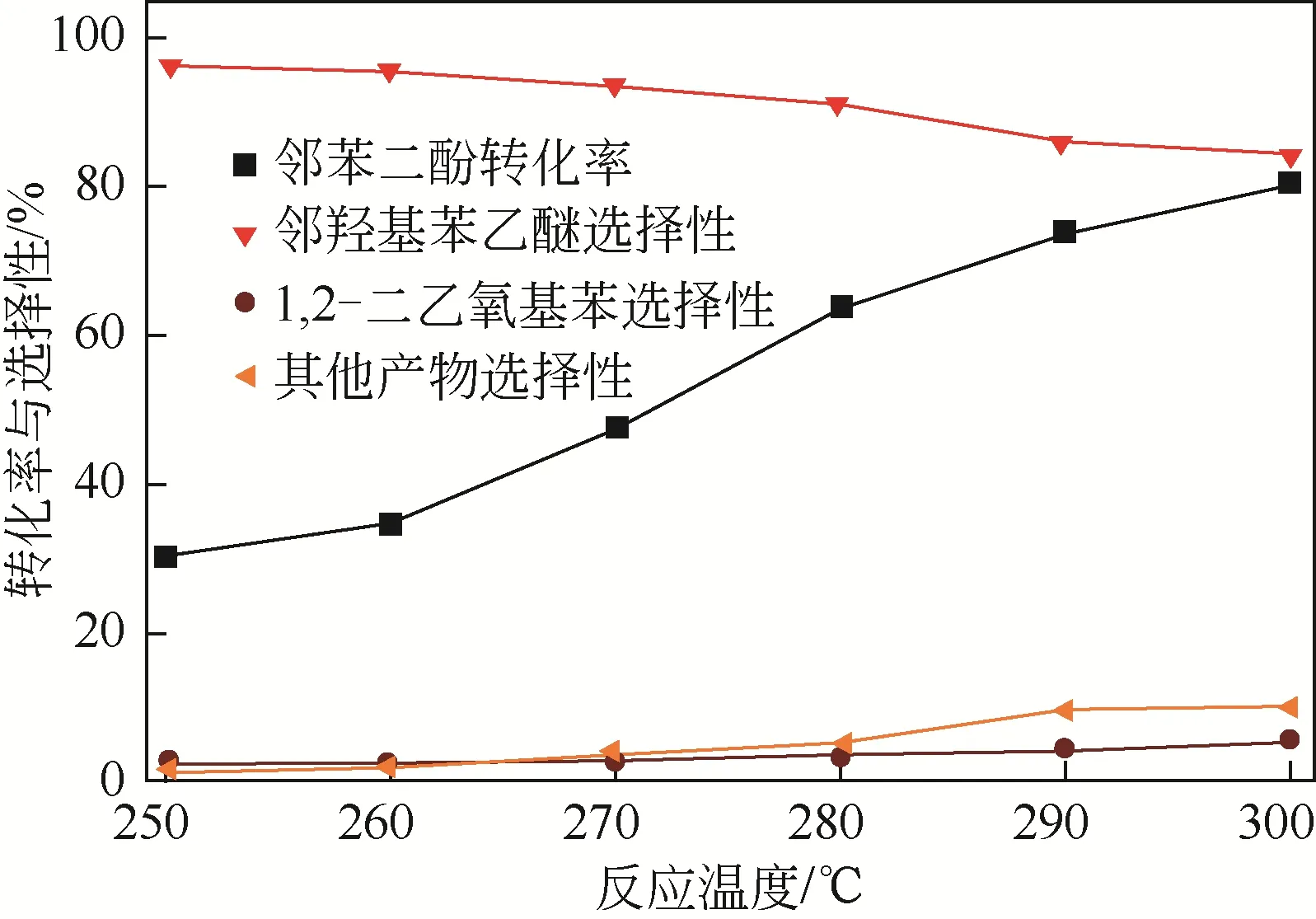

催化剂表面酸碱性质会影响催化性能,而反应条件如反应温度、空速(LHSV)、反应物摩尔比[(邻苯二酚)∶(乙醇)]等也会影响催化性能。通过研究不同反应条件对催化剂性能的影响,优化反应条件。图6 为Al-1.10P-O 催化剂在不同反应温度下的催化性能,随着反应温度由250℃升高到280℃,邻苯二酚转化率由30.4% 逐渐增加到63.6%,邻羟基苯乙醚选择性则由96.2%降低至91%。进一步升高反应温度(≥280℃),其他副产物(如C-烷基化反应产物)的选择性会增加,而邻羟基苯乙醚选择性继续降低,反应温度升高到300℃时,邻羟基苯乙醚选择性下降至84.4%。综合考虑催化剂的稳定性和邻羟基苯乙醚的选择性,最佳反应温度确定为270℃。

图6 不同反应温度对Al-1.10P-O催化性能的影响

图7 为Al-1.10P-O 催化剂在不同空速下的催化反应结果。随着LHSV 由0.5mL/(g·h)升高到3mL/(g·h),邻 苯 二 酚 转 化 率 由77.6% 降 低 到45.2%,邻羟基苯乙醚选择性从82.2% 增加到92.8%,副产物1,2-二乙氧基苯的选择性由5.6%降低到3.1%。随着LHSV 由3mL/(g·h)升高到10mL/(g·h),邻苯二酚转化率有较明显的降低,由45.2%降低到17.9%,邻羟基苯乙醚选择性从92.8%增加到96.6%,副产物1,2-二乙氧基苯的选择性由3.1%降低到1.0%,而其他副产物的选择性基本不变,保持在3.5%左右。综合考虑邻苯二酚转化率和邻羟基苯乙醚选择性,确定最佳反应空速为3mL/(g·h)。

图7 不同空速对Al-1.10P-O催化性能的影响

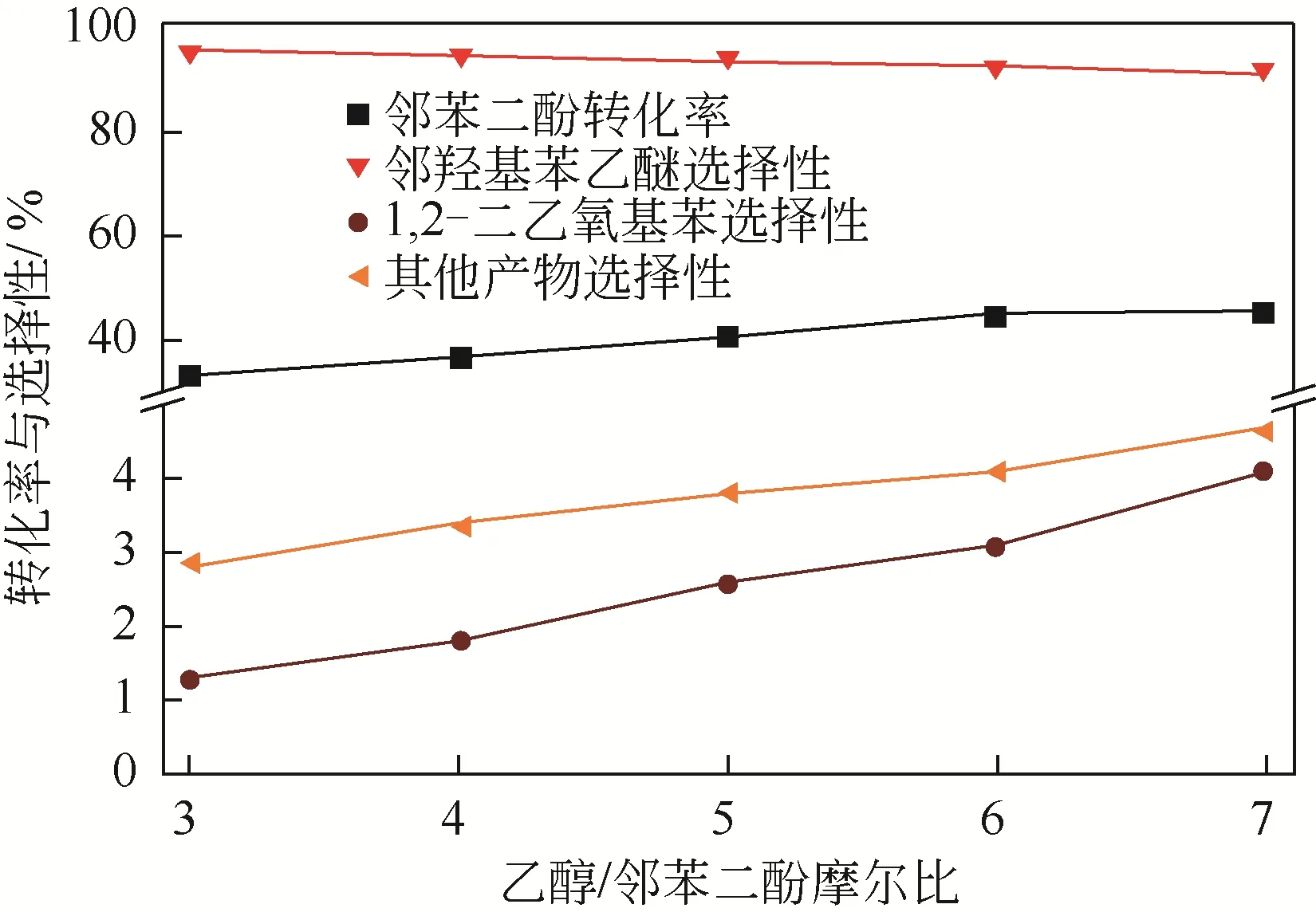

图8 显示Al-1.10P-O 催化剂在不同(乙醇)∶(邻苯二酚)下的催化性能。当反应物摩尔比在3~6时,邻苯二酚转化率随反应物摩尔比的增加而增加,当反应物摩尔比增加到6∶1 时,邻苯二酚转化率为45.2%,邻羟基苯乙醚选择性为92.8%,1,2-二乙氧基苯选择性为2.0%。当继续增加反应物摩尔比到7∶1 时,邻苯二酚转化率略微增加到45.6%,而邻羟基苯乙醚选择性下降至91.2%,1,2-二乙氧基苯选择性则增加到3.4%。可见,随着反应物摩尔比升高,邻苯二酚转化率逐渐增加,而邻羟基苯乙醚选择性呈下降趋势。当反应物摩尔比超过6∶1 后,继续增加反应物摩尔比邻苯二酚转化率基本不变,而过量乙醇的加入会增加生产成本,造成资源的浪费,考虑到后期乙醇回收增加成本,故选定(邻苯二酚)∶(乙醇)=1∶6较为合适。工业应用中,由于邻羟基苯乙醚和1,2-二乙氧基苯的分离成本高以及Al-1.10P-O催化剂的稳定性,确定最优反应条件为:反应温 度=270℃,LHSV=3.0mL/(g·h),(邻 苯 二 酚)∶(乙醇)=1∶6。

图8 不同乙醇/邻苯二酚摩尔比对Al-1.10P-O催化性能的影响

2.2.3 催化剂稳定性测试

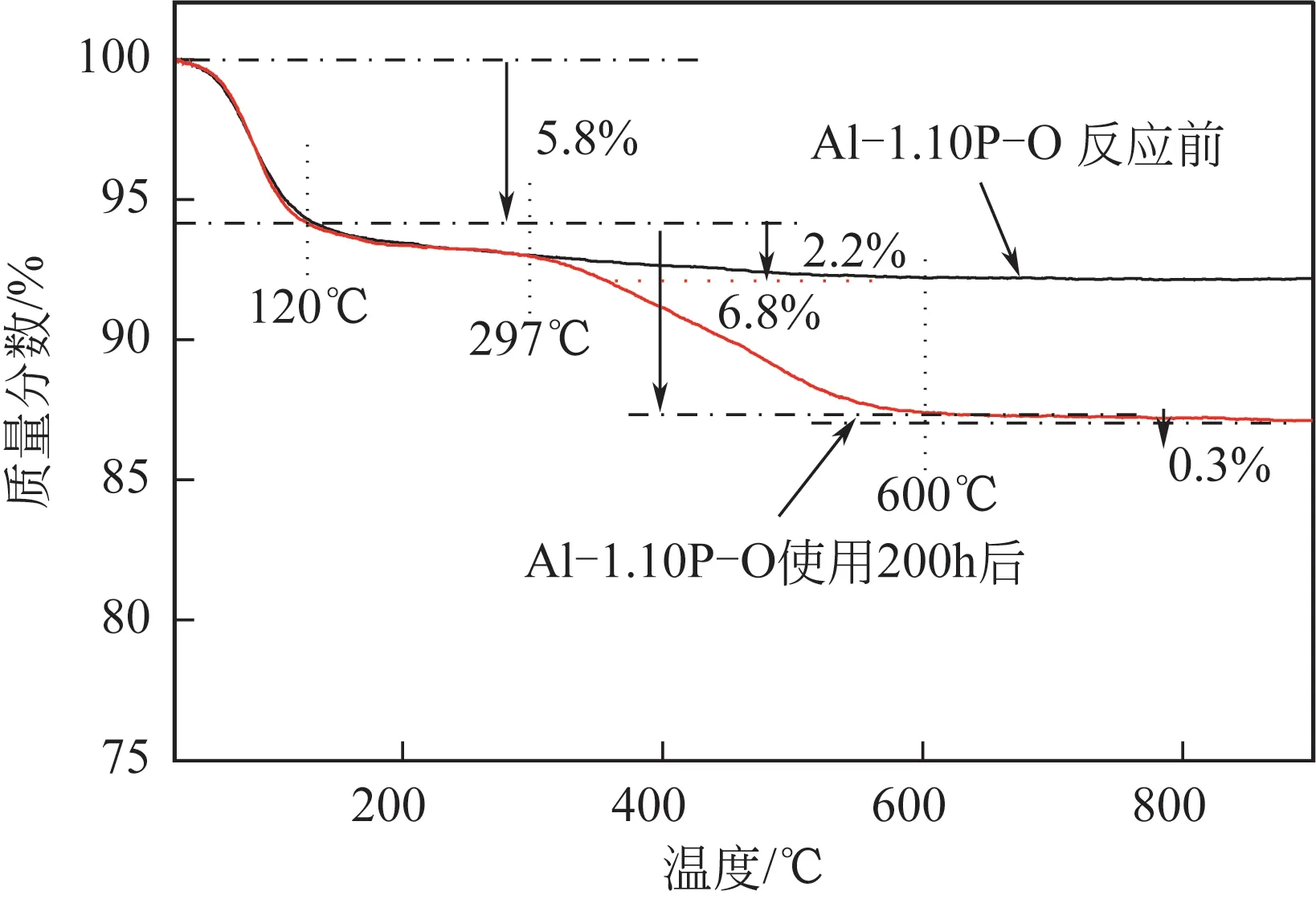

图9 为Al-1.10P-O 催化剂的200h 稳定性测试结果,可以看出:在0~100h 反应时间内,邻苯二酚转化率由45.2%下降到35.8%,催化活性反应100h 稳定后,邻苯二酚转化率始终稳定保持在35.0%。在200h反应过程中,邻羟基苯乙醚的选择性始终稳定保持在93.0%左右,催化剂选择性高有利于降低后期产物的分离成本。200h 稳定性测试表明,Al-1.10P-O 催化剂对该反应具有较高的稳定性。通过观察发现反应200h 后催化剂颜色由未使用前的白色变为灰白色,颗粒未出现粉碎现象,说明催化剂颗粒的机械强度未发生明显改变,具有较强的结构稳定性。为了研究反应过程中催化剂是否发生积炭现象,对反应后的Al-1.10P-O 催化剂与未使用的催化剂进行热重分析,结果见图10。可以看出,未使用的催化剂和反应后催化剂在0~900℃范围内均发生三次失重过程,在80~120℃范围内出现5.8%的首次失重,这归因于催化剂物理吸附水的去除。未使用的催化剂在120~600℃温度范围内有2.2%的质量损失,归因于P—OH 上羟基以水的形式脱去,而反应后催化剂在297~618℃范围内质量减少了6.8%,质量减少比未使用的催化剂多,主要由反应后催化剂上吸附的有机反应物、产物和一些可溶性积炭在高温下燃烧导致。两催化剂在650~900℃范围都仅存在0.3%的质量损失,由于高温(≥700℃)焙烧条件下催化剂有磷酸铝与焦磷酸铝晶相生成(图2),因此该阶段的失重是由催化剂晶型转变引起的。催化剂上未出现在高温(≥600℃)下才能去除的芳烃类聚合物或类石墨炭等不可溶性积炭。表明200h反应后催化剂无明显积炭,同时反应后XRD 结果显示Al-1.10P-O 催化剂仍然保持无定形结构,该催化剂的热稳定性优于文献报道的同体系催化剂。

图9 Al-1.10P-O催化剂的稳定性

图10 反应前以及反应后Al-1.10P-O催化剂的热重曲线

3 结论

(1)制备的无定形介孔Al-P-O催化剂用于邻苯二酚与乙醇气相高选择性合成邻羟基苯乙醚,该催化剂制备工艺简单,可重复性强,且表现出较高的催化活性和选择性。

(2)Al-1.10P-O 催化剂表现出较高的邻苯二酚转化率(45.2%) 和邻羟基苯乙醚选择性(92.8%)。弱酸性位点密度与邻苯二酚转化率呈正相关关系,弱碱性位点密度的增加有利于提高邻羟基苯乙醚选择性,而高强度碱性位点的存在与其他C-烷基化反应产物的形成密切相关。

(3)Al-1.10P-O 催化剂200h 稳定性测试过程中,邻苯二酚转化率仅由45.2%下降到34.6%,邻乙氧基苯酚的选择性始终保持在93.0%左右,说明该催化剂具有良好的稳定性。

(4)200h 反应后,Al-1.10P-O 催化剂无明显积炭,这归因于该催化剂具有相对较宽的孔径与较大的比表面积,有利于提高产物与反应物的扩散速率而不容易积炭。正是由于Al-1.10P-O 具有合适的弱酸(碱)性位点强度和数量,弱酸-弱碱的协同作用使其表现出优异的催化活性,同时该催化剂具有较强的结构稳定性,具有良好的工业应用前景。