不同开车工况对天然气脱碳装置响应特性影响

2022-04-26王玉娟唐建峰花亦怀陈静桑伟刘云飞

王玉娟,唐建峰,花亦怀,陈静,桑伟,刘云飞

(1 中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580;2 中国石化青岛液化天然气有限责任公司,山东 青岛 266000;3 中海石油气电集团有限责任公司技术研发中心,北京 100027)

天然气作为一种清洁、高效、优质的能源,对于促进节能减排及绿色发展、改善我国能源消费结构具有重要意义,且天然气必须经过脱碳装置脱除后才能输向下游用户。胺法脱碳作为天然气脱碳工艺中最常用的方法之一,其天然气处理量占天然气脱碳总处理量的80%以上,其工艺系统运行的稳定性一直受到强烈关注。在实际生产运行中,天然气脱碳装置经常受到各种扰动,这直接关系着天然气脱碳装置的运行平稳性以及环境经济性。在装置经受到入口原料气条件和流体温度变化等因素影响后,装置在不同开车工况下如若不能及时响应,则会造成吸收塔内温度及液位异常现象。而较高吸收温度虽然可以起到提升吸收反应速率、缩短吸收过程耗时的作用,但是温度过高也可能会导致胺液中的部分组分挥发,导致胺液组分发生变化。另外,吸收塔液位过高,会引起泛塔现象的发生,破坏塔的正常操作,大量的胺液会从塔顶被天然气带走,引起胺液的损失;吸收塔液位过低,会容易引起高压气串入低压气。可以看出,控制好塔温度、液位是系统操作的关键。因此,本文基于一套天然气脱碳循环实验装置,对不同开车工况中脱碳装置的温度及液位响应特性进行研究,做到更加快速有效分析装置受干扰后的响应特性,以保证装置在不同开车工况下能够安全稳定地运行。

1 实验部分

1.1 实验装置

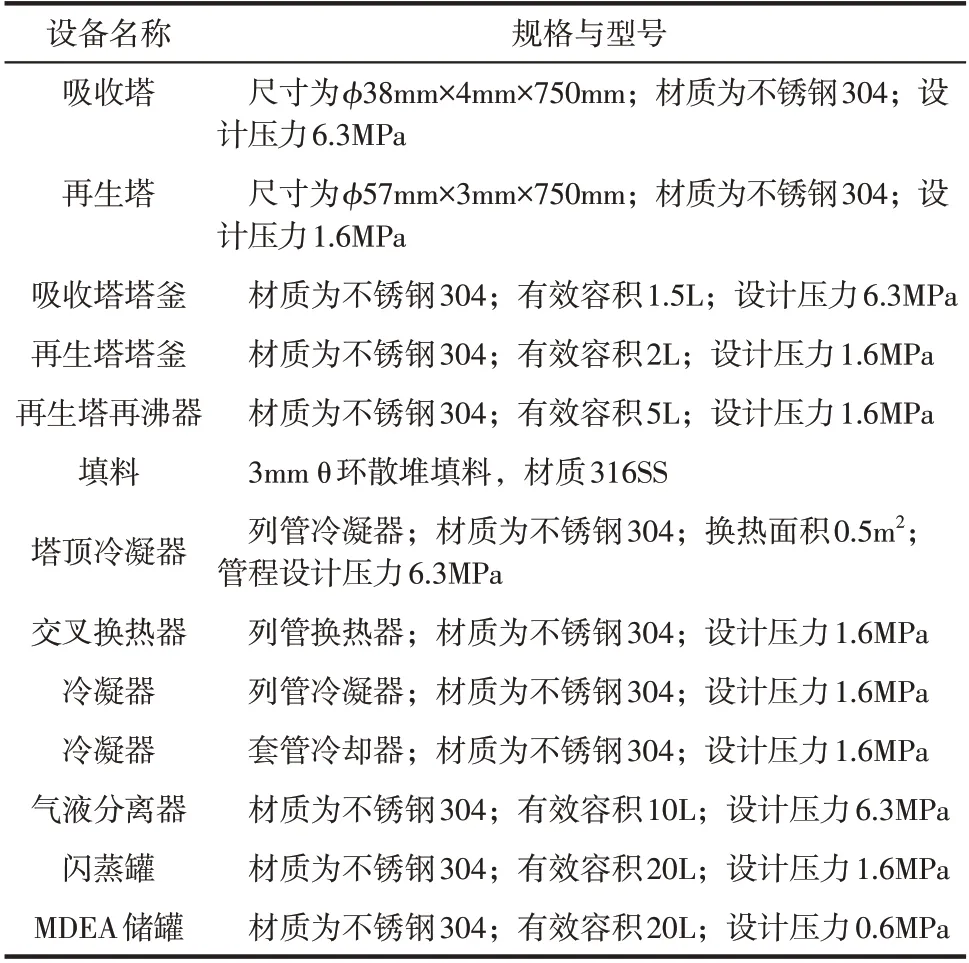

基于国内某天然气脱碳工艺终端自建一套天然气脱碳循环装置,用以仿真现场实际工艺,经论证,该装置可有效反映现场实际生产情况。因此本文依据现有天然气脱碳循环装置,对其常规胺法脱碳工艺流程进行响应特性分析,可有效指导现场实际运行,主要包括进气系统、胺液配备及储存系统、原料气净化系统、胺液循环系统、净化气及尾气处理系统,这5个系统与阀门、管道以及仪器仪表等自动控制与实时监测装置共同组成一套功能完整、操作简便、自动化程度高且安全可靠的实验装置。另外该实验装置还包括气相进料单元、液相控制单元以及控制系统三部分。其中气相进料由美国Brooks质量流量控制器进行控制,量程为30L/min,精度为±1%;液相进料采用北京星达平流泵,操作流量为0.1~80mL/min,精度为±1%,出口最大压力8MPa;控制系统采用西门子PLC 控制系统,包括11个PID控制回路,其中压力控制6个、液位控制3 个、温度控制2 个;另外设置监测指示57 个点,其中压力检测3 个、温度检测32 个、流量检测9个、液位检测6个、差压检测6个、气体报警检测1 个。装置工艺流程及自控系统如图1 所示,设备主体设计参数如表2所示。该实验装置可达到的工况处理范围:原料气浓度,CO体积分数35%、N体积分数65%;气相流量范围0~30L/min,液相流量范围0~80mL/min;吸收塔操作压力0~5MPa,再生塔操作压力0~0.6MPa;再生塔塔釜操作温度,室温~250℃可调;在线CO检测仪0~2000μL/L,便携式CO检测仪0~13.21%。

图1 天然气脱碳实验装置工艺流程图及自控系统

1.2 实验方法

实验装置采用与实际工程中基本一致的循环连续过程,以实现混合胺液对于CO的连续吸收及再生过程,其具体实验步骤如下。

(1)贫液罐装原料液 打开快拆,向贫液罐内倒入足量的原料液,关闭快拆、放空阀,打开充氮阀,充入氮气对贫液罐加压,压力为0.2~0.3MPa。

(2)吸收系统充压及进气 关闭氮气支路减压阀,打开混合气气瓶,保证氮气支路进吸收塔阀门开启,旁路关闭,打开球阀,使用未安装质量流量计的氮气支路进行充压,调节减压阀到指定压力,关闭氮气支路球阀,关闭混合气气瓶。实验中进液顺序采用先进气后进液。

(3)原料液进入吸收塔内 排净贫液泵内气体,使泵充满原料液,保证泵稳定出液,流量控制准确。检查泵前泵后阀,保证球阀开启,启泵调节泵后背压阀高于系统压力,并设置指定流量。

表1 主体设备参数

(4)吸收塔塔釜富液排进闪蒸罐 待塔釜液位到达气动阀反馈设定值后,气动阀开启,塔釜富液流入闪蒸罐内。

(5)闪蒸罐富液进入再生塔 打开再生塔进料泵前后所有阀门,待闪蒸罐内富液液位到达富液泵反馈设定值后,富液泵自动开启,以设定流量向再生塔内进料。

(6)开启再沸器加热 待再沸器内溢流侧出现液位时,开启再沸器加热电源,按设定再沸器温度加热,同时开启再生塔进料预热器,并设定进液温度。开启塔顶冷凝装置。

(7)再生后胺液采出 打开再生塔采出泵前后所有阀门,待再沸器溢流侧液位到达采出泵反馈设定值后,采出泵自动开启,以相同设计流量将再生后的胺液采出至贫液罐中。

1.3 实验指标

控制好塔温度、液位是系统操作的关键,因此本文主要从吸收塔内温度场、吸收塔塔釜液位、闪蒸罐液位角度探究其响应时间及装置随着时间的响应变化过程。

2 结果与讨论

2.1 开车时原料气流量对装置响应特性影响

采用吸收再生性能较好的胺液配方36%MDEA+4%PZ, 在原料气气质为35%CO+65%N,吸收温度为50℃,吸收压力3MPa,贫液流量40mL/min 的实验条件下,设定原料气流量分别为5L/min、7.5L/min、10L/min,探究天然气脱碳装置在不同原料气流量工况下吸收主体设备吸收塔内温度场变化、吸收塔塔釜液位及相邻闪蒸罐液位变化的响应特性,实验结果如图2所示。

图2 不同原料气流量下装置响应特性

由图2可以看出,由于采用上进液、下进气的逆流接触方式,而在反应初期受液相进料温度的影响,因此实验初期吸收塔最上部塔节6温度上升最快,明显高于塔节3和塔节1的温升速度。但随实验的进行,塔节6温度增长幅度趋于平缓,而塔节1 和塔节3 温度仍在上升。这是因为,塔内温度分布随时间变化逐渐趋于均匀,而由于胺液吸收CO为放热过程,此时反应放出的热量成为影响吸收塔内温度分布的主要因素,因此吸收塔下部温度逐渐升高,以至于底部塔节1 温度明显高于顶部塔节6温度,但最终塔内温度场维持在了一定的温度水平,说明控制阀响应动作及时正常,没有造成热量的累积。

对于液位来说,原料气流量增加会增加塔内气相压力,因此需平衡塔内压力,说明塔顶压力控制器及时响应动作。但随原料气流量增加,塔釜液位波动幅度增加,特别是增加到10L/min 时,塔釜液位在15~20min 内出现了大幅度波动,且最低液位明显低于后续稳定液位。说明在较大原料气流量下,塔顶压力控制阀未能及时响应,造成塔内原料气累积,从而导致短时间内液位出现大幅度波动,但随塔顶压力控制阀以及塔釜液位控制阀的持续作用,塔釜液位在经过短暂地降低后稳定回升并最终保持在正常范围内。

整体来说,不同原料气流量下吸收塔内温度场、吸收塔塔釜液位及闪蒸罐液位变化规律基本一致,各控制阀响应动作时间基本相同,装置自控系统在应对不同原料气流量的情况下,能够维持装置稳定,没有出现短时间突变现象。

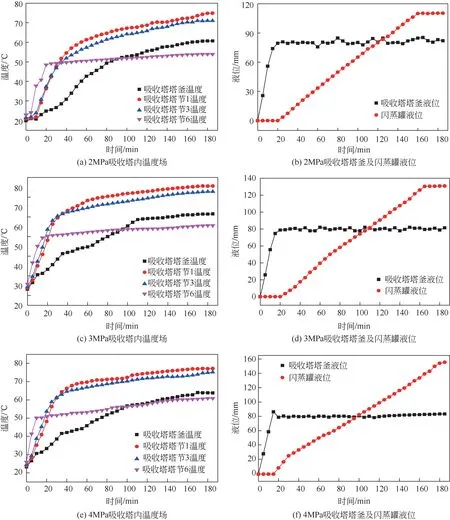

2.2 开车时吸收压力对装置响应特性影响

保持实验条件不变,设定进气流量为7.5L/min,控制吸收压力分别为2MPa、3MPa、4MPa,探究天然气脱碳装置在实验过程中吸收部分的主体设备吸收塔内温度场、吸收塔塔釜液位及闪蒸罐液位变化的响应特性,实验结果如图3所示。

从图3 可以看出,不同吸收压力下塔内温度场、塔釜液位及闪蒸罐液位随时间变化规律大体一致。其中,温度场分布随压力升高呈现上升趋势,且在反应初期,塔节6 的温升速度明显高于塔节1和塔节3,并很快趋于稳定,而塔节1 和塔节3 温度随反应进程的进行仍在不断上升。另外,塔节6处温度急剧上升区间随吸收压力的升高而缩短,其达到稳定时间由2MPa时的21min缩短到12min。这是由于液相进料温度明显高于室温,而塔节6在反应初期受液相进料温度的影响较大,而后反应放热带来的热量累积主导温度场分布,因此塔节1和塔节3温度逐渐升高,并明显高于塔节6温度。另外吸收压力的升高对反应起到促进作用,放热量增加导致温度整体上升幅度增加,并且也使得塔节6温度趋于稳定时间缩短,但在反应进程后期,吸收塔内温度变化均趋于平缓,说明在控制器不同吸收压力下的响应均正常。

图3 不同吸收压力下装置响应特性

对于液位而言,在15min 后液位变化趋于稳定,说明在整体液位调节中,控制器能保持稳定正常响应。但在15~20min内,吸收塔塔釜液位即将达到稳定液位时,塔釜液位随压力的增加呈现上升趋势。这是因为,随着吸收压力升高,相应的塔内CO分压随之升高,促进了反应的进行,导致塔内压力降低,而气相进料量固定,为维持塔内压力,由于在短时间内控制器未能及时响应,导致塔釜液位升高。另外,在后续液位稳定范围内,塔釜液位波动幅度随吸收压力的升高逐渐减小,主要是由于在较高的吸收压力下,混合胺液的吸收过程在压力的促进作用下,反应速率相对提升,而这降低了吸收塔内各状态的波动幅度,从而更好地维持了塔内各相态的平衡关系。因此,不同吸收压力工况下,装置自控系统的响应基本稳定,但在较高吸收压力下对于短时间内的响应仍存在一定延迟,导致液位出现较大幅度波动。

2.3 开车时贫液进塔温度对装置响应特性影响

控制实验条件不变,设定贫液进塔温度分别为45℃、50℃、55℃,探究天然气脱碳装置在实验过程中的响应特性,实验结果如图4所示。

图4 不同贫液进塔温度下装置响应特性

由图4可以看出,不同贫液进塔温度对塔内温度、塔釜液位及闪蒸罐液位的总体影响相差不大。塔节6 处温度均在快速上升15min 后达到基本稳定,但是由于塔节6 受到液相进料温度影响较大,因此稳定时的温度也随贫液进塔温度的升高而升高。同时,吸收塔内整体温度的分布也因为贫液入塔温度提高和反应热量不断累积的双重作用而升高,并最终稳定在一定的温度范围内,这说明控制器并未受到不同贫液入塔温度的影响而产生响应异常。

而对于液位来说,前期液位累积并在较短时间内达到温度,后期在一定液位范围内波动,均未出现响应异常导致的液位突变现象。但是在反应初期,由于塔内温度受液相进料温度影响较大,在较低反应温度下,贫液吸收速率有所下降,导致塔内气体产生一定量累积,塔内压力升高,因此塔釜液位在反应初期上升较为缓慢;而在较高的贫液进塔温度下,虽然会加速气体与胺液间的传质速率,但也会致使反应平衡逆向移动,降低CO平衡溶解度,而且由于塔内温度升高导致塔内气体膨胀,富液出塔流量增加,在多重作用下吸收塔塔釜液位达到温度所需时间相对较长。因此在较低或者较高的贫液进塔温度下,控制器在反应初期的响应均存在一定延迟现象,无法及时响应塔内液位及压力变化。

2.4 开车工况响应面分析

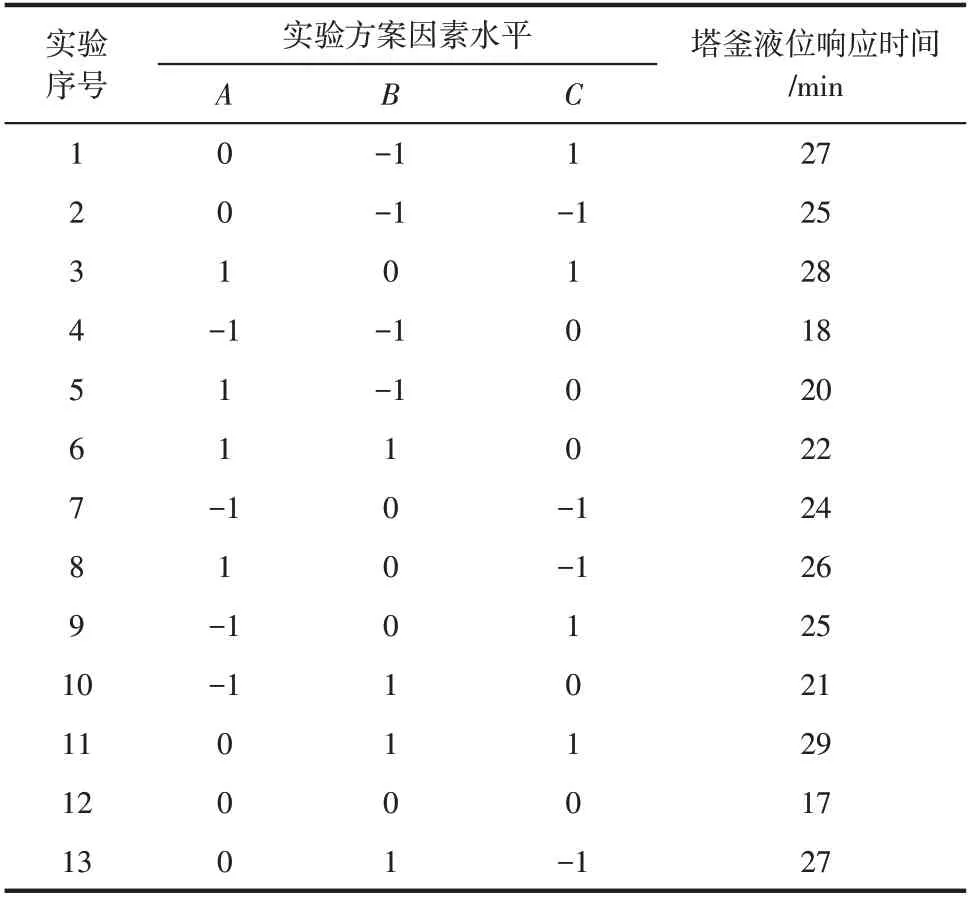

通过单因素实验结果分析,发现不同开车工况下温度响应特性差别不大,而液位响应存在一定差别,对开车工况处于较大的进气流量、较高的塔内压力、较低或较高的贫液进塔温度,其控制器响应会出现一定延迟响应或液位波动幅度较剧烈的情况。因此以吸收塔塔釜液位响应时间为目标响应值,针对开车工况中三种参数对塔釜液位响应特性的影响进行响应面分析,采用BBD(Box-Behnken design)设计法对多因素进行耦合实验,分析各因素间交互作用。

2.4.1 RSM模型的建立

采用BBD 三因素三水平法,以原料气流量()、吸收压力()、贫液进塔温度()为主要工艺参数,选择吸收塔塔釜液位达到稳定所需响应时间作为性能指标,根据实验数据构建性能指标与工艺参数间的响应面模型。各开车工况对应的工艺参数的因素水平如表2 所示。利用Design Expert12对实验方案进行设计,具体实验方案及响应实验结果如表3所示。

表2 开车工况因素水平

表3 响应面实验结果

通过对实验数据进行拟合,得到开车工况下原料气流量、吸收压力、贫液进塔温度对吸收塔塔釜液位响应时间的影响的二次多项式回归方程如式(1)所示。

式中,是开车工况下吸收塔塔釜液位响应时间,min。

2.4.2 开车工况响应面模型拟合度分析

在分析回归模型的响应面图像之前,需要对模型预测值与实际值的分布图参数进行分析,以检验系统拟合的响应模型的可参考性和拟合程度,结果如图5所示。

图5 预测值与实验值对比图

由图5可以看出,预测值与实验值的分布点均分散在一条45°直线附近,模型的预测值与实际实验值接近,并且偏差较小,这表明各个实验点的液位响应时间预测值与实际值具有良好的吻合性,说明基于RSM 法建立的该二次模型可以用于后续研究分析的理论依据。

2.4.3 开车工况响应面模型方差分析

在RSM 分析中,模型方差分析(ANOVA)是极其重要步骤之一,其可以用于揭示模型拟合中每个因素的显著程度、回归模型的可靠性以及精确度,对该模型进行方差分析,结果见表4。

表4 ANOVA与显著性结果

从表4可知,以吸收塔塔釜液位响应时间为响应目标值的模型值小于0.01,说明在该回归模型中,其包含的三个因素因子与响应目标值的关系极其显著,模型拟合准确度也较高;模型相关性系数=0.9958,校正相关性系数=0.9832,二者均接近于1,说明误差影响不显著,且有98.32%的响应值变化是由所选取的工艺参数的改变引起的;回归模型的信噪比(Adeq Precision)=27.3642>4,说明该模型的可信度较高。综上,该模型可以用于后续分析研究。此外,表中因素原料气流量的显著性为32.00,吸收压力的为40.50,贫液进塔温度为24.50。这说明,在本实验中,吸收压力对吸收塔塔釜液位响应时间的影响作用最大,其次为原料气流量,最后是贫液进塔温度。

2.4.4 响应面分析

根据吸收塔塔釜液位响应时间模型绘制3D 响应面图与等高线图,以显示各开车工况对液位响应时间的作用方式,结果如图6~图8所示。由图6(a)可以看出,当贫液进塔温度为50℃时,吸收塔塔釜液位响应时间随吸收压力的增加先减小后增大。从图6(b)可以看出,随着原料流量的增加,响应时间对于吸收压力的变化曲线的峰值出现轻微的上移,等高线更加偏向圆形,这表明原料气流量的变化没有对吸收压力产生较大影响,说明这两者之间的交互作用相对较小。

图6 原料气流量和吸收压力交互作用对吸收塔塔釜液位响应时间的影响

由图7(a)可以看出,当吸收压力保持在3MPa时,吸收塔塔釜液位响应时间随贫液进塔温度的增加,出现明显的先减小后增大现象,而这较原料气流量对响应时间的影响变化异常明显,这也说明吸收压力对响应时间的影响最为显著。从图7(b)可以看出,随着原料气流量的增加,响应时间对于贫液进塔温度的变化曲线的峰值基本没有移动,保持在49~50℃,这表明原料气流量的变化没有对吸收压力产生影响,说明这两者之间的交互作用不显著。

图7 原料气流量和贫液进塔温度交互作用对吸收塔塔釜液位响应时间的影响

由图8(a)可以看出,固定原料气流量在7.5L/min时,吸收塔塔釜液位响应时间随贫液进塔温度的增加,先减小后增大。从图8(b)可知,当贫液进塔温度在45~47℃和52~55℃这两个阶段时,等高线密集,说明响应时间变化较为剧烈。另外,等高线图中还出现封闭圈,这说明吸收压力和贫液进塔温度之间的交互作用对响应时间的影响较显著。

图8 吸收压力和贫液进塔温度交互作用对吸收塔塔釜液位响应时间的影响

综上,各个响应面图像均为曲面,这表明在该装置的开车工况中,各因素对于吸收塔塔釜液位的响应时间都不是简单的单调作用,再结合ANOVA中值大小可知,各影响因素间的交互作用大小关系为:>≈,也就是表明吸收压力与贫液进塔温度的交互作用对目标值的影响更显著。因此,在后续优化研究中,需要针对吸收压力及贫液进塔温度两者产生的共同影响进行改进,降低各因素对装置稳定安全运行的影响。

3 结论

基于天然气脱碳实验装置,通过改变不同工艺参数,探究不同开车工况对脱碳装置的温度以及液位的响应特性,并利用RSM 分析法对各因素间的交互作用进行分析,得到以下结论。

(1)在单因素实验研究中,不同进气流量、塔内压力以及贫液进塔温度对于吸收塔内温度场响应的影响差别不大;由于闪蒸罐容积相对吸收塔塔釜较大,存在一定缓冲作用,其液位响应特性受不同开车工况的影响较小。

(2)吸收塔塔釜液位在不同开车工况下的响应特性存在一定差别。对于开车工况处于较大的进气流量(10L/min)、较高的塔内压力(4MPa)、较低(45℃)或较高(55℃)的贫液进塔温度,其控制器的响应都会出现一定的延迟响应或液位波动幅度较剧烈的情况。

(3)利用二次响应面法对各因素交互作用进行分析,根据ANOVA 中显著性指标得到吸收压力对塔釜液位响应时间的影响极显著,原料气流量和贫液进塔温度的影响显著。

(4)通过原料气流量、吸收压力和贫液进塔温度三者的3D 响应面和等高线图像的对比分析,在该装置的不同开车工况中,三种因素对吸收塔塔釜液位的响应时间都不是简单的单调作用,并且吸收压力与贫液进塔温度的交互作用对目标值的影响更为显著。