紧凑凸肋通道对尾缘劈缝气膜冷却特性的影响

2022-04-26叶林刘存良朱安冬周天亮

叶林,刘存良, 2,*,朱安冬,周天亮

1.西北工业大学 动力与能源学院,西安 710072 2.西北工业大学 陕西省航空动力系统热科学重点实验室,西安 710129

现代燃气涡轮高功率和高效率的要求使得涡轮进口气流温度不断攀升,其温度远超过了涡轮叶片材料熔点。涡轮叶片尾缘作为典型的狭缝冷却区域,所处区域的特别之处需兼顾冷却特性和气动效率的考虑,高效冷却结构的设计与布置受限。随着燃气温度大幅提升,传统冷却结构备受压力,因此寻求冷却更佳的冷却结构是设计涡轮叶片尾缘区域传热与冷却技术的重要前提。

为有效降低气动损失,尾缘区域理想情况下设计得应尽可能更薄,因而该区域的热量亟待引出。Cunha等建立了求解叶片温度的封闭分析模型,以对比分析典型尾缘楔形结构的冷却效果,与全缝和离散冷却孔相比,劈缝冷却结构使得叶片尾缘区域的温度分布更均匀,抵抗热机械疲劳和蠕变的寿命也得到了改善。劈缝结构是通过抑制叶片尾缘压力面侧的部分壁面和保留吸力面一侧的壁面来实现的,由于其使得尾缘厚度设计得更薄,因此还具有提高空气动力性能的额外好处。Uzol和Camci通过粒子图像测速法探究了亚声速叶栅不同尾缘劈缝射流结构下的流场分布特点,结果表明尾缘区域存在射流劈缝的气动损失反而低于不带尾缘劈缝的结构。

近年来,学者们对尾缘区域劈缝射流结构的研究较为关注,尤其集中在劈缝及内冷腔几何结构的影响因素上。Taslim等研究了外部劈缝唇板厚度、射流槽宽度、射流角度以及冷气与主流密度比对尾缘劈缝结构射流下游气膜冷却效率的影响,Sivasegaram和Kacker等同样发现劈缝出口唇板厚度与射流总高度的比值是影响气膜冷却效率的关键因素,在给定吹风比条件下,密度比以及射流孔槽宽度对气膜冷却效率的影响不大。Horbach等实验测量了高压涡轮叶片尾缘区域复合冷却结构的冷却特性,揭示了劈缝结构出流唇板厚度、形状以及延伸边缘等因素的影响,气膜冷却效率受射流出口唇板厚度的影响显著,且延伸边缘的加长会带来冷却效果的提升。在Horbach的实验数据基础上,王茜等采用延迟分离涡模拟研究了带有肋板的尾缘劈缝模型的非定常涡系时空演化特性。原和朋简化尾缘劈缝结构为后台阶三维缝隙冷却模型,研究了气动参数对出口壁面的冷却效率及换热系数的影响,其研究中并未考虑射流进气角度以及肋板的延伸结构。

关于尾缘区域的内冷腔布置扰流柱阵列冷却结构与外部耦合劈缝结构的复合冷却流动与冷却特性的研究上,Rallabandi等对接近燃气轮机涡轮叶片尾缘形状的楔形冷却通道开展了旋转条件下的换热特性实验,考虑了扰流柱是否导热与扰流柱形状对换热特性的影响。Wu等采用瞬态热色液晶测量技术分析了尾缘劈缝上游带直肋和扰流柱的内冷通道的换热特性及压降系数。Martini等通过实验测量的手段系统研究了不同内部扰流结构布置的冷却效果,结果表明扰流柱或肋片结构会明显影响非定常涡系的发展,冷却效果受内部扰流结构的影响显著。Krueckels等从工程应用角度出发,更为关注实际尾缘冷却结构设计,基于文献[14]的实验结果采用分离涡数值方法完善了实验数据。以上研究大多以劈缝作为出流方式,着重研究内部腔壁面的换热特性,较少考虑劈缝表面的换热及冷却性能。

与一直追求低换热系数的叶身区域传统气膜冷却相比,尾缘区域的冷却设计追求目标是高冷却效率和高换热系数,前者有效降低压力面侧的气流温度,后者加强压力面侧的散热能力。目前的大多数有关增强尾缘区域的换热研究主要以内冷腔壁面为对象,从设计布局扰流柱、斜肋、凹坑等扰动元方面着手,仅对叶片尾缘内部冷却通道的流动及换热特性进行研究,但并未对劈缝射流的外壁面的冷却性能做进一步分析。由于内外部流动换热机理有很大差别,以往有关内外流动换热特性多是分开单独探讨,针对带肋内冷供气通道下的气膜冷却特性研究尚处于探索阶段。凸肋势必会增强内腔壁面的换热强度,但其对劈缝表面的气膜冷却特性影响尚不明确,以往有关凸起扰动对气膜的研究多是通过在气膜孔上游或孔内布置扰流结构,以实现射流与主流相干的流动控制。

本文以尾缘劈缝区域为研究对象,在内冷供气矩形通道的壁面设有直肋扰流结构,并对其开展实验研究以探究尾缘区域凸肋内冷供气通道对外部气膜冷却特性的影响,分别采用稳态压敏漆(Pressure-Sensitive Paint, PSP)技术和瞬态热色液晶(Transient Thermochromic Liquid-Crystal, TTLC)技术测量了劈缝表面的气膜冷却效率和对流换热系数分布,详细对比分析了直肋间距和吹风比对扩张型尾缘劈缝表面气膜冷却特性的影响,并结合热流密度比以评估凸肋内冷通道对劈缝综合冷却效率的影响。

1 实验原理及不确定度分析

1.1 稳态压敏漆技术

PSP的测量原理是基于压力敏感涂料的光致发光和氧猝灭特性,将涂料发光强度转换成氧分压,继而基于传热传质类比原理求解气膜冷却效率,其优点是实验效率高,测量结果可靠稳定,受温度影响小。该测量技术在现阶段的气膜冷却测量领域中得到了广泛的应用和认可。

在应用PSP技术进行压力测量时,将修正背景噪声后的光强比和氧分压比数据进行拟合,从而获得两者之间的定量关系式,具体表达式为

(1)

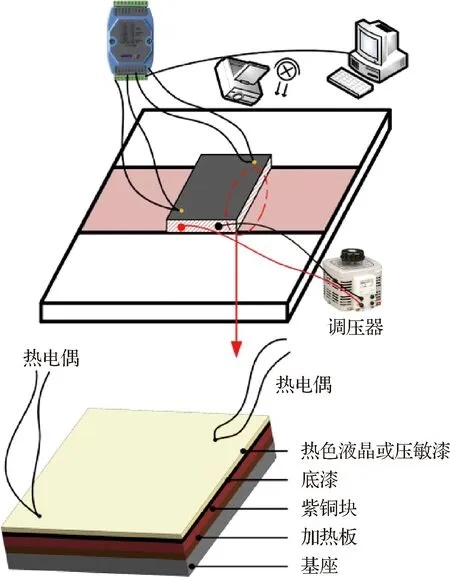

式中:和分别代表光强和氧分压;下标R和B分别代指有光无风的参考条件和无光无风的黑暗背景条件。式(1)中的系数()和()(为温度)与涂料型号和操作环境有关,故需对所使用的PSP涂料在特定环境下进行标定。本实验中采用的是UniFIB UF750型号PSP涂料,理想的激发波长为400 nm,如图1所示的涂料标定系统,将植有热电偶的紫铜模块表面喷涂PSP涂料,通过调节密闭腔内空气真空度,即调节氧分压,以改变腔内模块表面涂料的光强,进而获得涂料光强比与涂料表面氧分压比之间拟合曲线的系数。

图1 标定系统示意图Fig.1 Schematic of calibration system

由传热传质类比原理推导出基于混合气中氧气的质量浓度()表示的气膜冷却效率()的关系式,即()→(),可推导出混合气中氧气的质量浓度和氧分压之间的关系式,从而获得基于混合气中氧分压表示的气膜冷却效率通用关系式,即()→()。

实验过程中,流动稳定后调节温控设备待主流温度和次流温度稳定,且温差控制0.3 ℃ 以内,分别在4种不同状态下获取光强图像,状态包括:主流为空气、次流为空气的实验条件;主流为空气、次流为氮气的实验条件;无风有光的参考条件;无风无光的黑暗条件。重复上述步骤,可完成不同吹风比工况下的PSP测量气膜冷却效率实验。

PSP实验中的主要不确定因素是相机捕获的发射光强度的变化。采用多次参考条件和黑色条件对强度波动进行量化,可得压力测量的不确定度约为1%,在95%置信水平下测量气膜冷却效率的相对不确定度,本实验中当=0.3时不确定度为2.38%,当=0.7时不确定度为1.36%,当=0.9时不确定度为1.12%。

1.2 瞬态热色液晶技术

基于一维半无限大导热理论的瞬态换热测量技术,采用窄带热色液晶进行实验测得对流换热系数。劈缝表面温度在实验过程中随着时间不断发生变化,在足够短的时间内,可将测量板视为无限大的物体,忽略测量板内部向劈缝表面方向的导热,对温度变化某一过程的液晶颜色变化进行记录,通过数据处理转化为温度分布变化,最终得到劈缝表面的换热系数分布。以往的双参数求解的TTLC技术在文献[21-22]已充分描述。

由于1.1节中的PSP技术已获取气膜冷却效率数据,因此双参数求解式中的未知数仅有换热系数一项,实验过程中,通过调节温控设备使得主流温度和次流温度获得一致的温度阶跃,即温度变化的瞬态时刻下()≈(),便可明确劈缝壁面的换热温度,此时仅需记录瞬态时刻下的劈缝表面各个坐标点温度()和对应变色时间即可通过一次实验求解出对流换热系数,实验求解重复性已得到验证。

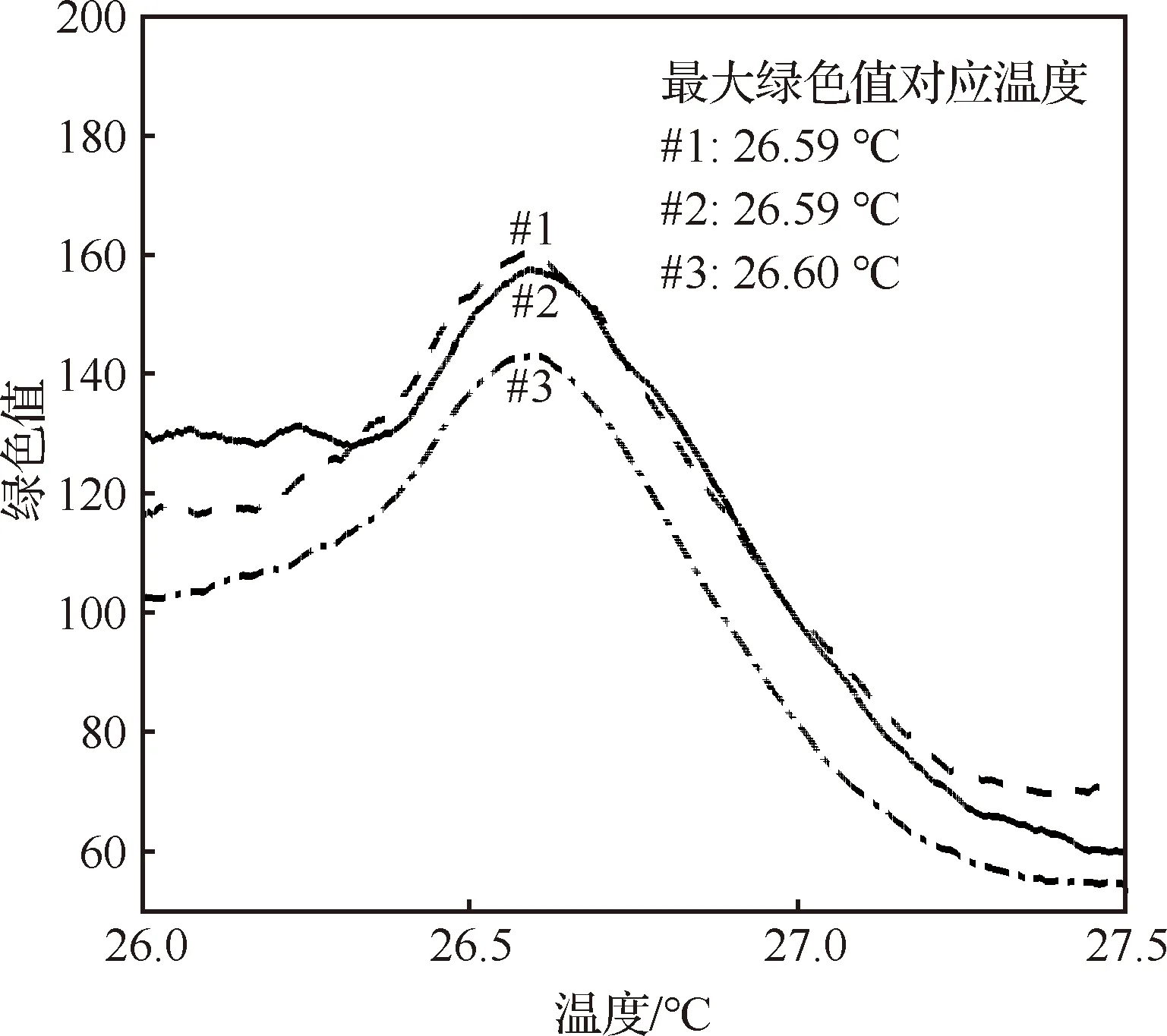

窄带热色液晶变色模型中的最大绿色所对应的温度不会受拍摄环境因素影响,且在实验处理中可以获得更加清晰可靠的数据,故选取该时刻的数据为各个坐标点的求解时刻。窄带热色液晶的最大绿色值对应的温度标定系统同样如图1所示,调压器缓慢调节紫铜块的温度,通过摄像机记录紫铜模块上的液晶涂层的颜色变化,温度扫描阀采集该过程中的模块温度数据,即可建立窄带液晶呈现的绿色值与温度变化过程对应关系,经多次实验确定最大绿色值对应的温度值。结合本研究中的温度范围需求,实验使用SPN/R25C1 W型号窄带热色液晶,标定曲线如图2所示,其对应的最大绿色值温度为26.59 ℃。

TTLC技术的不确定度主要来自温度、时间及材料物性,本实验中涉及主流及次流温度变化时间以及测量板表面温度变化时间,将温度变化过程以及测量板初始温度分布的测量误差处理为相应拟合系数的误差,根据文献[22]中的不确定度分析可以估计本实验中换热系数的不确定度为10%~15%。

图2 SPN/R25C1 W型号液晶绿色值标定曲线Fig.2 Green value calibration curves of SPN/R25C1 W liquid crystal

2 实验系统与装置

2.1 实验台系统

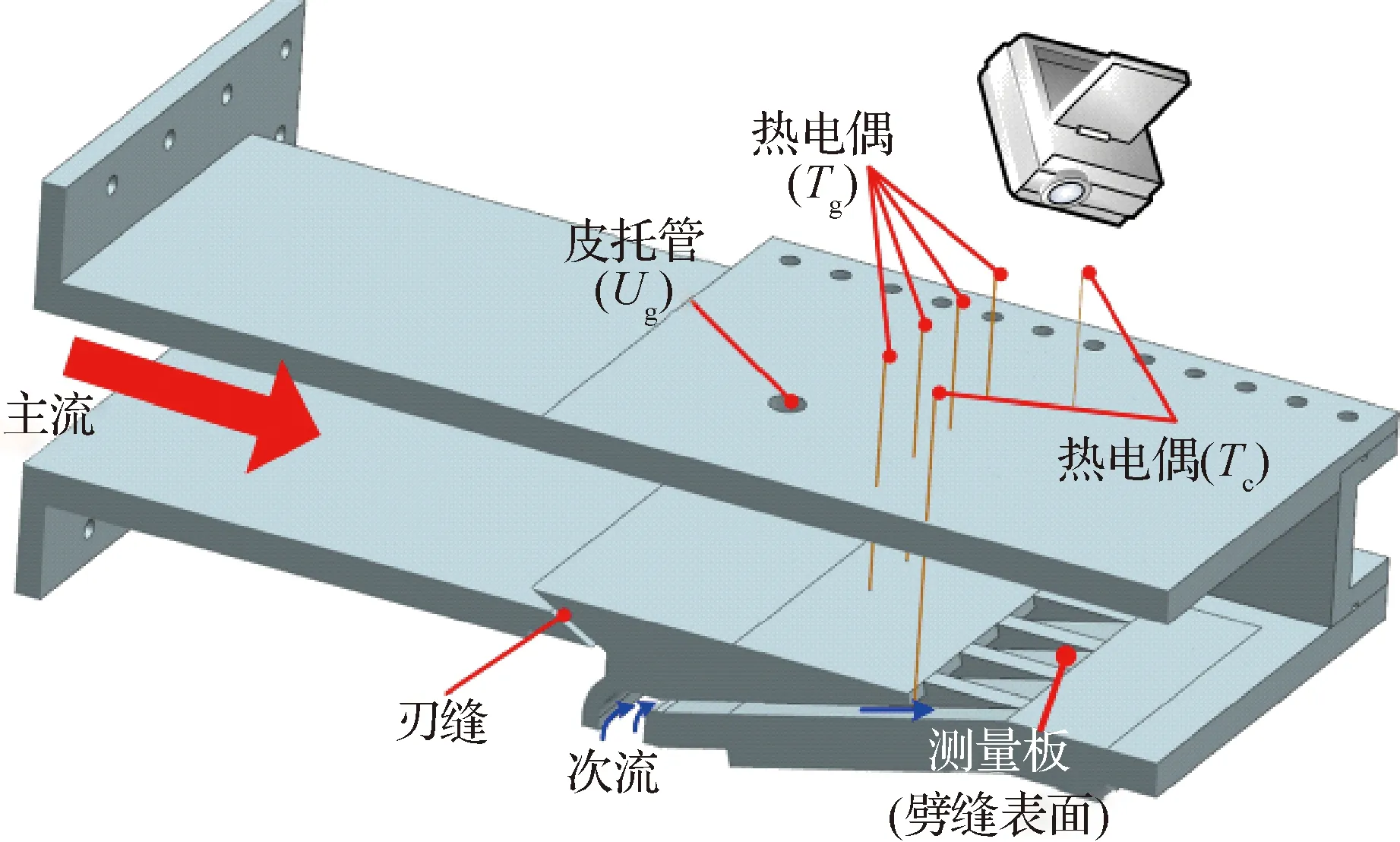

低速大尺寸通道的尾缘冷却实验系统简图如图3(a)所示,实验系统由3部分组成:主流段、次流段及测量系统。离心风机提供的主流经水冷冷却的储气罐进入主流段,经收缩比分别为4.5∶1和2.5∶1的维式曲线收缩段后进入等截面为220 mm×80 mm的测量段,两个收缩段间设有网状快速加热器,其仅在TTLC技术中使用,可通过调节调压器瞬间均匀地将主流气流加热。测量段入口设置刃缝来控制主流边界层的起源,在尾缘唇缘上游60 mm处设置直径为1 mm的绊线以形成湍流边界层。实验测量段的俯视照片如图3(b) 所示,可以看出主流和次流段的方向,次流经加热罐和收缩稳压段后均匀进入尾缘供气腔,继而从劈缝喷射出。空气次流由压缩机产生,氮气由级联氮气罐提供,多个阀门控制两种流体,然后共享同一次流段,次流流量由质量流量控制器调节,在PSP实验中次流使用氮气和空气,TTLC实验中次流只使用空气。皮托管设置在测量段中间位置以测量主流速度,流体温度由热电偶测量经8通道的7018型号模块采集记录,指示灯的亮暗瞬间代表实验起止。

图3 实验系统示意图及照片Fig.3 Schematic and photo of experimental apparatus

图4 实验测量通道模型图Fig.4 Schematic of experimental measurement passage

如图4所示的测量段模型图,6支热电偶分布在主流通道展向方向及劈缝次流出口处,以测得和,5个尾缘劈缝单元结构设置在测量板的展向方向上以形成周期性,相机获取中心位置处劈缝表面的数据。为方便光学拍摄测量,测量段的各部件均采用有机玻璃加工,劈缝表面喷涂不同实验涂层同时搭配相应的光学测试系统即可完成气膜冷却效率和换热系数的测量。PSP实验中采用的是搭配650±80 nm滤波范围的带通滤光片的Apogee Alta F2000型号科学相机,其有效像素为1 600 pixel×1 200 pixel;TTLC实验中采用有效像素为1 920 pixel×1 080 pixel、帧率为25 frame/s的SONY HDR-CX350摄像机。

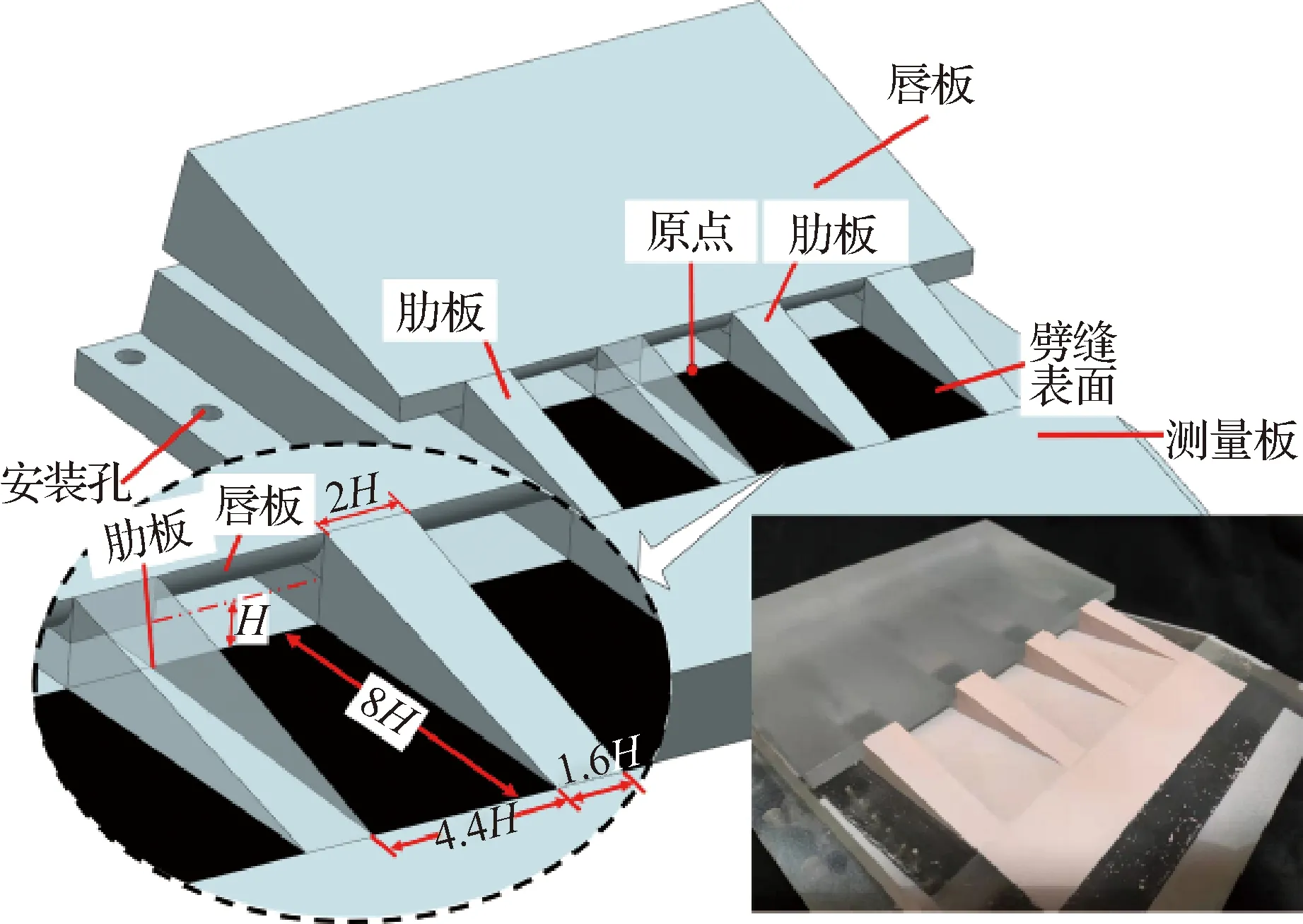

2.2 实验模型

在原始叶片尾缘结构的基础上简化设计了尾缘劈缝实验模型,如图5所示,由唇板、多条肋板和测量板组成。肋板和唇板的上表面处于同一水平面以接近真实涡轮叶片的尾缘压力面构造。次流的入射角与主流方向夹角为14°,唇板造型设计为内侧弧形,唇板厚度与通道高度(=7 mm)的比值等于1,其结构选取原则根据文献[8-9]。劈缝表面夹在相邻两条肋板的中间,肋板起始的展向宽度由2变化至1.6形成了中心轴对称的劈缝表面,该区域为次流与主流掺混区域,是本研究的主要对象,定义中间劈缝表面的起始边的展向中点为原点。次流流经截面尺寸为4×的独立通道后再从劈缝缝口喷出,劈缝表面的流向长度为8,起始和结束边的展向宽度分别为4和4.4。劈缝模型实验件采用导热系数低的有机玻璃制造,材料热扩散率为9.64×10m/s。

图6展示了带肋内冷通道的尾缘劈缝模型,与图5不同的是该模型的劈缝上游的矩形通道内设置了多条直肋,下游直肋的末端距劈缝出口的距离为10 mm,考虑到本文中的矩形通道长度14有限,6条直肋布局为紧凑式分布,凸肋的展向截面为尺寸为2.8 mm×2.8 mm的方形结构,本文共研究了4种不同肋间距/=3,4,5,6的紧凑凸肋通道,并与无凸肋的劈缝结构相比以分析紧凑凸肋通道对尾缘光滑型劈缝表面的气膜冷却特性的影响。

图5 劈缝结构实验件示意图及照片Fig.5 Schematic and photo of experimental plate of cutback trailing edge

图6 带肋内冷通道的劈缝结构尺寸示意图Fig.6 Schematic of structural dimensions of cutback trailing edge model with internal ribbed passage

2.3 实验工况及数据处理

主流雷诺数=10 000,其定义基于尾缘劈缝缝出流高度,采用吹风比来衡量次流相对于主流的流量,两者定义分别为

(2)

(3)

式中:、、和分别为主流密度、次流密度、主流动力黏度和劈缝出口次流速度;为尾缘劈缝出口截面积。通过调节次流质量流量使在0.25~1.50范围内变化。

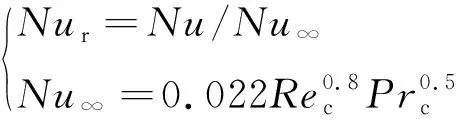

采用劈缝表面的努塞尔数与充分发展段湍流换热经验表达式的比值衡量劈缝表面对流换热系数的强弱,其定义为

(4)

式中:为基于劈缝通道高度和对流换热系数定义的无量纲参数;和为流体的普朗特数和雷诺数,考虑到劈缝表面的换热强弱主要由次流控制,均以次流的流体性质定义,下标c表示次流流体。采用=1.00时的统一定义以评估不同吹风比工况下的换热性能。

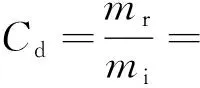

流量系数是衡量气膜冷却中流阻特性的主要参数,由于次流进入劈缝后,存在进口损失、摩擦损失等,通过劈缝的实际流量总是小于理论上理想流量。流量系数定义为

(5)

式中:为绝热指数;为理想气体常数;为劈缝出口处静压;为劈缝入口(即次流未进入内冷通道时)总压。实验中直接测得的是静压分布,包括劈缝出口处静压和入口静压,劈缝出口静压孔布置在中间劈缝出口位置处,劈缝入口静压孔布置在内冷通道中肋板前10 mm位置处。

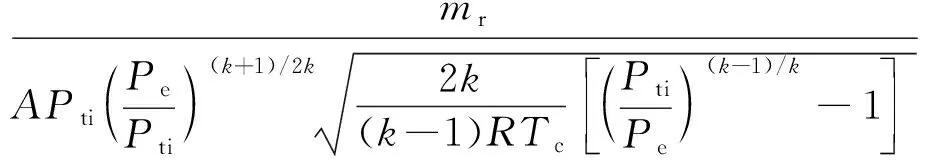

引入无气膜冷却时的壁面热流密度和恒定的综合冷却效率,本文选用热流密度比/以评估紧凑凸肋通道对尾缘劈缝表面的综合冷却效率,定义为

(6)

式中:和、和及和分别为紧凑凸肋通道和原始光滑通道下劈缝表面的热流密度、努塞尔数及气膜冷却效率。由于尾缘劈缝壁面的热流量是由劈缝表面传向射流,因此/大于1代表紧凑凸肋通道对尾缘劈缝的冷却性能有促进作用。

3 结果分析与讨论

3.1 流量系数分析

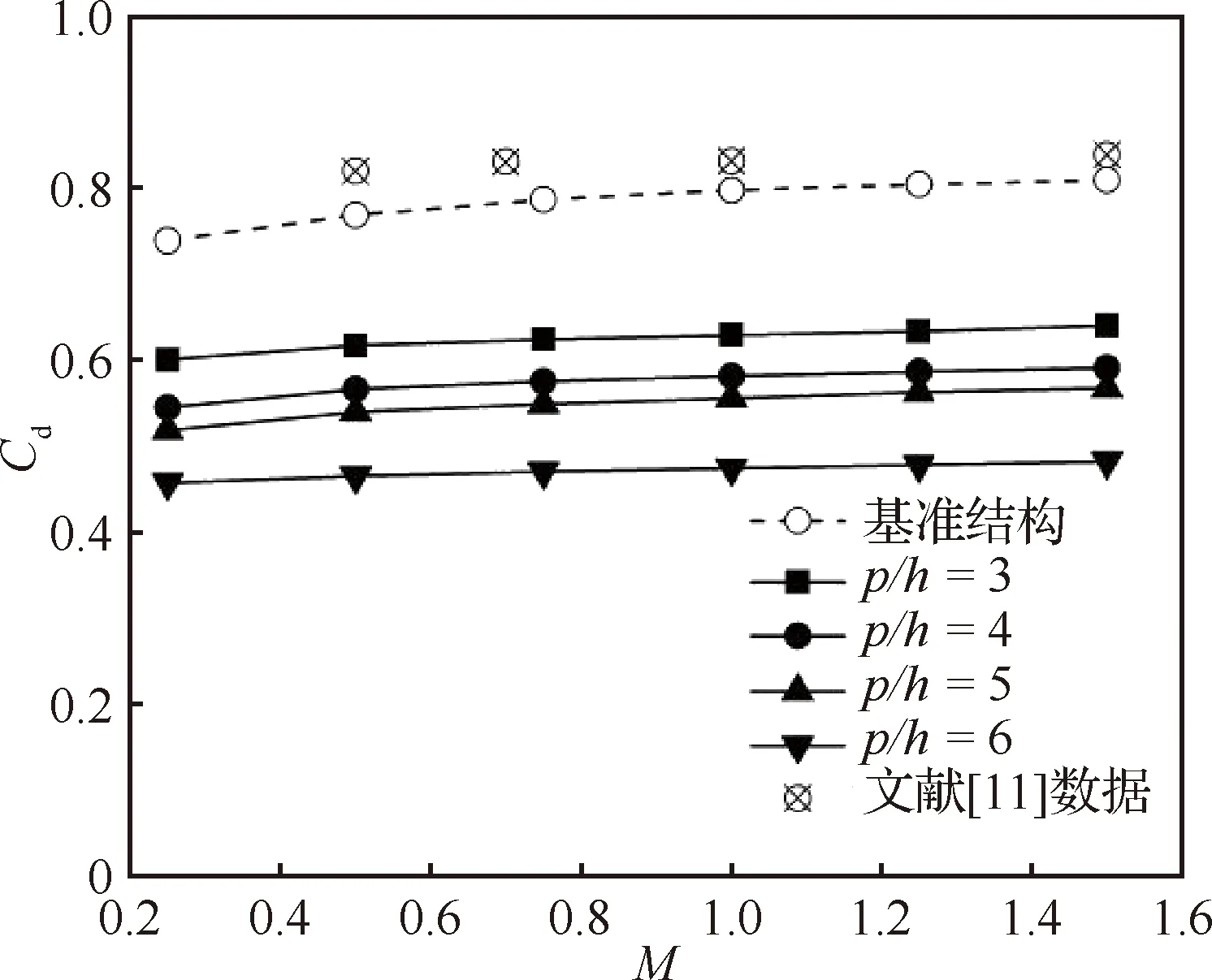

图7展示了5种结构的流量系数,并与原和朋测得的数据进行了对比以验证流量系数测量的合理性。对于每个结构来说,流量系数随着吹风比的增大而增大,但幅度很小。这是由于出口测量静压位置处的主流与次流并未发生掺混,次流受主流的影响很小,削弱了掺混损失的影响,流量系数受吹风比的影响较小。基准结构的流量系数在0.8附近。凸肋通道结构对劈缝流量系数有着很大的影响,流量系数随着肋间距的增大而减小,/=3结构的流量系数与基准结构相差约0.15,/=4结构的流量系数略高于/=5结构,/=6结构的流量系数最低,与基准结构相差约0.3。

图7 流量系数对比曲线Fig.7 Discharge coefficient comparison curves

3.2 基准劈缝表面的冷却特性

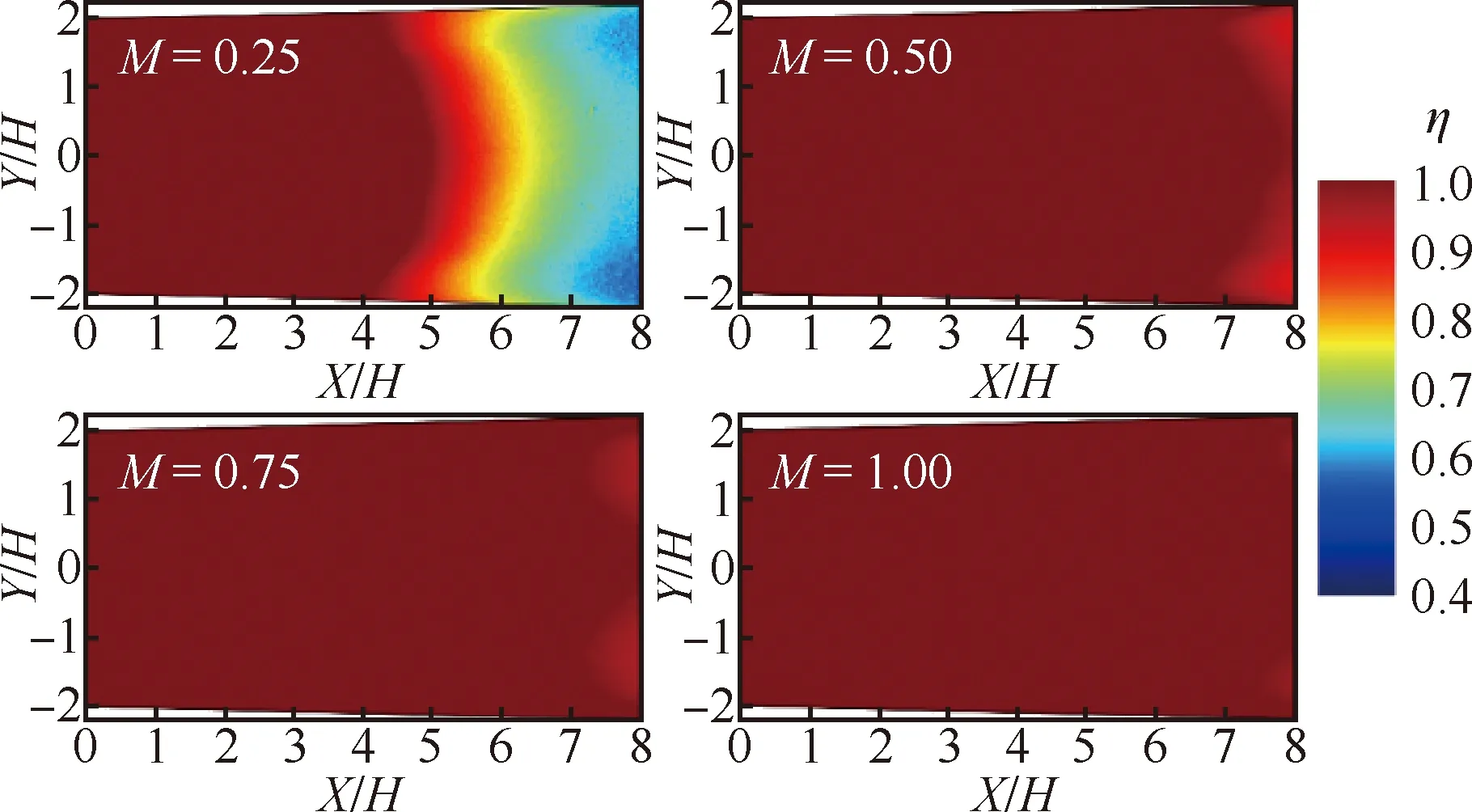

图8给出了=0.25~1.00范围的基准劈缝表面的气膜冷却效率云图以分析不同冷气量下的气膜覆盖性能。整体而言,随着吹风比的增大,劈缝表面的增强。=1.00时,流向8的范围内已被=1的核心区完全覆盖,因此更大的吹风比工况下的分布此处不再赘述。小吹风比时,远下游区域的低区域呈波浪形展向分布,=0.25时,劈缝出口的射流可保证/<4.0区域完全被气膜核心区覆盖,由于扩张型劈缝表面的造型原因,下游展向两侧的冷气流体具有一定的展向速度分量,冷气更易于被肋板影响下主流产生的脱落涡掺混,形成下游区域“双峰”式低分布。增大至0.50和0.75时,射流已可更稳定地贴附在劈缝表面上,仅在/>7.0范围内,云图上模糊出现了波浪痕迹,该范围的值已接近1.0。

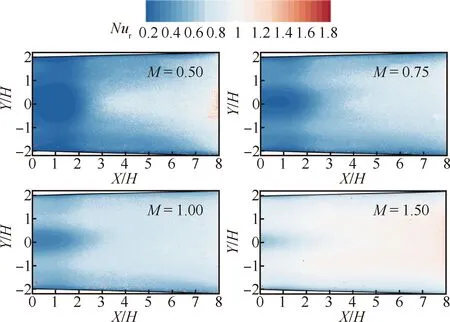

图9给出了4种典型工况下基准劈缝表面的努塞尔数比云图以展示不同冷气量下的换热性能分布规律。整体而言,随着吹风比的增大,

图8 基准劈缝表面的气膜冷却效率分布Fig.8 Distribution of film cooling effectiveness of baseline cutback surface

劈缝表面的换热性能同样逐渐增强,上游/<3.0的低换热系数区域的范围逐渐收缩,沿下游发展的展向两侧的低换热系数带逐渐减小。小吹风比工况下,缝出口的射流在唇板的作用下产生涡旋,涡旋向上卷积使劈缝表面流体的速度梯度减小,从而使得该处的换热系数减小;在脱落涡的影响下,向下游发展的射流逐渐与主流脱落涡掺混,在扰动加剧的作用下远下游区域的换热明显增强。增大至1.00以上,劈缝表面的流动结构主要受射流的影响,中心区域的换热强度较为均匀。Murata等曾采用红外热成像技术研究了尾缘劈缝冷却结构的换热特性,其结构与本文的基准结构相近,换热分布规律相似,同样表现为小吹风比工况下,缝出口中心核心区为低换热系数区,展向两侧低换热系数带沿流向逐渐收缩,验证了本文换热实验的合理性。

图9 基准劈缝表面的努塞尔数比Nur分布Fig.9 Distribution of Nusselt number ratio Nurof baseline cutback surface

3.3 凸肋通道供气的劈缝表面气膜冷却效率

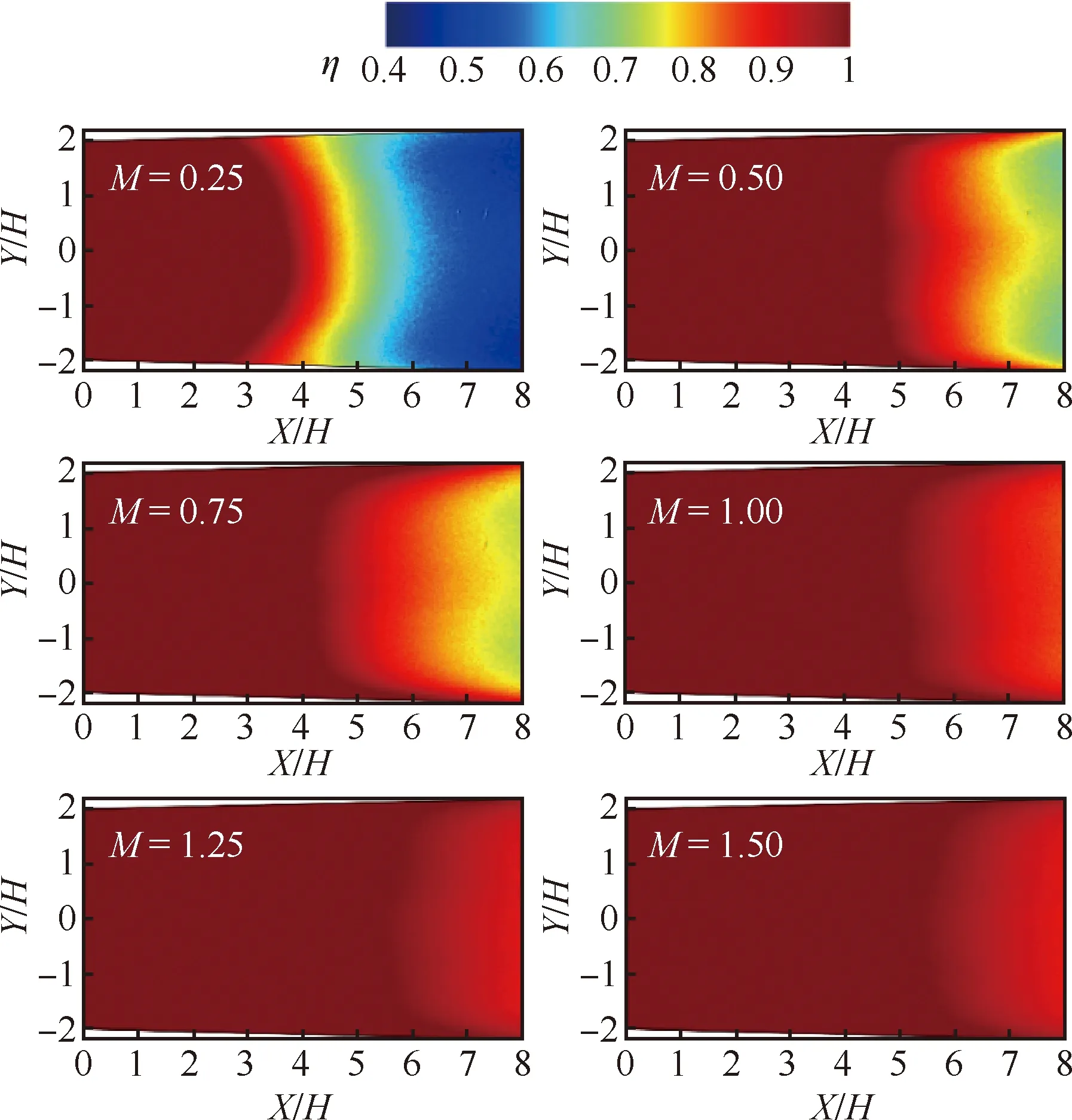

图10展示了=0.25~1.50工况下/=3的凸肋通道下劈缝表面气膜冷却效率云图。=0.25时的气覆盖分布与基准结构相似,不同的是缝出口=1的核心区向上游平移,此时仅覆盖到/<3.0范围,远下游区域/>5.5的低于0.6,同样呈波浪形分布,/>7.0 区域出现了低于0.5的分布。=0.50时,/<5.0范围已可被气膜核心区覆盖,向下游发展,核心区仅向展向两侧延伸且范围越来越窄,/>6.0区域的在0.7左右,且呈“双峰”分布。这说明次流在凸肋通道的扰动作用下明显增大了射流的混乱程度,从缝出口喷射出的射流与主流掺混的程度加剧。=0.75时气膜核心区仅延伸到/=4.5区域,较=0.50工况有所提前,即出现了随吹风比增大呈相反变化趋势的特性,Holloway等在研究光滑劈缝冷却结构的非定常特性中解释到主流和次流因唇板作用形成的涡旋的脱落频率取决于吹风比,在小吹风比工况下,主流的热涡旋占主导地位,而在大吹风比工况下次流具有主导涡,而在中间吹风比时,热涡和冷涡的相互作用会导致气膜冷却的异常规律。如图8所示,本文的基准结构并未出现这种情况,这是由于涡旋脱落现象在内侧弧造型唇板中起着较弱的作用。对于带凸肋通道的情形,次流在唇板的作用下形成的冷涡在脱落过程中更易于与主流产生的热涡掺混,共同作用下出现了=0.75时的反常分布。增大到1.00时,远下游区域的有所提升,数值约为0.85,此时是次流的冷涡旋占主导地位,继续增大到1.50时,劈缝表面的分布变化不大。

图11选取了4个吹风比工况下的紧凑凸肋通道下的劈缝表面气膜冷却效率云图以对比分析不同肋间距对气膜覆盖特性的影响。小吹风比时,在主流的主导涡影响下,低在下游区域,/=4结构与图10的/=3结构相似,随着肋间距的增大,缝出口的气膜核心区略向上游移动。=0.25时,/=6结构核心区弧度较大,展向中心区域的射流气膜与小肋间距结构一样,可延伸至/=5.0处,但展向两侧的有所降低;=0.50时,如图11(a)所示,/=4结构远下游区域的低隐约表现为“双峰”状,随着肋间距的增大,低呈层状变化,/=6结构的展向两侧有小范围的低分布。大吹风比工况下,次流产生的冷涡逐渐主导流场,/=4与/=5结构在/>5.0范围呈现“单峰”低分布,不同的是/=6结构呈现大幅度的“双峰”低结构,=1.50时的结构与=1.00时的相比,仅有数值变化,整体分布没有差异。

图10 p/h=3带肋通道下的劈缝表面气膜冷却效率云图Fig.10 Contours of film cooling effectiveness of cutback surface under ribbed passage with p/h=3

图11 不同肋间距的凸肋通道下劈缝表面气膜冷却效率云图Fig.11 Contours of film cooling effectiveness of cutback surface with convex-ribbed passage under different p/h

图12提供了基准结构和不同肋间距结构的劈缝表面面积平均气膜冷却效率随吹风比变化的曲线,整体而言,随着吹风比的增大,气膜冷却效率增大,=0.25时,小肋间距结构的面积平均大于0.8,约高于大肋间距结构2.3%~4.1%,紧凑凸肋结构的面积平均较基准结构低9.7%~15.6%;=0.50时,4种不同肋间距结构的面积平均有了大幅度提升,数值上差异不大,较基准结构低6.3%~7.4%;继续增大至0.75,仅有小间距结构较=0.50时出现了略微降低;在大吹风比工况下,/=3结构的面积平均占据较大优势,仅较基准结构低1.3%~2.4%,/=4结构次之。

图12 劈缝表面的面积平均气膜冷却效率曲线Fig.12 Curves of area-averaged film cooling effectiveness of cutback surface for studied cases

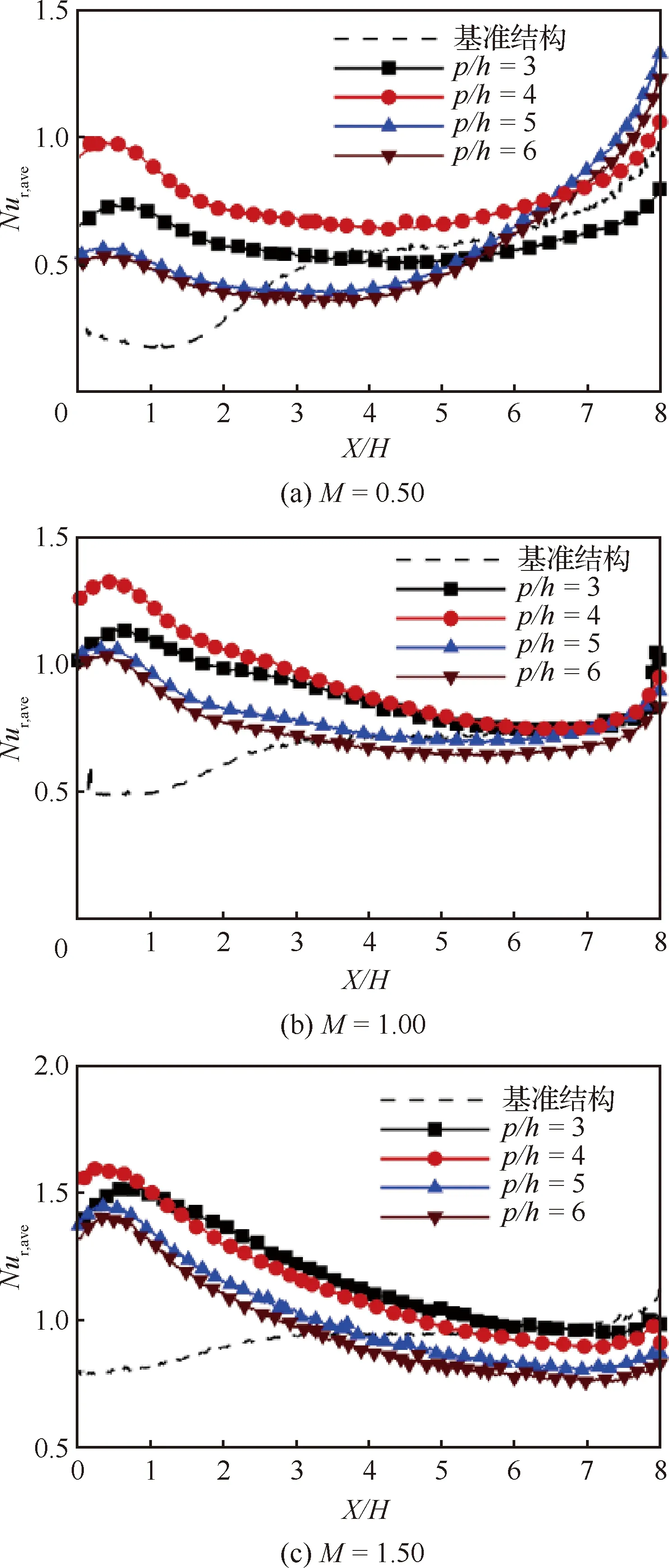

3.4 凸肋通道供气的劈缝表面对流换热系数

图13展示了3个典型吹风比工况下不同肋间距结构的劈缝表面努塞尔数比云图以对比分析不同肋间距对换热性能的影响。=0.50时,与图9对比可以看出:相比于基准结构,凸肋通道供气的缝出口区域的低换热性能有所改善,尤其对于小肋间距结构,这是由于次流在凸肋通道的扰动作用下改变了近壁面处原有的流动结构,使得劈缝出口处的射流依然保持肋后流动特征,导致近壁面处形成了近似冲击效应的流动结构,增强该处的速度梯度,从而有效增大换热系数。由于大肋间距下扰动叠加效应弱于小肋间距结构,使得缝出口射流在近壁面处的冲击效应减弱,并未出现明显的换热改善区;在流向中心区域处,凸肋结构的换热性能减弱,保持肋后流动特征的射流同样因壁面约束的消失而引起进一步扰动,涡旋有向上发展的趋势,从而减小该处的速度梯度,形成低换热系数区;展向两侧的换热性能依然较低,这说明小吹风比工况下矩形凸肋通道并未改变展向肋板附近处射流的流动结构;对于远下游区域的换热性能而言,大肋间距明显强于小肋间距结构,这是由于向下游发展的射流逐渐与主流脱落涡掺混,受主流产生的热涡主导,直接对近壁面处的流动有强烈的冲击效应,在掺混扰动加剧的同时增强了该处的换热强度。

图13 不同肋间距的凸肋通道下劈缝表面的努塞尔数比Nur云图Fig.13 Distribution of Nusselt number ratio Nur of cutback surface with convex-ribbed passage under different p/h

=1.00时,次流逐渐主导劈缝表面附近的流动,缝出口的高换热系数区域逐渐成为换热核心区,且沿流向延伸效果增强,展向两侧的低换热系数带依然没有明显改善,下游换热强度均匀,结合小吹风比工况可以看出,存在最佳肋间距/=4,其换热性能最强,这是由于在凸肋通道及涡旋作用下该结构产生的流动结构更有利于加强劈缝近壁面处的速度梯度,从而提升换热性能。

=1.50时,在次流主导及凸肋的共同作用下,缝出口的高换热核心区范围及数值大幅增强,小肋间距结构已能延伸至流向/=4.0处,与/=3结构对比,/=4结构在展向中间区域隐约出现了换热系数较低区域,形成了双条状的高换热带,这可能是在凸肋通道的扰动下射流产生的冷涡旋破碎成多股,形成了一对反向对转涡,使得展向中心区域的旋转涡背向壁面发展,减小壁面附近的速度梯度,削弱对流换热强度。/=5结构同样出现与/=4相似的高换热核心区分布,只是范围及数值偏小,仅有效延伸到/=2.0位置处,大肋间距结构的劈缝出口处形成一团高换热核心区,沿流向发展削弱较快。

图14 凸肋通道结构与基准结构的劈缝表面展向平均努塞尔数比的对比Fig.14 Comparisons of laterally-averaged Nusselt number ratio of cutback surface for ribbed cases and baseline case

将相同流向位置的展向范围内努塞尔数比求平均值()以分析沿流向不同结构下对流换热性能的发展变化情况,如图14所示。在=0.50时,凸肋通道结构在缝出口处换热略有提升后再缓慢降低,在/=1.0位置处,凸肋通道结构较基准结构的换热强出2~4倍,小肋间距结构较基准结构略有提升,而大肋间距结构削弱了该处的对流换热性能,继续沿流向发展,大肋间距结构换热迅速提升,而/=3结构平缓过渡后缓慢抬升,且其数值低于大肋间距结构,这是由于小吹风比下劈缝表面流动结构由主流产生的涡旋主导,该处因热涡与射流的掺混扰动加剧,使得大肋间距结构的换热明显增强。中间吹风比工况下,凸肋通道结构的换热系数在缝出口区域依然保持抬升,其中/=4结构的换热性能最强,小肋间距结构的换热系数明显强于大肋间距,/=5结构的换热系数略高于/=6结构,对比远下游/>6.0区域可以看出凸肋通道的展向平均与基准结构基本重合,也就是说凸肋通道主要加强了缝出口下游范围的换热性能。大吹风比=1.50工况下,在缝出口区域,凸肋通道结构的展向平均可达到1.5左右,明显高于基准结构,随后沿流向急剧降低,且不同肋间距结构的削弱程度相似,而基准结构沿流向发展有略微提升的变化,这样使得在远下游区域处,小肋间距结构的展向平均减弱到与基准结构相同水平,而大肋间距结构的换热明显低于基准结构。

凸肋通道结构与基准结构的面积平均努塞尔数的比值()如图15所示。小吹风比工况下,/=4结构的换热系数最高,=0.50时/=4结构的换热系数高出基准结构50%以上,/=3结构与/=5结构的换热增强水平相近,随着吹风比的增大,/=4结构相比于基准结构的换热增强水平逐渐降低,而小肋间距/=3结构在=0.75时达到换热增强水平的峰值,随后缓慢降低,在=1.25超越/=4结构的换热性能,此时的换热系数约高出基准结构30%。/=5结构的换热系数始终高于/=6结构,两者随吹风比的变化规律一致。

图15 凸肋通道结构与基准结构的面积平均努塞尔数的比值曲线Fig.15 Curves of area averaged Nusselt number ratio of ribbed cases and baseline case

3.5 热流密度比分析

图16展示了=0.50~1.50范围内凸肋通道结构与基准结构的平均热流密度比(/)以衡量对比紧凑凸肋通道对尾缘劈缝表面的综合冷却效率增强性能。/=5与/=6结构的(/)几乎始终低于1.0,这说明大肋间距结构无法提升尾缘劈缝表面的综合冷却性能,反而会明显降低劈缝表面的冷却性能,此处不再赘述其随吹风比的变化规律。

=0.50时,/=3结构的(/)低于1.0,而/=4结构的(/)大于1.2,这是由于劈缝表面的换热差异引起的,/=4结构有效增强缝出口的换热性能,有效改善了劈缝表面前半段的综合冷却性能。小吹风比工况下,凸肋通道结构远下游区域的冷却效率偏低,但对流换热系数可保持与基准结构一致的水平。随着吹风比的增大,此时劈缝表面的气膜冷却效率接近于1.0,壁面热流密度的大小受表面对流换热水平主导,小肋间距结构的(/)大多情况高于1.1,这说明紧凑凸肋通道对尾缘劈缝的冷却性能有促进作用,有利于尾缘冷却的工程设计。/=3结构的(/)在<1.25工况内大幅上升,在所研究的吹风比中/=4结构的(/)变化幅度不大,始终稳定在1.15~1.20范围内,两种结构在中间吹风比=1.00时的(/)值相近。

图16 凸肋通道结构与基准结构的平均热流密度比曲线Fig.16 Curves of area-averaged heat flux ratio of ribbed cases and baseline case

4 结 论

本文采用PSP技术和TTLC技术开展了实验研究以探究尾缘区域凸肋内冷供气通道对外部气膜冷却特性的影响,对比分析了直肋间距和吹风比对扩张型尾缘劈缝表面的气膜冷却特性影响,得到以下结论:

1) 劈缝流量系数受吹风比的影响较小,随着肋间距的增大而减小。

2) 次流在凸肋通道的扰动作用下明显增大了射流的混乱程度,从缝出口喷射出的射流与主流掺混的程度加剧,降低了劈缝表面远下游区域的气膜冷却效率,并出现了随吹风比增大呈相反的规律;小肋间距结构气膜冷却效率略高于大肋间距结构。

3) 凸肋通道结构可提升基准结构的缝出口区域的低换热性能,尤其对于小肋间距结构;吹风比增大,缝出口的高换热系数区域逐渐成为换热核心区,且沿流向延伸效果增强;由于并未改变展向肋板附近处射流的流动结构,凸肋通道结构的劈缝表面展向两侧的换热性能依然较低。

4) 小肋间距的凸肋通道对尾缘劈缝的综合冷却性能有促进作用,其中/=4结构可提升15%~20%的综合冷却性能,而大肋间距结构会明显降低基准结构的综合冷却性能。